一种高温合金复合粉末激光熔覆涂层瞬态热应力分析方法

1.本发明为一种高温合金复合粉末激光熔覆涂层瞬态热应力分析方法,属于激光熔覆技术领域,可在金属基体上构建高温合金复合涂层,建立涂层质量评价指标与温度场和瞬态热应力场的映射关系,用以指导确定最优参数。

背景技术:

2.在各类增材制造技术中,激光熔覆技术是一种先进的增材制造技术。激光熔覆涂层由高能激光束作用于激光熔覆粉末,并将粉末熔化和凝固在基底上而形成。激光熔覆工艺具有能量集中、热影响区小、对基体损伤小、加工精度高等优点,可以实现复杂零件的高效修复。因此,激光熔覆技术目前被广泛应用于航空航天、汽车和工具制造业的导体损伤容限设计等领域,能够实现绿色再制造,显著提升产品的寿命,具有很高的社会经济效益和应用价值。

3.然而,由于基材和熔覆材料之间的热膨胀性能存在差异,因此熔覆过程总是伴随着巨大的温度梯度变化,从而导致残余应力。这就导致涂层内部容易出现裂纹、气孔、夹杂物等缺陷,严重影响激光熔覆零件的质量和性能。同时,激光熔覆不仅是一个快速熔化和凝固的过程,还是一个非常复杂的物理冶金过程,这使得在实验过程中难以测量涂层在激光熔覆制造过程中的一些物理参数。但研究激光熔覆涂层的温度场和应力场演变规律对于熔覆层的质量保证是十分必要的。因此,采用数值模拟方法连续动态地展示激光熔覆的发展过程,包括温度场、瞬态热应力场和熔覆层尺寸的演变等。

4.数值模拟技术主要是依靠计算机相关的有限元计算软件,目前,基于数值模拟技术的激光熔覆温度场和瞬态热应力场的分析研究主要集中在涂层材料与基体材料相同,或者单道单层的激光熔覆层上,并且未建立质量评价指标与温度场和应力场的关系,也未研究不同激光熔覆工艺参数下,质量评价指标与瞬态热应力场的映射关系。这些研究存在着很大的局限性,无法应用于复合材料形成的复合涂层,并且工程应用中常用的为多道多层的激光熔覆涂层。

5.因此,本发明提出了一种高温合金复合粉末激光熔覆涂层瞬态热应力分析方法,通过顺序热力耦合分析方法实现高温合金复合涂层激光熔覆过程中瞬态热应力场的分布和演变,最终建立高温合金复合激光熔覆涂层的质量评价指标与温度场和瞬态热应力场之间的映射关系,以指导确定最优参数。

技术实现要素:

6.本发明旨在提供一种高温合金复合粉末激光熔覆涂层瞬态热应力分析方法,解决实际生产中常用到的激光熔覆高温合金复合涂层结构的热应力场难以求解的问题。本发明所提出的方法能够解决高温合金复合涂层激光熔覆过程中热力耦合问题,建立高温合金复合粉末激光熔覆涂层的质量评价指标与温度场和瞬态热应力场之间的映射关系。所述高温合金的温度范围为600℃-3000℃。

7.根据所述高温合金复合粉末涂层,利用数值计算得到所述高温合金复合涂层的热物性能参数;基于ansys构建多道多层高温合金复合激光熔覆涂层模型;在进行温度场分析时,由于造成基体和高温合金复合涂层产生热应力最根本的原因就是热量输入造成的温度梯度,本发明建立了更符合实际情况的平面热源模型,比如双椭球热源模型,通过添加前热源和后热源能够实现降低热量输入造成的温度梯度;以所述热源模型作为温度场分析的载荷,将所述基体的热物性能参数和所述高温合金复合粉末的热物性能参数作为有限元计算的输入参数,利用有限元模型得到激光熔覆过程中高温合金复合涂层的温度场模拟数据,之后进行顺序热力耦合分析,实现高温合金复合涂层激光熔覆过程中瞬态热应力场的分布和演变;建立高温合金复合激光熔覆涂层质量评价指标与温度场和瞬态热应力场之间的映射关系,为优化工艺参数提供参考。

8.为了实现上述目的,本发明采用如下设计方案:

9.一种高温合金复合粉末激光熔覆涂层瞬态热应力分析方法,具体实施包括如下步骤:

10.步骤一:基于高温合金复合涂层建立激光熔覆层模型;其中,所述高温合金复合涂层通过激光熔覆工艺,由包括金属和陶瓷基的复合粉末经激光照射在基板表面制备得到。

11.步骤二:基于所建激光熔覆层模型,利用数值计算得到所述高温合金复合粉末涂层的热物性能参数。

12.步骤三:基于所建激光熔覆层模型,以所述平面热源耦合模型作为温度场分析的载荷。

13.步骤四:将所述基板的热物性能参数和所述高温合金复合粉末的热物性能参数作为有限元计算的输入参数,利用有限元模型得到激光熔覆工艺过程中高温合金复合材料涂层的温度场模拟数据。

14.步骤五:将模拟温度场数据与实验进行比对之后进行再进行热力耦合分析,实现高温合金复合粉末涂层激光熔覆工艺过程中瞬态热应力场的分布与演变。

15.步骤六:通过建立不同工艺参数下激光熔覆涂层质量评价指标与温度场和瞬态热应力场之间的映射关系,为优化工艺参数提供参考。

16.进一步地,所述高温合金复合涂层通过激光熔覆工艺,由包括高温合金复合粉末的原料经激光照射在基体表面制备得到。

17.进一步地,所述热物性能参数包括计算密度、杨氏模量、热导率、比热容、热膨胀系数和泊松比。

18.进一步地,所述热力耦合前的分析,对所述温度场模拟数据与实验数据对比,在激光熔覆涂层有限元模型上设置多个温度采样点,加工激光熔覆工艺参数与仿真相同的试样,在试样上设置与激光熔覆涂层有限元模型相同的温度采样点,然后对比实验温度采样点与有限元温度采样点的温度-时间数据,进行误差分析。

19.进一步地,所述顺序热力耦合方法,将所述温度场模拟数据作为应力场分析的载荷,其中,所述高温合金复合涂层以及基体的应力应变计算服从胡克定律和各向异性屈服准则,经过瞬态应力计算,实现高温合金复合涂层激光熔覆过程中瞬态热应力场的分布和演变。

20.进一步地,所述为优化工艺参数提供指导,建立不同工艺参数下高温合金复合激

光熔覆涂层质量评价指标与瞬态热应力场之间的映射关系。

21.本发明可以获得如下有益效果:本发明显著区分现有的点就是多道多层并且粉末是高温合金粉末,热源模型的选择,在耦合分析中加入了温度场的仿真与实验数据的对比以及稳态热分析作为铺垫。

22.1.与传统单道单层熔覆层相比,基于仿真软件建立更符合实际应用中的多道多层激光熔覆层模型,通过数值计算可得到高温合金粉末的热物性能参数,通过添加平面热源模型,能够计算得到更加准确且符合实际的温度场分布;

23.2.基于顺序热力耦合分析,通过校对仿真与实验温度场的数据,并将校对后的温度场结果作为热载荷,通过瞬态分析,可得到更加精准的瞬态热应力分布与演变;

24.3.通过调整激光熔覆工艺参数,构建多道多层高温合金复合激光熔覆层质量评价指标与温度场和瞬态热应力场之间的映射关系,指导改进激光熔覆工艺以获得最佳熔覆层质量。

25.通过仿真软件构建多道多层激光熔覆层,添加高温合金粉末的热物性能参数和平面热源模型至熔覆层可实现更贴近生产加工中实际温度场的分布;先进行稳态热计算为后续的瞬态温度场计算提供初始温度场条件,将仿真得到的瞬态温度与实验得到的温度进行校对,误差符合要求后进行热力耦合;基于顺序热力耦合分析方法,将温度场作为热载荷进行瞬态热应力分析,可得到更加精准且符合实际的瞬态热应力分布与演变;通过调整激光熔覆工艺参数,可得到不同工艺参数下熔覆层的温度场和瞬态热应力场,建立质量评价指标与温度场和瞬态热应力场的映射关系,可指导改进激光熔覆工艺参数以获得最佳熔覆层质量。

附图说明

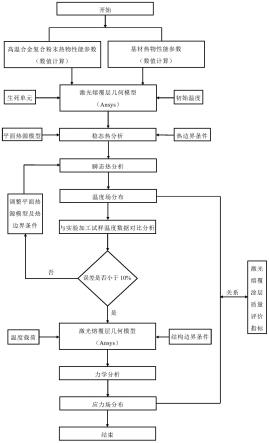

26.图1高温合金复合涂层激光熔覆工艺过程中瞬态热应力场分析方法流程图;

27.图2双椭球热源模型图;

28.图3双道双层激光熔覆涂层的几何模型图;

29.图4ni60a+25%wc镍基复合粉末的热物性能参数图;

30.图5ni60a+25%wc镍基复合涂层温度场分布图;

31.图6ni60a+25%wc镍基粉末复合涂层温度场对比图;

32.图7ni60a+25%wc镍基复合涂层瞬态热应力场分布图;

33.图8激光熔覆结束时刻不同平面的瞬态应力场剖面图;

34.图9激光熔覆过程中最大等效应力变化曲线图。

具体实施方式

35.下面结合附图和实施例对本发明作进一步说明,且以下实施例只是描述性的不是限定性的,不能以此来限定本发明的保护范围。

36.本发明提供了一种高温合金复合粉末激光熔覆涂层瞬态热应力分析方法,该方法具体实施步骤包括:

37.步骤一:基于高温合金复合粉末建立激光熔覆层模型;其中,所述高温合金复合涂层通过激光熔覆工艺,由包括金属和陶瓷基的复合粉末经激光照射在基板表面制备得到。

38.步骤二:基于所建激光熔覆层模型,利用数值计算得到所述高温合金复合粉末涂层的热物性能参数。

39.步骤三:基于所建激光熔覆层模型,以所述平面热源耦合模型作为温度场分析的载荷。

40.步骤四:将所述基板的热物性能参数和所述高温合金复合粉末的热物性能参数作为有限元计算的输入参数,利用有限元模型得到激光熔覆工艺过程中高温合金复合材料涂层的温度场模拟数据。

41.步骤五:将模拟温度场数据与实验进行比对之后进行再进行热力耦合分析,实现高温合金复合粉末涂层激光熔覆工艺过程中瞬态热应力场的分布与演变。

42.步骤六:通过建立不同工艺参数下激光熔覆涂层质量评价指标与温度场和瞬态热应力场之间的映射关系,为优化工艺参数提供参考。

43.图1为本发明中高温合金复合涂层激光熔覆工艺过程中瞬态热应力场分析方法的流程图,下面结合图1对本发明的方法进行说明。

44.本发明基于高温合金复合涂层建立激光熔覆层结构模型,根据所述模型,利用数值计算方法得到所述高温合金复合涂层的热物性能参数。

45.在本发明中,步骤一所述高温合金复合涂层通过激光熔覆工艺,由包括金属和陶瓷基粉末的混合粉末经激光照射在基材表面制备。本发明所述基材为金属。使用ansys软件建立基材和高温合金镍基复合涂层的几何实体模型。

46.步骤二通过数值计算得到所述高温合金复合粉末和基材的热物性能参数;其中,所述热学物理参数包括密度、杨氏模量、热导率、比热容、热膨胀系数和泊松比。

47.本发明中步骤三需建立双椭球热源耦合模型。本发明基于传热学原理计算激光熔覆工艺过程中温度场变化,设置基体与环境之间,熔覆层与基体之间,熔覆层与熔覆层之间由热对流和热辐射进行热量传递,其中热对流和热辐射由牛顿冷却方程(式(1))和斯特凡-玻尔兹曼定律(式(2))确定。

48.q

con

=-h

con

(t

s-ta)

ꢀꢀ

(1)

49.q

rad

=-εσ[(ts+273.15)4+(ta+273.15)4]

ꢀꢀ

(2)

[0050]

式中,q

con

表示热对流,q

rad

表示热辐射。h

con

是对流传热系数,ts是模型表面温度,ta是环境温度(20℃)。ε和σ分别定义了热辐射系数和斯特凡-玻尔兹曼常数。

[0051]

本发明使用双椭球热源模型(如图2所示)作为激光热源模型,前热源和后热源分别由等式(3)和(4)定义。

[0052][0053][0054]

其中,q是激光功率,η是热源的热效率,η的值为0.95。af,ar,b,c是热源模型的参数,如下图2所示。ff和fr指的是能量分配系数,其值分别为0.6和1.4。

[0055]

下面详细介绍本发明中步骤四的温度场分析过程,将步骤二得到高温合金镍基复合粉末涂层的热物性能参数和步骤三得到的平面热源模型带入到所建立的多道多层激光熔覆层模型,在温度场仿真模拟中,需要设置温度边界条件,其中包括环境温度、热对流、热

辐射等,经过计算可得到高温合金复合粉末涂层和整个模型的温度场仿真结果。在仿真计算过程中,本发明采用将高温合金复合涂层划分为若干个小单元的方式,利用生死单元技术,即在仿真时根据需要将划分的一些小单元进行“杀死”或“激活”,在仿真模型中根据平面激光热源的移动速度设置载荷步,依次将各个单元按照载荷步“杀死”和“激活”,可实现仿真过程中所需的高温合金复合涂层从无到有的效果,从而使得仿真更贴近实际,进而提升温度场模拟数据的精确程度。在本发明中,根据激光热源的扫描速度可以计算出到达某单元的时间,当激光热源移动到熔覆层某单元位置,在激活该熔覆层单元的同时,激活单元的内部产生温度载荷。该温度载荷会随着时间的变化而变化,在激光热源移走后逐渐降低。例如设定最开始的第一个熔覆层单元的长宽高为1mm

×

1mm

×

0.5mm,激光热源沿着熔覆层单元长度方向扫描,在激光热源扫描速度为8mm/s时,激光热源到达该单元末端的时间为0.125s。本发明的步骤四中需要首先进行稳态热计算,再进行瞬态温度场分析,进而得到激光熔覆工艺高温合金复合材料涂层温度场的模拟数据。本发明通过稳态热计算为后续的瞬态温度场计算提供初始温度场条件;本发明在进行稳态热分析时,只需定义熔覆层和基材的温度。进行瞬态温度场计算时,添加一些定解条件,包括将所有与空气接触的面添加对热换流系数,熔覆层与基体之间,熔覆层与熔覆层之间添加热对流和热辐射;之后在需要进行激光熔覆涂层的表面加载双椭球热源的热载荷,得到激光熔覆工艺高温合金复合材料涂层温度场的模拟数据。

[0056]

本发明中步骤五需对所述温度场模拟数据进行实验对比后再进行热力耦合分析;对比包括:激光熔覆涂层有限元模型上设置多个温度采样点,加工激光熔覆工艺参数与仿真相同的试样,在试样上设置与激光熔覆涂层有限元模型相同的温度采样点,然后对比实验温度采样点与有限元温度采样点的温度-时间数据,若误差≤10%,则进行循序热力耦合步骤;若误差大于10%,修改有限元模型的参数设置,重复对有限元模型的温度场模拟数据进行比对,直至误差≤10%。

[0057]

在本发明中步骤六首先需将激光熔覆层划分的各单位节点的温度场数据作为应力场分析的载荷,其中,所述高温合金复合涂层以及基板应力应变的计算服从虎克定律和各向异性屈服准则,经过瞬态应力计算后,即可得到激光熔覆工艺高温合金复合涂层应力场的分布和演变,最后通过建立不同工艺参数下激光熔覆涂层质量评价指标与温度场和应力场之间的关系,为优化工艺参数提供参考。

[0058]

本发明使用顺序热力耦合分析方法计算应力分布,有利于降低应力检测的成本,且仿真过程方便快捷高效,而目前常用且成本较低的应力检测方法属于有损方法,不适应绿色经济发展,无损的应力检测方法如:中子衍射法、x射线衍射法等测试费用较高,不适合用于大量研究不同工艺参数下的激光熔覆层应力分布与演变过程,因此通过顺序热力耦合分析方法,可建立不同工艺参数下激光熔覆质量评价指标与温度场和瞬态热应力场之间的关系,为优化工艺参数提供参考。

[0059]

下面将结合本发明中的实施案例1,对本发明中的技术方案进行清楚完整的分析和描述,该方法具体实施步骤包括:

[0060]

案例1

[0061]

步骤一:建立激光熔覆涂层模型。

[0062]

建立双道双层激光熔覆涂层的几何模型,其中,基材为42crmo,基材尺寸为40mm

×

40mm

×

10mm双道双层的激光熔覆涂层的尺寸为40mm

×

4mm

×

0.5mm,如图3所示;

[0063]

步骤二:计算材料的热物性能参数。

[0064]

计算基材42crmo和ni60a+25%wc镍基复合粉末的热物性能参数,所述ni60a+25%wc镍基复合粉末的热物性能参数如图4所示;

[0065]

步骤三:建立激光熔覆热源模型。

[0066]

以激光功率1500w、激光扫描速度8mm/s、光斑直径1mm为例,建立双热椭球热源模型,在添加热边界条件后,计算可得到温度场的分布和演变;其中,ni60a+25%wc镍基复合粉末激光熔覆层生成过程及温度场变化的动态过程如图5所示;其中图5(b)比图5(a)多一层激光熔覆层,即时间相差10s。

[0067]

步骤四:计算激光熔覆层温度场。

[0068]

ni60a+25%wc镍基粉末激光熔覆层的温度随时间变化过程;其中随着时间的推移,每一层的温度呈递增趋势。

[0069]

步骤五:计算激光熔覆层瞬态热应力场。

[0070]

取仿真中熔覆层不同时刻多个点的温度场数据与实际温度分布吻合的温度场数据进行比对,结果如图6,误差小于10%,故可将将仿真得到的温度场结果作为应力场分析的载荷,计算得到应力场的分布和演变,如图7所示;激光熔覆结束时刻不同平面的应力场剖面如图8所示。

[0071]

步骤六:计算不同工艺参数的激光熔覆层瞬态热应力场。

[0072]

通过改变双椭球移动热源模型中的激光功率以及扫描速度,可以得到不同激光功率和扫描速度在激光熔覆过程中最大等效应力的变化,其中,图9为激光熔覆过程中最大等效应力变化曲线。

[0073]

由以上实施案例1可知,本发明针对激光熔覆工艺高温合金复合材料涂层,提出了一种新的瞬态热应力分析研究方法,并建立了不同工艺参数下激光熔覆涂层质量评价指标与温度场和瞬态热应力场之间的关系,为优化工艺参数提供参考。本发明针对高温合金复合粉末的热物性质未知及难以测量的特点,使用数值计算手段,得到该复合粉末的热物性能参数,并将计算结果作为温度场模型数值模拟计算的材料初始条件。同时,本发明采用平面热源模型作为计算激光熔覆层温度场的载荷,得到激光熔覆工艺高温合金复合材料涂层温度场结果。通过在温度场有限元模型对应位置设置采样点的方式,对实验与有限元温度采样点的温度-时间数据进行误差分析,并对比校正有限元模型,再进行热力耦合分析,即可得到瞬态热应力场分布与演变,最终建立不同工艺参数下激光熔覆涂层质量评价指标与温度场和瞬态热应力场之间的映射关系,用以指导改进激光熔覆工艺以获得最佳熔覆层质量。

[0074]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1