轴流压气机径向引气减涡器仿真方法、系统和存储介质

1.本发明涉及航空发动机以及燃气轮机设计技术领域,具体涉及轴流压气机径向引气减涡器仿真方法、系统和存储介质。

背景技术:

2.随着涡轮前温度的不断攀升,精确地把控空气系统中冷却气流的压力及温度成为热端部件防护的关键。减涡器作为空气系统的第一级部件,它的结构优劣直接影响气流的冷却效率和后续部件的使用。在减涡器设计流程中,工程师首先采用cfd软件对其内部流场及气流气动参数进行数值计算,以确定优选结构,而后通过试验验证结构是否满足设计要求,最后确定该型号发动机匹配减涡器的结构类型与尺寸参数。

4.为保证减涡器在飞行包线内稳定运行,需对其展开大量数值计算。但在现有计算条件下,cfd软件求解算例所需时间较长,不利于缩短产品设计研发周期,不利于快速推进先进航空发动机及燃气轮机技术迭代。

技术实现要素:

5.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供轴流压气机径向引气减涡器仿真方法、系统和存储介质,所述该方法可准确、快速地解析减涡器内各项性能参数,辅助工程师设计减涡器结构,缩短研发周期。

6.所述轴流压气机径向引气减涡器仿真方法包括如下步骤:

7.步骤1,获取所选择减涡器结构类型和相应结构参数;

8.步骤2,根据所获得结构参数和自定网格厚度,沿径向均等分割减涡器,划分出两个以上环状网格,并返回每个网格节点对应的径向高度;

9.步骤3,依据航空发动机/燃气轮机空气系统设计要求及具体环境获取入口气动参数与运行工况;

10.步骤4,根据所获得入口气动参数、运行工况和结构参数,解析减涡器内速度场,获得湍流参数、旋转雷诺数、无量纲流量和旋流比;

11.步骤5,根据所获得旋流比,确定每个网格节点对应的旋流比值;

12.步骤6,从减涡器入口开始,沿径向解析每个网格节点上的压力、温度和密度;

13.步骤7,如果循环计算网格达到减涡器出口,则返回所有网格节点上的附着参数,包括压力、温度、密度和旋流比;

14.步骤8,根据所获得压力和温度解析压降系数和温降系数。

15.进一步的,所述步骤1中,所述减涡器结构包括简单腔体、管式减涡器、无管式减涡器和翅片式减涡器;

16.更进一步的,简单腔体所需输入结构参数包括:腔体外半径、腔体内半径以及腔体轴向宽度;

17.管式减涡器所需输入结构参数包括:腔体外半径、腔体内半径、腔体轴向宽度、减

涡管入口径向高度、减涡管几何流动面积、减涡管数量;

18.无管式减涡器所需输入结构参数包括:腔体外半径、腔体内半径、腔体轴向宽度、喷嘴入口径向高度、喷嘴出口径向高度、喷嘴几何流动面积、喷嘴倾斜角度;

19.翅片式减涡器所需输入结构参数包括:腔体外半径、腔体内半径、腔体轴向宽度、翅片通道入口高度、翅片通道数量、翅片通道夹角。

20.进一步的,所述步骤4中,首先根据入口气动参数与运行工况,解析旋转雷诺数 re

φ

、无量纲流量cm和湍流参数λ

t

,公式为:

21.re

φ

=ρωb2/μ

22.cm=m/(μb)

23.λ

t

=cm/re

φ0.8

24.其中,ρ为密度,ω为腔体角速度,μ为动力粘度系数,m为质量流量,b为减涡器外半径。

25.对于减涡器内空腔部分,通过下式解析减涡器内旋流比:

26.sr=cx-2

27.sr=1+2.22λ

t5/8

x-13/8

28.其中,c为入口旋流比,x为无量纲径向高度;

29.对于管式减涡器和翅片式减涡器,减涡管和翅片通道内旋流比保持为1;

30.对于无管式减涡器,喷嘴内旋流比为:

[0031][0032]

其中,θ为喷嘴倾斜角度,a为喷嘴总面积,r为当地径向高度。

[0033]

进一步的,所述步骤5中,沿径向均等分割减涡器,将计算域分解为两个以上的环状网格,沿径向高度降低方向,网格依次命名为第一级网格、第二级网格直至第n 级网格,网格节点依次命名为第1节点、第2节点直至第n+1节点;依据网格节点对应的径向高度,以及步骤4中旋流比解析结果,解析每个网格节点上的旋流比并赋值于对应网格节点上。

[0034]

更进一步的,沿径向均等分割减涡器,将计算域分解为两个以上的环状网格。为保证解析结果的精度,网格的宽度不大于1mm。

[0035]

进一步的,步骤6包括如下步骤:

[0036]

步骤6-1,将入口气动参数赋值于第1节点处,根据所获得结构参数、入口气动参数和运行工况解析第一级网格内压降和温变;

[0037]

步骤6-2,根据第一级网格内压降和温变解析第2节点上的密度;

[0038]

步骤6-3,根据步骤6-2得到的密度、结构参数、入口气动参数和运行工况解析第二级网格内压降和温变;

[0039]

步骤6-4,重复步骤6-1~步骤6-3,直至突变结构端,暂停循环计算,其中突变结构端包括管式减涡器内减涡管入口、无管式减涡器内喷嘴入口和翅片式减涡器内翅片通道入口;

[0040]

步骤6-5,根据突变结构端前一级网格解析结果,采用局部收敛法解析突变结构端内一级网格,获得相应节点上的压力、温度和密度;

[0041]

步骤6-6,重启循环步骤6-1~步骤6-3,直至减涡器出口。

[0042]

步骤6-5中,采用如下公式计算第i个网格内压损δpi和温降δti:

[0043][0044][0045]

其中,r为径向高度,r1和r2为网格两端节点上的径向高度,sr1和sr2为网格两端节点上的旋流比,cp为定压比热容;

[0046]

则第i+1节点对应的压力p

i+1

和温度t

i+1

分别为:

[0047]

p

i+1

=p

i-δpi[0048]

t

i+1

=t

i-δti[0049]

第i+1节点对应的密度ρ

i+1

为:

[0050][0051]

其中,m为空气分子质量,r为气体状态常数。

[0052]

更进一步的,循环网格解析至突变结构端时暂停计算,开启局部收敛计算,解析突变压力、温度以及密度;简单腔体内不包含突变结构端;管式减涡器内突变结构端为减涡管入口;无管式减涡器内突变结构端为喷嘴入口;翅片式减涡器内突变结构端为翅片通道入口;

[0053]

步骤6-5还包括:在管式减涡器、无管式减涡器和翅片式减涡器中,突变结构端的局部压损δp

ni

为:

[0054][0055]

突变结构端的局部温降δt

ni

为:

[0056][0057]

其中,vr为减涡管、喷嘴和翅片通道入口处的径向速度,sr

ni

为入口处的旋流比, r

ni

为入口处的径向高度,δp

ir

为局部不可逆压损;

[0058]

对于管式减涡器和翅片式减涡器,突变结构端的局部不可逆压损δp

ir

为:

[0059][0060]

对于无管式减涡器,其突变结构端的局部不可逆压损可细致分为进口和出口,其中进口处的局部不可逆压损δp

ir1

为:

[0061][0062]

出口处的局部不可逆压损δp

ir2

为:

[0063][0064]

其中,ξ1、ξ2、ξ3为局部损失系数,它们取决于减涡器腔体、减涡管、翅片以及喷嘴的

结构参数,r

no

为喷嘴出口处径向高度。

[0065]

步骤8包括:压降系数c

p

和温降系数c

t

,分别表示为:

[0066][0067][0068]

其中,δp为减涡器进出口压差,δt为进出口温差,t

in

为进口处温度。

[0069]

本发明还提供了轴流压气机径向引气减涡器仿真系统,包括:

[0070]

参数获取模块,用于,获取所选择减涡器结构类型和相应结构参数;

[0071]

网格划分模块,用于,根据结构参数和内置网格厚度设定,划分计算域网格,并确定每个网格节点对应的径向高度;

[0072]

入口气动参数与运行工况获取模块,用于,获取入口气动参数与运行工况;

[0073]

解析模块,用于,根据入口气动参数、运行工况和结构参数,解析减涡器内速度场,获得湍流参数、旋转雷诺数、无量纲流量和旋流比;

[0074]

旋流比值计算模块,用于,根据旋流比公式,确定每个网格节点对应的旋流比值;

[0075]

参数计算模块,用于,从减涡器入口开始,沿径向解析每个网格节点上的压力、温度和密度;如果循环计算网格达到减涡器出口,则返回所有网格节点上的附着参数;如果循环计算网格达到突变结构端,则暂停循环计算,开启局部收敛计算,待收敛后重启循环计算直至减涡器出口并返回所有网格节点上的附着参数;

[0076]

压降系数和温降系数解析模块,用于,根据所获得压力和温度解析压降系数和温降系数。

[0077]

进一步的,所述压降系数和温降系数解析模块中压降系数c

p

和温降系数c

t

,分别表示为:

[0078][0079][0080]

其中,δp为减涡器进出口压差,δt为进出口温差,t

in

为进口处温度;

[0081]

本发明还提供了一种存储介质,存储有计算机程序或指令,当所述计算机程序或指令被运行时,实现所述的轴流压气机径向引气减涡器仿真方法。

[0082]

本发明的有益效果是,本发明为减涡器的预研设计提供准确参考,加快产品研发速度,有利于缩短航空发动机及燃气轮机设计周期。

[0083]

本发明的仿真方法基于纳维斯-托克斯流体方程和自建理论构型获得减涡器内旋流比解析方法,提出了循环计算法和局部收敛法,以弥补不可压缩理论的解析缺陷。与现有cfd数值计算相比,本发明解析结果误差保持在10%以内,解析速度提高5000 倍以上。

附图说明

[0084]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/ 或其他方面的优点将会变得更加清楚。

[0085]

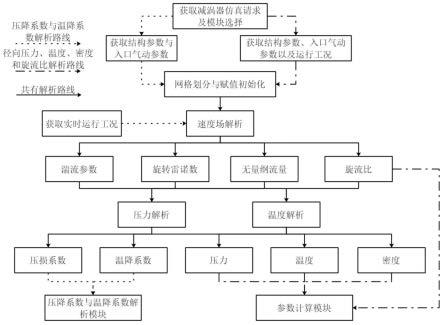

图1为本发明方法流程图。

[0086]

图2为压降系数和温降系数解析模块动态解析结果曲线图。

[0087]

图3为无管式减涡器内网格划分示意图。

[0088]

图4为循环计算法流程图。

[0089]

图5为局部收敛法流程图。

[0090]

图6为局部收敛结果图。

[0091]

图7为参数计算模块径向压力解析结果曲线图。

[0092]

图8为参数计算模块径向温度解析结果曲线图。

[0093]

图9为参数计算模块径向密度解析结果曲线图。

[0094]

图10为参数计算模块径向旋流比解析结果曲线图。

具体实施方式

[0095]

本发明提供了一种轴流压气机引气减涡器仿真方法与系统,所述系统包括参数获取模块、网格划分模块、入口气动参数与运行工况获取模块、解析模块、旋流比值计算模块、参数计算模块以及压降系数和温降系数解析模块,仿真方法及路线如图1所示;下面对其予以实施例说明。

[0096]

实施例1:

[0097]

本实施例为压降系数和温降系数解析模块,实施对象以某管式减涡器为例,将其各项参数作为本发明方法的输入。假定减涡器外半径为b=240mm,减涡器内半径为a=70mm,入口静压p=2623236pa,入口静温t=686k,减涡器轴向宽度s=60mm,减涡管入口高度r

ni

=160mm,减涡管几何流动面积a=120mm2,减涡管数量为15根。

[0098]

将上述参数输入参数获取模块、入口气动参数与运行工况获取模块,并在入口气动参数与运行工况获取模块中实时调节转速和流量;假设某时刻下转速为14000rpm,流量为0.7kg/s;本模块以现役航空发动机和燃气轮机数据为参考,设定转速调节区间为1000至20000rpm,设定流量调节区间为0.1至2kg/s;通过本发明方法可得,旋转雷诺数re

φ

=3.35

×

107,无量纲流量cm=8.71

×

104,湍流参数λ

t

=0.083;将所获得湍流参数和无量纲径向高度带入本发明方法中,即可得到管式减涡器内旋流比分布规律;将所获得旋流比带入本发明方法中,即可得到压降系数c

p

=2.556,温降系数c

t

=0.137。

[0099]

当上述计算流程结束后,压降系数和温降系数解析模块将自动检索下一时刻下管式减涡器的运行工况,包括转速和流量;通过不断调节转速和流量,对全飞行包线下管式减涡器的压降和温变性能进行快速动态解析,如图2所示,标尺中rev表示转速, mass表示流量,cp表示压降系数,ct表示温降系数。

[0100]

实施例2:

[0101]

本实施例实施对象以某无管式减涡器为例,将其各项参数作为本发明方法的输入。设定减涡器外半径为b=240mm,减涡器内半径为a=70mm,入口静压p=2623236pa,入口静温t=686k,减涡器轴向宽度s=60mm,喷嘴入口高度r

ni

=170mm,喷嘴出口高度r

no

=162mm,喷嘴几何流动面积a=78mm2,喷嘴数量为30个,转速为14000rpm,流量为0.7kg/s。

[0102]

将上述参数带入本发明方法可得,旋转雷诺数re

φ

=3.35

×

107,无量纲流量 cm=8.71

×

104,湍流参数λ

t

=0.083;将所获得湍流参数和无量纲径向高度带入本发明方法中,

即可得到无管式减涡器内旋流比分布规律;依据网格两端节点所对应的径向高度及网格宽度和旋流比解析结果,解析每个网格节上的旋流比并赋值于相应网格节点上;图3展示了无管式减涡器的网格划分示意图,其中dr表示网格厚度。

[0103]

准备好上述工作后,本发明方法开启循环计算,如图4所示;当网格计算至喷嘴入口时,暂停循环计算,开启局部收敛计算,如图5所示;将所获得喷嘴入口前一级网格的解析结果作为计算初值,解析密度初解值,而后将所获得密度初解带入本发明方法重新计算气流的径向速度,解析密度再解值,对比初解值与再解值,当变化度低于1%时,认为局部收敛计算结束,如果不满足判断条件,将密度再解值赋值于密度初解值并重复上述过程,直至满足要求后计算结束,局部收敛解析结果如图6所示;局部收敛计算结束后,本发明方法重新开启循环计算,直至减涡器出口时计算结束;径向压力解析结果如图7所示,径向温度解析结果如图8所示,径向密度解析结果如图9 所示,径向旋流比解析结果如图10所示。

[0104]

本发明还提供了一种存储介质,存储有计算机程序或指令,当所述计算机程序或指令被运行时,实现所述的方法。

[0105]

具体实现中,本技术提供计算机存储介质以及对应的数据处理单元,其中,该计算机存储介质能够存储计算机程序,所述计算机程序通过数据处理单元执行时可运行本发明提供的轴流压气机径向引气减涡器仿真方法的发明内容以及各实施例中的部分或全部步骤。所述的存储介质可为磁碟、光盘、只读存储记忆体(read-only memory, rom)或随机存储记忆体(random access memory,ram)等。

[0106]

本领域的技术人员可以清楚地了解到本发明实施例中的技术方案可借助计算机程序以及其对应的通用硬件平台的方式来实现。基于这样的理解,本发明实施例中的技术方案本质上或者说对现有技术做出贡献的部分可以以计算机程序即软件产品的形式体现出来,该计算机程序软件产品可以存储在存储介质中,包括若干指令用以使得一台包含数据处理单元的设备(可以是个人计算机,服务器,单片机,muu或者网络设备等)执行本发明各个实施例或者实施例的某些部分所述的方法。

[0107]

本发明提供了轴流压气机径向引气减涡器仿真方法、系统和存储介质,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1