一种五金零件缺陷检测方法及系统与流程

1.本发明提出了一种五金零件缺陷检测方法及系统,属于零件缺陷检测技术领域。

背景技术:

2.在现代社会中,五金零件在化工、电子、航天航空等各个行业中有着广泛的应用,在我们的生活中无处不在。在高速发展的工业环境下,人们开始对五金零件的外观质量给予较多的关注,因此,检测零件缺陷是加工产业不可缺少的环节之一,这就迫使人们对产品进行更严格的质量检测。传统的检测方法是人眼检测,此方法不仅低效而且易因工作人员的视觉疲劳导致误检或者漏检的问题,即使工作人员找到五金零件的证明缺陷,也只能依靠肉眼定位进行再加工,易造成二次加工缺陷,若直接舍弃工件又会造成资源浪费。因此,人眼无法连续、稳定地完成这种重复性的质量检测工作,寻求新的产品缺陷检测方法来替代人眼检测成为许多企业迫切需要解决的问题之一。

技术实现要素:

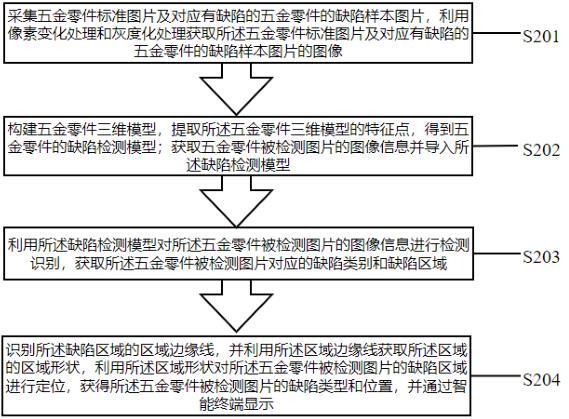

3.本发明提供了一种五金零件缺陷检测方法及系统,用以解决五金零件证明缺陷的问题:本发明提出的一种五金零件缺陷检测方法及系统,其特征在于,一种五金零件缺陷检测方法,其特征在于,所述五金零件缺陷检测方法包括:s201、采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素变化处理和灰度化处理获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像;s202、构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型;s203、利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域;s204、识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示。

4.进一步地,所述采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素变化处理和灰度化处理获取将获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像包括:通过工业相机采集完好的五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片,对所述缺陷样本图片进行标号和定义缺陷类型;并对采集的所述五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片进行图像去噪处理和降低像素处理;获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素

达到16

×

16;对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像,像素达到800

×

600;其中,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像包括:获得输入的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;基于海鸥算法计算图像的灰度化加权系数;利用图像灰度化加权系数对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;基于海鸥算法计算图像的灰度化加权系数,在设定参数范围内,初始化海鸥位置;迭代海鸥目标位置;根据海鸥目标位置,确定图像灰度化加权系数;其中,所述设定参数包括:海鸥的巡优边界、海鸥的通道数量、海鸥种群的大小和最大迭代次数。

5.进一步地,所述构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型包括:通过获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用特征建模方式建立五金零件三维模型;通过多个五金零件缺陷图片,获取缺陷三维模型库,确定每个所述缺陷图片对应的缺陷信息,从而生成训练数据集及验证数据集;运用所述训练数据集对所述缺陷检测模型进行初始化处理,将生成对比网络的权重参数固定,分别进行判别处理和生成处理,然后使所述生成对比网络的损失函数值在预设阈值范围内,得到训练后的缺陷检测模型;将所述五金零件的三维模型输入至所述缺陷检测模型中,利用所述缺陷检测模型对所述三维模型进行缺陷检测识别,获得与所述三维模型对应的缺陷检测结果,将所述缺陷检测结果与所述验证数据集中的对应缺陷数据进行比较,获得所述缺陷检测结果与所述验证数据集中的对应缺陷数据之间的误差值;当获取的误差值在预先设置好的误差范围内时,则证明缺陷检测精度符合标准,然后输出缺陷检测模型;对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型。

6.进一步地,利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域包括:获取所述五金零件的缺陷样本图片的图像信息,利用所述缺陷检测模型对所述五金零件的缺陷样本图片的图像信息进行检测识别,识别出所述五金零件的缺陷样本图片对应的缺陷类别;

根据所述缺陷类别进行缺陷分类,获得与所述五金零件的缺陷样本图片对应的缺陷分类结果;利用所述缺陷分类结果对所述五金零件的缺陷样本图片进行区域提取,获得所述缺陷样本图片中的缺陷区域;其中,利用所述五金零件的三维模型对缺陷区域进行对比识别,得到缺陷范围信息,进而得到缺陷区域。

7.进一步地,识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示包括:对输入的所述五金零件被检测图片进行定位,得到所述五金零件被检测图片信息;通过缺陷识别模型识别所述五金零件被检测图片信息的缺陷区域,采用区域边缘线进行分选,得到所述区域的区域形状;利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷区域的位置信息和类别,并在智能终端显示所述五金零件被检测图片的缺陷类型及对应位置;其中,所述边缘的检测包括:确定滤波范围、增强边缘线、检测边缘区域和定位边缘线位置;其中,所述缺陷类型及对应位置定位包括以下步骤:s1、建立五金零件被检测图片模板,对五金零件被检测图片模板进行一系列旋转,缩放,金字塔下采样,生成一系列五金零件被检测图片的模板图像;对五金零件被检测图片的模板图像进行边缘提取;s2、生成五金零件被检测图片的模板图像金字塔,从金字塔顶层开始,计算图像的边缘方向梯度,通过ncc算法计算模板响应;s3、通过亚像素精度定位,确定五金零件被检测图片模板缺陷类型及位置;在智能终端上保存和显示待检测五金零件的缺陷类型及位置,其方法为:在智能终端中的应用启动后,确定待检测图片显示区域;获取所述待检测图片显示的图像,根据所述待检测图片待显示图像的缺陷类型及位置,以及所述待检测图片显示区域的缺陷类型及位置,确定所述待检测图片应在所述待检测图片显示区域中的显示方式;将所述待检测图片以确定的显示方式在所述待检测图片显示区域中进行显示和保存。

8.进一步地,所述五金零件缺陷检测系统包括:图像采集模块、建模提取模块、缺陷提取模块和缺陷识别模块;图像采集模块,用于采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素变化处理和灰度化处理获取将获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像;建模提取模块,用于构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型;缺陷提取模块,用于利用所述缺陷检测模型对所述五金零件被检测图片的图像信

息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域;缺陷识别模块,识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示。

9.进一步地,所述图像采集模块包括:低像素模块,用于通过工业相机采集完好的五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片,对所述缺陷样本图片进行标号和定义缺陷类型;并对采集的所述五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片进行图像去噪处理和降低像素处理;获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素达到16

×

16;灰度化模块,用于对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;高像素模块,用于对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像,像素达到800

×

600;其中,所述灰度化模块包括:海鸥算法模块,用于计算图像的灰度化加权系数,在设定参数范围内,初始化海鸥位置;迭代海鸥目标位置;根据海鸥目标位置,确定图像灰度化加权系数;其中,所述设定参数包括:海鸥的巡优边界、海鸥的通道数量、海鸥种群的大小和最大迭代次数。

10.进一步地,所述建模提取模块包括:三维模块,用于通过获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用特征建模方式建立五金零件三维模型;通过多个五金零件缺陷图片,获取缺陷三维模型库,确定每个所述缺陷图片对应的缺陷信息,从而生成训练数据集及验证数据集;检测模型模块,用于运用所述训练数据集对所述缺陷检测模型进行初始化处理,将生成对比网络的权重参数固定,分别进行判别处理和生成处理,然后使所述生成对比网络的损失函数值在预设阈值范围内,得到训练后的缺陷检测模型;数据对比模块,用于将所述五金零件的三维模型输入至所述缺陷检测模型中,利用所述缺陷检测模型对所述三维模型进行缺陷检测识别,获得与所述三维模型对应的缺陷检测结果,将所述缺陷检测结果与所述验证数据集中的对应缺陷数据进行比较,获得所述缺陷检测结果与所述验证数据集中的对应缺陷数据之间的误差值;当获取的误差值在预先设置好的误差范围内时,则证明缺陷检测精度符合标准,然后输出缺陷检测模型;对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型;其中特征建模包括:

特征建模器、产品数据库和应用接口;其中,特征建模器用于生成零件的特征模型;产品数据库用于存储几何学的和非几何学的数据;应用接口用于与其他系统进行数据交换。

11.进一步地,所述缺陷提取模块包括:缺陷类别模块,用于获取所述五金零件的缺陷样本图片的图像信息,利用所述缺陷检测模型对所述五金零件的缺陷样本图片的图像信息进行检测识别,识别出所述五金零件的缺陷样本图片对应的缺陷类别;缺陷区域模块,用于根据所述缺陷类别进行缺陷分类,获得与所述五金零件的缺陷样本图片对应的缺陷分类结果;区域提取模块,用于所述缺陷分类结果对所述五金零件的缺陷样本图片进行区域提取,获得所述缺陷样本图片中的缺陷区域;其中,利用所述五金零件的三维模型对缺陷区域进行对比识别,得到缺陷范围信息,进而得到缺陷区域。

12.进一步地,所述缺陷识别模块包括:定位模块,用于对输入的所述五金零件被检测图片进行定位,得到所述五金零件被检测图片信息;形状模块,用于通过缺陷识别模型识别所述五金零件被检测图片信息的缺陷区域,采用区域边缘线进行分选,得到所述区域的区域形状;显示模块,用于所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷区域的位置信息和类别,并在智能终端显示所述五金零件被检测图片的缺陷类型及对应位置;其中,所述区域边缘线进行分选包括:确定滤波范围、增强边缘线、检测边缘区域和定位边缘线位置;其中,所述缺陷类型及对应位置定位包括以下步骤:s1、建立五金零件被检测图片模板,对五金零件被检测图片模板进行一系列旋转,缩放,金字塔下采样,生成一系列五金零件被检测图片的模板图像;对五金零件被检测图片的模板图像进行边缘提取;s2、生成五金零件被检测图片的模板图像金字塔,从金字塔顶层开始,计算图像的边缘方向梯度,通过ncc算法计算模板响应;s3、通过亚像素精度定位,确定五金零件被检测图片模板缺陷类型及位置;其中,在智能终端上显示待检测五金零件的缺陷类型及位置,其方法为:在智能终端中的应用启动后,确定待检测图片显示区域;获取所述待检测图片显示的图像,根据所述待检测图片待显示图像的缺陷类型及位置,以及所述待检测图片显示区域的缺陷类型及位置,确定所述待检测图片应在所述待检测图片显示区域中的显示方式;将所述待检测图片以确定的显示方式在所述待检测图片显示区域中进行显示和保存。

13.本发明有益效果:本发明提出的一种五金零件缺陷检测方法及系统,通过采集的五金零件的标准图片及对应的有缺陷样本图片的提高像素的图象,建立五金零件的三维建模,通过所述三维建模建立缺陷检测模型,再利用边缘线确定形状定位确定缺陷区域、缺陷类型及位置,在智

能终端上保存并显示待检测五金零件的缺陷类型及位置,实现了五金零件证明缺陷的自动化检测,提高了五金零件证明缺陷的检测效率,节省了人力、物力和财力。

附图说明

14.图1为本发明所述方法的流程图;图2为本发明所述缺陷类型及对应位置定位步骤图;图3为本发明所述系统的系统框图。

具体实施方式

15.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

16.本发明实施例提出了一种五金零件缺陷检测方法,如图1和图2所示,所述五金零件缺陷检测方法包括:s201、采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素处理和灰度化处理获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像;s202、构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型;s203、利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域;s204、识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示。

17.上述技术方案的工作原理为:采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,将获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片先降低图片像素,得到所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,然后对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度处理得到五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像,再对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素达到16

×

16;根据获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息构建五金零件三维模型,提取所述五金零件三维模型的特征点,利用所述五金零件三维模型的特征点进行模型训练,得到五金零件的缺陷检测模型;对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型;利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获

取所述五金零件被检测图片对应的缺陷类别,并根据所述类别进行缺陷类别,获得与所述五金零件被检测图片对应的缺陷分类结果;利用所述缺陷分类结果对所述五金零件被检测图片进行区域提取,获得所述缺陷样本图片中的缺陷区域;识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获取述五金零件被检测图片的缺陷区域的位置信息;利用所述位置信息和所述缺陷区域形状将所述五金零件被检测图片的缺陷从所述图片上进行截选,获得所述五金零件被检测图片的缺陷类型和位置,利用智能终端显示获取所述五金零件被检测图片的缺陷类型及对应位置信息。

18.上述技术方案的有益效果为:本发明实施例提出了一种五金零件缺陷检测方法,能够根据所述缺陷检测模型对五金零件进行检测,进而对所述五金零件的缺陷区域进行定位和缺陷分类,进而能够有效提高生产暂缓时间设置与实际生产项目整体执行状态的匹配性,能够保证提供足够的生产暂缓时间长进行法定职责完成和补充的情况下,最大限度降低对生产项目整体执行时间的影响,在保证提供足够的生产时间完善生产安全和监督管理的情况下,有效地防止生产暂缓时间设置不合理对生产项目完成的整体周期发生延迟的问题出现,能有效地提高了五金零件生产的工作效率和工作速度,能提高生产的良品率和产品的准确率。

19.本发明的一个实施例,所述采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素处理和灰度化处理获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像包括:通过工业相机采集完好的五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片,对所述缺陷样本图片进行标号和定义缺陷类型;并对采集的所述五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片进行图像去噪处理和降低像素处理;获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素达到16

×

16;对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像,像素达到800

×

600;其中,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像包括:获得输入的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;基于海鸥算法计算图像的灰度化加权系数;利用图像灰度化加权系数对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;基于海鸥算法计算图像的灰度化加权系数,在设定参数范围内,初始化海鸥位置;

迭代海鸥目标位置;根据海鸥目标位置,确定图像灰度化加权系数;其中,所述设定参数包括:海鸥的巡优边界、海鸥的通道数量、海鸥种群的大小和最大迭代次数。

20.上述技术方案的工作原理为:通过工业相机采集完好的五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片,对所述缺陷样本图片进行标号和定义缺陷类型;并对采集的所述五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片进行图像去噪处理和降低像素处理;获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素达到16

×

16;对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像,像素达到800

×

600;其中,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像包括:获得输入的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;基于海鸥算法计算图像的灰度化加权系数;利用图像灰度化加权系数对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;基于海鸥算法计算图像的灰度化加权系数,在设定参数范围内,初始化海鸥位置;迭代海鸥目标位置;根据海鸥目标位置,确定图像灰度化加权系数;其中,所述设定参数包括:海鸥的巡优边界、海鸥的通道数量、海鸥种群的大小和最大迭代次数。

21.上述技术方案的有益效果为:通过针对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片像素处理和灰度处理,进而采集到述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像信息,降低了所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的文件大小,节省了内存空间,同时对于灰度化处理降低了计算量,减轻了计算设备的损耗,同时避免了计算时的计算误差,进而减少了计算时间,节约了工作量,降低了五金零件缺陷检测的成本。

22.本发明的一个实施例,所述构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型包括:通过获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用特征建模方式建立五金零件三维模型;通过多个五金零件缺陷图片,获取缺陷三维模型库,确定每个所述缺陷图片对应的缺陷信息,从而生成训练数据集及验证数据集;运用所述训练数据集对所述缺陷检测模型进行初始化处理,将生成对比网络的权重参数固定,分别进行判别处理和生成处理,然后使所述生成对比网络的损失函数值在预设阈值范围内,得到训练后的缺陷检测模型;

将所述五金零件的三维模型输入至所述缺陷检测模型中,利用所述缺陷检测模型对所述三维模型进行缺陷检测识别,获得与所述三维模型对应的缺陷检测结果,将所述缺陷检测结果与所述验证数据集中的对应缺陷数据进行比较,获得所述缺陷检测结果与所述验证数据集中的对应缺陷数据之间的误差值;当获取的误差值在预先设置好的误差范围内时,则证明缺陷检测精度符合标准,然后输出缺陷检测模型;对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型。

23.上述技术方案的工作原理为:所述构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型包括:通过获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用特征建模方式建立五金零件三维模型;通过多个五金零件缺陷图片,获取缺陷三维模型库,确定每个所述缺陷图片对应的缺陷信息,从而生成训练数据集及验证数据集;运用所述训练数据集对所述缺陷检测模型进行初始化处理,将生成对比网络的权重参数固定,分别进行判别处理和生成处理,然后使所述生成对比网络的损失函数值在预设阈值范围内,得到训练后的缺陷检测模型;将所述五金零件的三维模型输入至所述缺陷检测模型中,利用所述缺陷检测模型对所述三维模型进行缺陷检测识别,获得与所述三维模型对应的缺陷检测结果,将所述缺陷检测结果与所述验证数据集中的对应缺陷数据进行比较,获得所述缺陷检测结果与所述验证数据集中的对应缺陷数据之间的误差值;当获取的误差值在预先设置好的误差范围内时,则证明缺陷检测精度符合标准,然后输出缺陷检测模型;对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型。

24.上述技术方案的有益效果为:通过特征建模获取所述五金零件的三维模型,满足了加工工艺的需要,提供了零件的材料、加工精度、证明品质、行为误差等信息,为获取所述缺陷检测模型提供了有用数据,提高了所述五金零件的检测效率和速度;获得的所述五金零件的三维模型,具有不被模型的平移、旋转、缩放等几何不变性以及不受模型多种格式的不变性具有良好的稳定性,同时对于检测的数据具有精度高,呈现信息更直接、更准确,节省了人们时间成本。

25.另一方面,通过构建所述五金零件的三维模型,使五金零件的空间信息呈现的更直观化,更具体化,更具有了立体感,进而获取所述缺陷检测模型,并根据所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测,使缺陷检测模型中的误差值更准确,获得高精度的数据,进而使检测结果更加准确,提高了所述五金零件缺陷检测的准确度,同时所述五金零件的三维模型使信息直观化和可视化,从而使所述缺陷检测模型的检测做出快速且精准的判断,降低了人工判断检测结果的时间,提高了工作效率。

26.本发明的一个实施例,利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域包括:

获取所述五金零件的缺陷样本图片的图像信息,利用所述缺陷检测模型对所述五金零件的缺陷样本图片的图像信息进行检测识别,识别出所述五金零件的缺陷样本图片对应的缺陷类别;根据所述缺陷类别进行缺陷分类,获得与所述五金零件的缺陷样本图片对应的缺陷分类结果;利用所述缺陷分类结果对所述五金零件的缺陷样本图片进行区域提取,获得所述缺陷样本图片中的缺陷区域;其中,利用所述五金零件的三维模型对缺陷区域进行对比识别,得到缺陷范围信息,进而得到缺陷区域。

27.上述技术方案的工作原理为:利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域包括:获取所述五金零件的缺陷样本图片的图像信息,利用所述缺陷检测模型对所述五金零件的缺陷样本图片的图像信息进行检测识别,识别出所述五金零件的缺陷样本图片对应的缺陷类别;根据所述缺陷类别进行缺陷分类,获得与所述五金零件的缺陷样本图片对应的缺陷分类结果;利用所述缺陷分类结果对所述五金零件的缺陷样本图片进行区域提取,获得所述缺陷样本图片中的缺陷区域;其中,利用所述五金零件的三维模型对缺陷区域进行对比识别,得到缺陷范围信息,进而得到缺陷区域。

28.上述技术方案的有益效果为:通过所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域,通过上述方式能够准确的确定所述五金零件被检测图片的缺陷区域,更快速的找到所述五金零件被检测图片的缺陷区域的缺陷位置,提高了工作效率,同时对所述五金零件被检测图片进行缺陷分类,节省了时间,以及计算步骤,进而降低了所述五金零件缺陷检测的出错率,同时提高了产品的生产率,增加了收益。

29.本发明的一个实施例,识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示包括:对输入的所述五金零件被检测图片进行定位,得到所述五金零件被检测图片信息;通过缺陷识别模型识别所述五金零件被检测图片信息的缺陷区域,采用区域边缘线进行分选,得到所述区域的区域形状;利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷区域的位置信息和类别,并在智能终端显示所述五金零件被检测图片的缺陷类型及对应位置;其中,所述边缘的检测包括:确定滤波范围、增强边缘线、检测边缘区域和定位边缘线位置;

其中,所述缺陷类型及对应位置定位包括以下步骤:s1、建立五金零件被检测图片模板,对五金零件被检测图片模板进行一系列旋转,缩放,金字塔下采样,生成一系列五金零件被检测图片的模板图像;对五金零件被检测图片的模板图像进行边缘提取;s2、生成五金零件被检测图片的模板图像金字塔,从金字塔顶层开始,计算图像的边缘方向梯度,通过ncc算法计算模板响应;s3、通过亚像素精度定位,确定五金零件被检测图片模板缺陷类型及位置;在智能终端上保存和显示待检测五金零件的缺陷类型及位置,其方法为:在智能终端中的应用启动后,确定所述待检测图片显示区域;获取所述待检测图片显示的图像,根据所述待检测图片待显示图像的缺陷类型及位置,以及所述待检测图片显示区域的缺陷类型及位置,确定所述待检测图片应在所述待检测图片显示区域中的显示方式;将所述待检测图片以确定的显示方式在所述待检测图片显示区域中进行显示和保存。

30.上述技术方案的工作原理为:识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示包括:对输入的所述五金零件被检测图片进行定位,得到所述五金零件被检测图片信息;通过缺陷识别模型识别所述五金零件被检测图片信息的缺陷区域,采用区域边缘线进行分选,得到所述区域的区域形状;利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷区域的位置信息和类别,并在智能终端显示所述五金零件被检测图片的缺陷类型及对应位置;其中,所述边缘的检测包括:确定滤波范围、增强边缘线、检测边缘区域和定位边缘线位置;其中,所述缺陷类型及对应位置定位包括以下步骤:s1、建立五金零件被检测图片模板,对五金零件被检测图片模板进行一系列旋转,缩放,金字塔下采样,生成一系列五金零件被检测图片的模板图像;对五金零件被检测图片的模板图像进行边缘提取;s2、生成五金零件被检测图片的模板图像金字塔,从金字塔顶层开始,计算图像的边缘方向梯度,通过ncc算法计算模板响应;s3、通过亚像素精度定位,确定五金零件被检测图片模板缺陷类型及位置;在智能终端上保存和显示待检测五金零件的缺陷类型及位置,其方法为:在智能终端中的应用启动后,确定所述待检测图片显示区域;获取所述待检测图片显示的图像,根据所述待检测图片待显示图像的缺陷类型及位置,以及所述待检测图片显示区域的缺陷类型及位置,确定所述待检测图片应在所述待检测图片显示区域中的显示方式;将所述待检测图片以确定的显示方式在所述待检测图片显示区域中进行显示和保存。

31.上述技术方案的有益效果为:本实施例提出的一种五金零件缺陷检测方法,有效

的提高了五金零件证明缺陷的检测效率,同时减少了五金零件误检或漏检情况的发生,实现了五金零件证明缺陷的自动化检测,能够保证生产时间内,提高了生产效率的同时有效地减少了检测时间,节省步骤处理流程,同时提高了五金零件缺陷检测的时间,提高了生产自动化程度,最大程度上降低了五金零件的缺陷识别误差、错误率,有效防止了有缺陷的五金零件问题的发生,有效地提高了五金零件标准件和缺陷件的匹配性,更有效地降低了五金零件次品的发生率,降低了成本,同时节省了大量人工检查零件缺陷的时间,节约时间,节约了人力、物力和财力。

32.本发明的一个实施例,如图3所示,所述五金零件缺陷检测系统包括:图像采集模块、建模提取模块、缺陷提取模块和缺陷识别模块;图像采集模块,用于采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素处理和灰度化处理获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像;建模提取模块,用于构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型;缺陷提取模块,用于利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域;缺陷识别模块,用于识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示。

33.上述技术方案的工作原理为:所述五金零件缺陷检测系统包括:图像采集模块、建模提取模块、缺陷提取模块和缺陷识别模块;图像采集模块,用于采集五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片,利用像素处理和灰度化处理获取将获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像;建模提取模块,用于构建五金零件三维模型,提取所述五金零件三维模型的特征点,得到五金零件的缺陷检测模型;获取五金零件被检测图片的图像信息并导入所述缺陷检测模型;缺陷提取模块,用于利用所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域;缺陷识别模块,用于识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示。

34.上述技术方案的有益效果为:本发明实施例提出了一种五金零件缺陷检测系统,能够根据所述缺陷检测模型对五金零件进行检测,进而对所述五金零件的缺陷区域进行定位和缺陷分类,进而能够有效提高生产暂缓时间设置与实际生产项目整体执行状态的匹配性,能够保证提供足够的生产暂缓时间长进行法定职责完成和补充的情况下,最大限度降低对生产项目整体执行时间的影响,在保证提供足够的生产时间完善生产安全和监督管理的情况下,有效地防止生产暂缓时间设置不合理对生产项目完成的整体周期发生延迟的问

题出现,能有效地提高了五金零件生产的工作效率和工作速度,能提高生产的良品率和产品的准确率。

35.本发明的一个实施例,所述图像采集模块包括:低像素模块,用于通过工业相机采集完好的五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片,对所述缺陷样本图片进行标号和定义缺陷类型;并对采集的所述五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片进行图像去噪处理和降低像素处理;获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素达到16

×

16;灰度化模块,用于对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;高像素模块,用于对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像,像素达到800

×

600;其中,所述灰度化模块包括:海鸥算法模块,用于计算图像的灰度化加权系数,在设定参数范围内,初始化海鸥位置;迭代海鸥目标位置;根据海鸥目标位置,确定图像灰度化加权系数;其中,所述设定参数包括:海鸥的巡优边界、海鸥的通道数量、海鸥种群的大小和最大迭代次数。

36.上述技术方案的工作原理为:所述低像素模块运行过程包括:首先,通过工业相机采集完好的五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片,对所述缺陷样本图片进行标号和定义缺陷类型;然后,对采集的所述五金零件的标准图片及对应的有缺陷的五金零件的缺陷样本图片进行图像去噪处理和降低像素处理;最后,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;其中,所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像,像素达到16

×

16;所述灰度化模块运行过程包括:首先,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;然后,对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像进行灰度化处理;最后,获得所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像;所述高像素模块运行过程包括:首先,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的低像素图像;

然后,对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的灰度化图像提高像素;最后,获取所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像;其中所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像,像素达到800

×

600;其中,所述灰度化模块包括:海鸥算法模块,用于计算图像的灰度化加权系数,在设定参数范围内,初始化海鸥位置;迭代海鸥目标位置;根据海鸥目标位置,确定图像灰度化加权系数;其中,所述设定参数包括:海鸥的巡优边界、海鸥的通道数量、海鸥种群的大小和最大迭代次数。

37.上述技术方案的有益效果为:通过针对所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片像素处理和灰度处理,进而采集到述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的图像信息,降低了所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的文件大小,节省了内存空间,同时对于灰度化处理降低了计算量,减轻了计算设备的损耗,同时避免了计算时的计算误差,进而减少了计算时间,节约了工作量,降低了五金零件缺陷检测的成本。

38.本发明的一个实施例,所述建模提取模块包括:根据获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息构建五金零件三维模型,提取所述五金零件三维模型的特征点,利用所述五金零件三维模型的特征点进行模型训练,得到五金零件的缺陷检测模型;对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型包括:三维模块,用于通过获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用特征建模方式建立五金零件三维模型;通过多个五金零件缺陷图片,获取缺陷三维模型库,确定每个所述缺陷图片对应的缺陷信息,从而生成训练数据集及验证数据集;检测模型模块,用于运用所述训练数据集对所述缺陷检测模型进行初始化处理,将生成对比网络的权重参数固定,分别进行判别处理和生成处理,然后使所述生成对比网络的损失函数值在预设阈值范围内,得到训练后的缺陷检测模型;数据对比模块,用于将所述五金零件的三维模型输入至所述缺陷检测模型中,利用所述缺陷检测模型对所述三维模型进行缺陷检测识别,获得与所述三维模型对应的缺陷检测结果,将所述缺陷检测结果与所述验证数据集中的对应缺陷数据进行比较,获得所述缺陷检测结果与所述验证数据集中的对应缺陷数据之间的误差值;获取的误差值在预先设置好的误差范围内,则证明缺陷检测精度符合标准,然后输出缺陷检测模型。

39.对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型;其中特征建模包括:特征建模器、产品数据库和应用接口;其中特征建模器用于生成零件的特征模型;产品数据库用于存储几何学的和非几

何学的数据;应用接口用于与其他系统进行数据交换。

40.上述技术方案的工作原理为:所述三维模块运行过程包括:首先,通过获取的所述五金零件标准图片及对应有缺陷的五金零件的缺陷样本图片的高像素图像信息,利用特征建模方式建立五金零件三维模型;然后,通过多个五金零件缺陷图片,获取缺陷三维模型库;最后,确定每个所述缺陷图片对应的缺陷信息,从而生成训练数据集及验证数据集;所述检测模型模块运行过程包括:首先,运用所述训练数据集对所述缺陷检测模型进行初始化处理;然后,将生成对比网络的权重参数固定,分别进行判别处理和生成处理;最后,使所述生成对比网络的损失函数值在预设阈值范围内,得到训练后的缺陷检测模型;所述数据对比模块运行过程包括:首先,将所述五金零件的三维模型输入至所述缺陷检测模型中,利用所述缺陷检测模型对所述三维模型进行缺陷检测识别,获得与所述三维模型对应的缺陷检测结果;然后,将所述缺陷检测结果与所述验证数据集中的对应缺陷数据进行比较;最后,获得所述缺陷检测结果与所述验证数据集中的对应缺陷数据之间的误差值,获取的误差值在预先设置好的误差范围内,则证明缺陷检测精度符合标准,然后输出缺陷检测模型。

41.对所述缺陷检测模型进行初始化处理,获取五金零件被检测图片的图像信息,并将所述五金零件被检测图片的图像信息导入缺陷检测模型;其中特征建模包括:特征建模器、产品数据库和应用接口;其中特征建模器用于生成零件的特征模型;产品数据库用于存储几何学的和非几何学的数据;应用接口用于与其他系统进行数据交换。

42.上述技术方案的有益效果为:通过特征建模获取所述五金零件的三维模型,满足了加工工艺的需要,提供了零件的材料、加工精度、证明品质、行为误差等信息,为获取所述缺陷检测模型提供了有用数据,提高了所述五金零件的检测效率和速度;获得的所述五金零件的三维模型,具有不被模型的平移、旋转、缩放等几何不变性以及不受模型多种格式的不变性具有良好的稳定性,同时对于检测的数据具有精度高,呈现信息更直接、更准确,节省了人们时间成本。

43.另一方面,通过构建所述五金零件的三维模型,使五金零件的空间信息呈现的更直观化,更具体化,更具有了立体感,进而获取所述缺陷检测模型,并根据所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测,使缺陷检测模型中的误差值更准确,获得高精度的数据,进而使检测结果更加准确,提高了所述五金零件缺陷检测的准确度,同时所述五金零件的三维模型使信息直观化和可视化,从而使所述缺陷检测模型的检测做出快速且精准的判断,降低了人工判断检测结果的时间,提高了工作效率。

44.本发明的一个实施例,所述缺陷提取模块包括:利用所述缺陷检测模型对所述五

金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别,并根据所述类别进行缺陷分类,获得与所述五金零件被检测图片对应的缺陷分类结果;利用所述缺陷分类结果对所述五金零件被检测图片进行区域提取,获得所述缺陷样本图片中的缺陷区域包括:缺陷类别模块,用于获取所述五金零件的缺陷样本图片的图像信息,利用所述缺陷检测模型对所述五金零件的缺陷样本图片的图像信息进行检测识别,识别出所述五金零件的缺陷样本图片对应的缺陷类别;缺陷区域模块,用于根据所述缺陷类别进行缺陷分类,获得与所述五金零件的缺陷样本图片对应的缺陷分类结果;利用所述缺陷分类结果对所述五金零件的缺陷样本图片进行区域提取,获得所述缺陷样本图片中的缺陷区域;其中,缺陷区域利用所述五金零件的三维模型进行对比识别,得到缺陷范围信息,进而得到缺陷区域。

45.上述技术方案的工作原理为:所述缺陷类别模块运行过程包括:首先,获取所述五金零件的缺陷样本图片的图像信息;然后,利用所述缺陷检测模型对所述五金零件的缺陷样本图片的图像信息进行检测识别;最后,识别出所述五金零件的缺陷样本图片对应的缺陷类别;所述缺陷区域模块运行过程包括:首先,根据所述缺陷类别进行缺陷分类,获得与所述五金零件的缺陷样本图片对应的缺陷分类结果;然后,利用所述缺陷分类结果对所述五金零件的缺陷样本图片进行区域提取;最后,获得所述缺陷样本图片中的缺陷区域;其中,缺陷区域利用所述五金零件的三维模型进行对比识别,得到缺陷范围信息,进而得到缺陷区域。

46.上述技术方案的有益效果为:通过所述缺陷检测模型对所述五金零件被检测图片的图像信息进行检测识别,获取所述五金零件被检测图片对应的缺陷类别和缺陷区域,通过上述方式能够准确的确定所述五金零件被检测图片的缺陷区域,更快速的找到所述五金零件被检测图片的缺陷区域的缺陷位置,提高了工作效率,同时对所述五金零件被检测图片进行缺陷分类,节省了时间,以及计算步骤,进而降低了所述五金零件缺陷检测的出错率,同时提高了产品的生产率,增加了收益。

47.本发明的一个实施例,所述缺陷识别模块包括:识别所述缺陷区域的区域边缘线,并利用所述区域边缘线获取所述区域的区域形状,利用所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷类型和位置,并通过智能终端显示;定位模块,用于对输入的所述五金零件被检测图片进行定位,得到所述五金零件被检测图片信息;形状模块,用于通过缺陷识别模型识别所述五金零件被检测图片信息的缺陷区

域,采用区域边缘线进行分选,得到所述区域的区域形状;显示模块,用于所述区域形状对所述五金零件被检测图片的缺陷区域进行定位,获得所述五金零件被检测图片的缺陷区域的位置信息和类别,并在智能终端显示所述五金零件被检测图片的缺陷类型及对应位置;其中,所述区域边缘线进行分选包括:确定滤波范围、增强边缘线、检测边缘区域和定位边缘线位置;其中,所述缺陷类型及对应位置定位包括以下步骤:s1、建立五金零件被检测图片模板,对五金零件被检测图片模板进行一系列旋转,缩放,金字塔下采样,生成一系列五金零件被检测图片的模板图像;对五金零件被检测图片的模板图像进行边缘提取;s2、生成五金零件被检测图片的模板图像金字塔,从金字塔顶层开始,计算图像的边缘方向梯度,通过ncc算法计算模板响应;s3、通过亚像素精度定位,确定五金零件被检测图片模板缺陷类型及位置;其中,在智能终端上显示待检测五金零件的缺陷类型及位置,其方法为:在智能终端中的应用启动后,确定所述待检测图片显示区域;获取所述待检测图片显示的图像,根据所述待检测图片待显示图像的缺陷类型及位置,以及所述待检测图片显示区域的缺陷类型及位置,确定所述待检测图片应在所述待检测图片显示区域中的显示方式;将所述待检测图片以确定的显示方式在所述待检测图片显示区域中进行显示和保存。

48.上述技术方案的工作原理为:所述定位模块运行过程包括:首先,获取所述五金零件被检测图片;然后,对输入的所述五金零件被检测图片进行定位;最后,得到所述五金零件被检测图片信息;所述形状模运行过程包括:首先,通过缺陷识别模型识别所述五金零件被检测图片信息的缺陷区域;然后,采用区域边缘线进行分选;组后,得到所述区域的区域形状;所述显示模块运行过程包括:首先,对所述区域形状对所述五金零件被检测图片的缺陷区域进行定位;然后,获得所述五金零件被检测图片的缺陷区域的位置信息和类别;最后,在智能终端显示所述五金零件被检测图片的缺陷类型及对应位置;其中,所述区域边缘线进行分选包括:确定滤波范围、增强边缘线、检测边缘区域和定位边缘线位置;其中,所述缺陷类型及对应位置定位包括以下步骤:s1、建立五金零件被检测图片模板,对五金零件被检测图片模板进行一系列旋转,缩放,金字塔下采样,生成一系列五金零件被检测图片的模板图像;对五金零件被检测图片的模板图像进行边缘提取;s2、生成五金零件被检测图片的模板图像金字塔,从金字塔顶层开始,计算图像的

边缘方向梯度,通过ncc算法计算模板响应;s3、通过亚像素精度定位,确定五金零件被检测图片模板缺陷类型及位置;其中,在智能终端上显示待检测五金零件的缺陷类型及位置,其方法为:在智能终端中的应用启动后,确定所述待检测图片显示区域;获取所述待检测图片显示的图像,根据所述待检测图片待显示图像的缺陷类型及位置,以及所述待检测图片显示区域的缺陷类型及位置,确定所述待检测图片应在所述待检测图片显示区域中的显示方式;将所述待检测图片以确定的显示方式在所述待检测图片显示区域中进行显示和保存。

49.上述技术方案的有益效果为:本实施例提出的一种五金零件缺陷检测方法,有效的提高了五金零件证明缺陷的检测效率,同时减少了五金零件误检或漏检情况的发生,实现了五金零件证明缺陷的自动化检测,能够保证生产时间内,提高了生产效率的同时有效地减少了检测时间,节省步骤处理流程,同时提高了五金零件缺陷检测的时间,提高了生产自动化程度,最大程度上降低了五金零件的缺陷识别误差、错误率,有效防止了有缺陷的五金零件问题的发生,有效地提高了五金零件标准件和缺陷件的匹配性,更有效地降低了五金零件次品的发生率,降低了成本,同时节省了大量人工检查零件缺陷的时间,节约时间,节约了人力、物力和财力。

50.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1