1.本发明涉及一种滚动轴承的优化设计方法,属于轴承设计精度控制技术领域。

背景技术:2.目前,国内部分主机设备仍需要采用进口轴承,在进口轴承出现故障时,需要对其进行维修更换,若仍然采用相应型号的进口轴承,采购成本高。为降低成本,部分国内厂家按照进口轴承的设计参数,来设计符合维修更换要求的国产轴承。然而,按照现有设计工艺制造出的国产轴承,例如角接触球轴承、圆锥滚子轴承,由于轴承的高度及宽度(即装配高)存在较大的加工误差范围,在实际应用中互换性很差,经常出现由于轴承高度及宽度不能适配主机,导致轴承报废的情况,不仅难以满足维修更换需求,而且容易造成浪费。

3.为此,工人师傅在对轴承加工时,需要尽可能保证各轴承参数的偏差范围小。若在加工时,按照加工设备能够加工到的最小公差范围进行加工,对设备要求高,成本就高;若采用常规加工设备按最高要求(最小公差范围)加工,设备损耗增加,寿命降低,导致成本增加。而且,工人师傅对各轴承参数都需要进行调整,加工效率低。

技术实现要素:4.本发明的目的在于提供一种滚动轴承的优化设计方法,用于解决如下问题:在按照现有设计工艺制造轴承时,难以兼顾加工效率和加工精度。

5.为了实现上述目的,本发明提供了一种滚动轴承的优化设计方法,包括如下步骤:

6.s1、在加工设备对轴承加工的过程中,获取轴承参数及对应轴承参数的加工偏差,并根据轴承参数及对应轴承参数的加工偏差计算轴承的设计精度,所述设计精度包括宽度精度和高度精度中的至少一个;所述宽度精度指轴承在加工时轴承宽度的加工偏差,所述高度精度指轴承在加工时轴承高度的加工偏差;

7.s2、若所述设计精度未达到预设的设计精度要求,则根据获取的灵敏度进行判断;所述灵敏度指轴承参数对设计精度的影响程度;

8.s3、还获取加工设备在加工轴承时对不同轴承参数加工的工序能力指数以及对应各工序能力指数的选取公差,并通过加工设备对满足如下条件的至少一个轴承参数进行调整,所述条件包括:灵敏度的绝对值大于对应设计精度的设定阈值,并且轴承参数的加工偏差与对应轴承参数的选取公差之间的差距大于设定系数;在调整时,选择工序能力指数大于1时对应的最小选取公差进行调整;

9.s4、根据调整后的轴承参数和对应轴承参数的加工偏差,重新计算轴承的设计精度,并重复步骤s2-s3,直到轴承的设计精度达到预设的设计精度要求。

10.在轴承加工时,若要将轴承的设计精度加工至较小的范围,以满足设计需求,对加工设备的要求较高,导致成本增加。本发明在设计精度不能够满足对应的设计精度要求时,根据轴承参数对设计精度影响的灵敏度不同,结合轴承参数实际加工出的加工偏差以及加工设备对轴承参数的加工能力进行综合判断,选择对设计精度影响较大,并且轴承参数实

际加工出的加工偏差与加工设备能够加工出的选取公差之间差距较大时对应的轴承参数进行调整,从而提高加工效率,缩短加工所需时间,降低加工成本。在调整时,考虑到加工设备将同一轴承参数加工至不同选取公差时的加工能力不同,若选择最小的选取公差进行调整,此时设备的工序能力指数最低,对设备的损耗最大,加工设备的寿命会大幅缩短,而工序能力指数为1时,表明设备的加工能力最佳。因此,选择工序能力指数大于1时对应的最小选取公差范围进行加工,既能将轴承参数的加工偏差缩小至较小的范围,又能减小加工设备的损耗,从而降低设备损耗带来的成本。若调整后的设计精度仍不能满足设计精度要求时,重复上述步骤进行调整,直到最终加工出的设计精度满足设计精度要求。

11.进一步地,在上述方法中,当轴承为单列角接触球轴承时,所述设计精度包括宽度精度,所述轴承参数包括内圈沟位置ai、外圈沟位置ae、内圈沟曲率半径ri、外圈沟曲率半径re、内圈沟道直径di、外圈沟道直径de及钢球直径dw,轴承参数与轴承宽度t1之间的数学关系式表示为:

[0012][0013]

根据轴承参数与轴承宽度t1之间的数学关系式以及对应各轴承参数的加工偏差,通过如下公式计算宽度精度δt1:

[0014][0015]

式中,表示求偏导数,|

·

|表示求绝对值,δai为内圈沟位置的加工偏差,δae为外圈沟位置的加工偏差,δri为内圈沟曲率半径的加工偏差,δre为外圈沟曲率半径的加工偏差,δdi为内圈沟道直径的加工偏差,δde为外圈沟道直径的加工偏差,δdw为钢球直径的加工偏差。

[0016]

当加工对象为单列角接触球轴承时,对应的设计精度为宽度精度。此时,通过建立轴承参数与轴承宽度之间的数学关系式,进而计算宽度精度,计算简单,便于实施。

[0017]

进一步地,在上述方法中,通过将轴承参数与轴承宽度之间的数学关系式分别对各轴承参数求偏导数,从而得到各轴承参数对轴承宽度t1影响的灵敏度。

[0018]

在建立轴承参数与轴承宽度之间的数学关系式的基础上,通过对各轴承参数求偏导数来计算轴承参数对宽度精度影响的灵敏度,计算简单,便于实施。

[0019]

进一步地,在上述方法中,当轴承为双列角接触球轴承时,所述设计精度包括宽度精度和/或高度精度,所述轴承参数包括内圈沟位置ai、外圈沟位置ae、内圈沟曲率半径ri、外圈沟曲率半径re、内圈沟道直径di、外圈沟道直径de及钢球直径dw,轴承参数与轴承宽度t之间的数学关系式表示为:

[0020][0021]

根据轴承参数与轴承宽度t之间的数学关系式以及对应各轴承参数的加工偏差,通过如下公式计算宽度精度δt:

[0022]

[0023]

轴承参数与轴承高度h之间的数学关系式表示为:

[0024][0025]

根据轴承参数与轴承高度h之间的数学关系式以及对应各轴承参数的加工偏差,通过如下公式计算高度精度δh:

[0026][0027]

式中,表示求偏导数,δai为内圈沟位置的加工偏差,δae为外圈沟位置的加工偏差,δri为内圈沟曲率半径的加工偏差,δre为外圈沟曲率半径的加工偏差,δdi为内圈沟道直径的加工偏差,δde为外圈沟道直径的加工偏差,δdw为钢球直径的加工偏差。

[0028]

当加工对象为双列角接触球轴承时,对应的设计精度可以为宽度精度,也可以为高度精度,也可以为宽度精度和高度精度的组合。此时,通过建立轴承参数与轴承宽度之间的数学关系式,进而计算宽度精度,通过建立轴承参数与轴承高度之间的数学关系式,进而计算高度精度,计算简单,便于实施。

[0029]

进一步地,在上述方法中,通过将轴承参数与轴承宽度之间的数学关系式分别对各轴承参数求偏导数,从而得到各轴承参数对轴承宽度t影响的灵敏度;通过将轴承参数与轴承高度之间的数学关系式分别对各轴承参数求偏导数,从而得到各轴承参数对轴承高度h影响的灵敏度。

[0030]

在建立轴承参数与轴承宽度之间的数学关系式的基础上,通过对各轴承参数求偏导数来计算轴承参数对宽度精度影响的灵敏度;在建立轴承参数与轴承高度之间的数学关系式的基础上,通过对各轴承参数求偏导数来计算轴承参数对高度精度影响的灵敏度,计算简单,便于实施。

[0031]

进一步地,在上述方法中,步骤s3中,对于满足条件的轴承参数,选择灵敏度的绝对值最大时对应的轴承参数进行调整。

[0032]

在选择需要调整的轴承参数时,选择设计精度影响最大的轴承参数进行调整,加工效率更高。

[0033]

进一步地,在上述方法中,步骤s3中,通过计算轴承参数的加工偏差与对应轴承参数的选取公差的比值作为所述差距,或者计算轴承参数的加工偏差与对应轴承参数的选取公差的差值,再将该差值与对应轴承参数的选取公差的比值作为所述差距。

[0034]

轴承参数的加工偏差与对应轴承参数的选取公差之间的差距可通过求比值,或先计算差值再计算比值的方法得到,计算简单,便于实施。

附图说明

[0035]

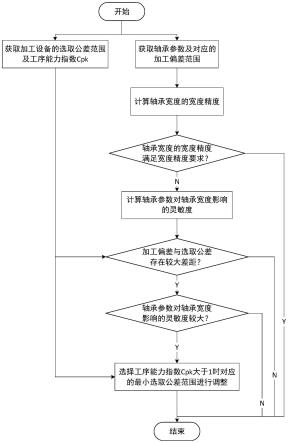

图1为本发明方法实施例1中单列角接触球轴承设计精度的控制方法的流程框图;

[0036]

图2为本发明方法实施例1中单列角接触球轴承的部分截面示意图;

[0037]

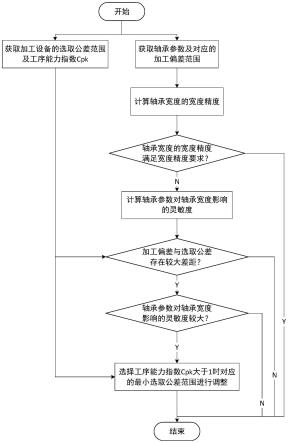

图3为本发明方法实施例2中双列角接触球轴承设计精度的控制方法的流程框图;

[0038]

图4为本发明方法实施例2中双列推力角接触球轴承的部分截面示意图。

[0039]

图中:1为轴承外圈,2为保持架,3为钢球,4为轴承内圈,5为轴圈,6为钢球及保持

架,7为座圈。

具体实施方式

[0040]

为了使本发明的目的、技术方案及优点更加清楚明了,以下结合附图及实施例,对本发明进行进一步详细说明。

[0041]

本发明根据待加工轴承的结构,分析轴承参数对设计精度影响的灵敏度,结合轴承实际加工时的偏差与加工设备能够达到的偏差,确定出需要调整的轴承参数,进而根据加工设备的加工能力,进行合理的优化匹配,选择合适的加工偏差进行加工,从而在满足客户要求的前提下,提高加工效率。

[0042]

方法实施例1:

[0043]

以单列角接触球轴承为例,对本发明进行说明。如图1所示,单列角接触球轴承设计精度的控制方法包括如下步骤:

[0044]

1、如图2所示为单列角接触球轴承的部分结构,包括轴承外圈1、保持架2、钢球3和轴承外圈4。根据轴承结构,建立轴承参数与轴承宽度之间的关系。轴承参数包括内圈沟位置ai、外圈沟位置ae、内圈沟曲率半径ri、外圈沟曲率半径re、内圈沟道直径di、外圈沟道直径de及钢球直径dw。

[0045]

通过如下公式表示各轴承参数与轴承宽度t1之间的关系:

[0046][0047]

2、根据步骤1中得到的公式,计算轴承宽度t1的宽度精度δt1,计算公式如下:

[0048][0049]

式中,表示求偏导数,|

·

|表示求绝对值,δai为内圈沟位置的加工偏差,δae为外圈沟位置的加工偏差,δri为内圈沟曲率半径的加工偏差,δre为外圈沟曲率半径的加工偏差,δdi为内圈沟道直径的加工偏差,δde为外圈沟道直径的加工偏差,δdw为钢球直径的加工偏差。

[0050]

获取单列角接触球轴承在加工时的加工参数和加工偏差范围,加工参数为单列角接触球轴承在加工时达到的轴承参数,加工偏差范围为单列角接触球轴承在加工时的误差范围,将加工偏差范围的上限值减去下限值即为加工偏差。将加工参数和加工偏差代入上述公式,计算出轴承宽度的宽度精度δt1。若宽度精度δt1大于预先设定的宽度精度标准,则认为宽度精度未到达预设的宽度精度要求,此时需要对轴承参数重新调整,以满足预设的宽度精度要求。

[0051]

3、根据步骤1中得到的公式对分别各轴承参数进行求导,得到各轴承参数对轴承宽度t1影响的灵敏度。

[0052]

表示内圈沟位置对轴承宽度影响的灵敏度,表示为:

[0053][0054]

表示外圈沟位置对轴承宽度影响的灵敏度,表示为:

[0055][0056]

表示内圈沟曲率半径对轴承宽度影响的灵敏度,通过如下公式表示:

[0057][0058]

表示外圈沟曲率半径对轴承宽度影响的灵敏度,通过如下公式表示:

[0059][0060]

表示外圈沟曲率半径对轴承宽度影响的灵敏度,通过如下公式表示:

[0061][0062]

表示外圈沟曲率半径对轴承宽度影响的灵敏度,通过如下公式表示:

[0063][0064]

表示外圈沟曲率半径对轴承宽度影响的灵敏度,通过如下公式表示:

[0065][0066]

将步骤2中得到的加工参数代入上述公式(3)~(9),即可求出各轴承参数对轴承宽度影响的灵敏度。

[0067]

4、当对单列角接触球轴承继续加工时,不仅需要判断轴承参数对轴承宽度影响的灵敏度,还需要判断加工设备对各轴承参数的加工能力。为此,获取加工设备在加工单列角接触球轴承时对不同轴承参数加工的工序能力指数cpk,以及对应各工序能力指数的选取公差范围。工序能力指数cpk值指加工设备将单列角接触球轴承加工至对应选取公差范围的能力,工序能力指数cpk值越大,越容易进行加工,加工设备的损耗越小。将选取公差范围的上限值减去下限值即可得到选取公差。

[0068]

分别比较对应同一轴承参数的加工偏差和选取公差,通过计算轴承参数的加工偏差与对应轴承参数的选取公差的比值作为二者之间的差距,或者计算轴承参数的加工偏差与对应轴承参数的选取公差的差值,再将该差值与对应轴承参数的选取公差的比值作为二者之间的差距,进而对差距进行评价。若加工偏差与选取公差之间的差距超过第一设定系数,则认为差距过大。此时判断该轴承参数对宽度精度影响的灵敏度,若该轴承参数对宽度精度影响的灵敏度的绝对值超过第一设定阈值,则认为需要对该轴承参数进行调整。

[0069]

若有多个轴承参数同时满足上述判断过程,即最终的判断结果为需要对多个轴承参数进行调整,而在实际情况中可能不需要对全部轴承参数进行调整,此时选择与灵敏度的绝对值最大的对应轴承参数进行调整可能就会使轴承宽度的设计精度符合要求,利于提高加工效率。

[0070]

当轴承所采用的钢球不是由加工厂家自行生产的,而是从其他厂家采购的,此时

若判断出需要对钢球直径进行调整,可不对其进行调整,而是换购更加合适的钢球,从而提高加工效率。

[0071]

在加工设备对轴承参数进行调整时,考虑到加工时带来的设备损耗,以及最终需要的宽度精度要求,选择工序能力指数cpk值大于第一设定值时对应的选取公差范围进行加工,既能将轴承参数的加工偏差缩小至较小的范围,又能减小加工设备的损耗,从而降低设备损耗带来的成本。

[0072]

方法实施例2:

[0073]

以双列角接触球轴承为例,对本发明作进一步说明。如图3所示,双列角接触球轴承设计精度的控制方法包括如下步骤:

[0074]

1、如图4所示为双列角接触球轴承的部分结构,包括2个轴圈5(轴承内圈)、钢球及保持架6、1个带双列沟道的座圈7(轴承外圈)。钢球与轴圈5和座圈7的接触点连线与轴承端面之间的夹角为60

°

。双列角接触球轴承的设计精度包括宽度精度和高度精度。根据双列角接触球轴承的结构,建立轴承参数与轴承宽度和轴承高度之间的关系。双列角接触球轴承的轴承参数包括内圈沟位置ai、外圈沟位置ae、内圈沟曲率半径ri、外圈沟曲率半径re、内圈沟道直径di、外圈沟道直径de及钢球直径dw。

[0075]

在建立轴承参数与轴承宽度和轴承高度之间的关系时,将双列角接触球轴承看做2个单列角接触球轴承背靠背(db)组配使用,但计算轴承宽度t时,双列角接触球轴承的轴承宽度t实际上只与座圈7和其中一个轴圈5,以及钢球及保持架6有关,因此,可将双列角接触球轴承看做一个内外圈不等高的异形单列角接触球轴承。计算轴承宽度t时,只需要将单列角接触球轴承的外圈沟位置ae替换为双列角接触球轴承的外圈沟位置ae即可。

[0076]

因此,对于双列角接触球轴承而言,轴承参数与轴承宽度t之间的关系表示为:

[0077][0078]

对于双列角接触球轴承而言,在计算轴承高度h时,可以直接将双列角接触球轴承看做两个完全相同的内外圈不等高的异形单列角接触球轴承背靠背(db)组配而成。因此,双列角接触球轴承的轴承高度h为单列角接触球轴承的轴承宽度t1的2倍,即h=2t1。并且,计算轴承高度h时,仅需要将单列角接触球轴承的外圈沟位置替换为双列角接触球轴承的外圈沟底到外圈宽度中线的距离,即外圈沟位置ae表示双列角接触球轴承的外圈沟底到外圈宽度中线的距离。

[0079][0080]

2、根据步骤1中得到的公式,计算轴承宽度t的宽度精度δt轴承高度h的高度精度δh,计算公式如下:

[0081][0082][0083]

式中,表示求偏导数,δai为内圈沟位置的加工偏差,δae为外圈沟位置的加工偏差,δri为内圈沟曲率半径的加工偏差,δre为外圈沟曲率半径的加工偏差,δdi为内圈沟道直径的加工偏差,δde为外圈沟道直径的加工偏差,δdw为钢球直径的加工偏差,t为双

列角接触球轴承的轴承宽度,h为双列角接触球轴承的轴承高度。

[0084]

获取双列角接触球轴承在加工时的加工参数和加工偏差范围,加工参数为单双列角接触球轴承在加工时达到的轴承参数,加工偏差范围为双列角接触球轴承在加工时的误差范围,将加工偏差范围的上限值(上偏差)减去下限值(下偏差)即为加工偏差。将加工参数和加工偏差代入上述公式(12)、(13),计算出轴承宽度的宽度精度δt和高度精度δh。若宽度精度δt大于预先设定的宽度精度标准,则认为宽度精度未到达预设的宽度精度要求,此时需要对轴承参数重新调整,以满足预设的宽度精度要求;若高度精度δh大于预先设定的高度精度标准,则认为高度精度未到达预设的高度精度要求,此时需要对轴承参数重新调整,以满足预设的高度精度要求;。

[0085]

3、根据步骤1中得到的公式(10)和公式(11),分别对各轴承参数进行求导,得到各轴承参数对轴承宽度t影响的灵敏度,以及各轴承参数对轴承宽度h影响的灵敏度。计算方法与方法实施例1中计算轴承参数对轴承宽度t1影响的灵敏度的方法同理,此处不再赘述。

[0086]

将步骤2中得到的加工参数代入上述公式,即可求出各轴承参数对轴承宽度影响的灵敏度,以及各轴承参数对轴承宽度影响的灵敏度。

[0087]

4、若由于宽度精度未达到宽度精度要求,则需要判断轴承参数对轴承宽度影响的灵敏度,若由于高度精度未达到高度精度要求,则需要判断轴承参数对轴承高度影响的灵敏度。

[0088]

以宽度精度未达到宽度精度要求为例,对判断过程进行说明,高度精度未达到高度精度要求时的判断过程同理。

[0089]

当对双列角接触球轴承继续加工时,不仅需要判断轴承参数对轴承宽度影响的灵敏度,还需要判断加工设备对各轴承参数的加工能力。为此,获取加工设备在加工双列角接触球轴承时对不同轴承参数加工的工序能力指数cpk,以及对应各工序能力指数的选取公差范围。工序能力指数cpk值指加工设备将双列角接触球轴承加工至对应选取公差范围的能力,工序能力指数cpk值越大,越容易进行加工,加工设备的损耗越小。将选取公差范围的上限值减去下限值即可得到选取公差。

[0090]

分别比较对应同一轴承参数的加工偏差和选取公差,通过计算轴承参数的加工偏差与对应轴承参数的选取公差的比值作为二者之间的差距,或者计算轴承参数的加工偏差与对应轴承参数的选取公差的差值,再将该差值与对应轴承参数的选取公差的比值作为二者之间的差距,进而对差距进行评价。若加工偏差与选取公差之间的差距超过第二设定系数,则认为差距过大。此时判断该轴承参数对宽度精度影响的灵敏度,若该轴承参数对宽度精度影响的灵敏度的绝对值超过第二设定阈值,则认为需要对该轴承参数进行调整。

[0091]

本实施例中,通过计算轴承参数的加工偏差与对应轴承参数的选取公差的比值作为二者之间的差距,第二设定系数的取值为10。

[0092]

若有多个轴承参数同时满足上述判断过程,即最终的判断结果为需要对多个轴承参数进行调整,此时选择影响最大的轴承参数进行调整。

[0093]

若影响最大的轴承参数为钢球直径,可能是由于选购的钢球不合适导致的,此时可以直接对钢球直径进行调整,也可通过选购其他直径的钢球来制作最终的双列角接触球轴承。

[0094]

在加工设备对轴承参数进行调整时,考虑到加工时带来的设备损耗,以及最终需

要的宽度精度要求,选择工序能力指数cpk值大于第二设定值时对应的选取公差范围进行加工,既能将轴承参数的加工偏差缩小至较小的范围,又能减小加工设备的损耗,从而降低设备损耗带来的成本。

[0095]

在宽度精度和高度精度均为能达到对应的宽度精度要求和高度精度要求时,以宽度精度未达到宽度精度要求的判断过程或以高度精度未达到高度精度要求的判断过程为准,当其中一项精度达到对应的精度要求时,再对另一项精度进行调整。

[0096]

以某型号的单列角接触球轴承为例,该单列角接触球轴承在实际加工中的加工参数及加工偏差范围如下表1所示。

[0097]

表1单列角接触球轴承加工参数表

[0098][0099][0100]

将表1中的加工参数代入方法实施例1的公式(3)~(9)中,可计算出各参数对轴承宽度t1影响的灵敏度,计算结果如下表2所示。灵敏度的绝对值越大,则轴承参数对轴承宽度t1影响的程度越大。

[0101]

表2轴承参数对轴承宽度t1影响的灵敏度统计表

[0102][0103]

由表2可得,轴承宽度t1的宽度精度与各轴承参数的加工偏差之间的关系为:

[0104]

δt1=δai+δae+0.158δri+0.158δre+1.539δdi+1.539δde+3.237δdw[0105]

从表1得到单列角接触球轴承的加工偏差,进而可以计算出轴承宽度t1的宽度精度。本实施例中,钢球属于采购的标准件,在加工时不做考虑,因此在计算轴承宽度t1的宽度精度时,钢球直径的加工偏差取0。

[0106]

根据单列角接触球轴承在安装时的宽度精度要求进行判断,轴承宽度t1的宽度精度没有达到对应的宽度精度要求,需要对其继续进行加工。

[0107]

本实施例中,对内圈沟位置ai、外圈沟位置ae、内圈沟道直径di和外圈沟道直径de的加工偏差进行调整。

[0108]

加工设备在加工单列角接触球轴承时,对各轴承参数的加工能力如下表3所示。

[0109]

表3加工双列角接触球轴承时的加工能力表

[0110][0111]

当加工设备对内圈沟位置ai、外圈沟位置ae、内圈沟道直径di和外圈沟道直径de进行调整时,不仅需要将加工偏差范围缩小至合适的选取公差范围,还需要考虑到加工效率和生产成本,因此,选择cpk值大于1时对应的最小选取公差进行调整。

[0112]

本实施例中,对于内圈沟位置ai,选择cpk值为1.344时对应的选取公差范围

±

0.003mm进行调整;对于外圈沟位置ae,选择cpk值为1.403时对应的选取公差范围

±

0.005mm进行调整;对于内圈沟道直径di,选择cpk值为1.376时对应的选取公差范围

±

0.005mm进行调整;对于外圈沟道直径de(表3中的de),选择cpk值为1.097时对应的选取公差范围

±

0.004mm进行调整。

[0113]

对单列角接触球轴承进行调整后得到的轴承参数如下表4所示。

[0114]

表4单列角接触球轴承调整后的轴承参数表

[0115][0116]

从表4得到对单列角接触球轴承调整后的轴承参数的加工偏差范围,进而可以计算出轴承宽度t1的宽度精度,调整前的宽度精度相比,可以看出轴承宽度的精度有了显著提高,达到了预先设定的精度要求。

[0117]

需要说明的是,方法实施例1和方法实施例2中通过单列、双列角接触球轴承对本发明进行了说明,当轴承为单列圆锥滚子轴承、单列四点接触球轴承、三点接触球轴承等滚

动轴承时,对于本领域的技术人员而言,也可以在理解本发明的构思和原理后,对不同的轴承进行适应性地修改、调整和变化,从而对轴承加工时的设计精度进行控制,这些变化均因落入本发明的保护范围内。