一种加氢站泄漏爆炸事故超压伤害评估方法

1.本发明涉及泄漏爆炸事故危险分析技术领域,尤其涉及一种加氢站泄漏爆炸事故超压伤害评估方法及系统。

背景技术:

2.氢是未来最具希望的可持续能源载体,加氢站作为发展氢能产业的重要基础设施,若不能形成一定规模,后续将很难支撑氢能燃料电池汽车的普及应用。但在现有氢燃料电池机动车保有量不足的情况下,单一加氢站面临着选址审批难、土地成本和运营成本高昂、运营盈利困难等问题。而在现有加气站的基础上增建加氢设施,使之成为气氢合建站,以气养氢,是更适用于现阶段氢能发展形势的加氢站类型。然而加氢站、气氢合建站中存储有大量的氢气、天然气和多种高压设备,一旦泄漏很容易发生严重的火灾和爆炸等事故,带来灾难性的后果。为了进一步帮助我国加氢站建设与发展,完善氢能产业基础设施建设,结合各种类型加氢站运行实际情况,对我国加氢站的泄漏爆炸风险研究迫在眉睫。目前关于各类型加氢站泄漏爆炸事故后果的研究仍存在许多不足:

3.(1)合建式加氢站泄漏爆炸事故后果评估尚未开展

4.气氢合建站中在原有的高压lng和cng设施上新增了氢气长管拖车、氢气压缩机、储氢罐、加氢机等氢能装备,导致合建站事故风险更加复杂。并且国内并无专门应用于加气加氢合建站的设计规范,现有气氢合建站的建设主要参考加氢和加气行业的相关规范。目前在加气站中增加加氢设施时,[cn 112989717a]仅考虑了氢气泄漏后可能引发的火灾事故,而事故后果更严重的爆炸事故以及在合建站发生泄漏爆炸事故的风险是否会叠加等,都需要进一步研究论证和予以明确。

[0005]

(2)加氢站爆炸伤害的研究往往忽略了泄漏-扩散过程

[0006]

根据已有的加氢站事故调查结果表明,比如2019年6月挪威加氢站爆炸事故,爆炸事故发生前往往是因为站内设备发生了泄漏事故,积聚的氢气云遇到点火源引发了爆炸的发生,因此对加氢站内爆炸事故的研究需要考虑到泄漏-扩散-爆炸全过程。[周靖轩,张晓曦,郭虎城,刁秀蒙,唐秀叶,王荣艳,宋文华.加氢站储氢设施物理爆炸与蒸汽云爆炸的事故后果影响研究[j].南开大学学报(自然科学版),2021,54(04):20-25.]就忽视了储氢气瓶泄漏事故过程,直接考虑爆炸事故后果,与实际情况相差甚远。

[0007]

(3)现有加氢站泄漏爆炸事故超压伤害评估方法存在许多不足

[0008]

在气体爆炸研究中,目前主要可用的方法有tnt(三硝基甲苯炸药)当量法、tno(荷兰科学研究院)多能法和cfd(计算流体力学)法。基于能量的等效tnt方法和tno多能法在远场问题中被广泛使用,但近场问题要复杂的多。tnt模型倾向于高估近场区风险并低估远场区风险,这种误差对于密度更小扩散系数更大的氢气会更加明显,[严永江.氢气储罐爆炸事故后果分析及应对措施[j].河北化工,2010,33(02):74-75.]使用tnt当量法研究氢气储罐爆炸时没有考虑到这些误差。tno多能法在理论上更加完善,但在具体应用中仍存在不足,尤其是:该模型认为气云爆炸的总强度是各个分区域爆炸强度的叠加,但对于总强度的

叠加方式尚无定论;可燃气云的受限区域尺寸难以确定,爆炸强度级别选择缺乏简单有效的方法。且tno多能法引入了受限尺寸并划分了多个爆炸强度等级,但缺少客观的划分标准,确定受限区域尺寸和爆炸强度时主观性较大,使得同一事故计算结果出现明显差距。同时该模型假设可燃气云混合并不均匀,在计算形成时间较长的较为均匀气云爆炸事故时会明显低估事故风险。除上述方法之外,比如[加氢站事故的定量风险评价研究[j].张杰,陈星光,赵明.化工管理.2021(13)]是基于风险对爆炸超压后果的评估,与tnt当量法和tno多能法一样无法考虑设备之间的相互作用及障碍物的阻碍滞留作用,其后果分析无法显示具体位置的超压分布,因此具有很大的局限性。

[0009]

加之大尺度泄漏爆炸实验难度较大、安全性低、成本高,而随着计算流体力学技术的不断发展,数值模拟的精度不断提高。因此很多学者采用计算流体动力学(cfd)技术对泄漏爆炸事故进行数值仿真计算,其中flacs在计算气体爆炸时,有其他cfd软件所不具备的三个明显优势:独特的(β-flame)火焰发展模型模拟气体爆炸过程、多孔(porosity)结构表现几何形状和子网格(subgrid)模型反应火焰加速效应。目前许多学者已经使用flacs对一些大型爆炸事故进行了重现,帮助解决事故调查中遇到的困难。欧洲委员会开展的“naturalhy”项目、gexcon as公司等都进行了许多氢气射流扩散与爆炸试验,确定了仿真结果得到的气云浓度和超压峰值误差均在可接受范围内。

技术实现要素:

[0010]

为了克服现有技术存在的缺陷与不足,本发明的目的在于提供种加氢站泄漏爆炸事故超压伤害评估方法。

[0011]

本发明至少通过如下技术方案之一实现。

[0012]

一种加氢站泄漏爆炸事故超压伤害评估方法,包括以下步骤:

[0013]

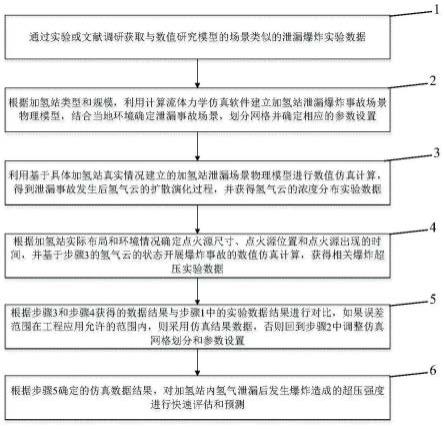

步骤1、获取与数值研究模型的场景类似的泄漏爆炸实验数据;

[0014]

步骤2、根据加氢站类型和规模,利用计算流体力学仿真软件建立加氢站泄漏爆炸事故场景物理模型,结合当地环境确定泄漏事故场景,划分网格并确定相应的参数设置;

[0015]

步骤3、利用基于具体加氢站情况建立的加氢站泄漏爆炸事故场景物理模型进行数值仿真计算,得到泄漏事故发生后氢气云的扩散演化过程,并获得氢气云的浓度分布实验数据;

[0016]

步骤4、根据加氢站实际布局和环境情况确定点火源、点火源尺寸、点火源位置和点火源出现的时间,并基于步骤3的氢气云的状态开展爆炸事故的数值仿真计算,获得相关爆炸超压实验数据;

[0017]

步骤5、根据步骤3和步骤4获得的数据结果与步骤1中的实验数据结果进行对比,如果误差范围在工程应用允许的范围内,则采用仿真结果数据,否则回到步骤2中重新调整仿真网格划分和参数设置,直到误差保持在允许范围内;

[0018]

步骤6、根据步骤5确定的仿真数据结果,对加氢站内氢气泄漏后发生爆炸造成的超压强度进行快速评估和预测。

[0019]

优选的,泄漏后扩散实验数据包括:等效可燃气云体积、氢气云浓度分布、当量比;爆炸超压实验数据包括:室内峰值超压、超压曲线上的最大振荡幅值、不同位置的超压曲线、室内峰值超压曲线和火焰速度。

[0020]

优选的,在所述步骤2中,加氢站泄漏爆炸事故场景物理模型包括确定泄漏孔尺寸、泄漏孔形状、泄漏源位置、泄漏压力、泄漏方向;

[0021]

环境因素包括环境温度、当地大气压力、当地重力加速度、大气稳定度、地面粗糙度;

[0022]

网格划分和参数设置包括确定网格尺寸、网格核心区域、网格拉伸范围、拉伸系数、监测点数量和位置、输出变量、边界条件。

[0023]

优选的,在所述步骤3中具体加氢站情况包括加氢单建站和加氢加气合建站,加氢单建站的等级包括一级站、二级站和三级站,加氢加气合建站等级包括一级站、二级站和三级站。

[0024]

优选的,在所述步骤4中的点火源包括吸烟、违章用火、违章携带易燃易爆物品、违章使用非防爆电器、发动机火花、发动机排气热、电气火花、机械火花、撞击火花、静电火花、电器及雷击。

[0025]

优选的,加氢单建站的泄漏源包括加氢机、加氢机软管、固定式高压储氢容器、长管拖车、输送车、设备之间的输氢管道、设备之间的连接管道;加氢加气合建站的泄漏源包括加氢机、加氢机软管、加气机、加气机软管、固定式高压储氢容器、储气罐、长管拖车、输送车、输氢管道和输气管道。

[0026]

优选的,在所述步骤5中,将步骤3获得的数据结果与步骤1的数据结果进行对比,确定误差范围是否在工程应用允许的范围内的过程具体为:

[0027]

根据步骤3中数值仿真结果获取各处监测点处氢气时程曲线,并与步骤1中获得的实验数据进行对比,如果最大相对误差小于20%,则采用该仿真计算数据结果;

[0028]

根据步骤4中数值仿真结果获取各处监测点的超压时程曲线,并与步骤1中获得的实验数据进行对比,如果最大相对误差小于20%,则采用该仿真计算数据结果。

[0029]

优选的,在所述步骤6中,对加氢站内氢气/hcng泄漏后发生爆炸造成的超压强度进行快速评估和预测的过程具体为:通过数值仿真软件进行计算即可得到不同位置的爆炸超压和压力波的传播过程,对应超压伤害准则表确定爆炸事故不同等级危害区域,完成爆炸超压伤害评估。

[0030]

氢气/hcng泄漏后的膨胀过程被视为一个等熵过程,气体膨胀后的释放条件将作为气体扩散的cfd模拟初始条件,采用下列方程组进行计算:

[0031][0032]

式中:t1为膨胀后的气体温度,℃;pa为环境大气压;u1为膨胀前的气体速度;u2为膨胀后气体的速度,m/s;c

p

为氢气的定压比热;为膨胀后气体的质量流速,kg/s;a2为膨胀后的放空气体的面积;p2为泄漏口处压力;;t2为泄漏口处温度;;a1为泄漏口处放空气体的面积;r为气体常数;为泄漏口处气体的质量流速。

[0033]

10.根据权利要求9所述的一种加氢站泄漏爆炸事故超压伤害评估方法,其特征在

于,计算流体力学软件中使用的可压缩流体流动的数学模型控制方程如下:

[0034]

质量守恒控制方程:

[0035][0036]

其中,βv为体积孔隙率;uj为第j个方向上的平均速度;为质量率;v为体积;ρ为初始密度;xj为j方向的距离;

[0037]

动量方程控制方程:

[0038][0039]

其中,f

o,i

为壁面摩擦力;gi为i方向的重力加速度;βv为体积孔隙率;βj为第j个方向上的面积孔隙率;ui为为第j个方向上的平均速度;σ

ij

为应力张量;f

w,i

为i方向的壁面摩擦力;ρ0为初始密度;;g为重力加速度;

[0040]

μ

eff

为有效粘度,由下面方程控制:

[0041][0042]

μ为动态黏度,pa

·

s;ε为湍流动能的消散系数;为湍流动能系数;c

μ

为k-ε方程中的常数。

[0043]

优选的,步骤4具体包括以下步骤:

[0044]

(1)建立爆炸事故三维数值模拟几何模型并进行网格划分;

[0045]

(2)确定点火源,在爆炸部分的计算中,对于燃烧模型,燃料和氧化剂的预混合云着火会升级为爆炸,升级前,燃料和氧化剂的稳定非湍流预混料将以层流燃烧速度燃烧:

[0046][0047]

为初始层流燃烧速度;φ为当量比;fuel为燃料。

[0048]

优选的,燃料质量分数的传输方程为:

[0049][0050]

其中,为燃料的质量分数,为湍流扩散,为源项;为平均密度,kg

·

m-3

;d为扩散系数。

[0051]

与现有技术相比,本发明具有以下有益的技术效果:

[0052]

本发明的一种加氢站泄漏爆炸事故超压伤害评估方法,能够准确确定爆炸事故危害区域,完成爆炸超压伤害评估。能够快速对外部流场区域进行数值分析研究,系统高效地获取了爆炸外流场的爆炸超压强度分布情况,更能真实还原实际泄漏爆炸场景,更符合实际泄漏爆炸工况,计算精度更高通过分析加氢站泄漏爆炸事故危险,通过泄漏爆炸事故网络模型模拟加氢站泄漏爆炸事故,可为降低泄漏爆炸事故风险提供数据上的支持,能够准确提供加氢站泄漏爆炸事故的超压强度和超压分布,精准预测爆炸超压造成的影响和伤害,从而对此类事故进行有效预防控制,最终达到减少人员伤亡和财产损失的目的,具有重大的经济效益和社会效益。

附图说明

[0053]

图1为本发明实施例所示的一种加氢站泄漏爆炸事故超压伤害评估方法和系统流程示意图;

[0054]

图2为本发明实施例所示加氢站工艺流程示意图;

[0055]

图3为本发明实施例加氢站平面布置示意图;

[0056]

图4为发明实施例所述加氢机泄漏后可燃气云体积随时间变化曲线示意图;

[0057]

图5为本发明实施例一加氢机泄漏后1.8s时刻,z=0.5m,x-y平面处在可燃范围内氢气云浓度分布及点火点位置示意图;

[0058]

图6为本发明实施例一爆炸发生后高度z=1m、x-y平面不同位置的爆炸超压分布示意图;

[0059]

图7为本发明实施例一加氢机附近两个监测点超压随时间变化曲线示意图;

[0060]

图8为本发明实施例二加氢机泄漏后4.8s时刻,z=0.8m,x-y平面处在可燃范围内氢气云浓度分布及点火点位置示意图;

[0061]

图9为本发明实施例二爆炸发生后高度z=0.8m、x-y平面不同位置的爆炸超压分布示意图;

[0062]

图10为本发明实施例二储氢气瓶组附近两个监测点超压随时间变化曲线示意图;

[0063]

图11为本发明实施例三加氢机泄漏后1.2s时刻,z=1m,x-y平面处在可燃范围内氢气云浓度分布及点火点位置示意图;

[0064]

图12为本发明实施例三爆炸发生后高度z=1m、x-y平面不同位置的爆炸超压分布示意图;

[0065]

图13为本发明实施例三加氢机附近两个监测点超压随时间变化曲线示意图。

具体实施方式

[0066]

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0067]

下面将结合附图对本发明实施例作进一步地详细描述。

[0068]

实施例1

[0069]

如图1所示的一种加氢站泄漏爆炸事故超压伤害评估方法,具体包括以下步骤:

[0070]

步骤1、通过实验或文献调研获取与数值研究模型的场景类似的泄漏爆炸实验数据;

[0071]

在该步骤中,泄漏后扩散实验数据包括:等效可燃气云体积、氢气云浓度分布、当量比(可燃气云中实际空气燃料比与理论空气燃料的比值);所述爆炸超压实验数据包括:室内峰值超压、超压曲线上的最大振荡幅值、不同位置的超压曲线、室内峰值超压曲线和火焰速度。

[0072]

步骤2、根据加氢站类型和规模,利用计算流体力学仿真软件(比如flacs等)建立加氢站泄漏爆炸事故场景物理模型,结合当地环境确定泄漏事故场景,划分网格并确定相应的参数设置;

[0073]

步骤2-1:确定加氢站类型和等级:

[0074]

在进行加氢站泄漏爆炸事故超压伤害评估之前,首先需要确定加氢站的类型和规模;目前现有的加氢站主要为加氢单建站,随着加氢站普及范围越来越广,以现有加气站为基础建立加氢加气合建站将在未来成为主流。加氢站建设模式主要分为单一加氢站和合建式加氢站,其中加气加氢合建式主要包括cng-氢合建站、lng-氢合建站两种模式。根据gb 50516-2010《加氢站技术规范》和新版国标gb 50156-2021《汽车加油加气加氢站技术标准》,加氢站和加气加氢合建站的等级划分标准见表1和表2。

[0075]

表1加氢站等级划分

[0076][0077]

表2加氢加气合建站的等级划分原则

[0078][0079][0080]

注:g为储氢罐(瓶、井)容量(kg),v

lng

为lng储罐总容积(m3),v

cng

为cng储气设施总容积(m3),s3、s4为根据重大危险源辨识指标推导出的辨别指标。

[0081]

步骤2-2:确定泄漏事故场景

[0082]

在该步骤中,确定泄漏事故场景具体步骤为:

[0083]

(1)确定泄漏点位置:

[0084]

加氢站主要工艺流程如图2所示,加氢单建站和加氢加气合建站平面布置图分别如图3所示;加氢单建站主要分为三个区域,分别为加注区、设备区和站控系统区。加注区主要设备有加氢机;设备区主要设备有压缩机、高压储氢容器、长管拖车,其中高压储氢容器可分为立式钢带缠绕式高压储氢容器、卧式钢带缠绕式高压储氢容器、气瓶组高压储氢容器。站控系统区域主要包括监控室和配电室等。加气合建站在上述设备的基础上,还有加气机、储气罐。根据上述加氢站的工艺流程和平面布置图确定不同类型加氢站的可能的泄漏源如表3所示,加氢站泄漏源包括但不限于表中所列。

[0085]

表3单一加氢和加氢加气合建站可能泄漏源

[0086][0087]

下面以具体的实例对上述确定方法进行详细说明,假定以35mpa加氢机加氢软管破裂引发泄漏为例。

[0088]

(2)确定泄漏工况

[0089]

根据步骤2-1(1)确定的泄漏源,泄漏工况主要包括泄漏位置、泄漏速度、泄漏孔形状和大小、泄漏时间、泄漏形态、环境风速、环境温度。

[0090]

假定35mpa加氢机的加氢软管处发生破裂引发泄漏事故,以泄漏概率相对较高的小孔泄漏为例,泄漏口为圆形,其直径为10mm,泄漏孔坐标为(24.7,6.4,1),泄漏方向为+x,环境温度为15℃,当地大气压强为标准大气压101kpa,当地重力加速度为9.8m/s2,由于本文主要研究加氢站内泄漏扩散情况,不考虑复杂地形影响,地面粗糙度设置为“rural”,环境风速为0m/s,大气稳定度为f。

[0091]

使用flacs建立几何模型,计算区域选择85

×

85

×

20m,计算核心区域为45

×

30

×

10m,网格尺寸0.5m,flacs在进行气体泄漏扩散的网格划分时,沿射流口方向使用均匀网格,垂直于射流口方向使用渐变网格,拉伸系数为1.1,并要求在垂直射流口方向对其左右两侧的网格进一步加密,因此将泄漏孔附近网格加密至0.175m,网格总数44万。在计算区域(10,-7,0)至(60,22,6)的立方体区域内均匀设置了1638个监测点。

[0092]

根据步骤2预测的泄漏爆炸场景和确定的泄漏爆炸类型,确定三维数值模拟模型的边界条件。flacs计算域的六个外边界上的边界条件可以从下面给出的边界条件中选择:euler(欧拉边界)、nozzle(喷嘴边界)、plane wave(平面风边界)、symmetry(对称性边界)、wind(风边界)、bernoulli(伯努利边界),在亚音速流动中,流场的局部扰动无处不在,需要在确保物理模型与实际贴近的基础上,获得良好的收敛速度。确定边界位置的最佳选择,内存和计算效率、计算准确性和成本之间做出平衡。在主要进行流体流动模拟,即模拟泄漏扩散过程时,多选择风边界控制(wind boundary)。风边界提供了大气环境和近地面的大气边界层性质,这里主要描述和应用大气边界层理论。首先定义了特征长度:

[0093][0094]

其中,ρa是大气密度,ta是大气初始温度,hs是来自地面的爆炸超压通量,μ

*

是摩擦速度,c

p

为氢气的定压比热,j/(kg

·

k);k是湍流动能,m

2 s-2

;g是重力加速度,m s-2

,特征长度对应大气稳定程度见表4。

[0095]

表4特征长度与大气稳定程度对应关系

[0096][0097]

在进行爆炸仿真时,计算区域的边界一般选择“euler”,为了使边界对火焰和压力波传播的影响尽可能小,需要延展各方向边界,这里无粘流动方程(euler)离散为边界元,即在边界上采用动量方程和连续性方程,而仅在流出的情况下采用。

[0098]

对于泄漏及扩散过程模拟,扩散通量采用二阶格式,对流通量采用二阶迎风格式和二阶差分格式的混合格式,时间步格式采用一阶向后欧拉格式,应用cfl数(cflc声速和cflv流体速度)控制时间步,压力修正项采用simple算法,迭代法计算到质量残差小于1

×

10-4

,得到离散解。

[0099]

根据泄漏方向和大气环境及近地面的大气边界性质设置边界条件为:x轴方向界定义为xlo,下边界定依次规定y、z轴上下边界;本次模拟界条件设定xlo、xhi、yhi、zhi边界为“wind”zlo、ylo边界设定为“nozzle”。

[0100]

步骤3、利用基于具体加氢站情况建立的加氢站泄漏场景物理模型进行数值仿真计算,得到泄漏事故发生后氢气云的扩散演化过程,并获得氢气云的浓度分布实验数据;

[0101]

泄漏过程是使用flacs v10.6进行求解,氢气/hcng泄漏后的膨胀过程可被视为是一个绝热膨胀过程,由于其孔径较小,所以又可看作是一个平壁圆孔口。因此,氢气/hcng泄漏后的膨胀过程是一个在平壁圆孔口上的绝热膨胀过程。对于此绝热膨胀过程可被视为一个等熵过程,气体膨胀后的释放条件将作为气体扩散的cfd模拟初始条件,可采用下列方程组进行计算:

[0102][0103]

式中:t1为膨胀后的气体温度,℃;pa为环境大气压,pa;u1为膨胀前的气体速度,m/s;u2为膨胀后气体的速度,m/s;c

p

为氢气的定压比热,j/(kg

·

k);为膨胀后气体的质量流速,kg/s;a2为膨胀后的放空气体的面积,m2;p2为泄漏口处压力,pa;t2为泄漏口处温度,℃;a1为泄漏口处放空气体的面积,m2;r为气体常数;为泄漏口处气体的质量流速,kg/s。

[0104]

flacs中使用的可压缩流体流动的数学模型控制方程如下:

[0105]

质量守恒控制方程:

[0106][0107]

其中,βv为体积孔隙率;uj为第j个方向上的平均速度,m/s;为质量率,kg

·

s-1

;v为体积,m3;ρ为初始密度,kg

·

m-3

;xj为j方向的距离,m。

[0108]

动量方程控制方程:

[0109][0110]

其中,f

o,i

为壁面摩擦力,n;gi为i方向的重力加速度,m

·

s-2

;βv为体积孔隙率;βj为第j个方向上的面积孔隙率;ui为为第j个方向上的平均速度,m/s;σ

ij

为应力张量,n

·

m-2

;f

w,i

为i方向的壁面摩擦力,n;ρ0为初始密度,kg

·

m-3

;g为重力加速度,m

·

s-2

。

[0111][0112]

δ

ij

为克朗克三角函数,如果i=j,δ

ij

=1,如果i≠j,δ

ij

=0=0。uk为平均速度(第k个分量,向量);为;xk为k处的长度坐标。

[0113]

μ

eff

为有效粘度,由下面方程控制:

[0114][0115]

μ为动态黏度,pa

·

s;ε为湍流动能的消散系数,m2·

s-3

;为湍流动能系数,m2·

s-2

;c

μ

为k-ε方程中的常数,通常c

μ

=0.09。

[0116]

流动剪应力(gs)、壁面剪应力(gw)、浮力(gb)和子网格物体(go)对湍流动能pk的产生有贡献,如下所示:

[0117]

pk=gs+gw+gb+goꢀꢀꢀ

(7)

[0118]

如图4所示为本发明实施例加氢机泄漏后可燃气云体积随时间变化曲线,从图中可以看出尽管泄漏孔径只有10mm,但高压氢气泄漏和可燃气云扩散速度极快,泄漏开始后2s内大可燃气云体积就达到最大值,工作人员根本没有时间采取措施控制泄漏事故的扩大.

[0119]

如图5所示为本发明实施例加氢机泄漏后1.8s时刻,z=0.5m,x-y平面处在可燃范围(4%~76%)内氢气云浓度分布,从图中可以看出加氢机泄漏后1.8s时刻,可燃氢气云就扩散到冷水机组处,此时可燃气云影响范围达33

×8×

5m。

[0120]

步骤4、根据加氢站实际布局和环境情况确定点火源尺寸、点火源位置和点火源出现的时间,并基于步骤3的氢气云的状态开展爆炸事故的数值仿真计算,获得相关爆炸超压实验数据;

[0121]

(1)建立爆炸事故三维数值模拟几何模型并进行网格划分。

[0122]

flacs软件工具包中提供的rdfile.exe借助泄漏扩散仿真的网格信息文件cg.dat3,可以读取计算过程中记录的临时结果文件rd.n001(包含该时刻的云图信息),将其映射到新的网格信息文件中作为后续分析的初始状态。由于爆炸分析的时间尺度远小于泄漏扩散分析,因此,中断气体泄漏源以加快计算速度。将网格重新划分为立方体,边界条件全部改为euler(欧拉边界),初始条件进行重置,柯朗数设置为cflc=5,cflv=0.5,采用nplot模式输出云图,以适应爆炸分析过程。

[0123]

(2)确定点火源

[0124]

确定点火源包括确定点火源尺寸、点火源位置和点火源出现的时间,其中加氢站点火源包括吸烟、违章用火、违章携带易燃易爆物品、违章使用非防爆电器、发动机火花、发动机排气热、电气火花、机械火花、撞击火花、静电火花、电器及雷击。根据加氢站模型的真实情况,确定符合实际情况的位置进行点燃,在此实例中以发动机火花为点火源,点火点具

体坐标为(33.6,6.5,0.5)如图5所示。

[0125]

在爆炸部分的计算中,对于燃烧模型,燃料和氧化剂的预混合云着火可能会升级为爆炸。升级前,燃料和氧化剂的稳定非湍流预混料将以层流燃烧速度燃烧:

[0126][0127]

为初始层流燃烧速度,m/s;φ为当量比;fuel为燃料。

[0128]

层流燃烧速度取决于燃料和当量比φ。对于燃料含量低于可燃下限(lfl)或高于可燃上限(ufl)的混合物,层流燃烧速度等于零,即不会燃烧。在爆炸中,火焰会加速并变得湍流。湍流燃烧速度比层流燃烧速度大得多,因为反应物和产物的混合更好。大多数泄漏爆炸爆炸场景涉及非预混合或扩散火焰。对于大多数泄漏爆炸,燃烧速率由燃料和空气的混合控制,可以应用简单混合燃烧(mixed is burnt)燃烧模型。

[0129]

燃料质量分数的传输方程如下所示:

[0130][0131]

其中,为燃料的质量分数,为湍流扩散,为源项;为平均密度,kg

·

m-3

;d为扩散系数,m2·

s-1

;为湍流第i分量的平均速度。

[0132]

步骤5、根据步骤3和步骤4获得的数据结果与步骤1中的实验数据结果进行对比,如果误差范围在工程应用允许的范围内,则采用仿真结果数据,否则回到步骤2中调整仿真网格划分和参数设置;

[0133]

本发明实施例以利用日本osaka gas公司开展的加氢站高压氢气泄漏和爆炸实验对上述模型进行验证(tanaka t,azuma t,evans j a,et al.experimental study on hydrogen explosions in a full-scale hydrogen filling station model[j].international journal of hydrogen energy,2007,32(13):2162-2170.),开展40mpa储氢容器泄漏爆炸事故还原,其容积为0.25m3,具有直径为8mm的泄漏孔,沿x轴负方向泄漏,环境风速为3m/s,风向为x轴正方向,计算过程中假设气瓶内气体温度和环境温度相等,近似为15℃。将得到的模拟结果与实验数据进行比对,确定仿真计算结果得到的监测点位置的超压分布与实验结果误差在20%以内,确定利用flacs对氢气泄漏、扩散和爆炸进行全过程模拟,能够比较好的预测爆炸超压。

[0134]

步骤6、根据步骤5确定的仿真数据结果,对加氢站内氢气泄漏后发生爆炸造成的超压强度进行快速评估和预测。

[0135]

(1)确定爆炸事故的超压分布。

[0136]

如图6所示为本发明实例爆炸发生后高度z=1m、x-y平面不同位置的爆炸超压分布,从图中可以看出,爆炸超压造成的影响会波及加氢站内两台车用加氢机、冷水机组和站房,其中爆炸超压数值较大的区域集中在点火点附近和发生泄漏的加氢机附近。

[0137]

(2)加氢站内不同位置超压时间曲线

[0138]

如图7所示为本发明实例所述在加氢机附近,距离加氢机中心线横向距离-0.3m水平距离0.3m高度1.25m处监测点a(24.4,6.1875,1.25)和距离加氢机中心线水平距离+0.4m水平距离0.3m高度1.25m处监测点b(25.1,6.1875,1.25),两个监测点的超压随时间变化曲线。从图中可以看出监测点b在爆炸发生后0.00067s时爆炸超压达到20kpa以上。

[0139]

(3)超压后果分析

[0140]

人员和建构筑物在冲击波的作用下会受到一定的伤害与破坏,其后果如表5所示。

[0141]

表5爆炸超压对建筑和人员造成的伤害

[0142][0143]

结合图6、图7和表5分析可以看出,如果35mpa加氢机发生泄漏事故,一旦在泄漏后的氢气云遇到点火源发生爆炸,会对泄漏的加氢机造成严重破坏,会造成加氢机周围水平范围2m内、高度2m内的人员多人严重伤害或者死亡;点火点附近4

×

7m范围内的人员可能被碎片伤害,由于建筑物外墙和围墙阻挡作用,处于站房内部和围墙外的人员相对安全。

[0144]

实施例2

[0145]

步骤1-3与实施例一中一种加氢站火灾事故危险分析理论计算方法步骤1至步骤2-1相同;

[0146]

步骤2-2:确定泄漏事故场景

[0147]

(1)确定泄漏工况

[0148]

假定45mpa储氢气瓶处发生泄漏事故,以泄漏概率相对较高的小孔泄漏为例,泄漏口为圆形,其直径为10mm,泄漏孔坐标为(63.1,27.8,0.8),泄漏方向为+y,环境温度为15℃,当地大气压强为标准大气压101kpa,当地重力加速度为9.8m/s2,地面粗糙度设置为“rural”,环境风速为0m/s,大气稳定度为f。

[0149]

计算区域选择80

×

85

×

20m,计算核心区域为40

×

40

×

10m,网格尺寸0.5m,flacs在进行气体泄漏扩散的网格划分时,沿射流口方向使用均匀网格,垂直于射流口方向使用渐变网格,拉伸系数为1.1,并要求在垂直射流口方向对其左右两侧的网格进一步加密,因此将泄漏孔附近网格加密至0.12m,网格总数57万。在计算区域(36,9,0)至(90,33,10)的立方体区域内均匀设置了3696个监测点。

[0150]

步骤3、利用基于具体加氢站情况建立的加氢站泄漏场景物理模型进行数值仿真计算,得到泄漏事故发生后氢气云的扩散演化过程,并获得氢气云的浓度分布实验数据;

[0151]

如图8所示为本发明实施例储氢气瓶泄漏后4.8s时刻,z=0.8m,x-y平面处在可燃范围(4%~76%)内氢气云浓度分布,从图中可以看出加氢机泄漏后4.8s时刻,可燃氢气云影响范围会穿过防爆墙与围墙直接的间隙扩大到压缩机处,此时可燃气云影响范围达50

×6×

3m。

[0152]

步骤4、根据加氢站实际布局和环境情况确定点火源尺寸、点火源位置和点火源出现的时间,并基于步骤3的氢气云的状态开展爆炸事故的数值仿真计算,获得相关爆炸超压

实验数据;

[0153]

根据加氢站模型的真实情况,确定符合实际情况的位置进行点燃,在此实例中以撞击火花为点火源,点火点具体坐标为(64,33.3,1)如图8所示。

[0154]

步骤5、根据步骤3和步骤4获得的数据结果与步骤1中的实验数据结果进行对比,如果误差范围在工程应用允许的范围内,则采用仿真结果数据,否则回到步骤2中调整仿真网格划分和参数设置;

[0155]

本发明实施例以利用斯温等人[swain m r,grilliot e s,swain m n.risks incurred by hydrogen escaping from containers and conduits[r].national renewable energy lab.(nrel),golden,co(united states),1998.]开展的半封闭的走廊里氢气泄漏实验和美国鲍文斯[bauwens c r,chao j,dorofeev s b.effect of hydrogen concentration on vented explosion overpressures from lean hydrogen

–

air deflagrations[j].international journal of hydrogen energy,2012,37(22):17599-17605.]进行的63.7m3氢气含量为12%-19%的氢气空气混合物通风爆炸试验实验对上述模型进行验证。将得到的模拟结果与实验数据进行比对,确定仿真计算结果得到的监测点位置的超压分布与实验结果误差在20%以内,确定利用flacs对氢气泄漏、扩散和爆炸进行全过程模拟,能够比较好的预测爆炸超压。

[0156]

步骤6、根据步骤5确定的仿真数据结果,对加氢站内氢气泄漏后发生爆炸造成的超压强度进行快速评估和预测。

[0157]

(1)确定爆炸事故的超压分布。

[0158]

如图9所示为本发明实例爆炸发生后高度z=0.8m、x-y平面不同位置的爆炸超压分布,从图中可以看出,爆炸超压主要影响区还是集中于泄漏事故发生的储氢气瓶组处,且会越过围墙对围墙另一端的人员造成影响。

[0159]

(2)加氢站内不同位置超压时间曲线

[0160]

如图10所示为本发明实例所述在储氢气瓶附近监测点a(63.28.2,1)和围墙处监测点b(63,33,1),两个监测点的超压随时间变化曲线。从图中可以看出监测点b在爆炸发生后0.000843s时爆炸超压达到7kpa以上,会对附近人员造成轻伤。

[0161]

实施例3

[0162]

步骤1-3与实施例一中加氢站泄漏爆炸事故超压伤害评估方法步骤1至步骤2-1相同;

[0163]

步骤2-2:确定泄漏事故场景

[0164]

(1)确定泄漏工况

[0165]

假定35mpa加氢机的加氢软管处发生破裂引发泄漏事故,泄漏口为圆形,其直径为10mm,泄漏孔坐标为(24.7,16.4,1),泄漏方向为-y,环境温度为15℃,当地大气压强为标准大气压101kpa,当地重力加速度为9.8m/s2,地面粗糙度设置为“rural”,环境风速为3m/s,大气稳定度为d。

[0166]

计算区域选择85

×

85

×

20m,计算核心区域为45

×

30

×

10m,网格尺寸0.5m,flacs在进行气体泄漏扩散的网格划分时,沿射流口方向使用均匀网格,垂直于射流口方向使用渐变网格,拉伸系数为1.1,最大网格尺寸为3m,并要求在垂直射流口方向对其左右两侧的网格进一步加密,因此将泄漏孔附近网格加密至0.10m,网格总数52万。在计算区域(-5,10,

0)至(43,24,6)的立方体区域内均匀设置了1038个监测点。

[0167]

步骤3、利用基于具体加氢站情况建立的加氢站泄漏场景物理模型进行数值仿真计算,得到泄漏事故发生后氢气云的扩散演化过程,并获得氢气云的浓度分布实验数据;

[0168]

如图11所示为本发明实施例加氢机泄漏后1.2s时刻,z=1m,x-y平面处在可燃范围(4%~76%)内氢气云浓度分布,从图中可以看出加氢机泄漏后1.2s时刻,可燃氢气云会完全包围另一台加氢/加气机,对车用加氢/气机区域设备及周围人员造成严重影响。

[0169]

步骤4、根据加氢站实际布局和环境情况确定点火源尺寸、点火源位置和点火源出现的时间,并基于步骤3的氢气云的状态开展爆炸事故的数值仿真计算,获得相关爆炸超压实验数据;

[0170]

根据加氢站模型的真实情况,确定符合实际情况的位置进行点燃,在此实例中以发动机火花为点火源,点火点具体坐标为(24.6,10.6,1)如图11所示。

[0171]

步骤5、本发明实施例以利用英国壳牌公司联合英国健康与安全实验室开展的用假车和加氢机单元进行的5.4

×

6.0

×

2.5m的预混氢气云的爆炸实验和40mpa的氢气泄漏实验进行数值模拟还原。[shirvill l c,roberts t a,royle m,et al.safety studies on high-pressure hydrogen vehicle refuelling stations:releases into a simulated high-pressure dispensing area[j].international journal of hydrogen energy,2012,37(8):6949-6964.]将得到的模拟结果与实验数据进行比对,确定仿真计算结果得到的监测点位置的超压分布与实验结果误差在20%以内,确定利用flacs对氢气泄漏、扩散和爆炸进行全过程模拟,能够比较好的预测爆炸超压。

[0172]

步骤6、根据步骤5确定的仿真数据结果,对加氢站内氢气泄漏后发生爆炸造成的超压强度进行快速评估和预测。

[0173]

(1)确定爆炸事故的超压分布。

[0174]

如图12所示为本发明实例爆炸发生后高度z=1m、x-y平面不同位置的爆炸超压分布,从图中可以看出,爆炸超压会对车用加氢/气机所有区域造成影响,在两台加氢/气机之间的区域,爆炸产生的超压足以对人员造成轻伤。

[0175]

(2)加氢站内不同位置超压时间曲线

[0176]

如图13所示为本发明实例所述在加氢机附近,泄漏事故加氢机附近的监测点a(23.5,16,1)和另一个加氢机附近监测点b(24.5,7.5,1),两个监测点的超压随时间变化曲线。从图中可以看出监测点b在爆炸发生后0.00037s时爆炸超压达到12kpa以上,足以对附近人员造成轻伤以上伤害。

[0177]

值得注意的是,本发明实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

[0178]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1