一种面向液体火箭发动机试验台健康管理的故障编辑发生方法及装置

1.本发明涉及液体火箭发动机健康管理系统领域,设计的一种故障编辑发生方法及系统适用于火箭发动机试验台架健康管理系统各项技术指标的验证。

背景技术:

2.火箭发动机试车台研制周期长,成本高,危险性大,故健康管理系统必须经过相应的验证,才能正式应用于液体火箭发动机试验台架。在火箭发动机试验台健康性能评估中,一些极端工况,复杂故障在测试中难以实现或实现成本高昂。因此,有必要研究针对火箭发动机试验台架的可编辑状态信号,开发一种适用于试验台架的故障编辑发生装置,验证台架健康管理系统的故障检出能力。

3.液体火箭发动机试验健康管理系统对试验全过程中各类参数进行监控,如各传感器、测量通道的动态性能、设备的运行情况、安全性以及发动机状态等。对发现的试验问题和故障及时采取对应措施,如提醒、警告乃至中止操作,以保障试验顺利进行,确保试车任务及时、高质量完成。故障编辑发生装置对发动机试验过程中的故障进行编辑并将编辑出的故障转换成相应的电信号发送出去,由试验健康管理系统进行接收,用于验证健康管理系统对故障的反馈是否准确,响应是否及时,处理是否得当。

4.中国专利cn201510498261.5公开了一种液体火箭发动机试验台故障响应生成器的设计方法通过对历史数据进行故障程度评估,得到故障诊断等信息;建立故障程度等级库;实现故障信息到故障等级库的映射并得到故障响应决策模型;对不同等级的实施故障干预措施。该专利面向对象为液体火箭发动机本身,侧重于在液体火箭发动机发生故障时,用户如何提前制定维修方案,实施何种干预决策。而本发明意在判断试验台架中健康管理系统是否正常运行。

5.中国专利cn201910396984.2公开了一种液体火箭发动机推力调节系统的半实物仿真方法及装置,该专利基于仿真程序实时计算液体火箭发动机当前状态,利用接口板卡输出对应信号至推力调节系统实物和负载模拟装置实物;推力调节系统实物基于传感器信号和负载扭矩执行推力调节作动;板卡测量当前推力调节系统实物的作动状态并将值传入液体火箭发动机仿真程序用于迭代计算。该发明的主要缺点是仅仅考虑了液体火箭发动机中的推力信号,并未关注发动机试验台架健康管理系统中管路流量,压力,温度等参量。

6.无论是研究液体发动机试验台故障表现形式,还是验证试验台架健康管理系统保护能力及故障检出的灵敏性、可靠性,都需要有一个能够编辑液体发动机试验台架各种内部故障的模拟系统来满足国防科技需求。

技术实现要素:

7.本发明针对液体火箭发动机试验台难以建立用于故障检测与诊断的精确动态数学模型问题,采用逻辑推理理论,根据系统的输入以及观测系统实际行为确定引发系统的

故障表现形式,提供一种面向液体火箭发动机试验台健康管理系统的性能验证硬件在环仿真装置(hardware-in-loop,简称hil),进而实现对试验台架健康管理系统保护能力和故障监测灵敏度、可靠性的评估。

8.为实现上述目的,本发明提出一种面向液体火箭发动机试验台健康管理的故障编辑发生方法,包括以下步骤:

9.s1:分析火箭发动机试验台液路情况,查明故障发生的位置和具体的故障原因,研究发动机故障机理。获取试验台历史正常状态信号数据,分析信号呈现规律,作为生成可编辑故障信号基石。

10.s2:分析故障模式模型,包括每种故障自上而下的故障影响和每种故障的参数表现形式,归纳逻辑推理上述故障,正向分析影响和致命度,研究试验台测点影响。

11.s3:建立线性和非线性映射的状态模式映射关系,由正常的实测信号(包括温度、压力和流量等)通过定义的映射关系产生故障可编辑信号。由于故障编辑不改变动试验台力学模型,当设置发生故障后,将相关的故障信号通过线性叠加,一次、二次函数设计等方式融入正常信号中,模拟故障发生时的状态信号。

12.s4:基于变异粒子群优化的支持向量数据描述模型验证故障可编辑信号的准确性。

13.s5:采用hil将生成的故障信号转化成电信号发送至液体火箭发动机的健康管理系统,验证系统对于各种故障的反馈是否及时、准确。

14.在实施故障编辑发生装置上:

15.本发明提供一种故障编辑和监控平台。该平台由用户上位机和pxi系统构成。pxi工业化平台由pxi机箱、pxi嵌入式实时控制器和pxi外设扩展模块三个基本部分组成,满足系统实时测控需求。上位机通过以太网与ni-pxi嵌入式控制器进行数据交互,pxi平台与底层故障模拟发送设备进行通讯。根据故障编辑系统总体设计方案,平台硬件架构如图8所示。上层监控平台能够实时监控故障发生过程。

16.本发明还提供一种底层故障发生设备。在发动机试车半物理故障仿真中,根据故障模型,包括故障数学模型、故障现象模型,实现故障的设置、现象的模拟,进而控制各故障模拟子模块在指定测点注入相应的故障。下位机主要响应上层的故障模拟命令、生成并发送故障电信号,基于故障实时动态模拟的要求,实现对多点、多种故障同步模拟。底层故障设备采用模块化设计思想,主要分为主控模块、阀门故障模拟模块、流量故障模拟模块、温度故障模拟模块等。其中主控模块除了需响应上位机对底层故障模拟设备的启停命令,同时协调其他各个故障模拟模块工作,其他各类故障模拟模块用来产生并发送对应的故障信号,实现对液体火箭发动机试验系统的故障模拟。另外,整个数据传输的控制逻辑以及pxi接口控制逻辑都集成在fpga内部完成,大幅提升fpga逻辑资源利用率,简化硬件电路设计,增强了模块的集成度和可靠性。

附图说明

17.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

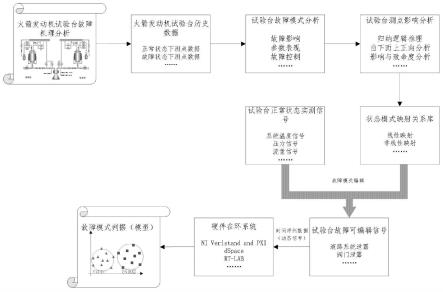

18.图1液体火箭发动机试验台故障编辑设计及健康监测系统验证示意图。

19.图2液体火箭发动机试验台液路系统示意图

20.图3液体发动机试验台故障机理及故障模式分析

21.图4液体火箭发动机试车台故障信号模拟

22.图5测点pto2历史数据及故障编辑信号

23.图6测点pto2冰堵编辑信号验证

24.图7故障模拟发生装置硬件连接图

25.图8故障模拟发生装置架构原理图

26.图9故障模拟发生装置外观结构

27.附图2中标记:(1)、pto1表示空气储罐1内部压力;(2)、pto2表示空气储罐2内部压力;(3)、ptf表示煤油罐1内部压力;(4)、ptf1表示煤油罐2内部压力;(5)、qmo表示空气储罐1管路空气流量;(6)、qmo1示空气储罐2管路空气流量;(7)、p44表示真空仓入口空气压力;(8)、t42表示真空仓入口空气温度;(9)、qmf1表示煤油罐1煤油管路流量;(10)、qmf2为煤油罐2煤油管路流量;(11)、p47表示真空仓煤油入口压力。

具体实施方式

28.为了使本发明的实施过程更加详尽、易懂,下面将结合本发明实例,对本发明的技术方案进行完整、详细的描述。显然,本文所描述的实施例仅为本发明的某一实施例,而并非本发明全部的实施例。基于本发明中的实施例,本领域内的其余技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,如图1所示,为本发明公开的一种面向液体火箭发动机试验台架健康管理系统的性能验证方案。

29.该方案的具体技术实施方案(参见图1),包括以下步骤:

30.s1:构建液体火箭发动机试验台模型,分析液体火箭发动机试验台液路情况(参见图2),通过模型研究试验台故障机理。

31.s2:获取火箭发动机试验台历史试验数据包括液路流量,压力,温度,燃料储存罐压力,阀体控制电流等采集参数,即正常状态下测点试验数据(参见图4)。

32.s3:分析试验台故障模式模型,剖析其故障影响,参数表现形式和故障控制等(参见图3)。试验台架液路故障模式分析如下:

33.s31:过滤器冰堵导致过滤器压力异常和管路流量波动,检测空气储罐压力pto2,管路流量qmo1和管路压力p44,pto2压力呈现突变式增长,p44压力和qmo1流量突变式减小,预防措施为定期清洗,控制温度。

34.s32:过滤器煤油堵塞导致过滤器压力异常和管路流量波动,检测煤油储罐压力ptf2,管路流量qmf2和管路压力p47,发现ptf2压力增大,p47压力和qmf2流量缓变式减小,参量缓变时长约3s,预防措施为定期清洗,控制煤油纯度。

35.s33:管路泄露导致管路压力异常和管路温度异常,检测管路压力p44和管路温度t42,发现在保压期间p44压力与t42缓慢下降,参量缓变时长约18s。

36.s34:管路阀门打不开导致阀体无控制电流,检测电流if2,发现if2无脉冲。

37.s4:通过归纳逻辑推理,自下而上正向分析和影响与致命度分析等方法,进行试验台测点影响分析。

38.s5:建立线性或非线性映射的状态模式映射关系库,使用试验台正常状态系统温

度信号,压力信号和流量信号等实测信号进行故障模式编辑,产生试验台液路系统泄露,阀门泄露等故障可编辑信号。常见液体火箭发动机试验台故障映射关系如下:

39.s51:根据故障模型,过滤器冰堵故障模式表现为:

[0040][0041]

式中式中n为信号长度;pto'2(t)和p'

44

(t)表示两测点压力故障表现参量;qmo'1(t)为流量故障表现参量;为空气储罐压力均值;为管路压力均值;是管路空气流量均值。

[0042]

s52:根据过滤器煤油堵塞故障表现分析得其映射关系如下

[0043][0044]

式中ptf'2(t)和qmf'(t)分别表示压力和流量故障参量;和分别表示煤油储罐压力与流量平均值。

[0045]

s53:分析管路泄露故障表现可知保压时,充入气体的物质的量约为之前气体的1.6倍,管路增压前和增压后得理想状态方程如下:

[0046]

p1v=n1rt1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0047]

p2v=n2rt2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0048]

式中p1和p2分别表示保压前后的压力(pa);v1和v2分别表示保压前后的体积(m3);n1和n2分别表示充入保压气体前后的物质的量(mol);r为摩尔气体常数(j/mol/k);t1和t2分别表示保压前后的温度(k)。

[0049]

基于历史状态数据,当p1=3.11mpa时,管道温度t1=33.42℃;保压时充入气体后,p2=5mpa,联立式子和可知充入气体保压过程,随着压强增大,温度上升至309.65k,即管道气体温升3.1℃,若存在管路泄露,温度t42将缓慢下降,但高于初始温度,需定期进行保压检测。

[0050]

[0051][0052]

式中pio'(t)和tio'(t)分别为压力和温度故障参量;t表示时刻;tio(t)和pio(t)分别为管路正常状态温度和压力。

[0053]

s54:分析管路阀门无法开启得故障表现可知

[0054]

if2(t)=0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0055]

s6:基于变异粒子群优化的支持向量数据描述模型验证可编辑故障信号正确性,具体验证步骤如下:

[0056]

s61:将正常状态时间序列划分为32个样本,每个样本包含1024点,作为训练样本,针对样本量少的情况,采取对数据加白高斯噪声增加样本量的方法。

[0057]

s62:对加噪数据进行s61步骤处理,并与原始样本合并后得64个样本,对每一个样本进行时域、频域等征兆特征,得到每个样本包含18个特征的训练集。

[0058]

s63:故障数据处理与正常数据同理,值得注意的是故障数据作为测试集不需要加噪来扩大样本容量,最后得到32个样本的测试集。

[0059]

s64:开发变异粒子群优化算法优化支持向量数据描述模型中惩罚因子c与核参数δ(即粒子位置x

id

),其中粒子速度和位置更新方式如式。采用惩罚因子c与核参数δ的不同组合进行高斯核svdd模型训练得到最佳超参数组合。

[0060][0061]

式中i=1,2...n,n表示粒子群中粒子个数;d=1,2...d,d表示每个粒子的维数,r1,r2为分布在0到1的随机数;c1用于调整粒子向个体最优位置调整的步长,c2用于调整粒子向全局最优位置调整的步长;w为粒子群的惯性因子(w≥0)。

[0062]

s65:将得到的训练集与测试集的特征经过归一化处理后分别训练和测试优化后svdd模型。模型训练目标如下:

[0063][0064]

式中ζi表示松弛变量,用于控制离群野值对决策边界的影响;c用于平衡超球体体积与决策误差。

[0065]

利用language乘子及kkt定理可得超球体半径r,r可由任意支持向量xk到中心的距离计算得式子,即求得正常状态样本决策边界。对于待测样本,通过判断该样本与超球体中心的距离与r2之间的大小关系决定其是否属于目标样本。若式成立,则该待测样本为目标样本,反之,则为非目标样本拒绝接受。

[0066][0067]

[0068]

s66:通过训练集来训练svdd模型,用模型来检测测试集,得出结果,验证故障信号的准确性。

[0069]

s7:基于hil的故障编辑信号发生,由试验健康管理系统进行接收验证,完成对健康监测系统的全面功能测试,具体测试步骤如下:

[0070]

s71:上位机配置仿真程序,实现仿真程序与接口板卡i/o通道之间的连接关系。

[0071]

s72:根据试验规划,将模拟出的故障转换成符合传感器形式的电压值、电流值或数字量,输入至液体火箭发动机的健康管理系统。

[0072]

s73:观察系统的响应情况和处理方式,测试健康管理系统对故障的反馈是否准确,响应是否及时,处理是否得当。

[0073]

实施例一

[0074]

本实施例提供一种液体火箭发动机试验台过滤器冰堵故障案例:

[0075]

s1:分析历史试车正常数据,pto2测点正常试验数据如图5(a)所示,正常试车状态下压力波动在2.96~3.17mpa之间,在发动机点火时刻,由于空气的消耗,导致空气管路的压力有较大幅度的下降,采用故障模式及影响分析法对过滤器前端pto2压力生成故障信号。具体分析如下:

[0076]

s11:当空气管路在-40℃-75℃温度(控温机组能力)条件下工作时,空气中的水分凝结形成碎冰,碎冰聚集进而引起管道堵塞故障。根据故障模式及影响分析法可知过滤器前端压力变大,其故障表现形式是影响量突变。

[0077]

s2:对历史正常试车的数据统计分析,每个参数总在一定范围变化,根据公式pto2测点故障模拟如图5(b)所示,由于低温的工作条件,空气中微量水蒸气结冰形成冰堵,此时的空气储罐的压力会瞬间升高,在冰堵后续的管路压力会有所降低,此时的压力波动在3.05~3.45mpa之间。

[0078]

s3:采用液体某型号发动机试车数据进行故障信号验证。根据具体实施方式中的步骤进行数据增强、样本划分、特征提取、特征优选等过程得到用于支持向量数据描述模型训练和测试的样本集。

[0079]

s4:采用变异粒子群优化svdd关键参数,通过团体协作来完成最终的寻优目标。将得出的最优关键参数用于建立评估模型。在粒子经过50次迭代后得出惩罚因子c为0.51,核参数δ为120.51。

[0080]

s5:采用上述最优超参数训练svdd模型,将测试集喂入训练好的验证模型,结果图6所示。图中实线表示超球体半径,半径内数据为正常状态下样本;虚线为测试样本。由图可知在第5.4s处开始出现异常,与图5的故障发生时刻一致,即可验证阀门冰堵故障模拟的正确性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1