基于机器人铣削稳定性提升的工艺调控方法及装置

1.本发明涉及处理领域,特别涉及一种基于机器人铣削稳定性提升的工艺调控方法、装置、电子设备、计算机可读存储介质。

背景技术:

2.随着制造领域的不断发展,机器人已不仅仅用于简单的焊接、搬运和喷涂等不要求高精度作业的领域,而逐渐向磨抛、钻铣等领域发展。相对于机床加工,机器人具有明显的优势,更广的加工范围为大型复杂结构的加工提供了可能,并且其性价比更高,灵活性更强,因此更适合对船舶、航天航空、风电以及汽车制造等领域的大型复杂结构件进行加工,对自动化制造水平的提高和加工成本的降低具有显著作用。

3.然而,相对于磨抛与钻削,目前机器人应用于铣削加工领域相对较少,除了加工精度问题尚未得到很好的解决,限制其应用的原因主要是机器人弱刚性结构导致的机器人铣削颤振效应,不仅严重制约加工表面质量,且加速刀具磨损,甚至可能损害加工装备的精度。

4.如何对工艺进行调控从而避免颤振效应、提升机器人铣削稳定性成为亟待解决的问题。

技术实现要素:

5.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的基于机器人铣削稳定性提升的工艺调控方法、装置、电子设备、计算机可读存储介质。

6.本发明的一个实施例提供一种基于机器人铣削稳定性提升的工艺调控方法,该方法包括:

7.基于模态耦合颤振预测模型对刀具进给方向进行优化;

8.通过再生颤振预测模型对冗余角进行优化;

9.根据优化后的刀具进给方向与冗余角对加工参数进行优化,所述加工参数包括主轴转速和轴向切深。

10.可选地,所述基于模态耦合颤振预测模型对刀具进给方向进行优化,包括:

11.建立模态耦合颤振预测模型,在主轴转速、进给速度和径向切深确定的情况下,基于所述模态耦合颤振预测模型预测模态耦合颤振是否产生,获得不同刀具进给方向与轴向切深的模态耦合颤振预测结果;

12.根据所述不同刀具进给方向与轴向切深的模态耦合颤振预测结果对刀具进给方向进行优化。

13.可选地,所述模态耦合颤振预测模型包括:

14.当时,产生模态耦合颤振;

15.其中,k'

x

=k

x-k

p

sinα0cosγ0,k'y=k

y-k

p

cosα0sinγ0;k

x

和ky为机器人加工系统主

刚度;k

p

为切削刚度;工件坐标系x轴与刀具进给方向一致;α0为主刚度坐标系与刀具坐标系的夹角;γ0为铣削合力与主刚度坐标系x轴的夹角,且γ0=β0+γ-α0;β0为铣削合力与工件坐标系x轴的夹角,γ为工件坐标系与刀具坐标系的夹角,即刀具进给方向。

16.可选地,所述通过再生颤振预测模型对冗余角进行优化,包括:

17.建立再生颤振预测模型,在主轴转速、进给速度、径向切深确定的情况下,基于所述再生颤振预测模型确定各个可达的冗余角对应的极限切削深度,获得冗余角与极限切削深度的稳定性预测图;

18.根据所述冗余角与极限切削深度的稳定性预测图对冗余角进行优化。

19.本发明的另一个实施例提供一种基于机器人铣削稳定性提升的工艺调控装置,包括:

20.刀具进给方向优化单元,用于基于模态耦合颤振预测模型对刀具进给方向进行优化;

21.冗余角优化单元,用于通过再生颤振预测模型对冗余角进行优化;

22.加工参数优化单元,用于根据优化后的刀具进给方向与冗余角对加工参数进行优化,所述加工参数包括主轴转速和轴向切深。

23.可选地,所述刀具进给方向优化单元进一步用于:

24.建立模态耦合颤振预测模型,在主轴转速、进给速度和径向切深确定的情况下,基于所述模态耦合颤振预测模型预测模态耦合颤振是否产生,获得不同刀具进给方向与轴向切深的模态耦合颤振预测结果;

25.根据所述不同刀具进给方向与轴向切深的模态耦合颤振预测结果对刀具进给方向进行优化。

26.可选地,所述模态耦合颤振预测模型包括:

27.当时,产生模态耦合颤振;

28.其中,k'

x

=k

x-k

p

sinα0cosγ0,k'y=k

y-k

p

cosα0sinγ0;k

x

和ky为机器人加工系统主刚度;k

p

为切削刚度;工件坐标系x轴与刀具进给方向一致;α0为主刚度坐标系与刀具坐标系的夹角;γ0为铣削合力与主刚度坐标系x轴的夹角,且γ0=β0+γ-α0;β0为铣削合力与工件坐标系x轴的夹角,γ为工件坐标系与刀具坐标系的夹角,即刀具进给方向。

29.可选地,所述冗余角优化单元进一步用于:

30.建立再生颤振预测模型,在主轴转速、进给速度、径向切深确定的情况下,基于所述再生颤振预测模型确定各个可达的冗余角对应的极限切削深度,获得冗余角与极限切削深度的稳定性预测图;

31.根据所述冗余角与极限切削深度的稳定性预测图对冗余角进行优化。

32.本发明的另一个实施例提供一种电子设备,其中,该电子设备包括:

33.处理器;以及,

34.被安排成存储计算机可执行指令的存储器,所述可执行指令在被执行时使所述处理器执行上述的方法。

35.本发明的另一个实施例提供一种计算机可读存储介质,其中,所述计算机可读存储介质存储一个或多个程序,所述一个或多个程序当被处理器执行时,实现上述的方法。

36.本发明的有益效果是,本发明基于模态耦合颤振预测模型对刀具进给方向进行优

化,通过再生颤振预测模型对冗余角进行优化,根据优化后的刀具进给方向与冗余角对加工参数进行优化。本发明综合考虑进给方向、加工位姿和工艺参数,综合考虑模态耦合颤振和再生颤振两种效应,通过对工艺进行调控从而避免颤振效应,实现了机器人铣削稳定性的提升。

附图说明

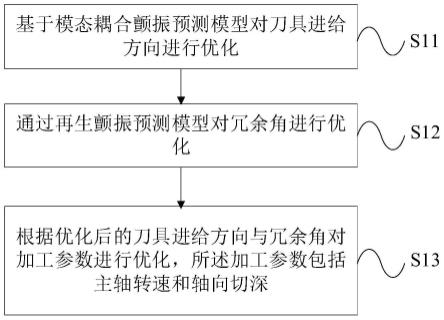

37.图1为本发明一个实施例的基于机器人铣削稳定性提升的工艺调控方法的流程示意图;

38.图2为本发明一个实施例的刀具坐标系、工件坐标系和主刚度坐标系的示意图;

39.图3为本发明一个实施例的模态耦合颤振预测结果的示意图;

40.图4为本发明一个实施例的冗余角与极限切削深度的稳定性预测图;

41.图5为本发明一个实施例的优化前后两加工位姿下的再生颤振铣削稳定性叶瓣图;

42.图6为本发明一个实施例的基于机器人铣削稳定性提升的工艺调控装置的结构示意图;

43.图7示出了根据本发明一个实施例的电子设备的结构示意图;

44.图8示出了根据本发明一个实施例的计算机可读存储介质的结构示意图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

46.加工颤振主要由模态耦合颤振和再生颤振两种效应所引起。模态耦合颤振是由于机器人加工系统质量在各自由度方向上同时振动且振幅与相位不同所引起的,而机器人结构的低刚度特性以及不同方向刚度差显著是导致模态耦合颤振容易产生的主要因素。再生颤振是指在加工过程中,由于前一刀齿留下的波纹表面与当前刀齿生成的波纹表面存在相位差,导致切屑厚度和切削力发生变化。

47.目前针对机器人铣削颤振预测的方法仅考虑单一的模态耦合颤振效应或再生颤振效应,然而机器人结构特性决定了两种颤振都可能存在于铣削过程中,因此应综合考虑两种颤振进行机器人铣削工艺调控。

48.图1为本发明一个实施例的基于机器人铣削稳定性提升的工艺调控方法的流程示意图。如图1所示,该方法包括:

49.s11:基于模态耦合颤振预测模型对刀具进给方向进行优化;

50.可理解的是,对于同一套机器人加工系统,存在一个较为固定的刀具进给方向范围容易发生模态耦合颤振,并不随加工位姿的变化而变化。本发明实施例可基于模态耦合颤振预测模型确定给定的机器人加工系统容易发生模态耦合颤振的刀具进给方向范围,并在满足加工精度、质量与效率的情况下,避免选取容易发生模态耦合颤振的刀具进给方向。因此可以通过调整刀具进给方向避免模态耦合颤振发生。

51.s12:通过再生颤振预测模型对冗余角进行优化;

52.需要说明的是,将机器人绕刀轴坐标系沿刀轴方向旋转任意角度,可在不改变加

工位置和刀轴方向的情况下实现不同位姿下的加工,该旋转角定义为冗余角。

53.机器人加工系统所使用的加工位姿对刀尖动力学特性具有不可忽视的影响,因此加工位姿的优选是避免再生颤振的方法之一。而机器人加工系统具有运动冗余的优点,对于相同的加工位置和刀轴方向能够实现不同的机器人姿态,通过对冗余角的优化进而优化加工位姿。

54.s13:根据优化后的刀具进给方向与冗余角对加工参数进行优化,所述加工参数包括主轴转速和轴向切深。

55.可理解的是,本发明在优化后的刀具进给方向与冗余角下通过再生颤振预测模型对加工参数进行优化,从而确定避免颤振发生的优选工艺组合。

56.本发明实施例的基于机器人铣削稳定性提升的工艺调控方法,基于模态耦合颤振预测模型对刀具进给方向进行优化,通过再生颤振预测模型对冗余角进行优化,根据优化后的刀具进给方向与冗余角对加工参数进行优化。本发明综合考虑进给方向、加工位姿和工艺参数,综合考虑模态耦合颤振和再生颤振两种效应,通过对工艺进行调控从而避免颤振效应,实现了机器人铣削稳定性的提升。

57.在本发明实施例的一种可选的实施方式中,所述基于模态耦合颤振预测模型对刀具进给方向进行优化,包括:

58.建立模态耦合颤振预测模型,在主轴转速、进给速度和径向切深确定的情况下,基于所述模态耦合颤振预测模型预测模态耦合颤振是否产生,获得不同刀具进给方向与轴向切深的模态耦合颤振预测结果;

59.根据所述不同刀具进给方向与轴向切深的模态耦合颤振预测结果对刀具进给方向进行优化。

60.具体地,所述模态耦合颤振预测模型包括:

61.当时,产生模态耦合颤振;

62.其中,k'

x

=k

x-k

p

sinα0cosγ0,k'y=k

y-k

p

cosα0sinγ0;k

x

和ky为机器人加工系统主刚度;k

p

为切削刚度;工件坐标系x轴与刀具进给方向一致;α0为主刚度坐标系与刀具坐标系的夹角;γ0为铣削合力与主刚度坐标系x轴的夹角,且γ0=β0+γ-α0;β0为铣削合力与工件坐标系x轴的夹角,γ为工件坐标系与刀具坐标系的夹角,即刀具进给方向。

63.在实际应用中,如图2所述,建立刀具坐标系{c}、工件坐标系{w}和主刚度坐标系{k}。工件坐标系{w}x轴xw与刀具进给方向一致,γ为工件坐标系{w}与刀具坐标系{c}的夹角,即刀具进给方向;α0为主刚度坐标系{k}与刀具坐标系{c}的夹角;β0为铣削合力f与工件坐标系{w}x轴xw的夹角;β为铣削合力与刀具坐标系{c}x轴xc的夹角,且β=β0+γ;γ0为铣削合力f与主刚度坐标系{k}x轴xk的夹角,且γ0=β0+γ-α0。

[0064][0065]

根据上述公式(1)可分析模态耦合颤振的产生条件。首先,当λ均为负实数时,系统稳定;当λ为复数时,系统不稳定。因此当

[0066]

[0067]

成立时,系统不稳定区域为

[0068][0069]

只有当k

p

>|k'

x-k'y|时公式(3)才存在成立的可能性。因此,可将公式(3)作为判断模态耦合颤振是否发生的依据。

[0070]

根据公式(2),机器人加工系统主刚度k

x

和ky以及主刚度坐标系{k}与刀具坐标系{c}的夹角α0由加工位姿决定,可通过对冗余角的优化进而优化加工位姿;切削刚度k

p

主要与加工参数有关,γ0与刀具进给方向相关,因此通过调整加工参数与刀具进给方向来避免铣削时模态耦合颤振的发生。

[0071]

在实际应用的一个具体实施方式中,选取机器人位姿为(-70.86

°

,-65.67

°

,112.68

°

,-28.35

°

,-52.38

°

,-75.63

°

),主轴转速n为500r/min,进给速度f为0.05m/s,径向切深ae为5mm,基于前述模态耦合颤振预测模型预测模态耦合颤振是否产生,如图3所示,绘制出不同进给方向γ与轴向切深a

p

下以逆铣方式进行加工的模态耦合颤振预测图。图中曲线包络的区域为预测发生模态耦合颤振区域,其余为预测稳定加工区域。从图3可以看出,进给方向在90

°

~120

°

、270

°

~300

°

的范围内容易发生模态耦合颤振。因此,需要在上述范围之外确定刀具进给方向。

[0072]

进一步地,所述通过再生颤振预测模型对冗余角进行优化,包括:

[0073]

建立再生颤振预测模型,在主轴转速、进给速度、径向切深确定的情况下,基于所述再生颤振预测模型确定各个可达的冗余角对应的极限切削深度,获得冗余角与极限切削深度的稳定性预测图;

[0074]

根据所述冗余角与极限切削深度的稳定性预测图对冗余角进行优化。

[0075]

在实际应用中,再生颤振预测模型为考虑再生效应的二自由度颤振预测模型,并可利用全离散法对其进行求解。

[0076]

具体地,考虑再生效应的二自由度颤振预测模型如公式(4)所示:

[0077][0078]

其中,m、c、k分别为模态质量、模态阻尼和模态刚度,a

p

为轴向切深;h

xx

、h

xy

、h

yx

、h

yy

如公式(5)所示:

[0079][0080]

其中,k

tc

和k

rc

分别为切向与径向切削力系数;为铣刀第j个刀齿的角位置,可表示为公式(6):

[0081][0082]

其中,ω为转速,n为刀齿数;

[0083]

窗函数g(φj(t))用于判别铣刀第j个刀齿是否处于切削状态,可表示为公式(7):

[0084][0085]

其中,与分别为第j个刀齿的切入角与切出角:

[0086][0087]

其中,ae为径向切深,d为刀具直径。

[0088]

定义将公式(4)转换为状态方程得:

[0089][0090]

其中,a0为恒定矩阵,表示系统的时不变特性,b(t)为周期系数矩阵,分别表示如下;u(t)为状态项,u(t-t)为时滞项。

[0091][0092]

在实际应用中,可选的冗余角在机器人系统可达范围内有无限个,将机器人本体绕刀轴坐标系旋转不同的角度可实现不同的冗余角θ

x

的选取。本发明实施例对每一个可达的冗余角对应的加工位姿求解其运动学逆解,确定各关节角后即可基于前述再生颤振预测模型确定对应的极限切削深度a

plim

获得冗余角与极限切削深度的稳定性预测图。然后,根据所述冗余角与极限切削深度的稳定性预测图对冗余角进行优化。

[0093]

在实际应用的一个具体实施方式中,选取主轴转速n为3000r/min,进给速度f为

0.05m/s,径向切深ae为1mm,利用以上方法得出关于冗余角与极限切削深度的稳定性预测图如4所示,图中扇形为机器人在选定的加工位置下的可达位姿区域,其中灰色区域为稳定加工区域,白色区域为再生颤振区域。

[0094]

以下对本发明实施例所提出的工艺调控方法进行铣削验证。对于加工位姿为(-81.18,-56.37,87.77,-3.63,-31.87,4.02)时的加工位置与刀轴方向,根据模态耦合颤振预测结果优选刀具进给方向为0

°

,根据图4所示的考虑冗余角的再生颤振预测结果优选使稳定极限切深较大的冗余角为100

°

,此时的加工位姿为(-73.65,-52.35,79.86,65.98,-51.48,-53.14)。图5为优化前后两加工位姿下的再生颤振铣削稳定性叶瓣图,图中虚线为未优化位姿下的预测结果,实线为优化位姿下的预测结果,

‘●’

表示优化后的加工参数组合。从图5中可以很明显的看出优化后铣削稳定域扩大,可选取更大的轴向切深从而增加材料去除率,提升加工效率。基于以上颤振预测结果将刀具进给方向优化为0

°

,将加工系统冗余角优化为100

°

,进而将优化前后的再生颤振稳定域进行了对比,结果显示所提出的工艺调控方法可以有效的扩大铣削稳定域范围,从而可通过选取更大的轴向切深以增加材料去除率,提升加工效率。

[0095]

图6为本发明一个实施例的基于机器人铣削稳定性提升的工艺调控装置的结构示意图。如图6所示,该装置包括:

[0096]

刀具进给方向优化单元61,用于基于模态耦合颤振预测模型对刀具进给方向进行优化;

[0097]

冗余角优化单元62,用于通过再生颤振预测模型对冗余角进行优化;

[0098]

加工参数优化单元63,用于根据优化后的刀具进给方向与冗余角对加工参数进行优化,所述加工参数包括主轴转速和轴向切深。

[0099]

本发明实施例的基于机器人铣削稳定性提升的工艺调控装置,基于模态耦合颤振预测模型对刀具进给方向进行优化,通过再生颤振预测模型对冗余角进行优化,根据优化后的刀具进给方向与冗余角对加工参数进行优化。本发明综合考虑进给方向、加工位姿和工艺参数,综合考虑模态耦合颤振和再生颤振两种效应,通过对工艺进行调控从而避免颤振效应,实现了机器人铣削稳定性的提升。

[0100]

在本发明实施例的一种可选的实施方式中,刀具进给方向优化单元61进一步用于:

[0101]

建立模态耦合颤振预测模型,在主轴转速、进给速度和径向切深确定的情况下,基于所述模态耦合颤振预测模型预测模态耦合颤振是否产生,获得不同刀具进给方向与轴向切深的模态耦合颤振预测结果;

[0102]

根据所述不同刀具进给方向与轴向切深的模态耦合颤振预测结果对刀具进给方向进行优化。

[0103]

具体地,所述模态耦合颤振预测模型包括:

[0104]

当时,产生模态耦合颤振;

[0105]

其中,k'

x

=k

x-k

p

sinα0cosγ0,k'y=k

y-k

p

cosα0sinγ0;k

x

和ky为机器人加工系统主刚度;k

p

为切削刚度;工件坐标系x轴与刀具进给方向一致;α0为主刚度坐标系与刀具坐标系的夹角;γ0为铣削合力与主刚度坐标系x轴的夹角,且γ0=β0+γ-α0;β0为铣削合力与工件坐标系x轴的夹角,γ为工件坐标系与刀具坐标系的夹角,即刀具进给方向。

[0106]

冗余角优化单元62进一步用于:

[0107]

建立再生颤振预测模型,在主轴转速、进给速度、径向切深确定的情况下,基于所述再生颤振预测模型确定各个可达的冗余角对应的极限切削深度,获得冗余角与极限切削深度的稳定性预测图;

[0108]

根据所述冗余角与极限切削深度的稳定性预测图对冗余角进行优化。

[0109]

需要说明的是,上述实施例中的基于机器人铣削稳定性提升的工艺调控装置可分别用于执行前述实施例中的方法,因此不再一一进行具体的说明。

[0110]

综上所述,本发明基于模态耦合颤振预测模型对刀具进给方向进行优化,通过再生颤振预测模型对冗余角进行优化,根据优化后的刀具进给方向与冗余角对加工参数进行优化。本发明综合考虑进给方向、加工位姿和工艺参数,综合考虑模态耦合颤振和再生颤振两种效应,通过对工艺进行调控从而避免颤振效应,实现了机器人铣削稳定性的提升。

[0111]

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0112]

需要说明的是:

[0113]

在此提供的算法和显示不与任何特定计算机、虚拟装置或者其它设备固有相关。各种通用装置也可以与基于在此的示教一起使用。根据上面的描述,构造这类装置所要求的结构是显而易见的。此外,本发明也不针对任何特定编程语言。应当明白,可以利用各种编程语言实现在此描述的本发明的内容,并且上面对特定语言所做的描述是为了披露本发明的最佳实施方式。

[0114]

在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0115]

类似地,应当理解,为了精简本发明并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

[0116]

本领域那些技术人员可以理解,可以对实施例中的设备中的模块进行自适应性地改变并且把它们设置在与该实施例不同的一个或多个设备中。可以把实施例中的模块或单元或组件组合成一个模块或单元或组件,以及此外可以把它们分成多个子模块或子单元或子组件。除了这样的特征和/或过程或者单元中的至少一些是相互排斥之外,可以采用任何组合对本说明书(包括伴随的权利要求、摘要和附图)中公开的所有特征以及如此公开的任何方法或者设备的所有过程或单元进行组合。除非另外明确陈述,本说明书(包括伴随的权利要求、摘要和附图)中公开的每个特征可以由提供相同、等同或相似目的的替代特征来代

替。

[0117]

此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在下面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。

[0118]

本发明的各个部件实施例可以以硬件实现,或者以在一个或者多个处理器上运行的软件模块实现,或者以它们的组合实现。本领域的技术人员应当理解,可以在实践中使用微处理器或者数字信号处理器(dsp)来实现根据本发明实施例的检测电子设备的佩戴状态的装置中的一些或者全部部件的一些或者全部功能。本发明还可以实现为用于执行这里所描述的方法的一部分或者全部的设备或者装置程序(例如,计算机程序和计算机程序产品)。这样的实现本发明的程序可以存储在计算机可读介质上,或者可以具有一个或者多个信号的形式。这样的信号可以从因特网网站上下载得到,或者在载体信号上提供,或者以任何其他形式提供。

[0119]

例如,图7示出了根据本发明一个实施例的电子设备的结构示意图。该电子设备传统上包括处理器71和被安排成存储计算机可执行指令(程序代码)的存储器72。存储器72可以是诸如闪存、eeprom(电可擦除可编程只读存储器)、eprom、硬盘或者rom之类的电子存储器。存储器72具有存储用于执行图1所示的以及各实施例中的任何方法步骤的程序代码74的存储空间73。例如,用于存储程序代码的存储空间73可以包括分别用于实现上面的方法中的各种步骤的各个程序代码74。这些程序代码可以从一个或者多个计算机程序产品中读出或者写入到这一个或者多个计算机程序产品中。这些计算机程序产品包括诸如硬盘,紧致盘(cd)、存储卡或者软盘之类的程序代码载体。这样的计算机程序产品通常为例如图8所述的计算机可读存储介质。该计算机可读存储介质可以具有与图7的电子设备中的存储器72类似布置的存储段、存储空间等。程序代码可以例如以适当形式进行压缩。通常,存储空间存储有用于执行根据本发明的方法步骤的程序代码81,即可以有诸如处理器71读取的程序代码,当这些程序代码由电子设备运行时,导致该电子设备执行上面所描述的方法中的各个步骤。

[0120]

以上所述,仅为本发明的具体实施方式,在本发明的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好的解释本发明的目的,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1