电子产品测试系统及测试方法与流程

1.本发明涉及电子产品测试技术领域,具体涉及电子产品测试系统及测试方法。

背景技术:

2.电子产品是以电能为工作基础的相关产品,主要包括:手表、智能手机、电话、电视机、影碟机、录像机、摄录机、收音机、收录机、组合音箱、激光唱机、电脑、游戏机、移动通信产品等。因早期产品主要以电子管为基础原件故名电子产品。

3.电子产品在生产点生产完成后通常需要测试人员将其送去测试设备上进行测试,在实际生产测试中,会让每个测试员工负责多个生产点位,而测试员工无法了解每个生产点位实时的生产情况,所以会导致有些生产点位的电子产品长时间未被送去测试的情况。并且测试员工也往往会根据习惯将电子产品送去较为常去的测试设备,当送去后发现测试设备可能存在测试效率异常以及排队测试的情况,会导致电子产品的测试效率降低。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供电子产品测试系统。

5.本发明的目的可以通过以下技术方案实现:

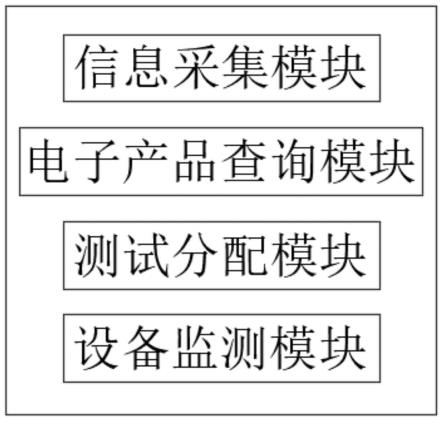

6.电子产品测试系统,包括信息采集模块,电子产品查询模块,测试分配模块,设备监测模块;

7.所述信息采集模块用于采集生产点信息,并将生产点信息发送至服务器存储;

8.所述电子产品查询模块用于测试员工通过手机终端输入工号进行查询显示,并对查询显示的生产点进行分析,具体为:

9.步骤一:将测试员工的工号与服务器内存储的生产点信息进行匹配,得到工号对应的生产点信息;

10.步骤二:获取测试员工手机终端的当前位置并将当前实时位置与生产点的所处位置进行距离差计算得到待取间距并标记为sd,将生产点的电子产品存储数量和电子产品未测试数量分别标记为pg和rc;将待取间距、电子产品存储数量、电子产品未测试数量进行归一化处理并取其数值,利用公式获取得到生产点电子产品的待取值bn,通过待取值对生产点由大到小进行排序,选取待取值最大的生产点位置在测试员工手机终端进行显示;

11.所述测试分配模块用于测试员工通过手机终端查询最佳测试设备;

12.所述设备监测模块用于根据测试设备测试电子产品的数据判断测试设备是否正常。

13.进一步的,所述测试分配模块用于测试员工通过手机终端查询最佳测试设备,具体为:

14.测试员工通过手机终端输入工号,测试分配模块获取测试员工的位置并以该位置

为圆心,以预设半径画圆得到初选范围,将当前位置在筛选范围内的测试正常设备标记为初选测试设备;

15.将初选测试设备的位置与测试员工的手机终端当前实时定位进行距离差计算获取得到测试间距并标记为lc;

16.获取得到初选测试设备的测试基值并标记为mr;

17.将当日初选测试设备所测试的后一个电子产品的测试开始时间与前一个电子产品的测试完成时间进行时间差值计算,获取得到当日单次空闲时长,将当日单次空闲时长求和并取均值得到空闲时长均值并标记为cg;

18.将测试设备、测试基值、空闲时长均值进行归一化处理并取其值,利用公式获取得到优测值gt;

19.选取优测值最大的初选测试设备为最佳测试设备,并将最佳测试设备的位置在测试员工的手机终端上进行显示。

20.进一步的,当电子产品放入初选测试设备开始测试时,将该时间标记为测试开始时间,当电子产品测试完成时,将该时间标记为测试完成时间,将测试完成时间与测试开始时间进行时间差值计算,获取得到获取初选测试设备的实际测试时长,将初选测试设备的实际测试时长进行求和处理并取均值,获取得到实测时长均值,并标记为tv,获取得到初选测试设备前30天的电子产品测试数量,并取均值,获取得到每日测试数量,并标记为se,利用公式获取得到测试基值mr。

21.进一步的,所述设备监测模块用于根据电子产品的测试数据判断测试设备是否正常,具体为:

22.设定测试设备每测试一个电子产品对应一个预期测试时长,将预期测试时长与实际测试时长进行对比,当实际测试时长大于预期测试时长时,则将该实际测试时长标记为异常测试时长,将异常测试时长减去预期测试时长,得到单次异常时长,并标记为dg,g=1,2,

……

,n,n为正整数,设定异常系数为pm;

23.利用公式计算获取得到异常总值vp,将异常测试时长所对应的测试开始时间按照时间先后排序,将相邻两个异常测试时长所对应的测试开始时间进行时间差值计算获取得到检异间隔;将所有检异间隔进行求和并取均值得到检异间隔均值并标记为qt,将异常总值和检异间隔均值进行归一化处理并取其数值,利用公式获取得到测试设备的异常值bf,当异常值大于设定阈值,则将该测试设备标记为测试异常设备,当异常值小于设定阈值,则将该测试设备标记为测试正常设备。

24.进一步的,所述生产点信息包括生产点的所处位置,电子产品存储数量,电子产品未测试数量。

25.进一步的,将测试员工与对应生产点进行绑定,根据测试员工所绑定生产点的生产点信息进行相应的分析,判断出测试员工需要最先处理的生产点,测试员工可以最先到达该生产点的位置将该生产点的电子产品送去测试设备进行测试,根据测试员工的位置以

及初选测试设备的测试信息,判断出测试员工的最佳的测试设备,测试员工可以将已取但还未测试的电子产品送去最佳的测试设备进行测试,可以根据测试设备的测试信息判断测试设备是否正常。

26.本发明的有益效果:

27.(1)通过电子产品查询模块的设置,将测试员工与对应生产点进行绑定,根据测试员工所绑定生产点的生产点信息进行相应的分析,判断出测试员工需要最先处理的生产点,测试员工可以最先到达该生产点的位置将该生产点的电子产品送去测试设备进行测试,通过测试分配模块的设置,根据测试员工的位置以及初选测试设备的测试信息,判断出测试员工的最佳的测试设备,测试员工可以将已取但还未测试的电子产品送去最佳的测试设备进行测试;

28.(2)通过设备监测模块的设置,可以根据测试设备的测试信息判断测试设备是否正常,可以避免将电子产品送去测试异常设备进行检测,从而提高电子产品测试效率。

附图说明

29.下面结合附图对本发明作进一步的说明。

30.图1是本发明的原理框图;

31.图2是本发明的流程框图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例1

34.请参阅图1-图2所示,本发明为电子产品测试系统,包括信息采集模块,电子产品查询模块,测试分配模块。

35.信息采集模块用于采集生产点信息,并将生产点信息发送至服务器存储。

36.电子产品查询模块用于测试员工通过手机终端输入工号进行查询显示,并对查询显示的生产点进行分析,具体为:

37.步骤一:将测试员工的工号与服务器内存储的生产点信息进行匹配,得到工号对应的生产点信息;生产点信息包括生产点的所处位置,电子产品存储数量,电子产品未测试数量;

38.步骤二:获取测试员工手机终端的当前位置并将当前实时位置与生产点的所处位置进行距离差计算得到待取间距并标记为sd,将生产点的电子产品存储数量和电子产品未测试数量分别标记为pg和rc;将待取间距、电子产品存储数量、电子产品未测试数量进行归一化处理并取其数值;

39.利用公式获取得到生产点电子产品的待取值bn;其中,a1、a2和a3均为预设比例系数;λ为修正因子,取值为0.8369;

40.通过待取值对生产点由大到小进行排序;

41.选取待取值最大的生产点位置在测试员工手机终端进行显示。

42.测试分配模块用于测试员工通过手机终端查询最佳测试设备,具体为:

43.步骤一:测试员工通过手机终端输入工号,测试分配模块获取测试员工的位置并以该位置为圆心,以预设半径画圆得到初选范围,将当前位置在筛选范围内的测试正常设备标记为初选测试设备;

44.步骤二:将初选测试设备的位置与测试员工的手机终端当前实时定位进行距离差计算获取得到测试间距并标记为lc;

45.步骤三:获取得到初选测试设备的测试基值并标记为mr;

46.步骤四:将当日初选测试设备所测试的后一个电子产品的测试开始时间与前一个电子产品的测试完成时间进行时间差值计算,获取得到当日单次空闲时长,将当日单次空闲时长求和并取均值得到空闲时长均值并标记为cg;

47.步骤五:将测试设备、测试基值、空闲时长均值进行归一化处理并取其值,利用公式获取得到优测值gt;其中,b1、b2、b3均为预设比例系数;

48.步骤六:选取优测值最大的初选测试设备为最佳测试设备,并将最佳测试设备的位置在测试员工的手机终端上进行显示。

49.获取初选测试设备当电子产品放入测试设备开始测试时,将该时间标记为测试开始时间,当电子产品测试完成时,将该时间标记为测试完成时间,将测试完成时间与测试开始时间进行时间差值计算,获取得到电子产品的实际测试时长,将实际测试时长进行求和处理并取均值,获取得到实测时长均值,并标记为tv,获取得到初选测试设备前30天的电子产品测试数量,并取均值,获取得到每日测试数量,并标记为se;

50.利用公式获取得到测试基值mr;其中,c1、c2均为预设比例系数。

51.实施例2

52.在实施例1的基础上,还包括设备监测模块,设备监测模块用于根据电子产品的测试数据判断测试设备是否正常,具体为:

53.设定测试设备每测试一个电子产品对应一个预期测试时长,将预期测试时长与实际测试时长进行对比,当实际测试时长大于预期测试时长时,则将该实际测试时长标记为异常测试时长,将异常测试时长减去预期测试时长,得到单次异常时长,并标记为dg,g=1,2,

……

,n,n为正整数,设定异常系数为pm;

54.设置异常系数为pm,m=1,2,3,

…

m;m为正整数;p1《p2《p3《

…

《pm,回应系数均对应一个单次异常时长的范围,包括(0,q1],(q1,q2],

……

,(qm-1,qm],当dg∈(0,q1],对应的回应系数取值为p1;

55.利用公式计算获取得到异常总值vp,将异常测试时长所对应的测试开始时间按照时间先后排序,将相邻两个异常测试时长所对应的测试开始时间进行时间差值计算获取得到检异间隔;将所有检异间隔进行求和并取均值得到检异间隔均值并标

记为qt,将异常总值和检异间隔均值进行归一化处理并取其数值,利用公式获取得到测试设备的异常值bf;其中,d1和d2均为预设比例系数,当异常值大于设定阈值,则将该测试设备标记为测试异常设备,当异常值小于设定阈值,则将该测试设备标记为测试正常设备。

56.本实施例的电子产品测试系统的工作过程如下:

57.通过电子产品查询模块的设置,将测试员工与对应生产点进行绑定,根据测试员工所绑定生产点的生产点信息进行相应的分析,判断出测试员工需要最先处理的生产点,测试员工可以最先到达该生产点的位置将该生产点的电子产品送去测试设备进行测试,通过测试分配模块的设置,根据测试员工的位置以及初选测试设备的测试信息,判断出测试员工的最佳的测试设备,测试员工可以将已取但还未测试的电子产品送去最佳的测试设备进行测试,通过设备监测模块的设置,可以根据测试设备的测试信息判断测试设备是否正常,可以避免将电子产品送去测试异常设备进行检测,从而提高电子产品测试效率。

58.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

59.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

60.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1