一种焦炉车辆地址编码牌的编码和解码方法与流程

本发明涉及一种焦炉车辆地址编码牌的编码和解码方法,属于电气设备控制。

背景技术:

1、焦炉车辆走行对位过程中一般应用编码牌或编码电缆方式实现对自身所处位置的识别。在采用编码牌技术时,一般是采用安装在车辆上的扫码器和解码板配合的方式对地面上的码牌进行扫描和译码识别,解码板将光电扫码器扫描出的电气信号解码成可以被车载控制系统识别的数据,进行位置识别和车辆走行对位。常用的光电扫码器采用3组以上对射光电开关,通过严密的封装来保护内部敏感的光电设备,而解码板为单片机等设备组合制造,通过采样光电扫码器内部各光电开关扫描出的信号并进行组合和译码,再将包含地址信息的数字量信号传递给车载plc。

2、扫码器和解码板配合解码的技术在实际使用中常见的问题有:1.光电扫码器需要3个以上的光电开关设备,这些设备相互之间存在逻辑和计算关系,位置不能改变,更换和维护难度大;2.光电开关和整个解码系统涉及的设备较多,结构复杂,维护不便;3.解码采用间接向车载控制系统传递的方式,信号传输中转途径多,导致故障高发;4.解码译址过程中扫描器无法测算所处当前码牌位置的绝对值地址;5.依靠编码器解码的情况下,只能解码当前的码牌号,无法测算单个码牌在整个编码地址中的绝对值地址;因此,迫切的需要一种新的方案解决上述技术问题。

技术实现思路

1、本发明正是针对现有技术中存在的问题,提供一种焦炉车辆地址编码牌的编码和解码方法,该技术方案实现焦炉车辆plc直读编码牌,减少解码设备的使用数量,提高车辆解码的可靠性,实现移动车辆对自身位置的感知。

2、为了实现上述目的,本发明的技术方案如下,一种焦炉车辆地址编码牌的编码和解码方法,所述方法包括以下步骤:

3、步骤1:制造一种适用于焦炉车辆工作特性、具备抗干扰和测距功能的编码设备;

4、步骤2:提供一种利用车载plc实现对编码牌直接译码的方法;

5、步骤3:扫描器在读取编码牌过程中测算所在编码牌相对地址位置;

6、步骤4:扫描器在读取编码牌过程中测算所在整个测距系统中绝对值地址位置;

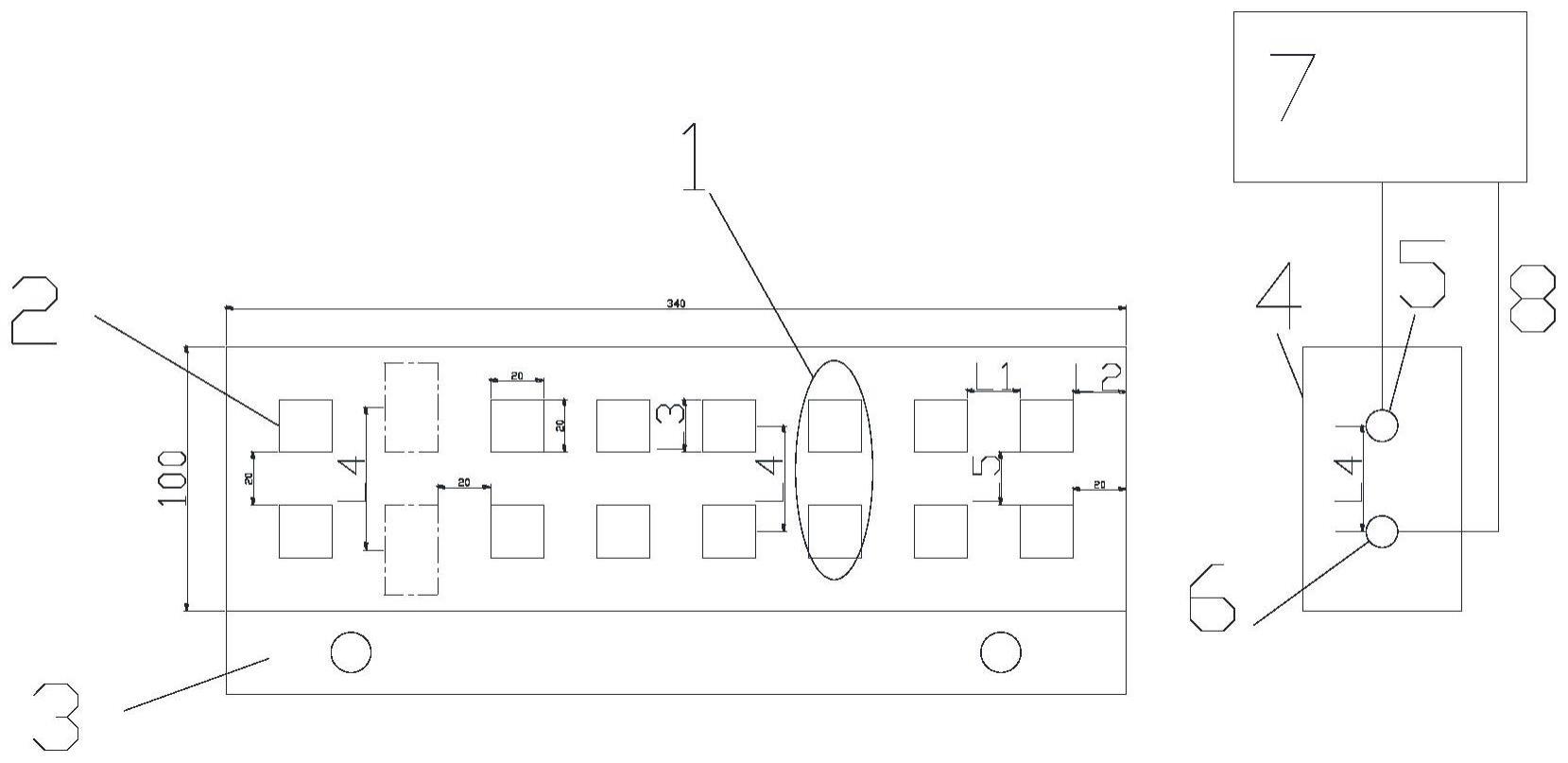

7、其中,步骤1:制造一种适用于焦炉车辆工作特性、具备抗干扰和测距功能的编码设备,具体如下:所述的编码设备包括安装在地面的编码板和安装在车辆上的编码扫描器,其中编码位采用上下两排单孔开孔的方式,码牌呈中心对称结构,各编码位的两排编码位置上各开孔在码牌上对齐排列,竖向孔边距为l5,横向孔边距为l1,各孔到码牌边缘的距离为l2,各孔的长度为l3,上下两孔中心距离为l4,即l4=l3+l5,同时考虑到车辆运行过程中的震动导致感应设备和开孔中心会上下不对齐导致扫描失效的问题,上部和下部开孔的长度l3可以分别向上和向下扩展,如图1虚线所示,确保扫描信号的稳定性,编码板编码方式采用以下规则:1.根据焦炉的特性决定编码位置所需开孔的列数,一组焦炉所要识别的码牌数在255个以内,采用8列开孔方式即可满足要求,每多一列孔,可用编码牌数量将会多一倍;2.编码牌上各列的编码位和位置与plc中的译码中间量的数值和各位号相对应,码牌上的第一列开孔中的编码位对应plc译码中间量的第0位,第二列开孔中的的编码位对应plc译码中间量的第1位,编码牌只有8列编码位的情况下,plc译码中间量只取一个字节(byte)即可,编码牌有8列到16列以内开孔的情况下,plc译码中间量取一个字(word)即可,3.编码牌上编码位竖向排列的方向上只有一个开孔,可以避免信号的干扰,每个编码位包含0、1信息,当开孔在上部时,表示该位置的编码信息为1,当开孔在下部时,表示该位置信息为0(反之也可),编码规则示例如图2所示;4.为制造和安装方便,可预制一组上下两排均开孔的编码牌,如图1所示,在安装后进行编码时,可以按照图2所述的编码规则对开孔部位进行封堵,获得相应的码牌信息;5.每列上下孔的中心位置和所经过该编码牌的扫描器内上、下部感应设备的中心对齐。

8、扫描器包含上部感应设备和下部感应设备,两只感应设备和编码牌上各编码位的孔中心对齐,上下距离也为l4,在扫描器移动经过编码牌的过程中,确保上部感应设备能对准编码牌上部开孔的中心,下部感应设备能对准编码牌下部开孔的中心。在车辆移动过程中,扫描器经过编码牌,通过码牌上不同的开孔方式使各感应设备产生不同的通断信号,并将电气通断信号传递给车载控制系统用于译码。

9、在制造出编码设备硬件后,开发一种利用车载plc实现对编码牌实现直接译码的方法,车载控制系统读取扫描器经接线传递过来的扫描器上部感应设备和下部感应设备信号,根据以下逻辑关系进行码牌译码流程:1.取样车辆的正向和方向运行信号,该信号可以来自车辆传动系统(变频或接触器正反向运行信号)或车轮上的编码器(编码器数值的增减对应车辆的正反方向);2.车辆正向走行过程中,未经过任何码牌的情况下,上、下部感应设备同时处于未被触发状态,当途径一个编码牌时,上、下部感应设备同时经过码牌边缘部位,首先会被触发,这时控制系统将译码过程置为“正向走行读码”状态,置位内部脉冲触发变量plus=0;3.当扫描器继续正向走行,经过第0列的编码位时,上部感应设备感应到是实孔而保持触发状态,下部感应设备感应到是开孔而变为非触发状态,这时plc将因感应设备触发状态的改变对内部脉冲触发变量plus进行一次加1计数,使得内部脉冲触发变量plus=1,按照编码规则,赋予plc内部译码临时变量mb0的0位为“0”。当扫描器继续正向走行,经过第1列的编码位时,上部感应设备感应到是开孔而变为非触发状态,下部感应设备感应到是实孔保持为触发状态,这时plc将因感应设备触发状态的改变对内部脉冲触发变量plus进行一次加1计数,使得内部脉冲触发变量plus=2,按照编码规则,赋予译码临时变量mb0的第1位为“1”,以此类推,当扫描器正向走行经过第7列的编码位时,上部感应设备感应到是实孔而保持触发状态,下部感应设备感应到是开孔而变为非触发状态,这时plc将因感应设备触发状态的改变对内部脉冲触发变量plus进行一次加1计数,使得内部脉冲触发变量plus=8,按照编码规则,赋予译码临时变量mb0的第7位为“0”;4.实现译码工作。由于正向走行状态中plus=8,译码临时变量mb0的各位已被赋值,这时可以算得译码临时变量mb0的各位二进制值表达式为00010010,换算成十进制值mb0=18,在扫描器保持正向走行状态下的继续进行正向走行动作时,上下部感应设备会再次被同时遮挡触发,plc在感应设备同时脉冲触发过程中将变量mb0的值传递给译码变量值mw2,实现译码和传递信号工作;5.实现复位工作,在扫描器继续保持正向走行状态下进行正向走行动作时,上、下部感应设备会移出编码牌,被同时复位进入非触发状态,plc在上、下部感应设备复位过程中将脉冲触发变量plus和译码临时变量mb0复位,即plus=0和mb0=0;6.方向改变的异常处理。由于焦炉车辆生产的特殊情况,当在正向走行状态读码过程中因生产流程的转变产生反向走行动作时,则对该状态过程中的脉冲触发变量plus值进行减法运算,当扫描器正向途径到第4列编码位时,此时plus=5,mb0的第4位被赋值为1,这时产生反向运动,扫描器到达第3列编码位时,对脉冲触发变量plus进行减法运算,此时plus=4,mb0的第3位仍然被赋值为0,以此类推,由于内部脉冲触发变量plus≠8,译码变量值mw2的值还维持原状。即使反向走行移出该编码牌区域,上、下感应设备因移出编码牌同时进入非触发状态而将变量plus和mb0复位。7.在正向走行状态过程中方向反复改变的异常处理。同样由于焦炉车辆生产的特殊情况,当在正向走行状态读码过程中因生产状况异常而反复进行正反向动作时,则对该状态过程中反向运动过程中的每次脉冲变化plus值进行减1运算,正向运动过程中的每次脉冲变化plus值进行加1运算,当扫描器正向途径到第4列编码位时,此时plus=5,mb0的第4位被赋值为1,这时产生反向运动,扫描器到达第3列编码位时,对plus进行减1运算,此时plus=4,mb0的第3位仍然被赋值为0,若运行方向又改为正向运动,当扫描器到达第4列编码位时,对plus进行加1运算,此时plus=5,mb0的第4位仍然被赋值为1,以此类推,即使继续正向走出编码牌区域,只要正向走行状态中plus=8,此时变量mb0的各位已被赋值,这时可以算得字节mb0的十进制值mb0=18,在扫描器继续保持正向走行状态进行正向走行动作时,上、下部感应设备会再次被同时遮挡触发,plc在同时脉冲触发过程中将变量mb0的值传递给其他变量值mw2,继续实现步骤4和5所述的译码和传递信号工作。在扫描器正向走出编码牌时,上、下部感应设备因移出编码牌被同时复位进入非触发状态,plc在上、下部感应设备复位过程中将脉冲触发变量plus和译码临时变量mb0复位,即plus=0和mb0=0

10、同理,当车辆反向走行过程中,未经过任何码牌的情况下,上、下部感应设备同时处于未被触发状态,实现读码的“复位”过程,即plus=9和mb0=0。当反向途径一个编码牌时,会进入如下的译码流程:1.感应设备首先会被码牌的左侧边沿同时触发(如图3所示),这时控制系统将译码过程置为“反向走行读码”状态,置位内部脉冲触发变量plus=9。2.当扫描器继续反向走行,经过第7列的编码位时,上部感应设备5感应到是实孔而保持触发状态,下部感应设备6感应到是开孔而变为非触发状态,这时plc将因感应设备触发状态的改变进行一次减1计数,使得内部脉冲触发变量plus=8,按照编码规则,赋予译码临时变量mb0的第7位为“0”。以此类推,当扫描器继续反向走行,经过第0列的编码位时,上部感应设备5感应到是实孔保持触发状态,下部感应设备6感应到是开孔而变为非触发状态,这时plc将因感应设备触发状态的改变进行一次减1计数,使得内部脉冲触发变量plus=1,按照编码规则,赋予译码临时变量mb0的第0位为“0”。3.实现译码工作。由于反向走行状态中plus=1,变量mb0的各位已被赋值,这时可以算得字节mb0的十进制值mb0=18,在扫描器继续保持反向走行状态进行反向走行动作时,上下部感应设备会再次被同时遮挡触发,plc在同时脉冲触发过程中将变量mb0的值传递给其他变量值mw2,实现译码和传递信号工作;4.实现复位工作,在扫描器继续保持反向走行状态下进行反向走行动作时,上、下部感应设备会移出编码牌,被同时复位进入非触发状态,plc在上、下部感应设备复位过程中将脉冲触发变量plus和译码临时变量mb0复位,即plus=9和mb0=0;5.方向改变以及在反向走行状态过程中方向反复改变的异常处理方式与正向译码方式相同。通过利用车载plc实现对编码牌直接译码的方法,可以使扫描器在正常单向走行工况情况下和读码牌过程中方向反复变化情况下车载控制系统对扫描器所经过码牌的顺利读取和准确译码。

11、扫描器在读取编码牌过程中测算所在编码牌相对地址位置的方法,是指在以某个编码牌边缘相对地址值为0刻度时,估算出扫描器在该编码牌上走过的行程。如图4所示,已知横向孔边距为l1,各孔到码牌边缘的距离为l2,各孔的宽度为l6,在扫描器到达图4所示的位置时,由于脉冲触发变量plus=5,可以计算出扫描器中心距离右边缘的距离l=l2+(plus-1)*l1+(plus-0.5)*l6±(l1+0.5*l6)=l2+4*l1+4.5*l6±(l1+0.5*l6),为计算方便,可以设l1=l2=l6,则可简化扫描器中心距离右边缘的距离l=l2+(plus-1)*l1+(plus-0.5)*l6±(l1+0.5*l6)=(2*plus-0.5)*l6±1.5*l6=9.5*l6±1.5*l6。

12、扫描器在读取编码牌过程中测算所在整个测距系统中绝对值地址位置的方法,是指移动车辆在区域中运行时,经过一块码牌时,可以实时估算出车辆所在区域的绝对值地址。由于焦炉大车在固定区域循环移动的特点,所经过的码牌都是按设定的位置和顺序排列的,当其正向走行时,依次经过1号、2号……直至120号编码牌,当其反向走行时,依次经过120号(2座60孔焦炉)、119号……直至1号编码牌,各码牌所对应的绝对值地址都是固定的,通过依靠扫描器所统计所经过编码牌的数量推算出正在经过的码牌号,对应找出该码牌的绝对值地址。在正向走行过程中,扫描器经过某个编码牌时,因上、下感应设备被码牌边沿同时触发,产生一个码牌累计数量计数值n,该计数值将对应唯一的一个m号的编码牌,通过在车载plc中保存m号编码牌的绝对值地址值,则在码牌累计数量计数值为n时直接调取该值并和编码牌相对地址位置值进行运算,可测算出扫描器在读取该编码牌过程中所在整个测距系统中绝对值地址位置值。在编码牌间距相同且按1-120#顺序排列的焦炉大车运行区域,若各码牌的间距均为l7,在车辆正向走行经过编码牌时,扫描器经过每一块编码牌都将对累计量n进行加1计算,在车辆反向走行经过编码牌时,扫描器经过每一块编码牌都将对累计量n进行减1计算,以0#编码牌右边缘绝对值地址为0mm值,则可实时估算出车辆所经过的编码牌绝对值位置的公式为:n*l7+l=n*l7+(2*plus-0.5)*l6±1.5*l6,当正向走行经过1#编码牌时,所估算的绝对值地址为1*l7+(2*plus-0.5)*l6±1.5*l6,再继续正向走行接触到2#码牌时,扫描器上、下部感应设备均将感应到码牌边缘实孔而保持触发状态,n通过累计加1变为2,可对应找出2#码牌的绝对值地址,在编码牌间隔均相等情况下,则可估算出扫描器所处的绝对值位置为:n*l7+l=2*l7+(2*plus-0.5)*l6±1.5*l6,同理,当扫描器正向走行到达18号编码牌时,扫描器所处的绝对值位置为n*l7+l=18*l7+(2*plus-0.5)*l6±1.5*l6,当车辆反向走行时,计算的原理和正向走行相同。

13、相对于现有技术,本发明具有如下优点,(1)车载控制系统可以直接读取编码牌的编码信息;(2)编码牌可统一制造并通过遮挡进行编码辨识,便与制造和维护;(3)采用开孔位置蕴含编码规则的方法确定码牌的信息,解码过程中有很好的抗干扰能力;(4)扫描器采用上下两只感应设备,设备安装方便,无复杂的逻辑判断关系,有利于设备的调整和维护;(5)适应扫描器正反向运动和不确定方向特殊情况下的解码,对生产流程有很好的适应性;(6)可以测算扫描器在读取码牌编码孔过程中所在码牌相对地址;(7)可以测算扫描器在读取码牌过程中所在整个测距系统绝对值地址。

- 还没有人留言评论。精彩留言会获得点赞!