电路板、服务器及服务器系统的制作方法

1.本技术涉及电子技术领域,尤其涉及一种电路板、服务器及服务器系统。

背景技术:

2.随着摩尔定律的演进,应用于数据中心服务器的中央处理器(central processing unit,cpu)等芯片功耗非常大,传统的风冷散热方式已临近瓶颈,散热效率较低。为了解决传统数据中心服务器高能耗的问题,更高效的浸没式液冷散热方案成为新的研究方向。当前业界主要是使用绝缘冷却工质作为服务器的浸没工质,该类工质不导电,能够很好的传导热量,可以极大地提高服务器的导热效率,从而降低整个数据中心服务器的能耗。但由于整个服务器都浸泡在绝缘冷却工质中,需要进一步考虑大功耗芯片的散热结构与绝缘冷却工质之间的长期兼容性问题,以保证大功耗芯片的长期可靠性。

技术实现要素:

3.本技术提供了一种电路板及服务器,将电路板的导热层与绝缘冷却工质隔离,能够解决导热层与绝缘冷却工质之间的长期兼容性问题,提升电路板的长期可靠性。

4.第一方面,本技术提供了一种电路板,电路板包括封装基板、封装盖、芯片、第一导热层、第一密封件、散热器、第二导热层、第二密封件、基板以及多个紧固件。封装盖位于封装基板的一侧,封装盖包括盖板和侧板,盖板与封装基板间隔设置,侧板连接盖板的周缘与封装基板,封装盖与封装基板合围形成容置空间。芯片位于容置空间且固定于封装基板。第一导热层连接于芯片与盖板之间。第一密封件位于所述容置空间,且环绕第一导热层设置,且密封连接盖板与封装基板。散热器位于盖板背向封装基板的一侧。第二导热层连接散热器与盖板之间。第二密封件环绕第二导热层设置,且密封连接散热器与盖板。基板位于封装基板背向封装盖的一侧,多个紧固件紧固连接基板与散热器,基板与封装基板电连接。

5.在本技术中,在第一导热层的四周环绕设置第一密封件,第一密封件密封连接封装盖的盖板和封装基板,使第一导热层处于密封区域中,从而阻止冷却工质与第一导热层接触。在第二导热层的四周环绕设置第二密封件,第二密封件密封连接散热器与盖板,使第二导热层处于密封区域中,从而阻止冷却工质与第二导热层接触。也即,通过第一密封件、第二密封件及周边结构的配合设置,使得第一导热层和第二导热层可以位于与冷却工质隔离的密封空间中,避免第一导热层和第二导热层直接接触冷却工质,电路板与冷却工质的兼容性高,从而可保证电路板的长期可靠性。散热器通过紧固件与基板进行固定,紧固件对散热器和基板均施加一定压力,用于将散热器、基板以及散热器与基板之间的各个部件层压在一起。

6.一些可能的实现方式中,第一密封件或者第二密封件中的至少一个为弹性件,且第一密封件或者第二密封件中的至少一个处于压缩状态。

7.在本技术中,弹性的第一密封件受到封装基板和盖板的挤压,从而实现与盖板及封装基板的密封连接,以使第一导热层处于密封区域中。弹性的第二密封件受到散热器和

盖板的挤压,从而实现与盖板和散热器的密封连接,以使第二导热层处于密封区域中。

8.一些可能的实现方式中,第一密封件部分或全部的材料为弹性高分子材料。

9.一些可能的实现方式中,第二密封件的材料为弹性高分子材料。

10.示例性的,第一密封件和第二密封件可以是由硅胶、丁晴橡胶或氟素橡胶等弹性高分子材料制成。第一导热层和第二导热层的材质可以相同,也可以不同。

11.在本技术中,由硅胶、丁晴橡胶、氟素橡胶等制成的第一密封件和第二密封件,与作为冷却工质的电子氟化液之间兼容性良好,且具有抗腐蚀、抗撕裂及抗压缩变形特性,可保证电路板的长期可靠性。

12.一些可能的实现方式中,第一导热层和第二导热层采用热界面材料。

13.在本技术中,芯片散发的热量通过第一导热层传递到封装盖,并从封装盖再经第二导热层传递至散热器,以进行散热。芯片的热量经由第一导热层和第二导热层能够更快地传导到散热器上,从而提高电路板整体的散热效率。

14.一些可能的实现方式中,盖板朝向封装基板的一侧设有第一凹槽,第一凹槽位于侧板与第一导热层之间,且环绕第一导热层设置,第一密封件部分嵌入第一凹槽。

15.在本技术中,在盖板朝向封装基板的一侧设置第一凹槽,第一密封件部分嵌入第一凹槽,第一凹槽在第一密封件与封装盖进行组装时,可以起到定位和/或限位的作用,使得芯片封装工序简便、易操作。并且,第一凹槽的设置还可以避免第一密封件在受到挤压时发生易位或错位,以提高密封效果。此外,第一凹槽还可以起到增加冷却工质扩散路径的作用,避免冷却工质轻易进入到第一密封件、盖板及封装基板之间密封区域。第一凹槽加工简单,可在较低的成本下提升第一密封件的密封性能。

16.一些可能的实现方式中,第一密封件的高度大于第一凹槽的底壁到封装基板的第一表面的距离之和。

17.一些可能的实现方式中,第一密封件贴靠侧板设置。

18.在本技术中,当第一密封件受到挤压时,第一密封件发生变形,第一密封件的侧壁可以密封连接封装盖的侧板,进一步增强第一密封件的密封效果。

19.一些可能的实现方式中,盖板朝向散热器的一侧设有第二凹槽,第二凹槽环绕第二导热层设置,第二密封件部分嵌入第二凹槽。

20.一些可能的实现方式中,散热器朝向封装盖的一侧设有第三凹槽,第三凹槽环绕第二导热层且设置,第二密封件部分嵌入第三凹槽。

21.在本技术中,在盖板朝向散热器的一侧设有第二凹槽,在散热器朝向封装盖的一侧设有第三凹槽,第二凹槽和第三凹槽在第二密封件与封装盖和散热器进行组装时,可以起到定位和/或限位的作用,使芯片封装工序简便、易操作。并且,第二凹槽和第三凹槽的设置还可以避免第二密封件在受到挤压时发生易位或错位,以提高密封效果。此外,第二凹槽和第三凹槽还可以起到增加冷却工质扩散路径的作用,避免冷却工质轻易进入到第二密封件、盖板及散热器之间密封区域。第二凹槽和第三凹槽加工简单,可在较低的成本下提升第二密封件的密封性能。

22.一些可能的实现方式中,电路板还包括垫片,垫片位于侧板与封装基板之间。

23.一些可能的实现方式中,封装基板具有第一表面,芯片固定于第一表面,第一密封件密封连接第一表面。或者,或者,第一密封件包括第一密封部和第二密封部,第一密封部

密封连接第二密封部与盖板,第二密封部固定于封装基板的第一表面。

24.在本技术中,在紧固件的作用下,第一密封部密封连接第二密封部与盖板。第二密封部可以对第一密封部起到支撑作用,使得第一密封部需要密封的空间减少,有助于提升第一导热层周围的密封可靠性。

25.一些可能的实现方式中,散热器包括主体及凸台,凸台固定于主体朝向封装盖的一侧,凸台包括第一部及第二部,第一部环绕第一导热层且与盖板间隔设置,第二部位于第一部的内侧且环绕第一导热层设置,第二部连接第一部。第二密封件密封连接第二部与盖板的顶面,且密封连接第一部与盖板的侧面。

26.在本技术中,散热器和盖板对第二密封件施加的压力,使得第二密封件产生弹性变形,使得第二密封件密封连接第二部与盖板的顶面,且密封连接第一部与盖板的侧面。第二密封件可以在第二导热层的四周形成双重密封保护,进一步增强第二密封件的密封效果。并且,散热器的凸台的设置还可以避免第二密封件在受到挤压时发生易位或错位,有助于提高密封效果。此外,散热器的凸台还可以起到增加冷却工质扩散路径的作用,避免冷却工质轻易进入到第二密封件、盖板及散热器之间密封区域。

27.第二方面,本技术还提供一种服务器,服务器包括前述任一项的电路板。

28.第三方面,本技术还提供一种服务器系统,服务器系统包括上述服务器和浸没式液冷装置,服务器安装于浸没式液冷装置内侧。

附图说明

29.图1a是一种服务器系统在一些实施例中的结构示意图;

30.图1b是一种服务器系统在另一些实施例中的结构示意图;

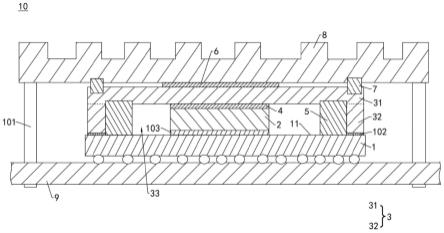

31.图2是本技术实施例提供的一种电路板的结构示意图;

32.图3是图2所示电路板沿a-a处剖开的截面结构示意图;

33.图4是图3所示电路板中第一密封件的分布示意图;

34.图5是图3所示封装盖的结构示意图;

35.图6是图3所示电路板中第二密封件的分布示意图;

36.图7是图3所示散热器的结构示意图;

37.图8是本技术实施例提供的电路板在一些实施例中的芯片封装方法的流程图;

38.图9是图2所示电路板在另一些实施例中沿a-a处剖开的截面结构示意图;

39.图10是图9所示电路板中第一密封件的分布示意图;

40.图11是图9所示封装盖的结构示意图;

41.图12是本技术实施例提供的电路板在另一些实施例中的芯片封装方法的流程图;

42.图13是图2所示电路板在再一些实施例中沿a-a处剖开的截面结构示意图;

43.图14是图13所示散热器的结构示意图;

44.图15是本技术实施例提供的电路板在再一些实施例中的芯片封装方法的流程图。

具体实施方式

45.下面将结合附图对本技术实施例中的技术方案进行描述。其中,在本技术实施例的描述中,除非另有说明,“/”表示或的意思,例如,a/b可以表示a或b;文本中的“和/或”仅

仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况,另外,在本技术实施例的描述中,“多个”是指两个或多于两个。

46.以下,术语“第一”、“第二”等用词仅用于描述目的,而不能理解为暗示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

47.本技术实施例中所提到的方位用语,例如,“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”、“侧面”、“顶”、“底”等,仅是参考附图的方向,因此,使用的方位用语是为了更好、更清楚地说明及理解本技术实施例,而不是指示或暗指所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

48.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置在

……

上”应做广义理解,例如,“连接”可以是可拆卸地连接,也可以是不可拆卸地连接;可以是直接连接,也可以通过中间媒介间接连接。其中,“固定连接”是指彼此连接且连接后的相对位置关系不变。“转动连接”是指彼此连接且连接后能够相对转动。“滑动连接”是指彼此连接且连接后能够相对滑动。

49.请参阅图1a,图1a是一种服务器系统1000在一些实施例中的结构示意图。一些实施例中,服务器系统1000可以包括服务器100和浸没式液冷装置200,服务器100安装于浸没式液冷装置200内侧。浸没式液冷装置200可以包括壳体201、冷却工质202以及冷凝器203。壳体201内侧设有密闭腔体,密闭腔体用于容纳冷却工质202。冷却工质202具有液化部分2021和气化部分2022,冷却工质202通过相变实现热传输。服务器100浸没在冷却工质202的液化部分2021中。冷凝器203可以位于壳体201外侧,例如固定于壳体201的外壁。冷凝器203可以包括出气口2031和进液口2032,出气口2031连通至冷却工质202的气化部分2022,进液口2032连通至冷却工质202的液化部分2021。冷却工质202的气化部分2022可以从出气口2031进入冷凝器203,被冷凝器203冷凝后变为液相再从进液口2032流回到壳体201的密闭腔体中。冷却工质202可以选用绝缘的冷却液,如硅矿物油或者电子氟化液等,其中,本实施例中的冷却工质202选用电子氟化液。其中,服务器100是计算机的一种,可以用于数据中心,服务器100在网络中可以为其它客户机(如电脑、智能手机、自动存取款机等终端或者火车系统等大型设备)提供计算或者应用服务。

50.在本实施例中,服务器100浸没在冷却工质202中,冷却工质202的液化部分2021直接与服务器100接触,服务器100产生的热量被冷却工质202吸收,达成对服务器100的芯片等发热元件的冷却处理。冷却工质202液化部分2021吸收的热量后气化,冷却工质202的气化部分2022被冷凝器203冷凝后变为液相,液相的冷却工质202回流至液化部分2021,此过程将在密闭腔体内周而复始进行,冷却工质202吸收的热量通过冷凝器203传导至壳体201外部,从而实现对服务器100的持续散热,以使服务器100的工作温度维持在正常的阈值范围,服务器100能够正常工作。

51.请参阅图1b,图1b是一种服务器系统1000在另一些实施例中的结构示意图。在其他一些实施例中,服务器系统1000可以包括服务器100和浸没式液冷装置200,服务器100安装于浸没式液冷装置200内侧。浸没式液冷装置200可以包括壳体201、冷却工质202以及冷凝器203。壳体201内侧设有密闭腔体,密闭腔体用于容纳冷却工质202。其中,冷却工质202

可以充满整个密闭腔体。冷凝器203可以安装于壳体201外侧。冷凝器203可以包括进液管2033和出液管2034,进液管2033和出液管2034与壳体201连通。冷却工质202可以从进液管2033进入冷凝器203内部,被冷凝器203冷却后从出液管2034流回到壳体201的密闭腔体中。

52.在本实施例中,服务器100浸没在冷却工质202中,冷却工质202直接与服务器100接触,服务器100产生的热量被冷却工质202吸收,达成对服务器100的芯片等发热元件的冷却处理。冷却工质202可以在冷凝器203内部进行循环和冷却,从而将冷却工质202吸收的热量通过冷凝器203传导至壳体201外部,以实现对服务器100的持续散热,以使服务器100的工作温度维持在正常的阈值范围,服务器100能够正常工作。

53.一些实施例中,服务器100可以包括电路板10和主板20,电路板10可以通过焊球阵列(ball grid array,bga)、或者基板栅格阵列(land grid array,lga)与主板20电连接。在其他一些实施例中,也可以在主板20上设置插座,电路板10插入插座,以电连接到主板20。

54.传统的电路板10浸没在冷却工质202的液化部分2021中时,其用于实现热传递的导热层直接与冷却工质202接触。在服务器100长期使用的过程中,导热层会不断受到流动的冷却工质202的冲刷,易出现外溢、溶解、胀开等不兼容性问题,导热层结构不稳定,导致电路板10的热传递结构可靠性差,服务器100容易因散热不足而产生故障。

55.本技术提供了一种电路板10,通过隔离电路板10的导热层与冷却工质202,能够解决导热层与冷却工质202之间的兼容性问题,提升了电路板10及应用该电路板10的服务器系统1000的长期可靠性。

56.请结合参阅图2和图3,图2是本技术实施例提供的一种电路板10的结构示意图,图3是图2所示电路板10沿a-a处剖开的截面结构示意图。

57.一些实施例中,图2所示的电路板10可以应用于图1a或图1b或其他结构的服务器100中。电路板10可以包括封装基板1、芯片2、封装盖3(lid)、第一导热层4、第一密封件5、第二导热层6、第二密封件7以及散热器8。封装盖3位于封装基板1的一侧。封装盖3包括盖板31和侧板32,盖板31与封装基板1间隔设置,侧板32连接盖板31的周缘与封装基板1,封装盖3与封装基板1合围形成容置空间33。芯片2可以是裸芯片(die)。芯片2位于容置空间33,芯片2固定于封装基板1且电连接封装基板1。第一导热层4连接于芯片2与盖板31之间,用于实现芯片2与盖板31之间的热传递。第一密封件5环绕第一导热层4设置,且密封连接盖板31与封装基板1。散热器8位于盖板31背向封装基板1的一侧。第二导热层6连接于散热器8与盖板31之间,用于实现散热器8与盖板31之间的热传递。第二密封件7环绕第二导热层6设置,且密封连接散热器8与盖板31。

58.本实施例中的电路板10,在第一导热层4的四周环绕设置第一密封件5,第一密封件5密封连接封装盖3的盖板31和封装基板1,使第一导热层4处于密封区域中,从而阻止冷却工质202(请参阅图1a或图1b)与第一导热层4接触。在第二导热层6的四周环绕设置第二密封件7,第二密封件7密封连接散热器8与盖板31,使第二导热层6处于密封区域中,从而阻止冷却工质202与第二导热层6接触。也即,通过第一密封件5、第二密封件7及周边结构的配合设置,使得第一导热层4和第二导热层6可以位于与冷却工质202隔离的密封空间中,避免第一导热层4和第二导热层6直接接触冷却工质202,电路板10与冷却工质202的兼容性高,从而可保证电路板10的长期可靠性。

59.一些实施例中,电路板10还可以包括基板9和多个紧固件101,基板9位于封装基板1背向封装盖3的一侧。多个紧固件101可以围绕散热器8的四周排布,多个紧固件101紧固连接基板9与散热器8。其中,散热器8可以根据不同情况采用散热板、散热翅片或者导热管结构。示例性的,紧固件101可以是螺柱、扣件、插销、杆、夹具等,其中,本实施例中的紧固件101可以为螺柱。其中,封装基板1电连接基板9,如封装基板1可以焊接基板9,也可以放置在基板9的插座中。

60.在本实施例中,散热器8通过紧固件101与基板9进行固定,紧固件101对散热器8和基板9均施加一定压力,用于将散热器8、基板9以及散热器8与基板9之间的各个部件层压在一起。

61.一些实施列中,第一密封件5或者第二密封件7中的至少一个为弹性件,且第一密封件5或者第二密封件7中的至少一个处于压缩状态。示例性的,第一密封件5可以为弹性件,第二密封件7可以为非弹性件。此时,第一密封件5受到封装基板1和盖板31的挤压而处于压缩状态,从而实现与盖板31及封装基板1的密封连接。第二密封件7可以通过其他方式密封连接散热器8与盖板31,如粘接等。或者,第二密封件7可以为弹性件,第一密封件5可以为非弹性件,此时第二密封件7受到散热器8和盖板31的挤压而处于压缩状态,从而实现与盖板31和散热器8的密封连接。第一密封件5可以通过其他方式密封连接盖板31与封装基板1,如粘接等。或者,第一密封件5和第二密封件7均为弹性件,此时第一密封件5及第二密封件7均受到挤压而处于压缩状态,从而第一密封件5与盖板31及封装基板1密封连接,第二密封件7与盖板31和散热器8密封连接,使得第一导热层4及第二导热层6均处于密封区域中。

62.其中,多个紧固件101施加于基板9与散热器8的紧固力可以在10公斤至30公斤的范围内,示例性的,紧固力可以为10公斤、13公斤、15.6公斤、18.2公斤、20公斤、23.4公斤、25公斤、27.1公斤、30公斤等。此外,多个紧固件101施加于基板9与散热器8的紧固力的大小也可以根据实际需要作适应性调整。

63.一些实施列中,第一密封件5的材料可以为弹性高分子材料,第二密封件7的材料也可以为弹性高分子材料。其中,第一密封件5与第二密封件7的材料可以相同,也可以不同,本技术对此不作严格限定。当多个紧固件101紧固连接基板9与散热器8时,弹性的第一密封件5受到挤压,处于压缩状态,弹性的第二密封件7受到挤压,处于压缩状态。

64.一些实施列中,第一密封件5的材料可以是硅胶、丁晴橡胶或氟素橡胶等弹性高分子材料。第二密封件7的材料可以是硅胶、丁晴橡胶或氟素橡胶等弹性高分子材料。在本实施例中,材料为硅胶、丁晴橡胶、氟素橡胶等弹性高分子材料的第一密封件5和第二密封件7,与作为冷却工质202(请参阅图1a或图1b)的电子氟化液之间兼容性良好,且具有抗腐蚀、抗撕裂及抗压缩变形特性,可保证电路板10的长期可靠性。

65.其中,第一密封件5和第二密封件7可以呈环形结构,例如第一密封件5和第二密封件7可以为密封圈。

66.一些实施例中,电路板10还可以包括垫片102,垫片102位于封装盖3的侧板32与封装基板1之间。示例性的,垫片102可以选用硅胶等弹性材料制成。其中,垫片102受到侧板32与封装基板1的挤压,从而可以密封连接侧板32与封装基板1。在本实施例中,垫片102、侧板32及封装基板1在第一导热层4的四周形成一层密封结构,并且,第一导热层4、盖板31及封装基板1在芯片2的四周形成一层密封结构。因此,第一导热层4的四周具有双层密封结构,

有助于提高电路板10的密封效果。

67.一些实施例中,第一导热层4相背的两个表面分别接触芯片2和盖板31,例如,第一导热层4可以填充于芯片2与盖板31之间。第二导热层6相背的两个表面分别接触盖板31和散热器8,例如,第二导热层6填可以充于盖板31与散热器8之间。其中,第一导热层4和第二导热层6可以均采用热界面材料(thermal interface material,tim)。热界面材料又称界面导热材料,具有较好的导热性能,能够有效地传递热量。

68.在本实施例中,芯片2散发的热量通过第一导热层4传递到封装盖3,并从封装盖3再经第二导热层6传递至散热器8,以进行散热。芯片2的热量经由第一导热层4和第二导热层6能够更快地传导到散热器8上,从而提高电路板10整体的散热效率。

69.一些实施例中,第一导热层4可以涂敷或放置在芯片2背离封装基板1一侧的表面,第一导热层4可以覆盖芯片2背离封装基板1一侧的表面的全部区域或部分区域。其中,第一导热层4能够吸收盖板31与芯片2之间的尺寸公差,从而很好的填充于芯片2与盖板31之间的空隙及表面凹凸不平的空洞,并将盖板31与芯片2之间的空气挤出,避免作为热的不良导体的空气阻碍热量在芯片2和封装盖3之间的传递。并且,第一导热层4与芯片2及封装盖3的盖板31之间的充分接触,可以减少芯片2与封装盖3之间的接触热阻,使得芯片2的热量能够更快地传导到封装盖3上,提高了电路板10整体的散热效率。此外,一些实施例中,第一导热层4还可以起到粘合芯片2和封装盖3的作用。

70.一些实施例中,第二导热层6可以通过涂敷或放置在盖板31背离封装基板1一侧的表面。第二导热层6可以覆盖封装盖3的盖板31背离封装基板1一侧的表面的全部区域或部分区域。其中,第二导热层6能够吸收封装盖3的盖板31与散热器8之间的尺寸公差,从而很好的填充于封装盖3的盖板31与散热器8之间的空隙及表面凹凸不平的空洞,将封装盖3的盖板31与散热器8之间的空气挤出,避免作为热的不良导体的空气阻碍热量在封装盖3的盖板31和散热器8之间的传递。并且,第二导热层6与封装盖3的盖板31及散热器8之间充分接触,可以减少散热器8与封装盖3的盖板31之间的接触热阻,使得盖板31的热量能够更快地传导到散热器8上,提高了电路板10整体的散热效率。此外,一些实施例中,第二导热层6还可以起到粘合芯片2和封装盖3的盖板31的作用。

71.一些实施例中,第一导热层4和第二导热层6的材质可以相同,也可以不同,本技术对此不作具体限制,实际中可以根据需要进行选择。示例性的,制备第一导热层4和第二导热层6的材料可以采用常规的碳纤维导热垫、导热硅胶垫、凝胶、硅脂、相变导热材料(如相变硅脂)或者金属(如金属铟、纳米银、铟/银合金)等热界面材料。

72.请结合参阅图3和图4,图4是图3所示电路板10中第一密封件5的分布示意图。

73.一些实施例中,第一密封件5环绕第一导热层4设置。第一密封件5可以是正方形或长方形密封圈,也可以是o形密封圈、三角形密封圈等。第一密封件5的形状还可以呈迷宫状,形成曲折的通道,以增加冷却工质202(请参阅图1a或图1b)进入第一密封件5内侧的路径。其中,第一密封件5的形状可以根据实际需要设置,本技术不对第一密封件5的形状作严格限定。

74.请结合参阅图3和图5,图5是图3所示封装盖3的结构示意图。

75.一些实施例中,第一密封件5位于封装盖3与封装基板1之间的容置空间33内。封装盖3的盖板31朝向封装基板1的一侧设有第一凹槽311,第一凹槽311位于侧板32与第一导热

层4之间,且环绕第一导热层4设置,第一密封件5部分嵌入第一凹槽311。其中,第一凹槽311的形状可以根据第一密封件5的形状作适应性变化。封装基板1具有第一表面11,芯片2固定于封装基板1的第一表面11,第一密封件5密封连接第一表面11。

76.在本实施例中,在盖板31朝向封装基板1的一侧设置第一凹槽311,第一密封件5部分嵌入第一凹槽311,第一凹槽311在第一密封件5与封装盖3进行组装时,可以起到定位和/或限位的作用,使得芯片2封装工序简便、易操作。并且,第一凹槽311的设置还可以避免第一密封件5在受到挤压时发生易位或错位,以提高密封效果。此外,第一凹槽311还可以起到增加冷却工质202扩散路径的作用,避免冷却工质202(请参阅图1a或图1b)轻易进入到第一密封件5、盖板31及封装基板1之间密封区域。第一凹槽311加工简单,可在较低的成本下提升第一密封件5的密封性能。

77.一些实施例中,第一密封件5的高度大于第一凹槽311的底壁3111到封装基板1的第一表面11的距离之和。当紧固件101紧固连接散热器8和基板9时,盖板31和封装基板1对第一密封件5施加的压力,使得第一密封件5产生弹性变形,填塞第一密封件5与第一凹槽311和封装基板1的接触面的不平处,同时产生接触压力,达到密封连接的目的。第一密封件5内侧形成密封区域以将第一导热层4与冷却工质202隔绝开。

78.示例性的,如图3至图5所示,第一密封件5可以贴靠封装盖3的侧板32设置,对应的,第一凹槽311靠近侧板32与盖板31的连接处设置。在本实施例中,当第一密封件5受到挤压时,第一密封件5发生变形,第一密封件5的侧壁可以密封连接封装盖3的侧板32,进一步增强第一密封件5的密封效果。在其他一些实施例中,第一密封件5也可以位于侧板32与第一导热层4之间的其他位置,第一凹槽311对应第一密封件5设置,本技术对此不作严格限定。

79.在其他一些实施例中,盖板31也可以不设置第一凹槽311,第一密封件5部分直接抵持盖板31,第一密封件5部分直接抵持封装基板1。盖板31和封装基板1对第一密封件5施加压力,使得第一密封件5密封连接于盖板31和封装基板1之间,本技术对此不作严格限定。

80.在其他一些实施例中,盖板31与封装基板1之间的密封结构也可以不局限于仅具有上述一层第一密封件5。例如,在其他的实施例中,第一密封件5的数量可以根据实际需要设置为多个,多个第一密封件5均环绕第一导热层4设置,且均位于封装盖3与封装基板1的容置空间33内,多个第一密封件5依次套设,形成多层密封,进一步提升电路板10的密封效果。其中,多个第一密封件5的结构及尺寸可以相同或不同。

81.请结合参阅图3和图6,图6是图3所示电路板10中第二密封件7的分布示意图。

82.一些实施例中,第二密封件7环绕第二导热层6设置。第二密封件7可以是正方形或长方形密封圈,也可以是o形密封圈、三角形密封圈等。第二密封件7的形状还可以呈迷宫状,形成曲折的通道,以增加冷却工质202(请参阅图1a或图1b)进入第二密封件7内侧的路径。其中,第二密封件7的形状可以根据实际需要设置,第二密封件7的形状可以与第一密封件5的形状相同也可以不同,本技术不对第二密封件7的形状作严格限定。

83.请结合参阅图3、图5和图7,图7是图3所示散热器8的结构示意图。

84.一些实施例中,封装盖3的盖板31朝向散热器8的一侧设有第二凹槽312,第二凹槽312环绕第二导热层6设置,第二密封件7部分嵌入第二凹槽312。散热器8朝向封装盖3的一侧设有第三凹槽81,第三凹槽81环绕第二导热层6且设置,第二密封件7部分嵌入第三凹槽

81。其中,第二凹槽312和第三凹槽81的形状根据第二密封件7的形状作适应性变化。

85.在本实施例中,在盖板31朝向散热器8的一侧设有第二凹槽312,在散热器8朝向封装盖3的一侧设有第三凹槽81,第二凹槽312和第三凹槽81在第二密封件7与封装盖3和散热器8进行组装时,可以起到定位和/或限位的作用,使芯片2封装工序简便、易操作。并且,第二凹槽312和第三凹槽81的设置还可以避免第二密封件7在受到挤压时发生易位或错位,以提高密封效果。此外,第二凹槽312和第三凹槽81还可以起到增加冷却工质202(请参阅图1a或图1b)扩散路径的作用,避免冷却工质202轻易进入到第二密封件7、盖板31及散热器8之间密封区域。第二凹槽312和第三凹槽81加工简单,可在较低的成本下提升第二密封件7的密封性能。

86.在其他一些实施例中,第二密封件7可以环绕且贴靠第二导热层6设置,也可以环绕第二导热层6但与第二导热层6间隔一定距离设置,第二凹槽312和第三凹槽81均对应第二密封件7设置。

87.一些实施例中,第二密封件7的高度大于第二凹槽312的底壁3121到第三凹槽81的底壁811的距离之和。当紧固件101紧固连接散热器8和基板9时,盖板31和散热器8对第二密封件7施加的压力使得第二密封件7产生弹性变形,填塞与第二密封件7与第二凹槽312及第三凹槽81的接触面的不平处,同时产生接触压力,达到密封的目的,在第二密封件7内侧形成密封区域以将第二导热层6与冷却工质202隔绝开。

88.在其他一些实施例中,封装盖3的盖板31也可以不设置第二凹槽312,散热器8也可以不设置第三凹槽81,第二密封件7的一端可以直接抵持盖板31,第二密封件7的另一端直接抵持散热器8。另一些实施例中,也可以封装盖3的盖板31和散热器8中的其中一者设凹槽,例如,封装盖3的盖板31不设置第二凹槽312,而散热器8设置第三凹槽81,第二密封件7的一端直接抵持封装盖3的盖板31,第二密封件7的另一端嵌入第三凹槽81。或者,封装盖3的盖板31设置第二凹槽312,而散热器8不设置第三凹槽81,第二密封件7的一端嵌入第二凹槽312,第二密封件7的另一端直接抵持散热器8。散热器8和盖板31对第二密封件7施加压力,使得第二密封件7密封连接于散热器8和盖板31之间。本技术不对第二凹槽312和第三凹槽81的具体设置作严格限定。

89.在其他一些实施例中,盖板31与散热器8之间的密封结构也可以不局限于仅具有上述一层第二密封件7。例如,在其他实施例中,第二密封件7的数量可以根据实际需要设置为多个,多个第二密封件7均环绕第二导热层6设置,多个第二密封件7依次套设,形成多层密封,进一步提升电路板10的密封效果。其中,多个第二密封件7的结构及尺寸可以相同或不同。

90.一些实施例中,盖板31上的第二凹槽312可以与第一凹槽311错开设置,确保盖板31具有较好的结构强度。其中,在垂直于盖板31的方向上,第二凹槽312可以正对侧板32设置,以减小设置第二凹槽312对封装盖3的强度影响,确保封装盖3具有较好的强度。

91.一些实施例中,封装盖3可以采用金属材料制成,如可以选用铜、铜合金、铝、铝合金、碳化合物、钢以及钢合金等。金属材料制成的封装盖3具有较高的硬度和导热系数,芯片2位于封装盖3的内侧,不仅可以为芯片2提供保护固定,而且还有助于优化电路板10的散热效果。在其他一些实施例中,封装盖3也可以选用其他导热性能较好的材料制成,本技术对此不作严格限定。封装盖3可以选用金属作为基材,并在金属基材的表面设置保护层,例如,

封装盖3可以选用铜作为基材,并在铜的表面镀镍。在本实施例中,在金属基材表面镀镍,可以提高封装盖3的耐腐蚀性和耐磨性。

92.一些实施例中,如图3所示,芯片2可以通过焊球阵列的形式安装于封装基板1的表面。示例性的,芯片2朝向封装基板1的一面可以通过多个矩阵排布的焊料球倒装焊在封装基板1的表面,并与封装基板1进行电连接。其中,封装基板1可以是印刷电路板(printed circuit board,pcb),也可以是其他类型的电路板。在其他一些实施例中,芯片2也可以通过其他形式安装于封装基板1,如通过基板栅格阵列的形式安装于封装基板1的表面。本技术对此不作严格限定。

93.其中,芯片2的底面与封装基板1之间可以设有底部填充胶103。底部填充胶103可以用于对芯片2与封装基板1之间的空隙进行填充。当芯片2可以通过焊球阵列的形式安装于封装基板1的表面时,底部填充胶103可以用于包裹焊料球。其中,底部填充胶103可以选用环氧树脂,也可以选用本领域常用的其他塑料。

94.在本实施例中,底部填充胶103可以有效提高焊料球的机械强度,并且使焊料球与芯片2和封装基板1的连接更加坚固,增强电路板10的抗跌落性能。并且,由环氧树脂制成的底部填充胶103具有良好的热传导性能,芯片2的热量可以通过底部填充胶103更快地散发到封装基板1上,避免热量堆积在芯片2的底部,有助于进一步提高芯片2散热效率。此外,环氧树脂还具有优异的绝缘性能,能够通过绝缘层保证芯片2的绝缘性,避免芯片2漏电造成短路。因此,由环氧树脂制成的底部填充胶103有助于提高芯片2的封装可靠性,能够优化芯片2工作温度环境,提高芯片2使用寿命。

95.一些实施例中,封装基板1可以通过焊球阵列的形式安装于基板9的表面。示例性的,封装基板1朝向基板9的一面可以通过多个矩阵排布的焊料球倒装焊在基板9的表面,与基板9进行电连接。在其他一些实施例中,也可以通过其他方式将封装基板1固定于基板9,本技术对此不作严格限定。其中,基板9可以是印刷电路板,也可以是其他类型的电路板。

96.在本技术实施例中,第一凹槽311、第二凹槽312以及第三凹槽81的宽度和深度可以根据芯片2大小、功耗和实际需要做适应性调整,例如当芯片2的尺寸为35mm

×

35mm、芯片2功耗为300w时,封装基板1的尺寸可以为75mm

×

75mm时,位于封装盖3的盖板31上的第一凹槽311的宽度可以在3mm至7mm的范围内,深度约1mm,第二凹槽312的宽度可以在3mm至7mm的范围内,深度约1mm,位于散热器8上的第三凹槽81的宽度可以在3mm至7mm的范围内,深度约1mm。本技术对芯片2尺寸、封装基板1尺寸、各凹槽尺寸不做严格限定。

97.在其他一些实施例中,第一密封件5也可以不通过压缩变形的方式实现密封连接封装盖3的盖板31与封装基板1,示例性的,第一密封件5相背的两个表面可以分别粘接于封装盖3的盖板31与封装基板1,以实现与封装盖3的盖板31及封装基板1之间的密封连接。第二密封件7也可以不通过压缩变形实现密封连接封装盖3的盖板31和散热器8,示例性的,第二密封件7相背的两个表面可以分别粘接于封装盖3的盖板31与散热器8,以实现与封装盖3的盖板31及散热器8之间的密封连接。

98.请结合参阅图3和图8,图8是本技术实施例提供的电路板10在一些实施例中的芯片封装方法的流程图。本技术实施例还提供了电路板10在一些实施例中的制备方法,该制备方法包括下述步骤:

99.s011:将芯片2封装于封装基板1的第一表面11。

100.s012:将第一导热层4设于芯片2背离封装基板1一侧的表面。

101.其中,当第一导热层4为凝胶、硅脂等材料时,将第一导热层4涂覆在芯片2背离封装基板1一侧的表面,当第一导热层4为碳纤维导热垫、导热硅胶垫、金属铟等材料时,将第一导热层4放置在芯片2背离封装基板1一侧的表面。

102.s013:将第一密封件5安装于封装基板1的第一表面11,第一密封件5环绕芯片2。

103.s014:将封装盖3安装于封装基板1的第一表面11,封装盖3覆盖第一密封件5和芯片2。

104.s015:将第二导热层6设于封装盖3的盖板31背离芯片2的一侧,将第二密封件7安装于封装盖3背离封装基板1一侧的表面,将封装基板1安装于基板9背离芯片2的一侧。

105.其中,当第二导热层6为凝胶、硅脂、相变硅脂等材料时,将第二导热层6涂覆在封装盖3的盖板31背离封装基板1一侧的表面,当第二导热层6为碳纤维导热垫、导热硅胶垫、金属铟等材料时,将第二导热层6放置在封装盖3的盖板31背离封装基板1一侧的表面。

106.s016:将散热器8安装于第二密封件7背离封装基板1一侧的表面,散热器8覆盖第二导热层6和第二密封件7,将散热器8与基板9通过紧固件101紧固连接,形成电路板10。

107.其中,紧固件101紧固连接基板9与散热器8,紧固件101对散热器8和基板9均施加一定压力,第一密封件5受到封装基板1和盖板31的挤压,从而与盖板31及封装基板1的密封连接。第二密封件7受到散热器8和盖板31的挤压,从而与盖板31和散热器8的密封连接。

108.请结合参阅图9至图11,图9是图2所示电路板10在另一些实施例中的沿a-a处剖开的截面示意图,图10是图9所示电路板10中第一密封件5的分布示意图,图11是图9所示封装盖3的结构示意图。本实施例可以包括前文实施例的大部分技术特征,以下主要说明两者的区别,两者相同的大部分内容不再赘述。

109.一些实施例中,电路板10可以包括封装基板1、芯片2、第一导热层4、第一密封件5、封装盖3、第二导热层6、第二密封件7、散热器8、紧固件101以及基板9。封装盖3的盖板31朝向封装基板1的一侧设有第一凹槽311,盖板31朝向散热器8的一侧设有第二凹槽312,散热器8朝向封装盖3的一侧设有第三凹槽81(图中未示出)。

110.一些实施例中,第一密封件5可以位于封装盖3与封装基板1之间的容置空间33内,第一密封件5环绕第一导热层4设置。其中,第一密封件5包括第一密封部51和第二密封部52,第一密封部51密封连接第二密封部52与盖板31,第二密封部52远离第一密封部51的一端固定于封装基板1的第一表面11。其中,第一密封部51的材料可以为弹性高分子材料。示例性的,第一密封部51的材料可以是硅胶、丁晴橡胶或氟素橡胶等弹性高分子材料。第二密封部52可以为模封件,第二密封部52的材料可以选用环氧树脂,也可以选用其他本领域常用的热固性塑料,如酚醛树脂等。示例性的,第一密封件5可以贴靠芯片2设置,也即第一密封部51和第二密封部52均贴靠芯片2设置。第一凹槽311与第一密封部51对应设置,第一密封部51背离模封件13的一端嵌入第一凹槽311。

111.在本实施例中,在紧固件101的作用下,第一密封部51密封连接于第二密封部52与盖板31之间,第二密封部52远离第一密封部51的一端固定连接封装基板1,由硬质塑料制成第二密封部52可以对第一密封部51起到支撑作用,使得第一密封部51需要密封的空间减少,有助于提升第一导热层4周围的密封可靠性。当第二密封部52和第一密封部51均贴靠芯片2设置时,第一密封部51受到第二密封部52与盖板31挤压,第一密封部51的侧壁可以抵

持,甚至密封连接芯片2,从而进一步增强第一密封部51的密封效果。

112.在其他一些实施例中,第一密封部51和第二密封部52也可以位于侧板32与第一导热层4之间的其他位置,第一凹槽311对应第第一密封部51设置,本技术对此不作严格限定。

113.一些实施例中,第一密封部51的高度大于第一凹槽311的底壁3111到第二密封部52的距离之和。当紧固件101紧固连接散热器8和基板9时,盖板31和第二密封部52对第一密封部51施加的压力使得第一密封部51产生弹性变形,填塞第一密封部51与第一凹槽311及第二密封部52的接触面的不平处,同时产生接触压力,达到密封的目的。第一密封部51与第二密封部52的内侧形成密封区域以将第一导热层4与冷却工质202(请参阅图1a或图1b)隔绝开。

114.一些实施例中,第一密封部51的形状设置可以参考前文实施例的相关描述,此处不再赘述。此外,盖板31与板体12之间并不局限于仅具有上述一层第一密封部51。具体的,在其他一些实施例中第一密封部51和第二密封部52的数量可以根据实际需要设置为多个,多个第一密封部51和多个第二密封部52均环绕第一导热层4设置,且均位于封装盖3与封装基板1的容置空间33内,多个第一密封部51和多个第二密封部52依次套设,形成多层密封,进一步提升电路板10的密封效果。其中,多个第一密封部51的结构及尺寸可以相同或不同。

115.在其他一些实施例中,第一密封件5的第一密封部51也可以不通过压缩变形的方式实现密封连接封装盖3的盖板31与第二密封部52。示例性的,第一密封部51相背的两个表面可以分别粘接于封装盖3的盖板31与第二密封部52,以实现与封装盖3的盖板31及第二密封部52之间的密封连接。第二密封件7也可以不通过压缩变形实现密封连接封装盖3的盖板31和散热器8,示例性的,第二密封件7相背的两个表面可以分别粘接于封装盖3的盖板31与散热器8,以实现与封装盖3的盖板31及散热器8之间的密封连接。

116.请结合参阅图9和图12,图12是本技术实施例提供的电路板10在另一些实施例中的芯片封装方法的流程图。本技术实施例还提供了电路板10在一些实施例中的制备方法,该制备方法包括下述步骤:

117.s021:将芯片2安装于封装基板1的第一表面11,将第二密封部52固定于封装基板1的第一表面11,第二密封部52环绕芯片2。

118.s022:将第一导热层4设于芯片2背离封装基板1一侧的表面。

119.其中,当第一导热层4为凝胶、硅脂等材料时,将第一导热层4涂覆在芯片2背离封装基板1一侧的表面,当第一导热层4为碳纤维导热垫、导热硅胶垫、金属铟等材料时,将第一导热层4放置在芯片2背离封装基板1一侧的表面。

120.s023:将第一密封部51安装于第二密封部52背离封装基板1一侧的表面,第一密封部51环绕芯片2。

121.s024:将封装盖3安装于封装基板1的第一表面11,封装盖3覆盖第一密封部51和芯片2。

122.s025:将第二导热层6设于封装盖3的盖板31背离芯片2的一侧,将第二密封件7安装于封装盖3的盖板31背离封装基板1一侧的表面,将封装基板1安装于基板9背离芯片2的一侧。

123.其中,当第二导热层6为凝胶、硅脂、相变硅脂等材料时,将第二导热层6涂覆在封装盖3的盖板31背离封装基板1一侧的表面,当第二导热层6为碳纤维导热垫、导热硅胶垫、

金属铟等材料时,将第二导热层6放置在封装盖3的盖板31背离封装基板1一侧的表面。

124.s026:将散热器8安装于第二密封件7背离封装基板1一侧的表面,散热器8覆盖第二导热层6和第二密封件7,将散热器8与基板9通过紧固件101紧固连接,形成电路板10。

125.其中,紧固件101紧固连接基板9与散热器8,紧固件101对散热器8和基板9均施加一定压力,第一密封部51受到封装基板1和盖板31的挤压,从而与盖板31及封装基板1的密封连接。第二密封件7受到散热器8和盖板31的挤压,从而与盖板31和散热器8的密封连接。

126.请结合参阅图13和图14,图13是图2所示电路板10在再一些实施例中沿a-a处剖开的截面示意图,图14是图13所示散热器8的结构示意图。本实施例可以包括前文实施例的大部分技术特征,以下主要说明两者的区别,两者相同的大部分内容不再赘述。

127.一些实施例中,电路板10可以包括封装基板1、芯片2、第一导热层4、第一密封件5、封装盖3、第二导热层6、第二密封件7以及散热器8。封装盖3可以包括盖板31和侧板32。

128.一些实施例中,散热器8可以包括凸台82和主体83,凸台82固定于主体83,且凸台82均位于主体83朝向封装盖3的一侧。凸台82可以包括第一部821和第二部822,第一部821环绕第一导热层4且与封装盖3的盖板31间隔设置。第二部822位于第一部821的内侧且环绕第一导热层4设置,第二部822连接第一部821及主体83。散热器8安装于封装盖3和第二导热层6顶侧时,散热器8的凸台82与封装盖3之间形成安装空间,第二密封件7环绕第二导热层6设置,且安装于散热器8的凸台82与封装盖3之间的安装空间。当散热器8与基板9通过紧固件101紧固后,第二密封件7密封连接于散热器8的凸台82和封装盖3之间。示例性的,第二密封件7可以包括第一连接部71和第二连接部72,第一连接部71环绕第二导热层6设置,第二连接部72环绕连接于第一连接部71的周缘,第二密封件7的截面形状可以大致呈倒“l”形状。第一连接部71密封连接凸台82的第二部822与封装盖3的盖板31的顶面,第二连接部72密封连接凸台82的第一部821与封装盖3的盖板31的侧面。

129.在本实施例中,散热器8和盖板31对第二密封件7施加的压力,使得第二密封件7产生弹性变形,第二密封件7的第一连接部71密封连接于凸台82的第二部822与封装盖3的盖板31的顶面之间,第二密封件7的第二连接部72密封连接于凸台82的第一部821与封装盖3的盖板31的侧面之间,第二密封件7可以在第二导热层6的四周形成双重密封保护,进一步增强第二密封件7的密封效果。并且,散热器8的凸台82的设置还可以避免第二密封件7在受到挤压时发生易位或错位,有助于提高密封效果。此外,散热器8的凸台82还可以起到增加冷却工质202(请参阅图1a或图1b)扩散路径的作用,避免冷却工质202轻易进入到第二密封件7、盖板31及散热器8之间密封区域。

130.在其他一些实施例中,散热器8的凸台82可以不包括第二部822。散热器8的凸台82可以环绕封装盖3的盖板31的四周,且与封装盖3的盖板31间隔设置。凸台82与主体83、盖板31之间形成安装空间。第二密封件7环绕第二导热层6设置,且安装于凸台82与主体83、盖板31之间的安装空间。示例性的,第二密封件7可以包括第一连接部71和第二连接部72,第一连接部71环绕第二导热层6设置,第二连接部72环绕连接于第一连接部71的周缘,第二密封件7的截面形状可以大致呈倒“l”形状。第二密封件7的第一连接部71密封连接于散热器8的主体83与封装盖3的盖板31之间,第二密封件7的第二连接部72密封连接于凸台82与封装盖3的盖板31的侧面之间,以形成双重密封保护。本技术不对散热器8和第二密封件7的具体设置做严格限定。

131.在其他一些实施例中,第一密封件5也可以不通过压缩变形的方式实现密封连接封装盖3的盖板31与封装基板1,示例性的,第一密封件5相背的两个表面可以分别粘接于封装盖3的盖板31与封装基板1,以实现与封装盖3的盖板31及封装基板1之间的密封连接。第二密封件7也可以不通过压缩变形实现密封连接封装盖3的盖板31和散热器8,示例性的,第一连接部71相背的两个表面可以分别粘接于散热器8的主体83与封装盖3的盖板31,第二连接部72相背的两个表面可以分别粘接于凸台82与封装盖3的盖板31的侧面。

132.请结合参阅图13和图15,图15是本技术实施例提供的电路板10在再一些实施例中的芯片封装方法的流程图。本技术实施例还提供了电路板10在一些实施例中的制备方法,该制备方法包括下述步骤:

133.s031:将芯片2封装于封装基板1的第一表面11。

134.s032:将第一导热层4设于芯片2背离封装基板1一侧的表面。

135.其中,当第一导热层4为凝胶、硅脂等材料时,将第一导热层4涂覆在芯片2背离封装基板1一侧的表面,当第一导热层4为碳纤维导热垫、导热硅胶垫、金属铟等材料时,将第一导热层4放置在芯片2背离封装基板1一侧的表面。

136.s033:将第一密封件5安装于封装基板1的第一表面11,第一密封件5环绕芯片2。

137.s034:将封装盖3安装于封装基板1的第一表面11,封装盖3覆盖第一密封件5和芯片2。

138.s035:将第二导热层6设于封装盖3的盖板31背离芯片2的一侧,将封装基板1安装于基板9背离芯片2的一侧。

139.其中,当第二导热层6为凝胶、硅脂、相变硅脂等材料时,将第二导热层6涂覆在封装盖3的盖板31背离封装基板1一侧的表面,当第二导热层6为碳纤维导热垫、导热硅胶垫、金属铟等材料时,将第二导热层6放置在封装盖3的盖板31背离封装基板1一侧的表面。

140.s036:将第二密封件7安装于封装盖3背离封装基板1一侧的表面,且将第二密封件7的第一连接部71贴靠封装盖3的盖板31的顶面,将第二密封件7的第二连接部72贴靠封装盖3的盖板31的侧面。

141.s037:将散热器8安装于第二密封件7背离封装基板1一侧的表面,散热器8覆盖第二导热层6和第二密封件7,将散热器8与基板9通过紧固件101紧固连接,形成电路板10。

142.其中,紧固件101紧固连接基板9与散热器8,紧固件101对散热器8和基板9均施加一定压力,第一密封件5受到封装基板1和盖板31的挤压,从而与盖板31及封装基板1的密封连接。第二密封件7受到散热器8和盖板31的挤压,从而与盖板31和散热器8的密封连接。

143.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1