振动特征与深度学习融合的液压柱塞泵智能故障识别方法

1.本发明涉及液压元件智能故障识别技术领域,尤其涉及振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法。

背景技术:

2.液压柱塞泵为整个液压传动系统提供动力,被喻为液压系统的“心脏”,广泛应用于工程机械、航空航天、船舶重工、深海勘探等国防和工业装备领域。液压柱塞泵在工作过程中,运行时间长、工作负载大、且工作环境恶劣,极易发生故障,一旦发生故障,轻则振动、噪声增加,降低工作效率,造成停机;重则引发机毁人亡等灾难事故,造成巨大的生命财产损失。

3.由于流体的压缩性、泵源与液压回路的流固耦合作用以及液压泵本身具有的固有机械振动,使得液压泵的故障机理复杂,故障特征信号微弱,利用常规的故障识别方法难以有效提取故障信息,很难对液压泵的早期故障作出识别。另外,随着液压技术不断朝着高精尖的方向发展,泵的结构越来越复杂,应用要求逐渐增多,液压柱塞泵作为液压系统的核心动力元件,对其故障识别技术和方法提出了更高的要求。利用人工智能方法识别和预测柱塞泵的运行状态,对其进行故障识别已成为旋转机械故障识别领域的重点研究方向,此类方法不仅具有自适应与自学习的优点,而且在液压柱塞泵故障识别中表现出了较高的检测率与鲁棒性。

4.液压柱塞泵的故障识别技术相对于其他领域机械设备的故障识别技术起步较晚,目前在国内外诸多学者的不断研究下逐步趋于成熟,传统的故障识别方法基于专家知识经验,虽然可以通过故障案例完成对故障的识别,但是存在主观性,普适性较弱;现代的故障识别方法基于浅层网络模型进行智能故障识别时,不能有效捕捉特征信息,泛化能力弱、故障识别精度低。深度学习理论作为模式识别和机器学习领域的崭新研究成果,基于此建立自学习网络模型进行故障识别在一定程度上克服了上述方法存在的不足,但其在液压柱塞泵智能故障识别方面的应用还较为鲜见。另外,液压柱塞泵实际应用环境具有复杂性,在自然环境测试中,正常运行以及发生故障的液压柱塞泵都会使设备产生振动,这种振动信号中包含了丰富的泵体运行状态信息,而且易于采集,振动特性的分析可以很好地反映液压柱塞泵设备的运转状况,同时不同类型、不同部位的故障会产生不同特征的振动,对振动信号进行监测并进行分析处理,可较好地实现对液压柱塞泵的多源状态特征提取和高精度故障识别。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供了一种振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法,可排除潜在故障威胁,降低故障造成损失,实现液压柱塞泵典型故障类别的高精度智能识别。

6.本发明是通过以下技术手段实现上述技术目的的。

7.一种振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法,主要包括以下模块:

8.1.原始信号获取:针对液压柱塞泵故障隐蔽性、复杂性等特点,选用多个振动加速度传感器,分别安装在液压柱塞泵壳体端盖的不同方向,采集反映液压柱塞泵正常状态和故障状态的多源振动一维时域信号,作为原始状态数据;

9.2.信号预处理与分析:选用时频分析方法,将采集到的振动一维时域信号转换到二维时频域进行分析,凸显隐含特征信息,构建时频特征样本库;按照一定比例对样本库进行划分,随机选取一部分作为训练样本,其余作为测试样本;

10.3.深度学习模型搭建及训练验证:构建深度学习网络模型,随机初始化模型参数,用训练样本对模型进行训练,然后将测试样本输入模型进行评估;采用dropout策略进行梯度更新,基于adam优化算法联合动量和rmsprop算法对模型进行网络参数调整,优化网络结构;模型及参数达到最优时,保存模型及参数并用测试样本进行验证;

11.4.故障类型识别:将预处理后的振动信号进行数据增强,将输入时频特征图像调整为合适大小输入到深度学习模型中,故障识别模型输出状态标签值,既可直接获得最终的故障类型识别结果。

12.所述构建的故障识别模型包括:输入层、卷积层a、最大池化层a、卷积层b、最大池化层b、卷积层c、卷积层d、卷积层e、最大池化层c、全连接层a、全连接层b和分类层;其中,信号预处理后所得二维时频图从输入层输入;卷积层a、最大池化层a、卷积层b、最大池化层b、卷积层c、卷积层d、卷积层e以及最大池化层c部分对输入样本进行特征提取;全连接层a、全连接层b和分类层完成对故障类型的识别。

13.进一步的,卷积层a、卷积层b、卷积层c、卷积层d和卷积层e的卷积核个数分别为43、116、192、192、128个,全连接层a和全连接层b的学习率为0.00014,载有线性整流函数,神经元数目分别为1674、1431个。

14.输入层的输入数据是3通道时频特征图,长和宽为224

×

224;卷积层a的步长为1,由43个大小为5

×

5卷积核组成,载有线性整流函数;卷积层b的步长为1,由116个大小为5

×

5卷积核组成,载有线性整流函数;卷积层c的步长为1,由192个大小为3

×

3卷积核组成,载有线性整流函数;卷积层d的步长为1,由192个大小为5

×

5卷积核组成,载有线性整流函数;卷积层e的步长为1,由128个大小为5

×

5卷积核组成,载有线性整流函数;最大池化层a由43个尺寸为3

×

3的池化核组成,无激活函数;最大池化层b由116个尺寸为3

×

3的池化核组成,无激活函数;最大池化层c由128个尺寸为3

×

3的池化核组成,无激活函数;全连接层a由1674个节点组成,载有线性整流函数;全连接层b由1431个节点组成,载有线性整流函数;分类层由5个节点组成。

15.进一步的,利用同步压缩小波变换方法将液压柱塞泵的振动一维时域信号变换到二维时频域后,作为输入层数据样本;输入层样本经卷积层a特征提取后,载有线性整流函数,增加神经网络各层之间的非线性关系,卷积层a输出特征进而传递至最大池化层a进行特征选择和信息过滤;最大池化层a输出数据经卷积层b特征提取后,载有线性整流函数,增加神经网络各层之间的非线性关系,卷积层b输出特征进而传递至最大池化层b进行特征选择和信息过滤;最大池化层b输出数据经卷积层c特征提取后,载有线性整流函数,增加神经网络各层之间的非线性关系,卷积层c输出特征进而传递至卷积层d、卷积层e继续进行特征

提取,经卷积层e特征提取后,载有线性整流函数,增加神经网络各层之间的非线性关系,卷积层e输出特征进而传递至最大池化层c进行特征选择和信息过滤;最大池化层c选择和过滤后的输出数据经展平处理后被传递至全连接层a进行特征提取,采用dropout策略,经全连接层a特征提取后,载有线性整流函数,增加神经网络各层之间的非线性关系,全连接层a输出数据被传递至全连接层b进行特征提取,采用dropout策略,经全连接层b特征提取后,载有线性整流函数,增加神经网络各层之间的非线性关系,全连接层b特征提取后的输出数据最终被传递至分类层进行状态分类识别。

16.本发明的有益效果在于:

17.1.本发明所述的基于振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法,将深度自学习模型应用到液压柱塞泵的故障识别上,实现了故障数据特征自提取代替人为提取故障特征的过程,实现了液压泵的智能故障识别。

18.2.本发明所述的基于振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法,基于adam优化算法联合动量和rmsprop算法进行寻优,在识别模型训练过程中,对多维超参数自动寻优,优化识别模型,提升了模型识别精度和泛化能力。

19.3.本发明所述的基于振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法,利用同步压缩小波变换时频分析方法将原始一维时域信号转换为二维时频域特征图像,融合深度学习模型强大的特征提取能力和自适应学习能力,对液压泵典型故障状态实现了高精度的识别。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本发明实施例实测液压柱塞泵典型状态振动信号的时域波形分布示意图,其中图1(a)图为正常状态下振动信号,图1(b)图为斜盘磨损状态下振动信号,图1(c)图为松靴故障状态下振动信号,图1(d)图为滑靴磨损状态下振动信号,图1(e)图为中心弹簧失效状态下振动信号。

22.图2是本发明实施例实测液压柱塞泵典型状态振动信号的部分二维时频特征图,其中图2(a)图为正常状态下振动信号,图2(b)图为斜盘磨损状态下振动信号,图2(c)图为松靴磨损状态下振动信号,图2(d)图为滑靴故障状态下振动信号,图2(e)图为中心弹簧失效状态下振动信号。

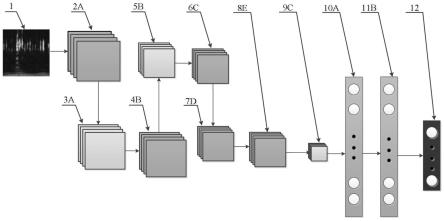

23.图3为本发明构建的故障识别模型结构简图;图中:1-输入层;2-卷积层a;3-最大池化层a;4-卷积层b;5-最大池化层b;6-卷积层c;7-卷积层d;8-卷积层e;9-最大池化层c;10-全连接层a;11-全连接层b;12-分类层。

24.图4是本发明实施例识别模型的综合性能验证结果,其中图4(a)图为训练损失曲线,图4(b)图为训练样本和测试样本的分类正确率曲线。

25.图5是本发明实施例实测液压柱塞泵典型状态数据分类结果的混淆矩阵图;图中:hx-滑靴磨损;sx-松靴故障;th-中心弹簧失效;xp-斜盘磨损;zc-正常状态。

具体实施方式

26.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

27.一种振动信号时频特征与深度学习模型相融合的液压柱塞泵智能故障识别方法,主要包括以下模块:

28.1.原始信号获取:选用多个振动加速度传感器,分别安装在液压柱塞泵壳体端盖的不同方向,采集反映液压柱塞泵正常状态和故障状态的多源振动一维时域信号,作为原始状态数据;

29.2.信号预处理与分析:选用时频分析方法,将采集到的振动一维时域信号转换到二维时频域进行分析,凸显隐含特征信息,构建时频特征样本库;按照一定比例对样本库进行划分,随机选取一部分作为训练样本,其余作为测试样本;

30.3.深度学习模型搭建及训练验证:构建深度学习网络模型,随机初始化模型参数,用训练样本对模型进行训练,然后将测试样本输入模型进行评估;采用dropout策略进行梯度更新,基于adam优化算法联合动量和rmsprop算法对模型进行网络参数调整,优化网络结构;模型及参数达到最优时,保存模型及参数并用测试样本进行验证;

31.4.故障类型识别:对预处理后的振动信号进行数据增强,将输入时频特征图像调整为合适大小输入到深度学习模型中,故障识别模型输出状态标签值,获得最终的故障类型识别结果。

32.如图3所示,本发明所述用于液压柱塞泵智能故障识别的深度学习模型,其构成包括:输入层1、卷积层2a、最大池化层3a、卷积层4b、最大池化层5b、卷积层6c、卷积层7d、卷积层8e、最大池化层9c、全连接层10a、全连接层11b和分类层12;其中,信号预处理后所得二维时频图从输入层1输入;卷积层2a、最大池化层3a、卷积层4b、最大池化层5b、卷积层6c、卷积层7d、卷积层8e以及最大池化层9c部分对输入样本进行特征提取;全连接层10a、全连接层11b和分类层12完成对故障类型的识别。

33.输入层1样本数据输出后与卷积层2a输入端连接,卷积层2a输出特征传递至最大池化层3a与最大池化层3a输入端连接。最大池化层3a输出数据端与卷积层4b输入端连接,经卷积层4b特征提取后,卷积层4b输出特征传递至最大池化层5b输入端,进行特征选择和信息过滤后;最大池化层5b输出端与卷积层6c输入端连接,卷积层6c输出特征传递至卷积层7d,卷积层7d输出端与卷积层8e输入端连接,卷积层8e继续进行特征提取,经特征提取后,与最大池化层9c输入端进行连接。最大池化层9c输出端通过信息传递通道与全连接层10a进行连接,经全连接层10a特征提取后,全连接层10a输出端经信息传递通道与全连接层11b输入端进行连接,最后全连接层11b经信息传递通道与分类层12输入端进行连接。

34.实施例:

35.搭建液压柱塞泵试验台,额定转速为1470r/min,额定压力为31.5mpa,选用3个振动加速度传感器,分别安装在液压柱塞泵壳体端盖的x轴方向、y轴方向和z轴方向,通过安装在液压柱塞泵壳体端盖三个相互垂直方向的振动加速度传感器采集不同工作压力下的液压柱塞泵5种典型状态的振动时域信号作为原始状态数据进行分析,采样频率为10khz。5种典型状态分别为正常状态zc、斜盘磨损xp、滑靴磨损hx、松靴故障sx和中心弹簧失效th。图1a为正常状态zc振动信号时域分布示意图,图1b为斜盘磨损xp振动信号时域分布示意

图,图1c为松靴故障sx振动信号时域分布示意图,图1d为滑靴磨损hx振动信号时域分布示意图,图1e为中心弹簧失效th振动信号时域分布示意图;由图1可知,直观的通过肉眼对时域波形图进行观察时,很难判断出振动信号所对应的不同的液压柱塞泵的健康状态。

36.利用同步压缩小波变换方法将振动一维时域信号变换到二维时频域,变换后得到的液压柱塞泵5种典型状态数据的部分二维时频特征图如图2所示。其中,图2a为正常状态zc振动信号二维时频域特征图,图2b为斜盘磨损xp振动信号二维时频域特征图,图2c为松靴磨损sx振动信号二维时频域特征图,图2d为滑靴故障hx振动信号二维时频域特征图,图2e为中心弹簧失效振动信号二维时频域特征图。由图2可知,不同故障类型的特征频率随时间推移变化比较微小,很难通过肉眼直观的判断出不同时频特征图所对应的故障类型。对液压柱塞泵5种典型状态的二维时频特征图构建振动信号时频特征样本库。本实施例中,每种工作压力下状态样本数据量为240个,总样本数为6000个,按照7:3的比例将样本库划分为训练样本集和测试样本集,具体样本库划分如表1所示。

37.表1样本库划分及对应标签

[0038][0039]

本发明构建的深度学习模型结构如图3所示。将上述所得液压柱塞泵5种典型状态数据的二维时频图作为输入层1的数据样本,输入层1的样本经卷积层2a特征提取后,在线性整流函数的作用下增加与各层之间的非线性关系,卷积层2a输出特征图传递至最大池化层3a进行特征选择和信息过滤;最大池化层3a输出数据经卷积层4b特征提取后,在线性整流函数的作用下增加与各层之间的非线性关系,卷积层4b输出特征图传递至最大池化层5b进行特征选择和信息过滤;最大池化层5b输出数据经卷积层6c特征提取后,在线性整流函数的作用下增加与各层之间的非线性关系,卷积层6c输出特征图传递至卷积层7d、卷积层8e继续进行特征提取,经卷积层8e特征提取后,在线性整流函数的作用下增加与各层之间的非线性关系,卷积层8e输出特征进而传递至最大池化层9c进行特征选择和信息过滤;最大池化层9c选择和过滤后的输出数据经展平处理后被传递至全连接层10a进行特征提取,采用dropout策略,经全连接层10a特征提取后,在线性整流函数的作用下增加与各层之间的非线性关系,全连接层10a输出数据被传递全连接层11b进行特征提取,采用dropout策略,经全连接层11b特征提取后,在线性整流函数的作用下增加与各层之间的非线性关系,全连接层11b特征提取后的输出数据最终被传递至分类层12进行状态分类识别。

[0040]

本实施例中,经过训练和优化更新后构建的故障识别模型的详细结构参数如表2所示:卷积层2a的卷积核个数为43个,卷积层4b的卷积核个数为116个,卷积层6c和7d的卷积核个数为192个,卷积层8e的卷积核个数128个;全连接层10a的神经元数目为1674个,线性整流函数;全连接层11b的神经元数目为1431个,载有线性整流函数;全连接层10a和全连

接层11b的学习率为0.00014;输入层1的输入数据是3通道时频特征图,长和宽为224

×

224;降采样的方式选择最大池化,池化区域为3

×

3;卷积层2a由步长为1,43个尺寸为5

×

5的卷积核组成,载有线性整流函数;最大池化层3a由43个尺寸为3

×

3的池化核组成,无激活函数;卷积层4b由步长为1,116个尺寸为5

×

5的卷积核组成,载有线性整流函数;最大池化层5b由116个尺寸为3

×

3的池化核组成,无激活函数;分类层12由5个节点组成;超参数优化结果如表2所示。

[0041]

表2模型超参数

[0042][0043][0044]

调用上述已经训练和优化好的故障识别模型,将测试样本集作为模型的输入,状态标签作为模型的输出,对识别模型的综合性能进行验证,验证结果如图4所示。由图4a训练损失曲线可知,识别模型收敛性较好;由图4b训练样本和测试样本的分类正确率曲线可知,两者之间差异较微小,说明识别模型的稳定性较好。测试验证通过,该识别模型可被应用于实测状态数据故障识别。

[0045]

为了探究同步压缩小波变换(swt)时频分析与深度学习模型相融合的识别效果,分别进行10次独立重复试验,进行验证,结果如表3所示。由结果可知,swt与深度学习网络模型相融合的方法识别效果较优,平均分类正确率可达96.69%;且标准偏差较小,仅为

0.002846,说明模型的鲁棒性较强,稳定性较好。10次独立重复试验中,某次试验结果的混淆矩阵如图5所示,每种状态的分类精确率如表4所示。由结果可知,swt与深度学习网络模型相融合的方法识别精度较高,对液压柱塞泵5种状态类别的分类精确率达到93%以上。结果表明,本发明提出的方法具有强大的自学习能力和分类识别能力,可以实现液压柱塞泵典型状态的智能故障识别,且具有较高的识别精度。

[0046]

表3融合方法的平均分类正确率

[0047][0048]

表4融合方法对每种状态的分类精确率

[0049]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1