一种利用应力响应分析的电池包壳体部件尺寸设计方法

1.本发明涉及电动汽车领域,具体是一种利用应力响应分析的电池包壳体部件尺寸设计方法。

背景技术:

2.近年来电池包系统的结构完整性和碰撞安全性一直是汽车行业所关注的焦点,电池包系统作为电动汽车上的关键核心部件,在动力供给方面起着至关重要的作用。较好的电池包系统结构设计与材料设计可以减缓外部载荷对于电池包系统内部电池模组的力学冲击,从而保证电池包系统的碰撞安全性。对于确定结构的电池包系统,其安全性能主要由关键部件的厚度和材料参数决定。若通过改变不同部件的厚度参数制造不同的电池包样件,开展实验分析来研究其振动工况下的安全性,时间成本和经济成本都会非常高昂。所以,对电池包系统应力进行预测从而指导电池包的设计,具有非常重要的工程实用价值。为了进行电池包系统的合理设计,设计人员必须基于有限元模型执行上万次分析来了解整个电池包系统的应力。如图2所示,电池包系统的部件如:下底壳、上盖、电池模组、纵梁/边、横梁/边、模组安装板、吊耳、长/短支架、加强板等必须提供幂级数次的有限元分析从而选取适当的厚度参数以满足应力要求,这个过程十分辛苦、昂贵且耗时,因此无法在汽车行业激烈的竞争中推广使用。

技术实现要素:

3.本发明的目的是提供一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

4.1)建立电池包系统有限元模型;

5.建立电池包系统有限元模型的步骤包括:

6.1.1)根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;

7.1.2)根据电池包系统的电池模组尺寸和材料,建立电池模组有限元模型;

8.建立电池模组有限元模型的步骤包括:

9.1.2.1)根据电池模组的尺寸参数,建立电池模组几何模型;

10.1.2.2)对电池模组材料进行均质化处理;

11.1.2.3)根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,从而得到电池模组有限元模型。

12.1.3)根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

13.2)设置电池包系统有限元模型部件参数;

14.所述部件参数包括电池包系统有限元模型中长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

15.3)测试在不同工况下,电池包系统有限元模型的系统应力;

16.所述工况包括挤压工况,冲击工况,振动工况;所述振动工况包括随机振动工况、正扫频振动工况和定频振动工况。

17.测试在不同工况下,电池包系统有限元模型的系统应力的方法包括:在有限元软件中定义工况的参数,并进行有限元分析,获取当前工况下的电池包系统应力;所述工况参数包括功率谱密度曲线、振动频率、幅值、挤压速度、冲击加速度。

18.4)修改电池模组有限元模型部件参数,并返回步骤3),直至获取若干电池包系统有限元模型的系统应力;

19.5)搭建径向基函数神经网络模型;根据电池包系统有限元模型部件参数、电池包系统有限元模型的系统应力建立训练数据集,并对径向基函数神经网络模型进行训练,得到应力预测模型;

20.在建立应力预测模型时,还利用测试集对应力预测模型进行测试,以验证预测模型的预测精度;

21.所述测试集的数据包括电池包系统有限元模型部件参数、电池包系统有限元模型的应力。

22.测试集和训练数据集中,电池包系统有限元模型部件参数为输入数据,电池包系统有限元模型的应力为输出数据。

23.所述径向基函数神经网络模型如下所示:

24.y=φ(k||x

i-c||)

ꢀꢀ

(1)

25.式中,φ代表径向基函数,k代表形状参数;c为中心点,||x

i-c||代表欧几里得距离;xi为输入;y为输出。

26.6)利用搭建的应力预测模型预测所有电池包系统部件参数组合下的应力;

27.7)依据预设需求条件筛选满足预设需求的电池包系统部件参数组合。

28.所述预设需求条件包括应力小于预设阈值、电池包系统部件参数处于预设范围。

29.本发明的技术效果是毋庸置疑的,本发明结合了电池包系统有限元建模和径向基函数神经网络近似预测模型,通过建立完善的电池包系统有限元模型,可获取足够的数据样本,从而能够搭建准确的近似预测模型,使得径向基函数神经网络近似预测模型具备高精度预测应力的特征,同时可依据不同的约束条件筛选获取需求下的电池包系统部件参数组合,从而为电池包壳体部件尺寸设计提供指导。

附图说明

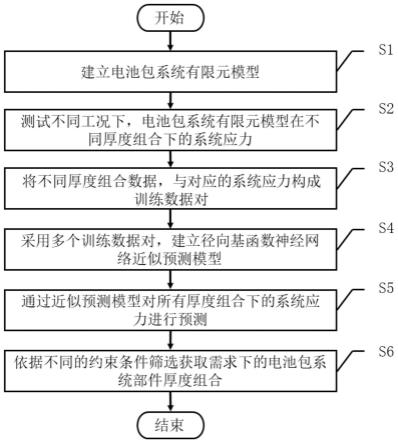

30.图1为本发明方法流程图;

31.图2为电池包系统的结构图;

32.图中,上盖1、底壳2、上下连接支架3、下支撑横梁4、长托架5、短托架6、上支架7、吊耳8、纵梁9、模组安装板10。

具体实施方式

33.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

34.实施例1:

35.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

36.1)建立电池包系统有限元模型;

37.建立电池包系统有限元模型的步骤包括:

38.1.1)根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;

39.1.2)根据电池包系统的电池模组尺寸和材料,建立电池模组有限元模型;

40.建立电池模组有限元模型的步骤包括:

41.1.2.1)根据电池模组的尺寸参数,建立电池模组几何模型;

42.1.2.2)对电池模组材料进行均质化处理;

43.1.2.3)根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,从而得到电池模组有限元模型。

44.1.3)根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

45.2)设置电池包系统有限元模型部件参数;

46.所述部件参数包括电池包系统有限元模型中长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

47.3)测试在不同工况下,电池包系统有限元模型的系统应力;

48.所述工况包括挤压工况,冲击工况,振动工况;所述振动工况包括随机振动工况、正扫频振动工况和定频振动工况。

49.测试在不同工况下,电池包系统有限元模型的系统应力的方法包括:在有限元软件中定义工况的参数,并进行有限元分析,获取当前工况下的电池包系统应力;所述工况参数包括功率谱密度曲线、振动频率、幅值、挤压速度、冲击加速度。

50.4)修改电池模组有限元模型部件参数,并返回步骤3),直至获取若干电池包系统有限元模型的系统应力;

51.5)搭建径向基函数神经网络模型;根据电池包系统有限元模型部件参数、电池包系统有限元模型的系统应力建立训练数据集,并对径向基函数神经网络模型进行训练,得到应力预测模型;

52.在建立应力预测模型时,还利用测试集对应力预测模型进行测试,以验证预测模型的预测精度;

53.所述测试集的数据包括电池包系统有限元模型部件参数、电池包系统有限元模型的应力。

54.测试集和训练数据集中,电池包系统有限元模型部件参数为输入数据,电池包系统有限元模型的应力为输出数据。

55.所述径向基函数神经网络模型如下所示:

56.y=φ(k||x

i-c||) (1)

57.式中,φ代表径向基函数,k代表形状参数;c为中心点,||x

i-c||代表欧几里得距离;xi为输入;y为输出。输出为应力,输入为电池包系统有限元模型部件参数,也即部件厚度。

58.6)利用搭建的应力预测模型预测所有电池包系统部件参数组合下的应力;

59.7)依据预设需求条件筛选满足预设需求的电池包系统部件参数组合。

60.所述预设需求条件包括应力小于预设阈值、电池包系统部件参数处于预设范围。

61.实施例2:

62.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

63.1)建立电池包系统有限元模型;

64.2)设置电池包系统有限元模型部件参数;

65.3)测试在不同工况下,电池包系统有限元模型的系统应力;

66.4)修改电池模组有限元模型部件参数,并返回步骤3),直至获取若干电池包系统有限元模型的系统应力;

67.5)搭建径向基函数神经网络模型;根据电池包系统有限元模型部件参数、电池包系统有限元模型的系统应力建立训练数据集,并对径向基函数神经网络模型进行训练,得到应力预测模型;

68.6)利用搭建的应力预测模型预测所有电池包系统部件参数组合下的应力;

69.7)依据预设需求条件筛选满足预设需求的电池包系统部件参数组合。

70.实施例3:

71.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,建立电池包系统有限元模型的步骤包括:

72.1)根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;

73.2)根据电池包系统的电池模组尺寸和材料,建立电池模组有限元模型;

74.3)根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

75.实施例4:

76.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例3,其中,建立电池模组有限元模型的步骤包括:

77.1)根据电池模组的尺寸参数,建立电池模组几何模型;

78.2)对电池模组材料进行均质化处理;

79.3)根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,从而得到电池模组有限元模型。

80.实施例5:

81.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,所述部件参数包括电池包系统有限元模型中长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

82.实施例6:

83.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,所述工况包括挤压工况,冲击工况,振动工况;所述振动工况包括随机振动工况、正扫频振动工况和定频振动工况。

84.实施例7:

85.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,测试在不同工况下,电池包系统有限元模型的系统应力的方法包括:在有限元软件中定义工况的参数,并进行有限元分析,获取当前工况下的电池包系统应力;所述工况参数包括功率谱密度曲线、振动频率、幅值、挤压速度、冲击加速度。

86.实施例8:

87.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,在建立应力预测模型时,还利用测试集对应力预测模型进行测试,以验证预测模型的预测精度;

88.所述测试集的数据包括电池包系统有限元模型部件参数、电池包系统有限元模型的应力。

89.实施例9:

90.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,测试集和训练数据集中,电池包系统有限元模型部件参数为输入数据,电池包系统有限元模型的应力为输出数据。

91.实施例10:

92.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,所述径向基函数神经网络模型如下所示:

93.φ=φ(k||x

i-c||)

ꢀꢀꢀꢀꢀꢀꢀ

(1)

94.式中,φ代表径向基函数,k代表形状参数;c为中心点,||x

i-c||代表欧几里得距离。

95.实施例11:

96.参见图1至图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,主要步骤见实施例2,其中,所述预设需求条件包括应力小于预设阈值、电池包系统部件参数处于预设范围。

97.实施例12:

98.一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

99.1)建立电池包系统有限元模型.

100.建立电池包系统有限元模型的步骤包括:

101.1.1)根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;

102.1.2)根据电池包系统的电池模组尺寸和材料,建立电池模组有限元模型;

103.建立电池模组有限元模型的步骤包括:

104.1.2.1)根据电池模组的尺寸参数,建立电池模组几何模型;

105.1.2.2)对电池模组材料进行均质化处理;

106.1.2.3)根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,从而得到电池模组有限元模型。

107.1.3)根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

108.2)设置电池包系统有限元模型部件厚度;所述部件厚度包括电池模组有限元模型中长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

109.3)测试在不同工况(如挤压工况,振动工况,冲击工况)下,电池包系统有限元模型的系统应力,其主要方法为:在有限元软件中通过定义不同的功率谱密度曲线或者是振动频率,幅值等定义不同的振动工况,或者定义挤压速度,冲击加速度等定义挤压或冲击工况,而后进行有限元分析,获取不同工况下的电池包系统应力;

110.4)修改电池包系统的有限元模型部件厚度,并返回步骤3),直至获取若干电池包系统有限元模型的应力;

111.5)根据电池包系统有限元模型部件厚度、电池包系统有限元模型的应力建立训练数据集,并以此搭建径向基函数神经网络模型,得到应力预测模型;

112.在建立应力预测模型时,还利用测试集对应力预测模型进行测试;

113.所述测试集的数据包括电池包系统有限元模型的部件厚度、电池包系统有限元模型的应力。

114.测试集和训练数据集中,电池包系统有限元模型的部件厚度为输入数据,电池包系统有限元模型的应力为输出数据。

115.所述径向基函数神经网络近似建模方法是一种使用函数逼近的单隐藏层前馈神经网络,它使用径向基的神经网络作为激活函数的函数,在数学上可以表示为:

116.φ=φ(k||x

i-c||)

117.其中,φ代表径向基函数,k代表形状参数,k的取值区间为0.2到3.0,与精度相关,c为中心点,||x

i-c||代表欧几里得距离。

118.6)利用搭建的应力预测模型预测所有电池包系统部件厚度组合下的应力;

119.7)利用径向基函数神经网络模型预测了所有电池包系统部件厚度组合下的电池包系统应力,根据不同的约束条件(如期望的应力小于某个值,某个部件厚度小于某个值),筛选获取需求下的电池包系统部件厚度组合不同。

120.实施例13:

121.参见图1及图2,一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

122.1)建立电池包系统有限元模型.

123.建立电池包系统有限元模型的步骤包括:

124.1.1)根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;所述电池包系统包括上盖1、底壳2、上下连接支架3、下支撑横梁4、长托架5、短托架6、上支架7、吊耳8、纵梁9、模组安装板10。

125.1.2)根据电池包系统的电池模组尺寸和材料,建立电池模组有限元模型;

126.建立电池模组有限元模型的步骤包括:

127.1.2.1)根据电池模组的尺寸参数,建立电池模组几何模型;

128.1.2.2)对电池模组材料进行均质化处理;

129.1.2.3)根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,从而得到电池模组有限元模型。

130.1.3)根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

131.2)设置电池模组有限元模型部件厚度;所述部件厚度包括电池模组有限元模型中

长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

132.3)测试在不同工况下,电池包系统有限元模型的应力;

133.4)修改电池包系统有限元模型的部件厚度,并返回步骤3),直至获取若干电池包系统有限元模型的应力;

134.5)根据电池包系统有限元模型的部件厚度、电池包系统有限元模型的应力建立训练数据集,并以此搭建径向基函数神经网络近似模型,得到应力预测模型;

135.在建立应力预测模型时,还利用测试集对应力预测模型进行测试;

136.所述测试集的数据包括电池包系统有限元模型的部件厚度、电池包系统有限元模型的应力。

137.测试集和训练数据集中,电池包系统有限元模型的部件厚度为输入数据,电池包系统有限元模型的应力为输出数据。

138.6)利用搭建的应力预测模型预测所有电池包系统部件厚度组合下的应力;

139.7)依据不同的约束条件筛选获取需求下的电池包系统部件厚度组合,从而为电池包壳体部件尺寸设计提供指导。

140.实施例14:

141.一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

142.s1、建立电池包系统有限元模型;

143.s2、测试不同工况下,电池包系统有限元模型在不同厚度组合下的应力;

144.s3、将不同厚度组合数据,与对应的系统应力构成训练数据对;

145.s4、采用多个训练数据对,建立径向基函数神经网络近似预测模型;

146.s5、通过近似预测模型对不同厚度组合下的系统应力进行预测。

147.s6、依据不同的约束条件(如期望的应力小于某个值,某个部件厚度小于某个值)筛选获取需求下的电池包系统部件厚度组合,从而为电池包壳体部件尺寸设计提供指导。

148.其中,所述步骤s1包括以下分步骤:

149.s11、根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;

150.s12、根据电池包系统的电池模组的尺寸和材料,建立电池模组有限元模型;

151.s13、根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

152.上述方案的有益效果为:本发明通过电池包系统的真实结构关系建立电池包系统有限元模型,通过电池包系统有限元模型获取完善的数据集,降低数据集的获取成本。

153.所述步骤s12包括以下分步骤:

154.s121、根据电池模组的尺寸参数,建立电池模组几何模型;

155.s122、对电池模组材料进行均质化处理;

156.s123、根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,得到电池模组有限元模型。

157.所述步骤s3中厚度类型包括:长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

158.所述步骤s4包括以下分步骤:

159.s41、将多个训练数据对划分为训练集和测试集;

160.s42、采用训练集搭建应力的近似预测模型;

161.s43、采用测试集对搭建的应力近似预测模型进行测试,验证其预测精度。

162.所述步骤s42和s43中在近似预测模型搭建或测试时,将训练数据对的厚度组合数据作为近似预测模型的输入,对应的应力作为近似预测模型的输出。

163.上述方案的有益效果为:通过建立近似预测模型表达不同厚度组合数据与系统应力之间复杂的映射关系,其实现过程简单,无需构建复杂的数学模型。

164.实施例15:

165.如图1所示,一种利用应力响应分析的电池包壳体部件尺寸设计方法,包括以下步骤:

166.s1、建立电池包系统有限元模型;

167.在本实施例中,有限元模型可在不同的有限元软件上实现,例如:ls-dyna或abaqus。

168.步骤s1包括以下分步骤:

169.s11、根据电池包系统的壳体尺寸、壳体结构和壳体材料,建立壳体有限元模型;

170.在本实施例中,步骤s11的具体操作为:在获得壳体尺寸、壳体结构和壳体材料后,在有限元软件中定义壳体模型的类型、尺寸、厚度和材料等参数,建立壳体有限元模型。

171.s12、根据电池包系统的电池模组的尺寸和材料,建立电池模组有限元模型;

172.所述步骤s12包括以下分步骤:

173.s121、根据电池模组的尺寸参数,建立电池模组几何模型;

174.s122、对电池模组材料进行均质化处理;

175.s123、根据均质化处理得到的电池模组材料信息定义电池模组几何模型的材料参数,得到电池模组有限元模型。

176.s13、根据电池包系统各个部件的连接关系,耦合壳体有限元模型和电池模组有限元模型,得到电池包系统有限元模型。

177.所述步骤s13中耦合即为建立壳体有限元模型和电池模组有限元模型的连接关系,连接关系包括:焊接、摩擦等接触连接关系。

178.s2、测试不同振动工况下,电池包系统有限元模型在不同厚度组合下的系统应力;

179.在本实施例中,步骤s2具体为:在国标gb38031-2020要求的基础上,根据实际研发需求,施加三个方向的振动载荷,开展电池包系统振动仿真分析,并获取电池包系统部件在不同厚度组合情况下的系统应力数据,表1所示为电池包系统不同部件的厚度水平。

180.表1.电池包系统不同部件的厚度水平

181.182.s3、将不同厚度组合数据,与对应的系统应力构成训练数据对;

183.所述步骤s3中厚度类型包括:长托架厚度、吊耳厚度、底壳厚度、下支撑横梁厚度、上下连接支架厚度和上支架厚度。

184.s4、采用多个训练数据对,建立径向基函数神经网络应力预测模型;

185.所述步骤s4包括以下分步骤:

186.s41、将多个训练数据(数据集)对划分为训练集和测试集;

187.步骤s41具体为,在1000个训练数据对的情况下,可采用75%的数据作为训练集,25%的数据作为测试集。

188.s42、采用训练集搭建应力预测的径向基神经网络模型。

189.s43、采用测试集对搭建的径向基函数神经网络应力预测模型进行测试。

190.s5、通过近似预测模型对所有不同厚度组合下的系统应力进行预测。

191.s6、以应力小于190mpa,吊耳厚度=2.6mm,下支撑横梁厚度=1.5mm为约束条件筛选获取需求下的电池包系统部件厚度组合,从而为电池包壳体部件尺寸设计提供指导。

192.实验结果:

193.1、为了详细表达径向基函数神经网络模型的精度,选取平均绝对误差(mae)、平均绝对百分比误差(mape)、最大绝对误差(me)、均方根误差(rmse)和决定系数(r2)等作为精度评估指标。

194.2、me、mae、mape和rmse用于评估回归预测模型,其值表示相关的误差。误差越小,模型的精度越高。r2是用来衡量回归模型的质量。r2值越大,表示模型的性能越好。表2、表3和表4分别描述了径向基函数神经网络模型的应力预测精度、所有电池包系统部件厚度组合下的预测结果以及约束条件下依据需求的筛选结果。

195.表2.径向基函数神经网络模型的应力预测精度

[0196][0197]

表3.所有电池包系统部件厚度组合下的预测结果

[0198][0199]

表4.约束条件下依据需求的筛选结果

[0200][0201]

从表中可以看出,mae、mape和rmse相对较小,r2接近1。结果表明,建立的径向基函数神经网络模型可以较好地预测电池包系统的振应力,且可以依据约束条件筛选出需求的电池包系统部件的厚度组合。

[0202]

综上所述,本实施例综合考虑了基于应力预测的电池包壳体部件尺寸设计问题。结果显示,建立的径向基函数神经网络模型可以较好的预测电池包系统的应力,并依据约束条件筛选出需求的电池包系统部件的厚度组合,可以为电池包系统的设计提供指导。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1