基于柔性切削力的薄壁件单工序/多工序加工精度预测方法

1.本发明属于铣削加工技术领域,具体的为一种基于柔性切削力的薄壁件单工序/多工序加工精度预测方法。

背景技术:

2.航空发动机的涡扇叶片等非通用性薄壁零件因其质量轻、强度高,在航空航天等领域应用广泛,其加工方式大多是以铣削工艺为主。薄壁零件结构通常较为复杂,零件的制造需经多道工序切削完成,受到多工序耦合传递影响,零件精度波动大,导致零件多工序加工精度预测具有不确定性。因此,分析零件加工误差传递的演变规律,揭示多工序误差耦合传递引起的工艺参数波动对零件加工精度的影响具有重要意义。

3.薄壁零件多工序铣削加工过程材料去除率高,成型工件刚度低,容易出现让刀现象,致使工件出现表面形貌偏差,导致加工精度降低。对于薄壁件的加工表面质量控制,研究人员主要从切削力致误差来分析薄壁件变形等误差源对加工表面质量的影响。但是切削力以及刚度时变特性使得铣削加工精度预测难度增大,单工序下切削力致误差主要从研究薄壁件的切削力模型,进而分析切削力与误差之间的关系或者基于数值模拟仿真来预测加工变形。aagarwal等人在“modeling of flatness errors in end milling of thin-walled components.(proceedings of the institution of mechanical engineers part b journal of engineering manufacture)”中研究了端铣加工薄壁件静态形变对加工精度的影响,基于实验研究工件刚度和工件初始厚度对铣削加工加工精度的影响,但在立铣加工中,薄壁件沿刀具轴向方向的厚度较薄,极易发生变形,该文献并未研究刚度以及切削过程中时变切削力对加工精度的影响。

4.单工序加工精度预测可作为多工序加工精度的研究基础,但由于多工序加工过程中,各个过程参数对零件精度特性的影响关系错综复杂,误差随着工序的延续不断传递、耦合变化,导致多工序加工精度预测难度大。多工序铣削加工误差传递分析往往是将工件视为刚体或者将工件不同区域视为拥有不同的刚度,但不考虑随切削进程加工刚度的时变特性,在考虑工件变形的情况下只是将上道工序变形转化为当前工序加工特征尺寸偏差和工序基准误差等误差源,建立误差流模型。但是薄壁件切削加工过程中,当前工序切削力会引起本工序时变挠度变化,引起的工艺参数波动和改变工序加工特征尺寸偏差,这使得误差流模型出现而外预测误差。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种基于柔性切削力的薄壁件单工序/多工序加工精度预测方法,考虑低刚度零件加工过程中由挠度引起的轴向误差以创建单工序加工精度预测模型,并最终实现多工序铣削加工加工精度预测。

6.为达到上述目的,本发明提供如下技术方案:

7.本发明首先提出了一种基于柔性切削力的薄壁件单工序加工精度预测方法,包括

如下步骤:

8.步骤一:构建薄壁件等效刚度模型:

9.δ

t

(x,y,z)=ω(x,y)+δe(x,y,z)

10.其中,δ

t

(x,y,z)表示薄壁件的实际变形误差;(x,y)表示单工序切削时变坐标;z表示时变坐标(x,y)处的加工残留高度;ω(x,y)表示薄壁件在时变坐标(x,y)处的扰度;δe(x,y,z)表示单工序内切削材料时变移除对刚度变化的误差;

11.步骤二:构建柔性切削力模型:

12.21)构建切削深度模型:

13.apa(x,y,z)=apn(x,y,z)+δ

t

(x,y,z)+δf(x,y,z)

14.其中,apa(x,y,z)表示实际切削深度;apn(x,y,z)表示标称切削深度;δf(x,y,z)表示由表面形貌确定的切削深度;

15.22)根据切削力模型在切削深度上的积分,得到柔性切削力模型;

[0016][0017]

其中,分别表示刀具在x方向的切削力、y方向的切削力和z方向的切削力;df

x

,dfy,dfz分别表示微元切削刃在刀具坐标系中的x方向切削力、y方向切削力和z方向切削力;和是第j个齿在实际切削深度作用下的积分上下限。

[0018]

步骤三:构建bp神经网络,以柔性切削力模型和等效刚度模型作为模型输入,并输出时变坐标(x,y)经切削加工后的z轴坐标;

[0019]

步骤四:以时变坐标(x,y)经切削加工后的z轴坐标计算加工精度。

[0020]

进一步,所述步骤一中,薄壁件等效刚度模型的构建方法为:

[0021]

在均布荷载q作用下,薄壁件挠度ω满足弹性曲面的受力方程:

[0022][0023]

其中,为薄壁件的抗弯刚度;e、μ和h分别为薄壁件的弹性模量、泊松比和厚度;表示hamilton算子;

[0024]

将ω和q利用傅里叶级数进行展开:

[0025][0026]

其中:

[0027][0028]

得到薄壁件受力方程为:

[0029]

[0030]

比较可得:

[0031][0032]

求解微分方程得到:

[0033][0034]

其中,为特解,且:

[0035][0036][0037]

c为任意常数;η表示积分变量;

[0038]

均布载荷q=q0,取特解为:

[0039][0040]

得到:

[0041][0042]

其中,an、bn、cn和dn均为系数;a表示薄壁件在x方向上的长度;

[0043]

结合边界条件y=

±

b/2,计算分析可得:

[0044][0045]

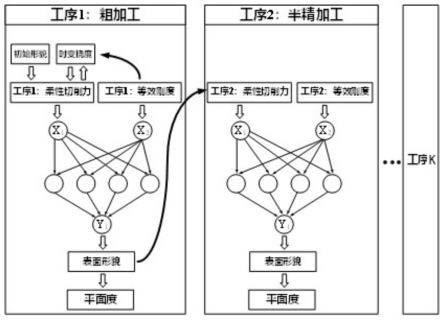

其中:b表示薄壁件在y方向上的宽度;

[0046][0047]

μ表示泊松比;

[0048]

因此,构建得到的薄壁件等效刚度模型为:

[0049]

δ

t

(x,y,z)=ω(x,y)+δe(x,y,z)。

[0050]

进一步,所述步骤22)中,t-r-a局部坐标系上,微元切削力模型为:

[0051][0052]

其中,df

t

,dfr,dfa分别表示微元切削刃的切向切削力、径向切削力和和轴向切削力;k

te

,k

re

,k

ae

分别表示微元切削刃的切向、径向和副法向的耕犁力切削系数,k

tc

,k

rc

,k

ac

分别表示微元切削刃的切向、径向和副法向的剪切力切削系数;dz表示沿刀具轴向的微元厚度;u

ct

(ψ)表示未变形切屑厚度,由位置角ψ和每齿进给量决定;

[0053]

将t-r-a局部坐标系转换到刀具坐标系:

[0054]

[df

x

,dfy,dfz]

t

=m1[df

t

,dfr,dfa]

t

[0055]

其中,df

x

,dfy,dfz分别表示微元切削刃在刀具坐标系中的x方向切削力、y方向切削力和z方向切削力;m1表示坐标变换矩阵;

[0056]

通过对微元切削刃产生的基本切削力进行积分获得,得到总切削模型:

[0057][0058]

将切削深度模型代入到总切削力模型中,将总切削模型在切削深度上进行积分,得到柔性切削力模型:

[0059][0060]

和是第j个齿在实际切削深度作用下的积分上下限。

[0061]

进一步,所述步骤三中,利用遗传算法优化bp神经网络的权重和阈值。

[0062]

进一步,bp神经网络的输出表示为:

[0063][0064]

其中,表示输出值,xi表示网络的输入值;w

ij

表示输入层的第i个节点和隐含层第j个节点之间的连接权重;w

jk

表示隐含层与输出层连接权重;和分别表示隐含层和输出层节点偏差;f1和f2表示激活函数。

[0065]

本发明还提出了一种基于柔性切削力的薄壁件多工序加工精度预测方法,在第1道加工工序中,利用如上所述薄壁件单工序加工精度预测方法预测得到经第1道加工工序切削加工后的时变坐标(x,y)的z轴坐标z1;

[0066]

在第k道加工工序中,以第k-1道加工工序中预测得到的时变坐标(x,y)的z轴坐标z

k-1

修正第k道加工工序中的标称切削深度apn(x,y,z),同时以所述薄壁件单工序加工精度预测方法预测得到经第k道加工工序切削加工后的时变坐标(x,y)的z轴坐标zk;

[0067]

如此顺延,直至薄壁件所有的k道工序加工完成,预测得到经第k道工序切削加工后的时变坐标(x,y)的z轴坐标zk;其中,k≥2;k≥k;

[0068]

以预测得到的经第k道工序切削加工后的时变坐标(x,y)的z轴坐标zk计算得到薄

壁件的加工精度。

[0069]

本发明的有益效果在于:

[0070]

本发明基于柔性切削力的薄壁件单工序加工精度预测方法,通过构建薄壁件等效刚度模型,以扰度来表示轴向切削力挠度引起的轴向误差,并得到切削加工过程中的薄壁件实际变形误差;以薄壁件实际变形误差结合标称切削深度和由表面形貌确定的切削深度来获得切削加工的深度,利用微元切削力模型在切削加工深度上进行积分,即可得到柔性切削力模型,即本发明通过考虑初始表面形貌与时变挠度耦合作用计算来切削力,再以柔性切削力模型和等效刚度模型作为bp神经网络的输入,预测得到时变坐标(x,y)经切削加工后的z轴坐标,从而计算得到加工精度。

[0071]

本发明基于柔性切削力的薄壁件多工序加工精度预测方法,以薄壁件单工序加工精度预测作为多工序加工精度预测的基础;在多工序加工过程中,各个过程参数对零件精度特性的影响关系错综复杂,误差随着工序的延续不断传递、耦合变化,导致多工序加工精度预测难度大。本发明通过识别薄壁件加工过程由上道工序残留初始表面形貌和本道工序挠度引起的轴向误差来预测切削力;在bp神经网络的基础上,以切削力和等效刚度作为模型输入以预测时变坐标(x,y)经切削加工后的z轴坐标,并最终得到经过多道工序加工后的薄壁件加工精度。

附图说明

[0072]

为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

[0073]

图1为薄壁件受力分析示意图;

[0074]

图2为薄壁件切削加工时的形变及受力分析的结构示意图;

[0075]

图3为薄壁件单工序加工精度预测方法的流程图。

具体实施方式

[0076]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0077]

本实施例基于柔性切削力的薄壁件单工序加工精度预测方法,包括如下步骤:

[0078]

步骤一:构建薄壁件等效刚度模型

[0079]

航空薄壁件加工过程随着材料不断去除,工件刚度数值随材料去除同步产生变化,工件等效刚度变化是导致结构件变形的主要影响因素。研究薄壁件加工过程等效刚度的演变规律,考虑刚度的时变特征是铣削加工基于力、刚度致变形薄壁件几何精度预测的基础。

[0080]

本实施例将薄壁件简化为两对边简支,两对边自由的矩形薄板,如图1所示。由于切削时变且工件形状复杂,为简化计算单工序切削将不考虑材料去除且表面承受均布载荷,现结合结构力学分析推导出均布荷载作用下的解析表达式,并可将均布荷载推广到一般荷载。

[0081]

具体的,本实施例中,薄壁件等效刚度模型的构建方法为:

[0082]

在均布荷载q作用下,薄壁件挠度ω满足弹性曲面的受力方程:

[0083][0084]

其中,为薄壁件的抗弯刚度;e、μ和h分别为薄壁件的弹性模量、泊松比和厚度;表示hamilton算子;

[0085]

将ω和q利用傅里叶级数进行展开:

[0086][0087]

其中:

[0088][0089]

得到薄壁件受力方程为:

[0090][0091]

比较可得:

[0092][0093]

求解微分方程得到:

[0094][0095]

其中,为特解,且:

[0096][0097][0098]

c为任意常数;η表示积分变量;

[0099]

均布载荷q=q0,取特解为:

[0100][0101]

得到:

[0102][0103]

其中,an、bn、cn和dn均为系数;a表示薄壁件在x方向上的长度;

[0104]

结合边界条件y=

±

b/2,计算分析可得:

[0105][0106]

其中:b表示薄壁件在y方向上的宽度;

[0107][0108]

μ表示泊松比;

[0109]

因此,构建得到的薄壁件等效刚度模型为:

[0110]

δ

t

(x,y,z)=ω(x,y)+δe(x,y,z)

[0111]

其中,δ

t

(x,y,z)表示薄壁件的实际变形误差;(x,y)表示单工序切削时变坐标;z表示时变坐标(x,y)处的加工残留高度;ω(x,y)表示薄壁件在时变坐标(x,y)处的扰度;δe(x,y,z)表示单工序内切削材料时变移除对刚度变化的误差。

[0112]

步骤二:构建柔性切削力模型

[0113]

21)构建切削深度模型:

[0114]

由于上道工序加工残留的表面形貌非理想面,因此在计算切削力时需要考虑初始表面形貌偏差δf(x,y,z),根据本道工序标称工艺参数来修正实际工艺参数。如果工件是刚性件,即变形可忽略不计时,不考虑表面形貌的实际切削深度apr可近似为标称切削深度apn。但由于薄壁零件刚度沿轴线方向低,在切削加工过程中切削力会导致让刀现象,如图1所示,实际切削深度与标称切削深度存在较大差距。考虑到薄壁件变形,可将切削深度表示为:

[0115]

apr(x,y,z)=apn(x,y,z)+δ

t

(x,y,z)

[0116]

考虑表面形貌δf(x,y,z)引起的切削深度变化后,构建得到构建切削深度模型:

[0117]

apa(x,y,z)=apr(x,y,z)+δf(x,y,z)

[0118]

即:

[0119]

apa(x,y,z)=apn(x,y,z)+δ

t

(x,y,z)+δf(x,y,z)

[0120]

其中,apa(x,y,z)表示实际切削深度;apn(x,y,z)表示标称切削深度;δf(x,y,z)表示由表面形貌确定的切削深度。

[0121]

22)根据切削力模型在切削深度上的积分,得到柔性切削力模型;

[0122]

薄壁零件的加工过程加工参数与零件动态行为之间存在非线性相关的特殊情况。为了更精确反应零件多工序加工过程,切削力预测模型需考虑上道工序加工表面形貌以及

时变挠度来修正实际工艺参数。这是因为在以往切削力预测中,零件通常被认为是刚性零件,且初始形貌是基于工件模型确立的理想形面,但在薄壁零件多工序加工过程中是不合理的,因为薄壁件沿刀具轴线方向壁薄,极易发生变形。

[0123]

对于平头铣刀三轴铣削加工切削力建模,刀具被离散为n层,每层上任何一段无限小的齿切削机理都假定具有与斜切削相同的特性。每个微元切削刃产生的切削力在刀触点处局部坐标下分解为切向力df

t

、径向力dfr和轴向力dfa。t-r-a局部坐标系上,微元切削力模型为:

[0124][0125]

其中,df

t

,dfr,dfa分别表示微元切削刃的切向切削力、径向切削力和和轴向切削力;k

te

,k

re

,k

ae

分别表示微元切削刃的切向、径向和副法向的耕犁力切削系数,k

tc

,k

rc

,k

ac

分别表示微元切削刃的切向、径向和副法向的剪切力切削系数;dz表示沿刀具轴向的微元厚度;u

ct

(ψ)表示未变形切屑厚度,由位置角ψ和每齿进给量决定;

[0126]

将t-r-a局部坐标系转换到刀具坐标系:

[0127]

[df

x

,dfy,dfz]

t

=m1[df

t

,dfr,dfa]

t

[0128]

其中,df

x

,dfy,dfz分别表示微元切削刃在刀具坐标系中的x方向切削力、y方向切削力和z方向切削力;m1表示坐标变换矩阵,且:

[0129][0130]

通过对微元切削刃产生的基本切削力进行积分获得,得到总切削模型:

[0131][0132]

将切削深度模型代入到总切削力模型中,将总切削模型在切削深度上进行积分,得到柔性切削力模型:

[0133][0134]

其中,分别表示刀具在x方向的切削力、y方向的切削力和z方向的切削力;df

x

,dfy,dfz分别表示微元切削刃在刀具坐标系中的x方向切削力、y方向切削力和z方向切削力;和是第j个齿在实际切削深度作用下的积分上下限。

[0135]

步骤三:构建bp神经网络,以柔性切削力模型和等效刚度模型作为模型输入,并输出时变坐标(x,y)经切削加工后的z轴坐标。本实施例利用遗传算法优化bp神经网络的权重和阈值。

[0136]

具体的,bp(back propagation)神经网络是一种基于误差反向传播算法训练的多层前馈神经网络,由大量的神经元相互链接构成的高效运算模型,用于预测各种系统中的数据。遗传算法是模拟达尔文生物进化论的自然选择和遗传学机理的生物进化的计算模

型,是一种通过模拟自然进化过程搜索最优解的方法。由于bp神经网络的学习收敛速度慢,易陷入局部极小值,网络拓扑结构不稳定等问题,因此用遗传算法优化的bp神经网络模型,以发现问题的全局最优解,以此来提高预测的精度。bp神经网络的主要构建方法如下:

[0137]

1)bp神经网络结构确定。确定输入、隐藏和输出层神经元个数以及隐藏层传递函数以确定神经网络拓扑结构,确定遗传算法的优化参数个数。

[0138]

2)遗传算法(ga)优化权重和阈值。种群个体包含网络所有权值和阈值,个体通过适应度函数计算个体适应度值,遗传算法通过选择、交叉和变异操作找到最优适应度值对应的个体。

[0139]

3)bp神经网络进行训练&预测。用遗传算法得到最优个体对网络进行初始权值和阈值的赋值,网络基于实验数据经训练后预测样本输出。

[0140]

在实施例中,神经网络由三层构成,包括输入层、隐含层和输出层。输入层神经元包括:切削力和等效刚度模型;输出层为工件加工表面形貌,也即时变坐标(x,y)经切削加工后的z轴坐标。其中毛坯有初始误差,因此需要用实测切削力作为输出数据,或者在测量毛坯初始形貌后根据上述切削力预测模型计算。

[0141]

本实施例的bp神经网络的输出表示为:

[0142][0143]

其中,表示输出值,xi表示网络的输入值;w

ij

表示输入层的第i个节点和隐含层第j个节点之间的连接权重;w

jk

表示隐含层与输出层连接权重;和分别表示隐含层和输出层节点偏差;f1和f2表示激活函数。

[0144]

步骤四:以时变坐标(x,y)经切削加工后的z轴坐标计算加工精度。

[0145]

下面结合上述基于柔性切削力的薄壁件单工序加工精度预测方法对本发明基于柔性切削力的薄壁件多工序加工精度预测方法的具体实施方式进行详细说明。

[0146]

薄壁零件的制造往往要经过多道工序才能切削完成,受到多工序耦合传递影响,多工序零件加工精度预测总体方法为:根据实测或者计算得出的三向切削力结合等效刚度模型基于上述加工精度预测模型预测工序1工件变形情况;根据上道工序的变形情况即表面形貌基修正标称工艺参数,进而实现切削力预测,最终获得工序2工件加工形貌/变形,并基于最小二乘法计算加工精度,后续工序同理。

[0147]

具体的,如图3所示,本实施例基于柔性切削力的薄壁件多工序加工精度预测方法,在第1道加工工序中,利用如上所述薄壁件单工序加工精度预测方法预测得到经第1道加工工序切削加工后的时变坐标(x,y)的z轴坐标z1;

[0148]

在第k道加工工序中,以第k-1道加工工序中预测得到的时变坐标(x,y)的z轴坐标z

k-1

修正第k道加工工序中的标称切削深度apn(x,y,z),同时以所述薄壁件单工序加工精度预测方法预测得到经第k道加工工序切削加工后的时变坐标(x,y)的z轴坐标zk;

[0149]

如此顺延,直至薄壁件所有的k道工序加工完成,预测得到经第k道工序切削加工后的时变坐标(x,y)的z轴坐标zk;其中,k≥2;k≥k;

[0150]

以预测得到的经第k道工序切削加工后的时变坐标(x,y)的z轴坐标zk计算得到薄壁件的加工精度。

[0151]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1