一种高效的风机系统节能设计方法与流程

1.本发明涉及风机系统领域,特别涉及一种高效的风机系统节能设计方法。

背景技术:

2.风机系统作为一套重要的配套系统,应用于包括钢铁、石化、热电等国民经济生产各个领域,当前基本上处于粗放式运作,其能源浪费现象非常严重。目前,风机系统实际运行偏离工况,风门调节频繁且开度低、无调速设备广泛存在,风门布置、风道设计不合理,造成阻力和振动增加等现象普遍存在。

3.目前往往只是单纯的针对其中一部分做优化,忽略了整体性,使优化效果不尽如意。

4.针对目前风机系统的实际情况,实有必要进行研究,以提供一种整体优化解决方案,实现风机系统的节能降耗,并能在风机全生命周期提供持续的测定及优化支撑。

技术实现要素:

5.本发明的目的在于,提供一种高效的风机系统节能设计方法。本发明综合考量当前风机运行的效率、风门开度是否合适等问题,对系统整体做节能优化改造,使系统能耗降低。

6.本发明的技术方案:一种高效的风机系统节能设计方法,包括以下步骤:s10:采集与风机系统有关的测试设备的配置参数及测试设备的实际运行参数;s20:根据测试设备的实际运行参数进行测算从而判定系统风机是否运行高效,判定系统阀门开度及阻力是否正常,判定管道振动是否正常;s30:结合步骤s20的判定结果,进行异常设备的优化设计;s40:采集优化设计后测试设备的实际运行参数进行测算,从而确定风机系统的运行高效。

7.前述的高效的风机系统节能设计方法中,所述的风机系统包括依次连接的送风机进口阀门、送风机、锅炉、引风机进口阀门和引风机,送风机和锅炉之间具有送风机出口风道;送风机进口阀门进口处和出口处分别设有送风机进口阀门前压力测点和送风机进口阀门后压力测点,所述送风机的出口处设有送风机出口压力测点,引风机进口阀门的进口处和出口处分别设有引风机进口阀门前压力测点和引风机进口阀门后压力测点,引风机的出口处设有引风机出口压力测点。

8.前述的高效的风机系统节能设计方法中,所述的步骤s10中,所述测试设备的实际运行参数包括风机进出口动压、静压、全压、温度以及阀门开度、管路直径、当地大气压和管道振动。

9.前述的高效的风机系统节能设计方法中,所述s20中,根据测试设备的实际运行参数测算得到当前系统风机实际效率,并与额定参数做比较,判断现有系统风机是否处于高效运行;通过系统阀门进出口压力值,测算风门低开度的程度,从而判定系统阀门开度是否

正常。

10.前述的高效的风机系统节能设计方法中,判定系统阀门开度是否正常的方法是:通过测量送风机进口阀门进出口压力值,两者差为阀门阻力损失

△

p

阀总

:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中:p

阀额

为阀门的额定阻力值,属于正常阻力,p

阀损

为阀门处额外的损失,属于非正常阻力,结合送风机进口阀门的开度,确定p

阀损

是否来自于阀门开度不足导致的局部阻力上升,判定为系统阀门开度是否正常。

11.前述的高效的风机系统节能设计方法中,判断现有系统风机是否处于高效运行的方法是,按下述步骤进行:1)通过测量送风机进口动压pd、静压ps、全压p

t

、温度t,结合就地大气压p0,入口管道横截面积s1,测算得到入口风量q1: (2)其中:v为气体流速,x为所使用的皮托管系数,标准状态p=101325pa,t=20℃,对应空气密度ρ=1.293kg/m

³

;2)同样方法可以测得送风机出口风量,并将多组有效的测量数据的算术平均值q4作为送风机的实测风量:

ꢀꢀꢀꢀ

(3)其中:n为有效的测量数据的数量;3)测量得到送风机的实际运行功率w

4总

,则: (4)其中:η

电机

为配套电机的效率,η

机械

为电机至风机的传动效率,一般取值0.98-0.99,η

调速

为调速效率,无调速措施取值1,变频或永磁取值0.94-0.97,液偶根据实际情况取值;4)测算送风机压力比k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)1.03<k<1.2;采用以下近似算法得到送风机有效功率

(6)其中:k为绝热指数,取值1.4;则优化前送风机的内效率,可采用以下公式取得

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)通过送风机的方法进行引风机的有效功率及内效率测算,从而判定现有系统风机是否处于高效运行。

12.前述的高效的风机系统节能设计方法中,所述s30中异常设备的优化设计的方法是,通过在风机上增设调速装置,通过对风机转速的控制来调节,使阀门保持高开度,减少此处的p

阀损

,从而能减少风机克服阀门阻力的能耗,优化后:

ꢀꢀꢀꢀꢀꢀꢀ

(8)其中:ξ为阀阻消除系数,一般取值0.6-0.9;减小p

阀损

后,送风机全压优化设计如下: (9)。

13.前述的高效的风机系统节能设计方法中,所述s30中异常设备的优化设计的方法还包括如下步骤,1)优化后送风机的η

内

依据实际需求风量q

4优

及优化后的全压p

t优

,重新设计匹配相应优化风机,提高运行η

内

:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)其中:ξ

风

为风量优化设计余量系数,结合实际需求和经验设计取值,取值1.05;2)优化后风机运行有效功率w

4优

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)3)优化后送风机运行功率w

4总优

(12)4)优化后送风机预期节能率

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)5)引风机依据上述送风机过程进行同样的优化设计。

14.前述的高效的风机系统节能设计方法中,所述s30中异常设备的优化设计的方法还包括将送风机出口风道管路设计为“t”字形,优化成双边对称引风,平衡气流,降低振动。

15.与现有技术相比,本发明具有以下优点:本发明综合考量当前风机运行的效率、风机管道振动是否合理、风门开度是否合适等问题进行全面入手,对系统整体做节能优化改造,使系统能耗降到最低。实现风机系统的节能降耗,并能在风机全生命周期提供持续的测定及优化支撑。

附图说明

16.图1是本发明的结构示意图。

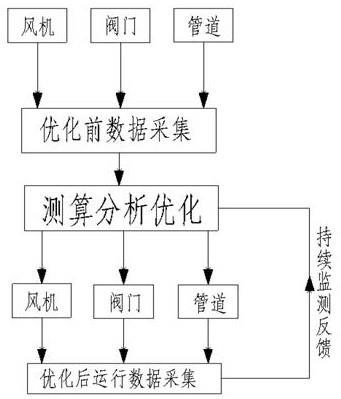

17.图2是本发明的流程图。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

19.实施例:根据附图1所示,风机系统包括依次连接的送风机进口阀门2、送风机4、锅炉、引风机进口阀门8和引风机10,送风机4和锅炉之间具有送风机出口风道6;还包含送风机进口阀门前压力测点1,用于检测阀门入口压力;送风机进口阀门2,用于控制送风机的负荷;送风机进口阀门后压力测点3,用于检测阀门出口压力该点同样可以用于送风机进口压力;送风机4用于将新鲜空气加压送入锅炉本体助燃;送风机出口压力测点5,用于测量送风机出口压力;送风机出口风道6,用于引导空气流向;引风机进口阀门前压力测点7,用于检测阀门入口压力;引风机进口阀门8,用于控制引风机的负荷;引风机进口阀门后压力测点9,用于检测阀门出口压力该点同样可以用于引风机进口压力;引风机10,用于将锅炉内燃烧后产生的烟气抽出;引风机出口压力测点11,用于测量引风机出口压力。

20.应用所述风机系统的一种高效的风机系统节能设计方法,如图1和图2所示为某煤化工典型煤粉锅炉的部分风机系统(含送风机和引风机系统),本发明风机系统的节能方法包括如下步骤包括以下步骤。

21.s10:采集送风机4(含配套电机)、引风机10(含配套电机)、送风机进口阀门2、引风机进口阀门8等设备额定参数。现场风道尺寸布局及走向、送风机出口风道6的振动情况、送风机进口阀门2开度、送风机4实际运行功率、引风机进口阀门8开度、引风机10实际运行功率,通过测点1和3测量送风机进口阀门进出口压力值,通过测点3和5测量送风机进出动压、静压、全压、温度,通过测点7和8测量引风机入口阀门进出口压力值,通过测点9和11测量引风机进出动压、静压、全压、温度。现场水电气配套状况。

22.s20:根据测试设备的实际运行参数进行测算从而判定系统风机是否运行高效,判定系统阀门开度及阻力是否正常,判定风道振动是否正常;1.阀门损失阻力的测算:通过测点1和3测量送风机进口阀门进出口压力值,两者差为阀门阻力损失

△

p

阀总

:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中:p

阀额

为阀门的额定阻力值,属于正常阻力,p

阀损

为阀门处额外的损失,属于非正常阻力,结合送风机进口阀门2的形式及开度,分析p

阀损

来自于阀门开度不足导致的局部阻

力上升,需要通过优化设计予以减小或消除。

23.2.现有系统风机的效率测算:1)通过测点3测量送风机进口动压pd、静压ps、全压p

t

、温度t,结合就地大气压p0,入口管道横截面积s1,测算得到入口风量q1: (2)其中:v为气体流速,x为所使用的皮托管系数,标准状态p=101325pa,t=20℃,对应空气密度ρ=1.293kg/m

³

。

24.2)同样方法可以测得测点5的送风机出口风量,将多组有效的测量数据的算术平均值q4作为送风机的实测风量:

ꢀꢀꢀꢀ

(3)其中:n为有效的测量数据的数量。

25.3)测量得到送风机(4)的实际运行功率w

4总

,则:

ꢀꢀꢀ

(4)其中:η

电机

为配套电机的效率,η

机械

为电机至风机的传动效率,一般取值0.98-0.99,η

调速

为调速效率,无调速措施取值1,变频或永磁取值0.94-0.97,液偶根据实际情况取值。

26.4)测算送风机压力比k

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)本例1.03<k<1.2,可采用以下近似算法得到送风机有效功率(6)其中:k为绝热指数,本例取值1.4;则优化前送风机的内效率,可采用以下公式取得

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)参照上述过程同样可以对引风机10及其进口阀门8现有运行效率做出分析。

27.本例送风机出口风有部分需被引出进入磨煤机,送风机出口风道振动异常。

28.3.通过数据采集计算,结合原有设计,现有系统存在如下问题:1)送风机4、引风机10都处于非高效运行点,偏离设计工况较大,效率低;2)送风机进口阀门2、引风机进口阀门8都存在不同程度的闭合,局部阻力明显增加,此阻力需通过风机的做功予以克服,故造成风机能耗上升;3)送风机出口风道6经过分析明确为管道布局不合理,原设计为单侧引风,非对称结构,造成气流不均引发振动。

29.s30:结合步骤s20的判定结果,进行异常设备的优化设计;1.送风机进口阀门阻力的优化依据式(1),本例阀门阻力优化的重点为p

阀损

,原设计风机调节需通过阀门的开度来调节,同时原设计风机实际运行与额定设计偏离,造成阀门调节幅度增大,造成局部阻力进一步上升,故本例优化方案为在此处引入调速装置,通过对风机转速的控制来调节,使阀门保持高开度,减少此处的p

阀损

,减少风机克服阀门阻力的能耗,优化后:

ꢀꢀꢀꢀꢀꢀꢀ

(8)其中:ξ为阀阻消除系数,一般取值0.6-0.9。

30.2.送风机全压优化设计减小p

阀损

后,送风机全压优化设计如下: (9)。

31.3.优化设计风机运行功率1)优化后送风机的η

内

依据实际需求风量q

4优

及优化后的全压p

t优

,重新设计匹配相应优化风机,提高运行η

内

:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)其中:ξ

风

为风量优化设计余量系数,结合实际需求和经验设计取值,本例取值1.05;2)优化后风机运行有效功率w

4优

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)3)优化后送风机运行功率w

4总优

ꢀꢀ

(12)4)优化后送风机预期节能率

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)5)引风机依据上述送风机过程进行同样的优化设计。

32.本例送风机出口风道(送风机出口风道管路)6为“t”字形,将原单边引风优化为双边对称引风,平衡气流,降低振动。

33.对各个设备的参数进行余量设计。

34.s40:采集优化设计后测试设备的实际运行参数进行测算,从而确定风机系统的运行高效。在优化过程中在s20所述的相应位置同步配套设置压力、风量、温度、功率、阀门开度、转速等数字采集装置,依据s30的步骤对这些数据进行测算和评估,显示本例优化后达到优化设计的目的,风机系统运行效率明显提高,整体节能率28%。后续同样将对本优化实施例的运行效果做持续的测算和评估,为持续的高效运行和后续继续优化提供数据支撑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1