一种多轴应力状态下的材料的寿命预测方法

1.本发明属于材料寿命预测领域,具体涉及一种多轴应力状态下的材料的寿命预测方法。

背景技术:

2.在航空航天、核电领域中,有许多重要部件在运行过程中受到高温、高压、高速载荷的影响,例如航空发动机与燃气轮机的涡轮盘,其中大部分断裂失效发生在槽连接结构中。作为这些高载荷的热端构件,影响槽连接结构寿命的因素很多,包括高温长时间运行下的蠕变变形和断裂、工作条件反复变化引起的低周疲劳、振动引起的高周疲劳、高温气体腐蚀、氧化等等。一般来说,蠕变断裂和低周疲劳起决定性作用,而且通常这些部件都处于复杂的多轴应力场中。而对这些材料蠕变行为与多轴蠕变寿命预测的研究是有着重大意义的。

3.在目前工程领域设计中大多采用单轴应力状态下的材料数据,缺乏符合多轴应力下结构可靠性的设计方法与评估手段。近年来在学术领域,国内外研究人员对多轴应力状态下的蠕变断裂行为展开了大量的研究,并提出了大量基于商用有限元软件的蠕变-损伤计算模型,诸如晶体塑性模型、连续损伤力学模型和通过唯像本构模型描述蠕变行为。其中,晶体塑性模型能够准确的描述蠕变过程中微观层面的应力应变行为,适用于基础科学研究,但难以在工程中用于宏观性能评估;连续损伤力学模型可以准确反映材料多轴应力状态下的蠕变行为,也是目前在相关研究中应用最广泛的计算模型,但目前相关的寿命预测方法大多本构复杂且过程繁琐,难以有效应用于工程领域;而大量的非统一的唯像本构模型对于蠕变过程进行定性研究尚可,但并不适用于多轴应力下蠕变断裂的寿命预测。各种预测方法或繁琐或不精确全面,因此,目前在工程领域中缺乏行之有效的多轴蠕变寿命预测的方法。

技术实现要素:

4.本发明的目的在于克服上述不足,提供一种简单、便捷、高效和准确的多轴应力状态下蠕变寿命的预测方法,以此更小成本、更高效的实现热端高温部件的剩余寿命预测、性能评估与设计优化。

5.为了达到上述目的,本发明采用的技术方案如下:

6.一种多轴应力状态下的材料的寿命预测方法,包括以下步骤:

7.步骤一:进行材料单轴蠕变断裂实验,分别获取材料在多个单轴应力加载下的蠕变曲线,基于多条单轴蠕变曲线,获得连续损伤力学模型中的材料参数;

8.步骤二:在abaqus中建立有限元模型,使用用户子程序umat定义基于连续损伤力学模型的材料蠕变-损伤本构模型;

9.步骤三:通过节点位置曲线获得不同缺口对应的节点位置;

10.步骤四:基于有限元软件abaqus中的creep模块计算得出相关截面应力加载时对

应缺口截面上各节点处的最大主应力与mises应力

11.步骤五:基于步骤四中获得的与利用节点应力法与寿命计算公式进行相应多轴应力状态下的蠕变-损伤寿命计算。

12.步骤一中所述材料参数包括a、b、m、n、m、n0、χ和φ,a、b、m、n、m、n0、χ和φ是连续损伤力学模型中与温度相关的材料常数,由单轴蠕变试验曲线拟合计算得出。

13.单轴蠕变曲线拟合方法如下所示:

[0014][0015]

其中,a和n是norton方程中的材料参数,需要至少同种温度下不同应力的至少两条单轴蠕变曲线进行确定,为最小蠕变应变速率,其独立于施加应力与温度;

[0016][0017]

其中tf为单轴蠕变寿命,σ为单轴截面应力;

[0018]

基于公式利用不同应力对应的蠕变寿命拟合得到m、χ和φ。

[0019]

步骤二中所述基于连续损伤力学模型的材料蠕变-损伤本构模型如下所示:

[0020][0021][0022]

σ

rep

=ασ1+(1-α)σe[0023]

其中为蠕变速率,ω数值大小由0到1表示蠕变损伤,σ1为最大主应力,σe是等效应力,σ

rep

是代表应力,α是与材料蠕变失效机理相关的参数,数值大小由0到1。

[0024]

步骤三中通过节点位置曲线获得不同缺口对应的节点位置的过程为:首先统计不同缺口形貌参数对应的节点位置,然后进行拟合得出曲线方程,即节点位置曲线,基于该曲线,在实际问题中可以直接通过缺口形貌计算节点位置,具体如下:

[0025]

给定蠕变率和载荷,选取诺顿模型常数n,通过公式计算出相应的a值,对不同的n值以及对应的a值,输入基于诺顿模型的用户子程序umat中,在abaqus中进行蠕变模拟,当达到蠕变第二阶段时,绘制缺口截面处的mises应力沿缺口截面的分布曲线,多条曲线的交点处就是节点位置。

[0026]

绘制节点位置曲线的参数过程及曲线方程如下所示:

[0027]

采用2r/(d-d)表示缺口锐度,(d-d)/d表示缺口深度,2r*/(d-d)表示归一化节点位置。其中d为光滑试样缺口截面直径,d为缺口截面处的直径,r为缺口半径,r

*

为节点位置距离缺口根部的距离,(d-d)/2为实际缺口深度,且当缺口度≥1时缺口为c-型缺口,当缺口度<1时缺口为u-型缺口;

[0028]

由缺口锐度与对应归一化节点位置绘制缺口位置曲线,曲线方程如公式如下:

[0029]

y=0.7410x

0.5483

[0030]

其中,x=2r/(d-d)表示为缺口锐度,y=2r

*

/(d-d)表示为归一化节点位置。

[0031]

步骤五中所述的多轴应力状态下的蠕变-损伤寿命计算过程如下所示:

[0032][0033][0034]

其中tf为多轴应力下的蠕变寿命,σ

rep

为多轴应力状态下的参考应力,为节点处的最大主应力,为节点处的mises应力,σ

net

为截面应力,α为应力修正参数;

[0035]

其中当σ

rep

/σ

net

》1时,该缺口对试样有减弱作用,当σ

rep

/σ

net

《1时,该缺口对试样有强化作用;并且,

[0036]

应力修正参数α的获取方法如下所示:

[0037]

选取α数值,由公式计算获得对应的σ

rep

,进而由公式计算蠕变寿命,以α的值为横坐标,蠕变寿命为纵坐标,根据已知的蠕变寿命在纵坐标处作平行于横坐标的横线,此时会发现横线与寿命曲线的交点相连是垂直于坐标的直线,最后交于横坐标,此时与横坐标交点的α值便为精确的α值。

[0038]

与现有技术相比,本发明所具有的有益效果如下:

[0039]

本发明的多轴应力状态下的材料的寿命预测方法适用于各种金属材料以及各个温度状态下的蠕变寿命预测,只需要改变连续损伤力学模型中的相关材料参数,适用范围广,该蠕变寿命预测方法操作简单便捷,以此更小成本、更高效的实现热端高温部件的设计优化、性能评估与剩余寿命预测。便于推广使用。其次,本方法通过进行材料单轴蠕变断裂实验,分别获取材料在多个单轴应力加载下的蠕变曲线,基于多条单轴蠕变曲线,获得连续损伤力学模型中的材料参数,材料参数精准可靠,提高了实验结果的准确性。另外,本发明在缺口形貌参数描述上区别于其他研究,提出了创新性的参数描述,更加科学、合理、准确的进行缺口形貌描述,进一步提高了实验结果的准确性。

[0040]

进一步的,本发明所述的基于节点应力法材料在c-型缺口结构下的蠕变-损伤寿命预测方法包含具有普适性的节点位置曲线,在工程实际中可以直接由缺口形貌计算节点位置,大大减小寻找节点的工作量。

附图说明

[0041]

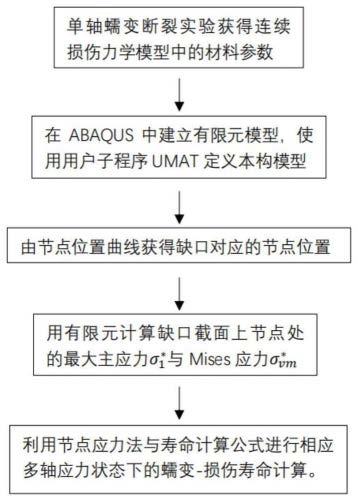

图1为本发明的实施方式流程图;

[0042]

图2为本发明在一种实施方式下的缺口圆柱试样结构图;

[0043]

图3为650℃下gh4169镍基单晶高温合金在不同单轴应力载荷下的蠕变曲线;

[0044]

图4为本发明所述数值模拟在abaqus中建立的简化后的有限元模型;

[0045]

图5为缺口半径为1mm的试验样件的节点位置;

[0046]

图6为相同缺口结构,不同截面直径下节点的位置对比图;

[0047]

图7为本发明材料节点位置曲线;

[0048]

图8为计算节点位置与相关研究中节点位置误差对比图;

[0049]

图9为本发明材料参数α的精确测定,两条水平虚线分别为η=0.2和η=0.4处的蠕变试验寿命;

[0050]

图10为预估寿命与实验寿命误差对比图;

[0051]

图11(a)为缺口锐度为0.2时缺口截面上随蠕变时间的损伤演化0.001tf;

[0052]

图11(b)为缺口锐度为0.2时缺口截面上随蠕变时间的损伤演化tf;

[0053]

图12(a)为缺口锐度为1.6时缺口截面上随蠕变时间的损伤演化0.001tf;

[0054]

图12(b)为缺口锐度为1.6时缺口截面上随蠕变时间的损伤演化tf。

具体实施方式

[0055]

下面结合附图1-12对本发明做进一步说明。

[0056]

如图1所示,一种多轴应力状态下的材料的寿命预测方法,包括以下步骤:

[0057]

步骤一:进行材料单轴蠕变断裂实验,分别获取材料在多个单轴应力加载下的蠕变曲线,基于多条单轴蠕变曲线,获得连续损伤力学模型中的材料参数;

[0058]

步骤二:在abaqus中建立有限元模型,使用用户子程序umat定义基于连续损伤力学模型的材料蠕变-损伤本构模型;

[0059]

步骤三:通过节点位置曲线获得不同缺口对应的节点位置;

[0060]

步骤四:基于有限元软件abaqus中的creep模块计算得出相关截面应力加载时对应缺口截面上各节点处的最大主应力与mises应力

[0061]

步骤五:基于步骤四中获得的与利用节点应力法与寿命计算公式进行相应多轴应力状态下的蠕变-损伤寿命计算。

[0062]

进一步的,步骤一中所述材料参数包括a、b、m、n、m、n0、χ和φ,a、b、m、n、m、n0、χ和φ是连续损伤力学模型中与温度相关的材料常数,由单轴蠕变试验曲线拟合计算得出。

[0063]

单轴蠕变曲线拟合方法如下所示:

[0064][0065]

其中,a和n是norton方程中的材料参数,需要至少同种温度下不同应力的至少两条单轴蠕变曲线进行确定,为最小蠕变应变速率,其独立于施加应力与温度;

[0066][0067]

其中tf为单轴蠕变寿命,σ为单轴截面应力;

[0068]

基于公式利用不同应力对应的蠕变寿命拟合得到m、χ和φ。

[0069]

进一步的,步骤二中所述基于连续损伤力学模型的材料蠕变-损伤本构模型如下所示:

[0070][0071][0072]

σ

rep

=ασ1+(1-α)σe[0073]

其中为蠕变速率,ω数值大小由0到1表示蠕变损伤,σ1为最大主应力,σe是等效应力,σ

rep

是代表应力,α是与材料蠕变失效机理相关的参数,数值大小由0到1。

[0074]

进一步的,步骤二中所述的蠕变-损伤本构模型通过fortran语言嵌入abaqus。研究对象圆柱棒料的c-型缺口有限元模型建立如下所示:

[0075]

在abaqus/cae建立带c-型缺口圆柱棒料的简化二维模型,如图2所示,设置材料属性并且划分网格,建立蠕变分析步,定义相关所需输出变量至odb文件。

[0076]

进一步的,步骤三中通过节点位置曲线获得不同缺口对应的节点位置的过程为:首先统计不同缺口形貌参数对应的节点位置,然后进行拟合得出曲线方程,即节点位置曲线,基于该曲线,在实际问题中可以直接通过缺口形貌计算节点位置,具体如下:

[0077]

给定蠕变率载荷为200mpa,取诺顿模型常数n=1、3、5、7或10,通过公式计算出相应的a值,对五组不同n值以及对应的a值,输入基于诺顿模型的用户子程序umat中,在abaqus中进行蠕变模拟,当达到蠕变第二阶段时,绘制缺口截面处的mises应力沿缺口截面的分布曲线,多条曲线的交点处就是节点位置。

[0078]

优选的,节点应力法又称骨点应力法,其表示构件在多轴应力状态下,随着蠕变过程中时间的变化,有一点处的应力值始终近似不变。此外,当材料的应力指数n不同时,该点处的应力值也保持近似恒定。这个点被称为节点或者骨点。

[0079]

进一步的,绘制节点位置曲线的参数过程及曲线方程如下所示:

[0080]

采用2r/(d-d)表示缺口锐度,(d-d)/d表示缺口深度,2r*/(d-d)表示归一化节点位置。其中d为光滑试样缺口截面直径,d为缺口截面处的直径,r为缺口半径,r

*

为节点位置距离缺口根部的距离,(d-d)/2为实际缺口深度,且当缺口度≥1时缺口为c-型缺口,当缺口度<1时缺口为u-型缺口,发现缺口深度对归一化缺口位置无影响,缺口锐度与归一化节点位置有着函数关系。

[0081]

由缺口锐度与对应归一化节点位置绘制缺口位置曲线,该曲线在工程实际中可以适用于所有同类型缺口的问题,曲线方程如公式如下:

[0082]

y=0.7410x

0.5483

[0083]

其中,x=2r/(d-d)表示为缺口锐度,y=2r

*

/(d-d)表示为归一化节点位置。

[0084]

进一步的,步骤五中所述的多轴应力状态下的蠕变-损伤寿命计算过程如下所示:

[0085]

在步骤三和步骤四中得到相关应力后,基于公式和公式和公式进行寿命计算。

[0086]

其中tf为多轴应力下的蠕变寿命,σ

rep

为多轴应力状态下的参考应力,为节点处的最大主应力,为节点处的mises应力,σ

net

为截面应力,α为应力修正参数;

[0087]

其中当σ

rep

/σ

net

》1时,该缺口对试样有减弱作用,当σ

rep

/σ

net

《1时,该缺口对试样有强化作用;并且,

[0088]

应力修正参数α的获取方法如下所示:

[0089]

取α=0、0.2、0.4、0.6、0.8或1,由公式计算获得对应的

σ

rep

,进而由公式计算蠕变寿命,如图9所示,以α的值为横坐标,蠕变寿命为纵坐标,根据已知的蠕变寿命在纵坐标处作平行于横坐标的横线,此时会发现横线与寿命曲线的交点相连是垂直于坐标的直线,最后交于横坐标,此时与横坐标交点的α值便为精确的α值。

[0090]

优选的,以下为第二代镍基单晶高温合金gh4169材料在图2所示c-型缺口多轴应力下的蠕变-损伤寿命预测。

[0091]

表1为第二代镍基单晶高温合金gh4169的材料成分(wt%)。

[0092][0093]

表2为图2中各组缺口结构的尺寸。

[0094][0095]

通过650℃下单轴蠕变断裂实验获得gh4169高温合金在750mpa和700mpa加载应力下的蠕变-应变曲线。基于多条单轴蠕变曲线,进行相关计算,获得连续损伤力学模型中的材料参数。其中连续损伤力学模型如下

[0096][0097][0098]

σ

rep

=ασ1+(1-α)σeꢀꢀꢀ

(3)

[0099]

其中为蠕变速率,ω数值大小由0到1表示蠕变损伤,σ1为最大主应力,σe是等效应力,σ

rep

是代表应力,α是与材料蠕变失效机理相关的参数,数值大小由0到1。a、b、m、n、m、n0、χ和φ是连续损伤力学模型中与温度相关的材料常数,由单轴蠕变试验曲线拟合计算得出。所述650℃下gh4169高温合金材料参数拟合过程如下所示:

[0100]

图3是650℃下gh4169镍基单晶高温合金在不同单轴应力载荷下的蠕变曲线。由图3的2条蠕变曲线通过norton方程(4)计算材料参数a和n。

[0101][0102]

其中为最小蠕变应变速率,其独立于施加应力与温度。

[0103]

基于公式(5),利用图3所示不同应力对应的蠕变寿命计算得到χ和m(1+φ)。

[0104][0105]

其中tf为单轴蠕变寿命,σ为单轴截面应力。

on creep behavior and fracture mechanism of p92 steel,materials science and engineering:a.636(2015)70

–

76.https://doi.org/10.1016/j.msea.2015.03.056.

[0117]

表5为有限元模拟出不同缺口尺寸样件节点到缺口根部距离

[0118]

[0119][0120]

通过这些节点的位置分析拟合得到了图7中的节点位置曲线,拟合公式为式(6)。图8是该曲线预测节点位置与参考文献1和2中所述节点位置的相对误差。其相对误差在两倍误差带以内。则可由式(6)在工程实际中直接计算节点位置。

[0121]

步骤四通过有限元模拟确定gh4169镍基单晶高温合金在缺口截面上节点处的最大主应力与mises应力

[0122]

步骤五,在步骤三和步骤四中得到相关应力后,基于公式(7)和公式(8)进行多轴应力状态下的蠕变-损伤寿命计算。

[0123][0124][0125]

其中tf为多轴应力下的蠕变寿命,σ

rep

为多轴应力状态下的参考应力,为节点处的最大主应力,为节点处的mises应力,σ

net

为截面应力。α为应力修正参数。

[0126]

当σ

rep

/σ

net

》1时,该缺口对试样有减弱作用,当σ

rep

/σ

net

《1时,该缺口对试样有强化作用。此外,的关系始终存在。

[0127]

进一步的,应力修正参数α的获取方法如下所示:

[0128]

取α=0、0.2、0.4、0.6、0.8或1,由公式(8)计算获得对应的σ

rep

,进而由公式(7)计算蠕变寿命。如图9所示,以α的值为横坐标,蠕变寿命为纵坐标,根据已知的蠕变寿命在纵坐标处作平行于横坐标的横线,此时会发现横线与寿命曲线的交点相连是垂直于坐标的直线,最后交于横坐标,此时与横坐标交点的α值便为精确的α值。计算得到650℃下gh4169镍基单晶高温合金的应力修正参数α=0.51。

[0129]

基于求得材料应力修正参数α,可由公式(7)和公式(8)计算缺口试样的蠕变损伤寿命。图10为计算寿命与实验寿命的对比图,发现其误差在13.02%以内,故而本发明在工程实际中实用便捷有效。

[0130]

此外,图11和图12分别为缺口锐度为0.2时和缺口锐度为1.6时缺口截面上随蠕变

时间的损伤演化,图11(a)和图12(a)为0.001tf,图11(b)和图12(b)为tf。

[0131]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1