汽车扰流板总成性能仿真分析方法、系统及存储介质与流程

1.本发明涉及汽车性能分析领域,具体是涉及一种汽车扰流板总成性能仿真分析方法、系统及存储介质。

背景技术:

2.汽车扰流板是指安装在汽车尾门上的类似倒装的飞机尾翼的部件。一方面,它使汽车外形增添了动感,提升车辆的美化度;另一方面,是有效地减少了车辆在高速行驶时产生的空气阻力,既节省了燃料,同时也提高了车辆行驶的稳定性。

3.汽车扰流板总成的材料以塑料材料为主,扰流板主要性能指标包括扰流板总成模态,扰流板总成刚度,扰流板总成强度,扰流板耐异常力,扰流板喇叭振动强度几项重要性能。目前其性能主要是通过试验进行验证,因此在试验验证汽车扰流板总成的性能时,往往需要设计生产模具、制造样件并在实验室进行试验。若试验不合格,需反复修改设计方案并不断进行试验验证。由于调整模具的周期长,导致原料成本和时间成本都较高。

技术实现要素:

4.本发明的目的是为了克服上述背景技术的不足,提供一种汽车扰流板总成性能仿真分析方法、系统及存储介质,通过仿真分析替代台架试验,验证汽车扰流板总成性能,发现设计潜在风险点并进行结构设计优化,从而解决现有设计阶段对汽车扰流板总成的性能通过试验验证而导致的研发周期长、研发成本高的技术问题。

5.第一方面,提供一种汽车扰流板总成性能仿真分析方法,包括以下步骤:

6.在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;

7.在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;

8.基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能。

9.根据第一方面,在第一方面的第一种可能的实现方式中,所述“在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型”步骤,包括以下步骤:

10.在前处理软件中对所述扰流板总成简化模型进行有限元网格划分,对所述扰流板简化模型的各个附件进行装配连接后,对所述扰流板简化模型的各个附件配重进行模拟设置,及对所述扰流板简化模型进行属性设置,获得扰流板有限元仿真模型。

11.根据第一方面的第一种可能的实现方式,在第一方面的第二种可能的实现方式中,所述“基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能”步骤,包括以下步

骤:

12.在前处理软件中调用rbe2单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在rbe2单元中心节点处建立约束,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息调用仿真求解器计算扰流板总成模态特征结果;

13.在后处理软件中导入所述流板总成模态特征结果,获得扰流板总成的一阶整体模态频率值;

14.当所述一阶整体模态频率值大于预设模态频率值时,则扰流板总成模态性能仿真符合要求;

15.当所述一阶整体模态频率值小于预设模态频率值时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至一阶整体模态频率值大于预设模态频率值。

16.根据第一方面的第二种可能的实现方式,在第一方面的第三种可能的实现方式中,所述“基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的刚度性能”步骤,包括以下步骤:

17.在前处理软件中调用rbe2单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在rbe2单元中心节点处建立约束,同时在扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱位置作用第一预设载荷力后,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的stress应力信息调用仿真求解器计算扰流板总成刚度结果;

18.在后处理软件中导入所述扰流板总成刚度结果,获得扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱位置的z向位移值;

19.当所述z向位移值小于预设位移值时,则扰流板总成刚度性能仿真符合要求;

20.当所述z向位移值大于预设位移值时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至z向位移值小于预设位移值。

21.根据第一方面的第三种可能的实现方式,在第一方面的第四种可能的实现方式中,所述“基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的强度性能”步骤,包括以下步骤:

22.在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,同时在扰流板有限元仿真模型的卡扣的至少三个跨度最大位置调用coup_dis单元模拟作用第二预设载荷力后,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成强度结果;

23.在后处理软件中导入所述扰流板总成强度结果,获得扰流板有限元仿真模型的至少三个卡扣中的第一最大mises应力值;

24.当所述第一最大mises应力值小于预设材料屈服强度时,则扰流板总成强度性能仿真符合要求;

25.当所述第一最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至第一最大mises应力值小于预设材料屈服强度。

26.根据第一方面的第四种可能的实现方式,在第一方面的第五种可能的实现方式中,所述“基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的耐异常力性能”步骤,包括以下步骤:

27.在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,同时在扰流板有限元仿真模型的一侧后边缘多个位置调用coup_dis单元模拟作用第三预设载荷力后,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成耐异常力强度结果;

28.在后处理软件中导入所述扰流板总成耐异常力强度结果,获得扰流板有限元仿真模型的一侧后边缘多个位置中的第二最大mises应力值;

29.当所述第二最大mises应力值小于预设材料屈服强度时,则扰流板总成耐异常力性能仿真符合要求;

30.当所述第二最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至第二最大mises应力值小于预设材料屈服强度。

31.根据第一方面的第五种可能的实现方式,在第一方面的第六种可能的实现方式中,所述“基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能”步骤之后,包括以下步骤:

32.在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,调用kincoup将喇叭安装至扰流板有限元仿真模型的多个喇叭卡接位置,在多个喇叭卡接位置作用第四预设载荷力后,并基于喇叭安装在扰流板有限元仿真模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成喇叭振动强度结果;

33.在后处理软件中导入所述扰流板总成喇叭振动强度结果,获得多个喇叭卡接位置中的第三最大mises应力值;

34.当所述第三最大mises应力值小于预设材料屈服强度时,则扰流板总成喇叭振动强度性能仿真符合要求;

35.当所述第三最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型。

36.第二方面,提供一种汽车扰流板总成性能仿真分析系统,包括:

37.扰流板简化模型模块,用于在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;

38.扰流板有限元仿真模型模块,与所述扰流板简化模型模块通信连接,用于在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;以及,

39.扰流板总成基本性能分析模块,与所述扰流板有限元仿真模型模块通信连接基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力

性能。

40.根据第二方面,在第二方面的第一种可能的实现方式中,还包括与所述扰流板有限元仿真模型模块通信连接的喇叭振动强度性能模块,所述喇叭振动强度性能模块用于在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,调用kincoup将喇叭安装至扰流板有限元仿真模型的多个喇叭卡接位置,在多个喇叭卡接位置作用第四预设载荷力后,并基于喇叭安装在扰流板有限元仿真模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成喇叭振动强度结果;在后处理软件中导入所述扰流板总成喇叭振动强度结果,获得多个喇叭卡接位置中的第三最大mises应力值;当所述第三最大mises应力值小于预设材料屈服强度时,则扰流板总成喇叭振动强度性能仿真符合要求;当所述第三最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据,直至第三最大mises应力值小于预设材料屈服强度。

41.第三方面,提供一种存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述的汽车扰流板总成性能仿真分析方法。

42.与现有技术相比,本发明首先在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;再在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;最后再基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能。

43.通过仿真分析模拟验证扰流板主要基本性能指标包括扰流板总成模态,扰流板总成刚度,扰流板总成强度,扰流板耐异常力的重要性能;通过仿真分析替代台架试验,验证汽车扰流板总成性能,发现设计潜在风险点并进行结构设计优化,从而解决现有设计阶段对汽车扰流板总成的性能通过试验验证而导致的研发周期长、研发成本高的技术问题。

附图说明

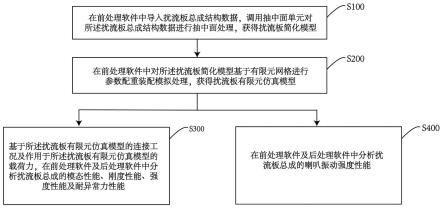

44.图1是本发明一实施例提供的一种汽车扰流板总成性能仿真分析方法的流程示意图;

45.图2是本发明另一实施例提供的扰流板有限元仿真模型的自由度约束示意图;

46.图3是本发明另一实施例提供的扰流板总成刚度性能仿真示意图;

47.图4是本发明另一实施例提供的扰流板总成强度性能仿真示意图;

48.图5是本发明另一实施例提供的扰流板总成耐异常力性能仿真示意图;

49.图6是本发明另一实施例提供的扰流板总成喇叭振动强度性能仿真示意图;

50.图7是本发明一实施例提供的一种汽车扰流板总成性能仿真分析系统的结构示意图。

51.附图说明:

52.100、汽车扰流板总成性能仿真分析系统;110、扰流板简化模型模块;120、扰流板有限元仿真模型模块;130、扰流板总成基本性能分析模块;140、喇叭振动强度性能模块。

具体实施方式

53.现在将详细参照本发明的具体实施例,在附图中例示了本发明的例子。尽管将结合具体实施例描述本发明,但将理解,不是想要将本发明限于所述的实施例。相反,想要覆盖由所附权利要求限定的在本发明的精神和范围内包括的变更、修改和等价物。应注意,这里描述的方法步骤都可以由任何功能块或功能布置来实现,且任何功能块或功能布置可被实现为物理实体或逻辑实体、或者两者的组合。

54.为了使本领域技术人员更好地理解本发明,下面结合附图和具体实施方式对本发明作进一步详细说明。

55.注意:接下来要介绍的示例仅是一个具体的例子,而不作为限制本发明的实施例必须为如下具体的步骤、数值、条件、数据、顺序等等。本领域技术人员可以通过阅读本说明书来运用本发明的构思来构造本说明书中未提到的更多实施例。

56.参见图1所示,本发明实施例提供一种汽车扰流板总成性能仿真分析方法,包括以下步骤:

57.s100,在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;

58.s200,在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;

59.s300,基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能。

60.具体的,本实施例中,在试验验证汽车扰流板总成的性能时,往往需要设计生产模具、制造样件并在实验室进行试验。若试验不合格,需反复修改设计方案并不断进行试验验证。由于调整模具的周期长,导致原料成本和时间成本都较高;因此本发明提供一种汽车扰流板总成性能仿真分析方法,参见图1所示,首先在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;再在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;最后再基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能。

61.通过仿真分析模拟验证扰流板主要基本性能指标包括扰流板总成模态,扰流板总成刚度,扰流板总成强度,扰流板耐异常力的重要性能;通过仿真分析替代台架试验,验证汽车扰流板总成性能,发现设计潜在风险点并进行结构设计优化,从而解决现有设计阶段对汽车扰流板总成的性能通过试验验证而导致的研发周期长、研发成本高的技术问题。

62.s100,在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据(3d几何数据)简化为2d几何模型,并进行几何清理工作,同时将直径小于4mm的圆孔以及半径小于1mm的倒角删除,进而获得扰流板简化模型。

63.优选地,在本技术另外的实施例中,所述“s200,在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型”步骤,包括以下步骤:

64.在前处理软件中对所述扰流板总成简化模型进行有限元网格划分,对所述扰流板简化模型的各个附件进行装配连接后,对所述扰流板简化模型的各个附件配重进行模拟设置,及对所述扰流板简化模型进行属性设置,获得扰流板有限元仿真模型。

65.具体的,本实施例中,网格划分就是把模型分成很多小的单元,作为有限元分析前处理的重中之重,网格划分与计算目标的匹配程度、网格的质量好坏,决定了后期有限元计算的质量。有限元网格划分调用的是2d shel单元,平均网格尺寸大小为4mm。

66.对所述扰流板简化模型的各个附件进行装配连接,具体为:调用rbe2单元模拟扰流板卡扣连接。采用rbe2单元+acm单元+rbe3单元模拟扰流板的部分附件粘胶,acm单元的弹性模量为6mpa。

67.对所述扰流板简化模型的各个附件配重进行模拟设置,具体为:在扰流板简化模型的各个附件的质心位置建立conm2质量点单元,并赋予各个附件的质量数据,通过调用rbe3单元将质量分配到各个附件的装配位置上。

68.对所述扰流板简化模型进行属性设置,具体为:1、材料属性设定,扰流板外蒙皮材料为abs塑料,弹性模量设定2130mpa;扰流板内部加强及结构材料为asa塑料,弹性模量设定2150mpa。2、厚度属性设定,根据扰流板总成结构数据(3d几何数据)的厚度数据调用shell单元设定扰流板具体厚度属性值。

69.通过上述处理,完成扰流板有限元仿真模型搭建,进而获得扰流板有限元仿真模型。

70.优选地,在本技术另外的实施例中,参见图2所示,所述“s300,基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能”步骤,包括以下步骤:

71.在前处理软件中调用rbe2单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在rbe2单元中心节点处建立约束,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息调用仿真求解器计算扰流板总成模态特征结果;

72.在后处理软件中导入所述流板总成模态特征结果,获得扰流板总成的一阶整体模态频率值;

73.当所述一阶整体模态频率值大于预设模态频率值时,则扰流板总成模态性能仿真符合要求;

74.当所述一阶整体模态频率值小于预设模态频率值时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至一阶整体模态频率值大于预设模态频率值。

75.具体的,本实施例中,调用rbe2单元模拟连接所述扰流板有限元仿真模型与整车模型,在rbe2单元中心节点处建立约束,约束x,y,z三个方向平动自由度以及三个方向转动自由度,即约束123456自由度-dof1、dof2、dof3、dof4、dof5和dof6,分别代表一个物体在三维空间的六个自由度;当将dof1~dof6的数值均设置为0,即物体在三维空间中位置固定,无法运动。

76.再基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息调用仿真求解器计算扰流板总成模态特征结果,具体为创建“eigrl”载荷卡片,分析0-60hz范围内扰流板总成模态特征;采用nastran分析软件sol103仿真求解器,设置输出扰流板总成位移信息,提交仿真求解器计算。在后处理软件中导入所述流板总成模态特征结果,获得扰流板总

成的一阶整体模态频率值,当所述一阶整体模态频率值大于预设模态频率值(30hz)时,则扰流板总成模态性能仿真符合要求;当所述一阶整体模态频率值小于预设模态频率值(30hz)时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至一阶整体模态频率值大于预设模态频率值。

77.优选地,在本技术另外的实施例中,参见图3所示,所述“s300,基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的刚度性能”步骤,包括以下步骤:

78.在前处理软件中调用rbe2单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在rbe2单元中心节点处建立约束,同时在扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱处作用第一预设载荷力后,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的stress应力信息调用仿真求解器计算扰流板总成刚度结果;

79.在后处理软件中导入所述扰流板总成刚度结果,获得扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱位置的z向位移值;

80.当所述z向位移值小于预设位移值时,则扰流板总成刚度性能仿真符合要求;

81.当所述z向位移值大于预设位移值时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至z向位移值小于预设位移值。

82.具体的,本实施例中,同样的;调用rbe2单元模拟连接所述扰流板有限元仿真模型与整车模型,在rbe2单元中心节点处建立约束,约束x,y,z三个方向平动自由度以及三个方向转动自由度。在扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱位置分别调用rbe3单元模拟选取受力面积150*60mm,然后在扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱位置(rbe3单元中点)作用第一预设载荷力200n,见图3中的p1、p2,建立两个loadstep分析步;采用nastran分析软件sol101静力学求解器,基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的stress应力信息调用仿真求解器计算扰流板总成刚度结果;在后处理软件中导入所述扰流板总成刚度结果,获得扰流板有限元仿真模型中部及扰流板总成弯曲刚度薄弱位置的z向位移值,当所述z向位移值小于预设位移值(5mm)时,则扰流板总成刚度性能仿真符合要求;当所述z向位移值大于预设位移值(5mm)时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至z向位移值小于预设位移值。

83.优选地,在本技术另外的实施例中,参见图4所示,所述“s300,基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的强度性能”步骤,包括以下步骤:

84.在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,同时在扰流板有限元仿真模型的卡扣的至少三个跨度最大位置调用coup_dis单元模拟作用第二预设载荷力后,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成强度结果;

85.在后处理软件中导入所述扰流板总成强度结果,获得扰流板有限元仿真模型的至少三个卡扣中的第一最大mises应力值;

86.当所述第一最大mises应力值小于预设材料屈服强度时,则扰流板总成强度性能仿真符合要求;

87.当所述第一最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至第一最大mises应力值小于预设材料屈服强度。

88.具体的,本实施例中,调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,在beam单元中心节点处建立约束,约束x,y,z三个方向平动自由度以及三个方向转动自由度;选取扰流板有限元仿真模型的卡扣的至少三个跨度最大位置,调用coup_dis单元抓取扰流板总成上表面两个卡扣之间宽度约10mm的节点,在coup_dis单元的中心节点(扰流板有限元仿真模型的卡扣的至少三个跨度最大位置)处施加z向正向1500n力载荷,见图4中的p3、p4、p5;调用abaqus仿真求解器,设置载荷步增量为0.1,开启几何大变形选项nlgeom=yes,基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息计算扰流板总成强度结果;在后处理软件中导入所述扰流板总成强度结果,获得扰流板有限元仿真模型的至少三个卡扣中的第一最大mises应力值,采用simple类型平滑处理,当所述第一最大mises应力值小于预设材料屈服强度(45mpa)时,则扰流板总成强度性能仿真符合要求;当所述第一最大mises应力值大于预设材料屈服强度(45mpa)时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至第一最大mises应力值小于预设材料屈服强度。

89.优选地,在本技术另外的实施例中,参见图5所示,所述“s300,基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的耐异常力性能”步骤,包括以下步骤:

90.在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,同时在扰流板有限元仿真模型的一侧后边缘多个位置调用coup_dis单元模拟作用第三预设载荷力后,并基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成耐异常力强度结果;

91.在后处理软件中导入所述扰流板总成耐异常力强度结果,获得扰流板有限元仿真模型的一侧后边缘多个位置中的第二最大mises应力值;

92.当所述第二最大mises应力值小于预设材料屈服强度时,则扰流板总成耐异常力性能仿真符合要求;

93.当所述第二最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至第二最大mises应力值小于预设材料屈服强度。

94.具体的,本实施例中,在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,约束x,y,z三个方向平动自由度以及三个方向转动自由度,选取如图中扰流板一侧靠近扰流板后边缘可抓握区域,在扰流板上表面及侧面位置分别建立3个coup_dis单元,coup_dis单元抓取受力范围100*25mm内的节点。在上表面单元的中心节点处施加z向正负向500n力载荷,在侧面单元的中心节点处施加x向正负向500n力载荷,载荷力见图5中的p6、p7、p8、p9、p10、p11;再基于扰流板有限元仿真模型安装在整车模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成耐异常力强度结果,设置载荷步增量为0.1,开启几何大

变形选项nlgeom=yes;在后处理软件中导入所述扰流板总成耐异常力强度结果,获得扰流板有限元仿真模型的一侧后边缘多个位置中的第二最大mises应力值,并采用simple类型平滑处理;当所述第二最大mises应力值小于预设材料屈服强度(45mpa)时,则扰流板总成耐异常力性能仿真符合要求;当所述第二最大mises应力值大于预设材料屈服强度(45mpa)时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型,直至第二最大mises应力值小于预设材料屈服强度。

95.优选地,在本技术另外的实施例中,参见图6所示,所述“s300,基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能”步骤之后,包括以下步骤:

96.s400,在前处理软件及后处理软件中分析扰流板总成的喇叭振动强度性能。具体为,

97.在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,调用kincoup将喇叭安装至扰流板有限元仿真模型的多个喇叭卡接位置,在多个喇叭卡接位置作用第四预设载荷力后,并基于喇叭安装在扰流板有限元仿真模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成喇叭振动强度结果;

98.在后处理软件中导入所述扰流板总成喇叭振动强度结果,获得多个喇叭卡接位置中的第三最大mises应力值;

99.当所述第三最大mises应力值小于预设材料屈服强度时,则扰流板总成喇叭振动强度性能仿真符合要求;

100.当所述第三最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型。

101.具体的,本实施例中,该项喇叭振动强度性能为非必要项;耐异常力分析为非线性分析,扰流板部件材料应赋予非线性应力应变曲线;在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,约束x,y,z三个方向平动自由度以及三个方向转动自由度,

102.调用mass质量点单元赋予各个喇叭质量,并调用kincoup将喇叭安装至扰流板有限元仿真模型的多个喇叭卡接位置,然后在喇叭质量点卡接位置作用沿安装面法向的0.04mm的强制位移载荷p12用来模拟外发喇叭发声时的振动强度,基于喇叭安装在扰流板有限元仿真模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成喇叭振动强度结果,设置载荷步增量为0.1,开启几何大变形选项nlgeom=yes;在后处理软件中导入所述扰流板总成喇叭振动强度结果,获得多个喇叭卡接位置中的第三最大mises应力值,并采用simple类型平滑处理;当所述第三最大mises应力值小于预设材料屈服强度(45mpa)时,则扰流板总成喇叭振动强度性能仿真符合要求;当所述第三最大mises应力值大于预设材料屈服强度(45mpa)时,则调整扰流板总成结构数据或调整扰流板有限元仿真模型。

103.通过上述一整套扰流板总成的仿真分析,评估其模态,刚度,强度,耐异常力,喇叭振动强度性能,当各项性能指标均达成方可评估扰流板总成满足性能要求。

104.参见图7所示,本发明还提供了一种汽车扰流板总成性能仿真分析系统100,包括扰流板简化模型模块110、扰流板有限元仿真模型模块120、扰流板总成基本性能分析模块130、喇叭振动强度性能模块140;

105.扰流板简化模型模块110,用于在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;

106.扰流板有限元仿真模型模块120,与所述扰流板简化模型模块110通信连接,用于在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;

107.扰流板总成基本性能分析模块130,与所述扰流板有限元仿真模型模块120通信连接基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能。

108.喇叭振动强度性能模块140与所述扰流板有限元仿真模型模块120通信连接的,所述喇叭振动强度性能模块140用于在前处理软件中调用beam单元模拟连接所述扰流板有限元仿真模型与整车模型,通过在beam单元中心节点处建立约束,调用kincoup将喇叭安装至扰流板有限元仿真模型的多个喇叭卡接位置,在多个喇叭卡接位置作用第四预设载荷力后,并基于喇叭安装在扰流板有限元仿真模型上的连接点位移信息及扰流板有限元仿真模型的mises应力信息调用仿真求解器计算扰流板总成喇叭振动强度结果;在后处理软件中导入所述扰流板总成喇叭振动强度结果,获得多个喇叭卡接位置中的第三最大mises应力值;当所述第三最大mises应力值小于预设材料屈服强度时,则扰流板总成喇叭振动强度性能仿真符合要求;当所述第三最大mises应力值大于预设材料屈服强度时,则调整扰流板总成结构数据,直至第三最大mises应力值小于预设材料屈服强度。

109.本发明的汽车扰流板总成性能仿真分析系统,首先在前处理软件中导入扰流板总成结构数据,调用抽中面单元对所述扰流板总成结构数据进行抽中面处理,获得扰流板简化模型;再在前处理软件中对所述扰流板简化模型基于有限元网格进行参数配重装配模拟处理,获得扰流板有限元仿真模型;最后再基于所述扰流板有限元仿真模型的连接工况及作用于所述扰流板有限元仿真模型的载荷力,在前处理软件及后处理软件中分析扰流板总成的模态性能、刚度性能、强度性能及耐异常力性能。

110.通过仿真分析模拟验证扰流板主要基本性能指标包括扰流板总成模态,扰流板总成刚度,扰流板总成强度,扰流板耐异常力的重要性能;通过仿真分析替代台架试验,验证汽车扰流板总成性能,发现设计潜在风险点并进行结构设计优化,从而解决现有设计阶段对汽车扰流板总成的性能通过试验验证而导致的研发周期长、研发成本高的技术问题。

111.具体的,本实施例与上述方法实施例一一对应,各个模块的功能在相应的方法实施例中已经进行详细说明,因此不再一一赘述。

112.基于同一发明构思,本技术实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述方法的所有方法步骤或部分方法步骤。

113.本发明实现上述方法中的全部或部分流程,也可以通过计算机程序来指令相关的硬件来完成,计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执

行时,可实现上述各个方法实施例的步骤。其中,计算机程序包括计算机程序代码,计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。计算机可读介质可以包括:能够携带计算机程序代码的任何实体或装置、记录介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、电载波信号、电信信号以及软件分发介质等。需要说明的是,计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减,例如在某些司法管辖区,根据立法和专利实践,计算机可读介质不包括电载波信号和电信信号。

114.基于同一发明构思,本技术实施例还提供一种电子设备,包括存储器和处理器,存储器上储存有在处理器上运行的计算机程序,处理器执行计算机程序时实现上述方法中的所有方法步骤或部分方法步骤。

115.所称处理器可以是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等,处理器是计算机装置的控制中心,利用各种接口和线路连接整个计算机装置的各个部分。

116.存储器可用于存储计算机程序和/或模块,处理器通过运行或执行存储在存储器内的计算机程序和/或模块,以及调用存储在存储器内的数据,实现计算机装置的各种功能。存储器可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序(例如声音播放功能、图像播放功能等);存储数据区可存储根据手机的使用所创建的数据(例如音频数据、视频数据等)。此外,存储器可以包括高速随机存取存储器,还可以包括非易失性存储器,例如硬盘、内存、插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)、至少一个磁盘存储器件、闪存器件、或其他易失性固态存储器件。

117.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、服务器或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器和光学存储器等)上实施的计算机程序产品的形式。

118.本发明是参照根据本发明实施例的方法、设备(系统)、服务器和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

119.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指

令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

120.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

121.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1