一种支吊架验算方法及装置与流程

1.本发明涉及支吊架管理技术领域,尤其涉及一种支吊架验算方法及装置。

背景技术:

2.目前,支吊架的设计和计算是有设计人员通过经验判断若干不利的支吊架断面,计算荷载后再进行结构验算。

3.现有技术涉及到多个软件的切换,包括设计软件、荷载计算软件、构件内力计算软件和结构验算软件,软件之间的数据需要通过人工进行联通,工作量大且容易出现错误。此外,设计人员通过经验判断若干不利的支吊架断面,可能存在漏选或错选,导致并未选到最不利的支吊架断面,所设计的支吊架无法满足最不利的断面,存在安全隐患。

技术实现要素:

4.本发明实施例提供一种支吊架验算方法及装置,调用不同断面下的结构计算模型完成对支吊架设计过程中所涉及受力元件的多次计算,使得设计人员能够快速对所有的断面进行验算。

5.为实现上述目的,本技术实施例的第一方面提供了一种支吊架验算方法,包括:

6.获取各个元件的元件信息;

7.调整各个元件的几何参数,连接各部件形成待测支吊架;

8.读取所述待测支吊架中各个元件的元件信息和位置信息,计算各个元件的重量;

9.根据各个元件的重量和预设转化规则,得到竖杆荷载和横担荷载;

10.根据所述竖杆荷载、所述横担荷载、所述元件信息和所述位置信息,生成结构计算模型;

11.根据所述计算模型,在所有断面下分别计算所述待测支吊架中各个受力元件的弯矩、剪力、轴力和变形的极值;

12.若在所有断面下,所述待测支吊架中由各个受力元件的弯矩、剪力和轴力计算的应力极值均小于元件材料的强度允许值且元件的变形极值均小于变形允许值,所述待测支吊架满足承载能力和正常使用要求。

13.在第一方面的一种可能的实现方式中,所述根据各个元件的重量和预设转化规则,得到竖杆荷载和横担荷载,具体包括:

14.将圆形管线的重量转化为所述圆形管线与横担接触点处的集中荷载;

15.将矩形管线的重量或者桥架的重量转化为所述矩形管线与横担接触面范围内的均布荷载。

16.在第一方面的一种可能的实现方式中,所述结构计算模型包括各个构件的尺寸、形状、相对位置、材质、竖杆荷载和横担荷载和约束。

17.在第一方面的一种可能的实现方式中,在所述获取各个元件的元件信息之前,包括:

18.根据命名规则设定各个元件的名字和初始化元件参数。

19.在第一方面的一种可能的实现方式中,所述根据所述计算模型,在所有断面下分别计算所述待测支吊架中各个受力元件的弯矩、剪力、轴力和变形的极值,具体包括:

20.在各个元件上按照预设间隔计算多次弯矩、剪力、轴力和变形,从多次计算结果得到弯矩、剪力、轴力和变形对应的极值。

21.本技术实施例的第二方面提供了一种支吊架验算装置,包括:

22.获取模块,用于获取各个元件的元件信息;所述元件信息包括几何参数和拼装性;

23.调整模块,用于调整各个元件的几何参数,连接各部件形成待测支吊架;

24.重量计算模块,用于读取所述待测支吊架中各个元件的元件信息和位置信息,计算各个元件的重量;

25.转换模块,用于根据各个元件的重量和预设转化规则,得到竖杆荷载和横担荷载;

26.模型生成模块,用于根据所述竖杆荷载、所述横担荷载、所述元件信息和所述位置信息,生成结构计算模型;

27.极值计算模块,用于根据所述计算模型,在所有断面下分别计算所述待测支吊架中各个受力元件的弯矩、剪力、轴力和变形的极值;

28.判断模块,用于若在所有断面下,所述待测支吊架中由各个受力元件的弯矩、剪力和轴力计算的应力极值均小于元件材料的强度允许值且元件的变形极值均小于变形允许值,所述待测支吊架满足承载能力和正常使用要求。

29.在第二方面的一种可能的实现方式中,所述转换模块具体用于:

30.将圆形管线的重量转化为所述圆形管线与横担接触点处的集中荷载;

31.将矩形管线的重量或者桥架的重量转化为所述矩形管线与横担接触面范围内的均布荷载。

32.在第二方面的一种可能的实现方式中,所述结构计算模型包括各个构件的尺寸、形状、相对位置、材质、竖杆荷载和横担荷载和约束。

33.在第二方面的一种可能的实现方式中,支吊架验算装置还包括:

34.标准化模块,用于根据命名规则设定各个元件的名字和初始化元件参数

35.在第二方面的一种可能的实现方式中,所述极值计算模块具体用于:

36.在各个元件上按照预设间隔计算多次弯矩、剪力、轴力和变形,从多次计算结果得到弯矩、剪力、轴力和变形对应的极值。

37.相比于现有技术,本发明实施例提供的一种支吊架验算方法及装置,基于图纸或者模型获取各个原件信息后进行荷载计算、构件内力计算和承载能力验算,将支吊架的设计集成在一个结构计算模型中,减少数据流转过程中的信息错漏。在最后的验算过程中,考虑了待测支吊架在所有断面下的受力情况,这意味着考虑到受力构件处于最不利的受力状态下的承载能力,避免了安全隐患的发生。

38.由于每个断面都会形成一个计算模型,通过本发明自动识别支吊架模型、荷载,自动计算内力、自动验算,并且可以快读重复地计算所有的支吊架断面,换言之,本发明将支吊架的设计及验算过程实现自动化,快速对所有的支吊架断面进行验算,大大提高支吊架的设计效率和质量,避免由于断面的漏算而导致的安全隐患。

附图说明

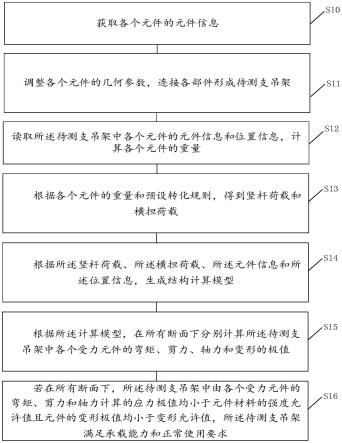

39.图1是本发明一实施例提供的一种支吊架验算方法的流程示意图;

40.图2是本发明一实施例提供的一种待测支吊架的结构示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.请参见图1,本发明一实施例提供一种支吊架验算方法,包括:

43.s10、获取各个元件的元件信息。

44.s11、调整各个元件的几何参数,连接各部件形成待测支吊架。

45.s12、读取所述待测支吊架中各个元件的元件信息和位置信息,计算各个元件的重量。

46.s13、根据各个元件的重量和预设转化规则,得到竖杆荷载和横担荷载。

47.s14、根据所述竖杆荷载、所述横担荷载、所述元件信息和所述位置信息,生成结构计算模型。

48.s15、根据所述计算模型,在所有断面下分别计算所述待测支吊架中各个受力元件的弯矩、剪力、轴力和变形的极值。

49.s16、若在所有断面下,所述待测支吊架中由各个受力元件的弯矩、剪力和轴力计算的应力极值均小于元件材料的强度允许值且元件的变形极值均小于变形允许值,所述待测支吊架满足承载能力和正常使用要求。

50.获取元件的过程相当于将元件标准化。元件包括支吊架的竖杆、横担、管线、桥架、连接件、支座等,需根据实际用到的软件的特点(如cad做成图块,revit做成族,microstation做成种子文件)进行元件的制作。

51.然后将元件组装成支吊架,如图2所示。选取合适的元件,拼装成完整的支吊架。因为是是参数化的元件,可通过调整元件参数,拼装成完整的支吊架。拼接好待测支吊架包括竖杆、横担、连接件以及管线或桥架,且为静定或者超静定结构、无自由度。

52.需要说明的是,在计算各个元件的重量中,主要为自重,公式一般为:重量=体积*重度。特别地,以管线为例,如果管线里存在介质,还应加上介质的重量;如果介质是流动的,应乘以放大系数等效为静荷载后进行计算。

53.相比于现有技术,本发明实施例提供的一种支吊架验算方法,基于图纸或者模型获取各个原件信息后进行荷载计算、构件内力计算和承载能力验算,将支吊架的设计集成在一个结构计算模型中,减少数据流转过程中的信息错漏。

54.在最后的验算过程中,考虑了待测支吊架在所有断面下的受力情况,这意味着考虑到受力构件处于最不利的受力状态下的承载能力,避免了安全隐患的发生。

55.由于本发明将支吊架的设计及验算过程实现自动化,快速对所有的支吊架断面进行验算,大大提高支吊架的设计效率和质量,避免由于断面的漏算而导致的安全隐患。

56.示例性地,所述根据各个元件的重量和预设转化规则,得到竖杆荷载和横担荷载,

具体包括:

57.将圆形管线的重量转化为所述圆形管线与横担接触点处的集中荷载;

58.将矩形管线的重量或者桥架的重量转化为所述矩形管线与横担接触面范围内的均布荷载。

59.示例性地,所述结构计算模型包括各个构件的尺寸、形状、相对位置、材质、竖杆荷载和横担荷载和约束。

60.结构计算模型是将待测支吊架在仿真软件中模型化的结果。在模型建立的过程(s13-s14)中,依据的信息是s12中得到信息以及s13中得到的信息。

61.示例性地,在所述获取各个元件的元件信息之前,包括:

62.根据命名规则设定各个元件的名字和初始化元件参数。

63.一般而言,将支吊架断面拆分成元件,拆分标准按既能满足适应不同断面的支吊架创建需求(主要是相关构件的参数化以及元件的可拼装性),又不太影响创建效率。如支吊架可拆分为竖杆、横担、管线、桥架、连接件、支座。

64.随后设定元件的名称并标准化,如横担以厂家型号命名“bis-72”,也可以是“截面尺寸+材料”;接着设定元件的参数,如长度、截面类型,创建的元件能以此参数进行驱动。

65.示例性地,所述根据所述计算模型,在所有断面下分别计算所述待测支吊架中各个受力元件的弯矩、剪力、轴力和变形的极值,具体包括:

66.在各个元件上按照预设间隔计算多次弯矩、剪力、轴力和变形,从多次计算结果得到弯矩、剪力、轴力和变形对应的极值。

67.在本实施例中,需要将元件视为受力分析对象,在元件上按照一定距离(如0.1m)计算一个内力,然后再从中提取极值。弯矩、剪力和轴力对应的极值分别用于判断构件的挠度、受剪强度和受拉强度,小于限值则为验算通过。限值可以从行业相关标准中获得。

68.本技术实施例的第二方面提供了一种支吊架验算装置,包括:获取模块、调整模块、重量计算模块、转换模块、模型生成模块、极值计算模块和判断模块。

69.获取模块,用于获取各个元件的元件信息;

70.调整模块,用于调整各个元件的几何参数,连接各部件形成待测支吊架。

71.重量计算模块,用于读取所述待测支吊架中各个元件的元件信息和位置信息,计算各个元件的重量。

72.转换模块,用于根据各个元件的重量和预设转化规则,得到竖杆荷载和横担荷载。

73.模型生成模块,用于根据所述竖杆荷载、所述横担荷载、所述元件信息和所述位置信息,生成结构计算模型。

74.极值计算模块,用于根据所述计算模型,在所有断面下分别计算所述待测支吊架中各个受力元件的弯矩、剪力、轴力和变形的极值。

75.判断模块,用于若在所有断面下,所述待测支吊架中由各个受力元件的弯矩、剪力和轴力计算的应力极值均小于元件材料的强度允许值且元件的变形极值均小于变形允许值,所述待测支吊架满足承载能力和正常使用要求。

76.示例性地,所述转换模块具体用于:

77.将圆形管线的重量转化为所述圆形管线与横担接触点处的集中荷载;

78.将矩形管线的重量或者桥架的重量转化为所述矩形管线与横担接触面范围内的

均布荷载。

79.示例性地,所述结构计算模型包括各个构件的尺寸、形状、相对位置、材质、竖杆荷载和横担荷载和约束。

80.示例性地,支吊架验算装置还包括:

81.标准化模块,用于根据命名规则设定各个元件的名字和初始化元件参数;

82.示例性地,所述极值计算模块具体用于:

83.在各个元件上按照预设间隔计算多次弯矩、剪力、轴力和变形,从多次计算结果得到弯矩、剪力、轴力和变形对应的极值。

84.相比于现有技术,本发明实施例提供的一种支吊架验算装置,基于图纸或者模型获取各个原件信息后进行荷载计算、构件内力计算和承载能力验算,将支吊架的设计集成在一个结构计算模型中,减少数据流转过程中的信息错漏。

85.在最后的验算过程中,考虑了待测支吊架在所有断面下的受力情况,这意味着考虑到受力构件处于最不利的受力状态下的承载能力,避免了安全隐患的发生。

86.由于本发明将支吊架的设计及验算过程实现自动化,快速对所有的支吊架断面进行验算,大大提高支吊架的设计效率和质量,避免由于断面的漏算而导致的安全隐患。

87.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的装置的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

88.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1