基于雅可比旋量模型的斜齿轮圆周侧隙偏差分布计算方法与流程

1.本发明涉及齿轮箱技术领域,特别涉及基于雅可比旋量模型的斜齿轮圆周侧隙偏差分布计算方法。

背景技术:

2.大型行星齿轮箱在装配过程中各零件各装配面的偏差会通过装配接触累积,影响齿轮啮合处等关键功能部位的偏差,进一步影响齿轮系统的振动噪声性能。圆周侧隙是影响齿轮系统性能的关键指标,合适的圆周侧隙能容许润滑油和齿轮热膨胀,过大的圆周侧隙会导致齿轮系统啮合冲击造成振动。

3.目前圆周侧隙的控制方法是将修磨前的一对齿轮安装在定轴测试工装上,然后插铅丝,或插塞规,或固定一齿拨动另一齿测量最大转动角度,再根据测试结果修磨齿面调整齿厚。然而,装配齿轮箱时齿轮系中齿轮外的其他零件的偏差也会影响到圆周侧隙,所以圆周侧隙公差的计算需要考虑到齿轮箱中其他零件的公差。

4.针对其他零件公差在装配中对圆周侧隙的影响,可以采用三维公差分析方法,相比尺寸链方法能够考虑到形位公差和轴孔间隙带来的的几何偏转。国内外研究形成的三维公差分析方法有矩阵方法(matrix approach)、雅可比旋量模型(unified jacobian-torsor model)、矢量环方法(vector loop)、直接线性化方法(direct linearization method,dlm)等,其中部分成熟方法已成功应用于3dcs、visvsa和cetol-6σ等公差分析商业软件。雅可比旋量模型是一种公差分析的线性化运动学模型,其中旋量模型部分适于表达尺寸和形位公差,雅可比模型部分适于表达其他装配体零件公差对目标零件几何位置的影响。其配合蒙特卡罗统计仿真方法可以用于给定统计分布公差的传递计算。通过雅可比旋量模型计算可以获得齿轮的轴线的轴心距公差统计分布和轴线夹角公差统计分布,但是不能直接计算圆周侧隙。

5.圆周侧隙公差除了受轮齿轴线位置及角度公差影响,还受轮齿的齿距、齿廓和齿向公差、以及轮齿圆周跳动公差的影响,同时斜齿轮的啮合角和螺旋角也影响到圆周侧隙的计算。标准din3967-1978《侧隙齿厚偏差齿厚公差原则》提供了一种斜齿轮圆周侧隙的经验计算公式,考虑了齿距、齿廓、齿向、中心距、轴线不平行度、组分形状尺寸偏差等因素,并通过独立随机变量合成的方法得到圆周侧隙公差:

[0006][0007][0008]

上述公式虽然提到了中心距、轴线不平行度、组分形状尺寸等三维几何变量,但未给出计算这些变量的方法,因此仍不能准确得到圆周侧隙公差。

技术实现要素:

[0009]

针对现有技术中圆周侧隙计算精度降低的问题,本发明基于雅可比旋量模型的斜齿轮圆周侧隙偏差分布计算方法,能够搭建雅可比旋量模型和圆周侧隙经验公式之间的桥梁,实现计算给定装配体各零件公差下斜齿轮圆周侧隙的分布范围,实现装配精度的仿真计算,有助于在试装配前预先估计圆周侧隙,指导齿轮加工,缩短装配修磨时间。

[0010]

为了实现上述目的,本发明提供以下技术方案:

[0011]

基于雅可比旋量模型的斜齿轮圆周侧隙偏差分布计算方法,具体包括以下步骤:

[0012]

s1:根据装配体模型,定义各零件中涉及装配接触和公差标注的平面或圆柱面记作特征面,再获取特征面的特征信息、公差信息、装配信息;

[0013]

s2:使用雅可比旋量模型计算轮齿轴线六自由度方向的偏差旋量;

[0014]

s3:结合s2中轮齿轴线六自由度方向的偏差旋量,使用改进的斜齿轮圆周侧隙公式计算圆周侧隙偏差分布。

[0015]

优选地,所述s1中,所述零件包括太阳轮、输出轴、左端盖、齿圈、连接环、右支撑、输入轴、行星架、行星轴、行星轮、输出轴轴承、输入轴轴承、行星轮轴承。

[0016]

优选地,所述s1中,特征信息包括特征面在装配体模型坐标中的位置和方向;公差信息包括公差类型和公差参数;装配信息包括特征面间的装配接触及公差标注关系,记作装配副。

[0017]

优选地,所述s2包括以下步骤:

[0018]

s2-1:根据公差信息和装配信息,在各特征面公差范围内随机生成装配副的偏差旋量;

[0019]

s2-2:根据特征信息生成各装配副的雅可比矩阵;

[0020]

s2-3:将s2-1中装配副的偏差旋量和s2-2中装配副的的雅可比矩阵相乘并叠加m次计算得到轮齿轴线六自由度方向的偏差旋量。

[0021]

优选地,所述s2-1中,装配副的偏差旋量为6

×

1向量,含有三平动三转动共六个分量,表达式如下:

[0022]

t=[u,v,w,α,β,γ]

t

ꢀꢀꢀ

(1)

[0023]

公式(1)中,u,v,w是沿局部坐标轴x,y,z的平动偏差,α,β,γ是绕局部坐标轴x,y,z的的转动偏差。

[0024]

优选地,所述s2-2中,雅可比矩阵为如下定义的6

×

6矩阵:

[0025][0026][0027][0028]

公式(2)中,表示第i个偏差源的雅可比矩阵,fe表示几何特征;n代表目标特

征,为第i个偏差源的坐标系相对于全局坐标系的方向矩阵,可以由三个局部坐标轴在全局坐标中的方向余弦算得;为目标特征坐标系相对于第i个偏差源的坐标系的方向矩阵;dkn、dki(k=x,y,z)为目标特征副坐标系与第i个偏差源的坐标系在全局坐标系下k轴的值。

[0029]

优选地,所述s2-3中,轮齿轴线六自由度方向的偏差旋量为:

[0030]

t

fr

=[u

fr

,v

fr

,w

fr

,α

fr

,β

fr

,γ

fr

]

t

=[[j]

fe1

ꢀ…ꢀ

[j]

fen

][t

fei

ꢀ…ꢀ

t

fen

]

t

ꢀꢀꢀ

(3)

[0031]

公式(3)中,t

fr

表示两啮合轮齿轴线间的偏差旋量,fr表示输出结果;μ

fr

、v

fr

、w

fr

表示沿局部坐标轴x,y,z的平动偏差;α

fr

、β

fr

、γ

fr

表示绕局部坐标轴x,y,z的的转动偏差;右上角上标t表示转置矩阵;表示第1个偏差源的雅可比矩阵;表示第n个偏差源的雅可比矩阵;表示第i个偏差源的偏差旋量(i=1,2,

…

,n)。

[0032]

优选地,所述s3包括以下步骤:

[0033]

s3-1:结合s2得到的偏差旋量,计算中心距公差产生的侧隙修正和通过孔轴线不平行度产生的侧隙修正;

[0034]

s3-2:将齿面公差信息代入改进的斜齿轮圆周侧隙公式,计算获得最大圆周侧隙及最小圆周侧隙。

[0035]

优选地,所述s3-1中,中心距公差产生的侧隙修正δja的计算公式为:

[0036][0037]

通过孔轴线不平行度产生的侧隙修正δj

∑β

的计算公式为:

[0038][0039]

公式(4)、(5)中,aa表示轴线最大径向位移;αn表示啮合角;f

∑β

表示lg长度上的轴线偏斜量,lg表示轴上轴承中心分离量,b表示齿宽。

[0040]

优选地,所述s3-2中,

[0041]

改进的斜齿轮圆周侧隙公式如下:

[0042][0043][0044]

公式(6)中,j

tmin

表示斜齿轮圆周侧隙最小值;j

tmax

表示斜齿轮圆周侧隙最大值;∑a

ste

为端面齿厚上偏差之和,a

sne1

表示啮合副其中一齿轮的上偏差;a

sne2

表示啮合副另一齿轮的上偏差;β表示螺旋角;σa

sti

为端面齿厚下偏差之和,a

sni1

表示啮合副其中一齿轮的下偏差;a

sni2

表示啮合副另一齿轮的下偏差;δja表示通过中心距公差产生的侧隙修正,aa表示轴线最大径向位

移;αn表示啮合角;δj

σβ

表示通过孔轴线不平行度产生的侧隙修正,f

∑β

表示lg长度上的轴线偏斜量,lg表示轴上轴承中心分离量,b表示齿宽;δj

f1

表示齿轮1轮齿偏差产生的侧隙修正,δj

f2

表示齿轮2轮齿偏差产生的侧隙修正,f

β

表示齿向偏差,ff表示齿廓偏差,f

pt

为单个齿距偏差,α

t

表示端面压力角,δjb表示尺寸链的尺寸和形位偏差导致的侧隙修正,标准中采取估计的方式得到,本软件采取轮齿径向跳动造成的圆周侧隙,f

″

i1

表示齿轮1的径向跳动,f

″

i2

表示齿轮2的径向跳动。

[0045]

综上所述,由于采用了上述技术方案,与现有技术相比,本发明至少具有以下有益效果:

[0046]

1.结合了齿轮箱零部件公差和齿轮的齿距、齿廓和齿向公差,精确计算了给定装配体各零件公差下斜齿轮圆周侧隙的分布范围,实现装配精度的仿真计算,有助于在试装配前预先估计圆周侧隙,有助于指导齿轮修磨,缩短装配修磨时间。

[0047]

2.实现了三维公差影响下的圆周侧隙统计公差计算,能够在装配前根据零件公差数据计算,实现由尺寸及形位公差预测圆周侧隙的功能。

[0048]

3.基于矩阵乘法简明表达,非常适于计算机编程辅助分析,为开发相应功能软件平台提供了数学基础。

附图说明:

[0049]

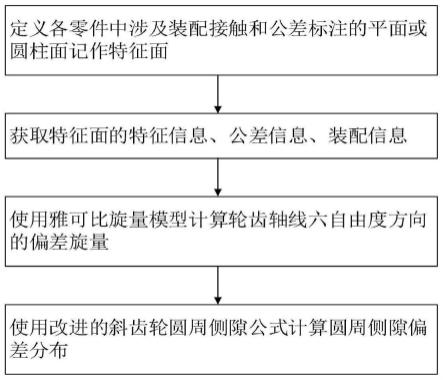

图1为根据本发明示例性实施例的基于雅可比旋量模型的斜齿轮圆周侧隙偏差分布计算方法流程示意图。

[0050]

图2为根据本发明示例性实施例的齿轮箱轴线偏差旋量分布示意图。

[0051]

图3为根据本发明示例性实施例的齿轮箱圆周侧隙分布示意图。

具体实施方式

[0052]

下面结合实施例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0053]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0054]

如图1所示,本发明提供基于雅可比旋量模型的斜齿轮圆周侧隙偏差分布计算方法,包括以下步骤:

[0055]

s1:获取装配体中各类零件的特征信息、公差信息、装配信息:根据装配体模型(即设计的装配设计图),定义各零件中涉及装配接触和公差标注的平面或圆柱面,记作特征面;再获取特征面的特征信息,特征信息包括特征面在装配体模型坐标中的位置和方向;公差信息包括公差类型和公差参数(根据设计在装配体模型上已标注好);装配信息包括特征面间的装配接触及公差标注关系,记作装配副。如表1所示。

[0056]

表1.装配体中各类零件的特征信息、公差信息、装配信息

[0057][0058][0059]

本实施例中,所述装配副含义是两接触的特征面构成的接触副及两公差标注特征面构成的公差副的统称。装配副可以是同一个零件,也可以是不同零件。一个装配副是一个偏差源,引入了一个偏差旋量,具体的定义可参照雅可比旋量相关文献。

[0060]

例如,左端盖上左端盖齿和左端盖轴之间连线为一个装配副(同一个零件);左端盖上左左端盖齿和齿圈上齿圈左端之间连线为一个装配副(不同零件)。

[0061]

s2:使用雅可比旋量模型计算轮齿轴线六自由度方向的偏差旋量统计分布。

[0062]

s2-1:根据s1中公差信息和装配信息,在各特征面公差范围内随机生成装配副的偏差旋量。

[0063]

本实施例中,圆柱面几何特征或平面几何特征的制造偏差用偏差旋量描述。以圆

柱中心为原点,圆柱轴向为x方向建立局部坐标轴,则含有制造偏差的实际圆柱面可以由理想圆柱面相对于圆柱面的平动和转动后得到。以平面中心为原点,平面法向为x方向建立局部坐标轴,则含有制造偏差的实际平面可以由理想平面相对于圆柱面的平动和转动后得到。取zyx欧拉角约定为连续平转动的规则。

[0064]

本实施例中,偏差旋量为6

×

1向量,含有三平动三转动共六个分量,表达式如下:

[0065]

t=[u,v,w,α,β,γ]

t

ꢀꢀꢀ

(1)

[0066]

公式(1)中,u,v,w是沿局部坐标轴x,y,z的平动偏差,α,β,γ是绕局部坐标轴x,y,z的转动偏差。每个装配副都会引入一个偏差源,造成的偏差为在局部坐标下的平动和转动,均用六自由度偏差旋量t表达该偏差。

[0067]

偏差旋量各分量受公差的约束,使得经过平动和转动的特征面保持在公差域的空间内。给定公差域后,偏差旋量的六分量根据正态分布3σ原则在公差域不等式约束内随机取值。重复随机取值的方法为蒙特卡罗方法。公差域不等式的定义参照雅可比旋量相关文献(例如中国专利公布号:cn113779735a)。

[0068]

s2-2:根据s1获取的特征信息生成各装配副的雅可比矩阵。

[0069]

本实施例中,在所有作为偏差源的几何特征中心建立局部坐标系,任意建立固定的全局坐标系,在需要测量偏差的几何特征(目标特征)中心也建立局部坐标系(目标特征坐标系),建立方式和其他局部坐标系相同。

[0070]

则生成的雅可比矩阵为如下定义的6

×

6矩阵:

[0071][0072][0073][0074]

公式(2)中,表示第i个偏差源的雅可比矩阵,fe表示几何特征;n代表目标特征,为第i个偏差源的坐标系相对于全局坐标系的方向矩阵,可以由三个局部坐标轴在全局坐标中的方向余弦算得;为目标特征坐标系相对于第i个偏差源的坐标系的方向矩阵;dkn、dki(k=x,y,z)为目标特征坐标系与第i个偏差源的坐标系在全局坐标系下k轴的值。

[0075]

s2-3:将s2-1中装配副的偏差旋量和s2-2中装配副的的雅可比矩阵相乘并叠加m次(优选为300次)计算得到轮齿轴线六自由度方向的偏差旋量:

[0076]

t

fr

=[u

fr

,v

fr

,w

fr

,α

fr

,β

fr

,γ

fr

]

t

=[[j]

fe1

ꢀ…ꢀ

[j]

fen

][t

fei

ꢀ…ꢀ

t

fen

]

t

ꢀꢀꢀ

(3)

[0077]

公式(3)中,t

fr

表示两啮合轮齿轴线间的偏差旋量,fr表示输出结果;μ

fr

、v

fr

、w

fr

表示沿局部坐标轴x,y,z的平动偏差;α

fr

、β

fr

、γ

fr

表示绕局部坐标轴x,y,z的的转动偏差;右上角上标t表示转置矩阵;表示第1个偏差源的雅可比矩阵;表示第n个偏差源的

雅可比矩阵;表示第i个偏差源的偏差旋量(i=1,2,

…

,n)。

[0078]

本实施例中,当叠加300次后,得到的轮齿轴线六自由度方向的偏差旋量结果如图2所示。

[0079]

s3:使用改进的斜齿轮圆周侧隙公式计算获得圆周侧隙分布。

[0080]

s3-1:结合s2得到的偏差旋量,计算中心距公差产生的侧隙修正δja和通过孔轴线不平行度产生的侧隙修正δj

∑β

。

[0081]

本实施例中,中心距公差产生的侧隙修正的计算公式为:

[0082][0083]

通过孔轴线不平行度产生的侧隙修正的计算公式为:

[0084][0085]

公式(4)、(5)中,aa表示轴线最大径向位移;αn表示啮合角;f

∑β

表示lg长度上的轴线偏斜量,lg表示轴上轴承中心分离量,b表示齿宽;

[0086]

s3-2:将齿面公差信息代入改进的斜齿轮圆周侧隙公式,计算获得最大圆周侧隙及最小圆周侧隙。

[0087]

本实施例中,改进的斜齿轮圆周侧隙公式如下:

[0088][0089][0090]

公式(6)中,j

tmin

表示斜齿轮圆周侧隙最小值;j

tmax

表示斜齿轮圆周侧隙最大值;∑a

ste

为端面齿厚上偏差之和,a

sne1

表示啮合副其中一齿轮的上偏差;a

sne2

表示啮合副另一齿轮的上偏差;β表示螺旋角;∑a

sti

为端面齿厚下偏差之和,a

sni1

表示啮合副其中一齿轮的下偏差;a

sni2

表示啮合副另一齿轮的下偏差;δja表示通过中心距公差产生的侧隙修正,aa表示轴线最大径向位移;αn表示啮合角;δj

∑β

表示通过孔轴线不平行度产生的侧隙修正,f

∑β

表示lg长度上的轴线偏斜量,lg表示轴上轴承中心分离量,b表示齿宽;δj

f1

表示齿轮1轮齿偏差产生的侧隙修正,δj

f2

表示齿轮2轮齿偏差产生的侧隙修正,

[0091]fβ

表示齿向偏差,ff表示齿廓偏差,f

pt

为单个齿距偏差,α

t

表示端面压力角,δjb表示尺寸链的尺寸和形位偏差导致的侧隙修正,标准中采取估计的方式得到,本软件采取轮齿径向跳动造成的圆周侧

隙,f

″

i1

表示齿轮1的径向跳动,f

″

i2

表示齿轮2的径向跳动;对于j

tmax

的计算,如果绝对值内的值为负,则平方根前采用加号,否则采用减号。

[0092]

本实施例中,齿轮箱齿面公差信息包括齿宽、压力角、螺旋角、齿厚下限、齿厚上限、齿距公差、齿向公差、齿廓公差以及轮齿跳动等,如表2所示。

[0093]

表2.齿轮箱齿面公差信息如下表(单位:mm):

[0094][0095][0096]

本实施例中,对于3000次仿真结果,公式(6)重复运算3000次,得到太阳轮行星轮按最小实体要求计算的最小圆周侧隙分布如图3所示,为截断正态分布,最大0.035mm。

[0097]

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1