一种棒材的中轧加工过程温度的预测方法、装置及设备

1.本发明涉及轧制技术领域,特别是指一种棒材的中轧加工过程温度的预测方法、装置及设备。

背景技术:

2.温度在热轧过程中至关重要,温度作为金属塑性变形和热处理过程中重要的影响因素之一,直接影响金属的变形抗力和轧制过程的关键参数设定,从而影响棒材轧制规程、工艺参数以及产品性能和质量,过去常用的温度测量方法多采用现场测量和传统模型的计算方法,现场温度测量虽然方便快捷,但现场测量影响因素较多,容易造成采集的温度数据不精确,甚至需要通过其他轧制参数获得温度,并且现场采集温度大多为表面温度,无法测定棒材心部温度,不能得到准确的温度;传统模型方法包括经验公式和有限差分法,这些方法虽然能够在线应用,降低实验成本,但对温度影响较大的热轧来说,温度计算的精度还需提高。

技术实现要素:

3.本发明提供一种棒材的中轧加工过程温度的预测方法、装置及设备。能够实现棒材的中轧轧制过程中棒材心部温度的测定。

4.为解决上述技术问题,本发明的技术方案如下:

5.一种棒材的中轧加工过程温度的预测方法,所述方法包括:

6.获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;

7.构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;

8.对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;

9.根据所述棒材轧制信息,获得中轧加工过程中各处理阶段的换热系数;所述处理阶段包括:空冷阶段和轧制阶段;

10.根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布。

11.可选的,所述棒材轧制断面的形状包括以下至少一项:椭圆形;圆形;

12.所述有限元非均匀网格划分模型包括以下至少一种:与椭圆形棒材轧制断面对应的第一有限元非均匀网格划分模型,与圆形棒材轧制断面对应的第二有限元非均匀网格划分模型。

13.可选的,对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息,包括:

14.按照预设区域划分数量,将所述预设有限元非均匀网格划分模型,划分为第一区域、第二区域以及第三区域;

15.获取所述第一区域的宽度单元网格数以及厚度单元网格数;

16.获取所述第二区域与所述第三区域的径向单元网格数;

17.根据所述宽度单元网格数与所述厚度单元网格数,获得所述第一区域中单元网格的节点的坐标信息;

18.根据所述宽度单元网格数与所述径向单元网格数,获得所述第二区域中单元网格的节点的坐标信息;

19.根据所述厚度单元网格数与所述径向单元网格数,获得所述第三区域中单元网格的节点的坐标信息;

20.其中,所述第一区域与所述第二区域的宽度单元网格数相同;所述第一区域与所述第三区域的厚度单元网格数相同;所述第二区域与所述第三区域的径向单元网格数相同。

21.可选的,根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布,包括:

22.根据所述空冷阶段的换热系数、所述轧制阶段的换热系数、所述坐标信息以及所述预设温度预测模型,获得所述棒材的中轧加工过程的温度预测线性方程组;

23.根据所述温度预测线性方程组,获得所述棒材的中轧加工过程的预测温度分布。

24.可选的,所述空冷阶段的换热系数根据下式计算得到:

[0025][0026]

其中,所述hr为空冷阶段的换热系数,所述σ为斯特凡-玻尔兹曼常数,所述ε为黑度系数,所述t为瞬时温度,所述t

∞

为温度极值;

[0027]

所述轧制阶段的换热系数根据下式计算得到:

[0028][0029]

其中,所述hr为接触换热系数,所述为等效导热系数,所述c1为带钢表面粗糙度系数,所述pr为轧制压力,所述为屈服应力,所述kr为工作辊导热系数,所述ks为板带导热系数。

[0030]

可选的,根据所述空冷阶段的换热系数、所述轧制阶段的换热系数、所述坐标信息以及所述预设温度预测模型,获得所述棒材的中轧加工过程的温度预测线性方程组,包括:

[0031]

根据所述空冷阶段的换热系数、所述轧制阶段的换热系数和所述坐标信息,按照热力学第一定律,构建热传导微分方程;

[0032]

根据热传导问题的变分原理,对所述热传导微分方程求一阶偏导数并置零,得到每个单元网格的等效泛函方程;

[0033]

根据所述热传导微分方程和有限元组合方法,对离散单元进行组装,得到所述预设温度预测模型;

[0034]

将所述预设温度预测模型中的温度对时间偏导数,表示为二点向后差分格式;

[0035]

将所述二点向后差分格式,带入所述设温度预测模型,得到所述棒材的中轧加工过程的温度预测线性方程组。

[0036]

可选的,根据所述温度预测线性方程组,获得所述棒材的中轧加工过程的预测温度分布,包括:

[0037]

采用一维变带宽存储法求解所述温度预测线性方程组,获得所述棒材断面上的第一区域、第二区域以及第三区域内的每个节点的温度;

[0038]

对所述节点的温度的计算次数进行迭代,直至当前处理阶段的节点的温度的计算次数达到预设次数;

[0039]

在所述中轧加工过程的总时间没有达到时,继续进行下一轮的获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;根据所述坐标信息、所述棒材轧制信息和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布,直到所述中轧加工过程的总时间到达。

[0040]

本发明还提供一种棒材的中轧加工过程温度的预测装置,所述装置包括:

[0041]

获取模块,用于获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;

[0042]

处理模块,用于构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;根据所述棒材轧制信息,获得中轧加工过程中各处理阶段的换热系数;所述处理阶段包括:空冷阶段和轧制阶段;根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布。

[0043]

本发明还提供一种计算设备,包括:处理器,存储器及存储在所述存储器上并可在所述处理器上运行的程序或指令,所述程序或指令被所述处理器执行时实现如上所述的方法的步骤。

[0044]

本发明还提供一种可读存储介质,所述可读存储介质上存储程序或指令,所述程序或指令被处理器执行时实现如上所述的方法的步骤。

[0045]

本发明的上述方案至少包括以下有益效果:

[0046]

本发明的上述方案,通过获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;根据所述棒材轧制信息,获得中轧加工过程中各处理阶段的换热系数;所述处理阶段包括:空冷阶段和轧制阶段;根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布。能够实现棒材的中轧轧制过程中棒材心部温度的测定。

附图说明

[0047]

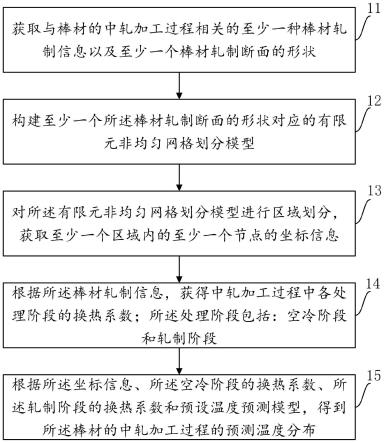

图1是本发明实施例提供的所述棒材的中轧加工过程温度的预测方法的流程示意图;

[0048]

图2是本发明实施例的与椭圆形棒材轧制断面对应的第一有限元非均匀网格划分

模型的示意图;

[0049]

图3是本发明实施例的与圆形棒材轧制断面对应的第二有限元非均匀网格划分模型的示意图;

[0050]

图4是本发明实施例的与椭圆形棒材轧制断面对应的第一有限元非均匀网格划分模型的分区示意图;

[0051]

图5是本发明实施例的与圆形棒材轧制断面对应的第二有限元非均匀网格划分模型的分区示意图;

[0052]

图6是本发明实施例的平均高度法简化示意图;

[0053]

图7是本发明实施例的所述棒材的中轧加工过程温度的预测方法的又一具体的流程示意图;

[0054]

图8是本发明实施例的中轧加工过程的结束温度分布示意图;

[0055]

图9是本发明实施例的中轧加工过程结束的时间降温示意图;

[0056]

图10是本发明实施例的所述棒材的中轧加工过程温度的预测装置的模块框示意图。

具体实施方式

[0057]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0058]

如图1所示,本发明的实施例提供一种棒材的中轧加工过程温度的预测方法,所述方法包括:

[0059]

步骤11,获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;这里,所述棒材轧制断面的形状包括以下至少一项:椭圆形;圆形;

[0060]

步骤12,构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;这里,所述有限元非均匀网格划分模型包括以下至少一种:与椭圆形棒材轧制断面对应的第一有限元非均匀网格划分模型,与圆形棒材轧制断面对应的第二有限元非均匀网格划分模型;

[0061]

步骤13,对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;

[0062]

步骤14,根据所述棒材轧制信息,获得中轧加工过程中各处理阶段的换热系数;所述处理阶段包括:空冷阶段和轧制阶段;

[0063]

步骤15,根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布。

[0064]

需要说明的是,所述棒材轧制信息可以包括中轧加工过程的轧制参数,具体可以包括但不限于:空气温度、中轧各机架间空冷距离、道次轧制的出口厚度,道次轧制的出口宽度、道次轧制的轧辊孔型形状、初始速度、轧制速度、轧辊温度、轧辊直径和辊缝高度;所述棒材轧制信息还可以包括轧件初始信息,具体可以包括但不限于:轧件钢种、轧件含碳量、轧件含锰量、轧件宽度、轧件厚度和轧件温度;所述棒材轧制信息还可以包括单元网格

划分信息,具体可以包括但不限于:第一区域宽度单元数、第一区域厚度单元数、第二区域径向单元数和第三区域径向单元数;所述棒材轧制信息可以通过安装于棒材轧制设备上的传感器采集得到,可以根据棒材的中轧轧制过程中实际的预测温度计算需求,对所述棒材轧制信息进行选择和使用;

[0065]

需要说明的是,在基于所述有限元非均匀网格划分模型进行棒材的中轧加工过程温度的预测时,由于在棒材的轧制过程中,轧向尺寸远远大于宽度和厚度方向尺寸,因此可以忽略轧制方向热传导;

[0066]

另外,如图2和图3所示,在构建所述轧制完成后的棒材断面的形状对应的有限元非均匀网格划分模型时,由于棒材在宽度与厚度方向上的边界换热条件和几何形状是对称的,因此可以只构建四分之一的棒材轧制断面的形状对应的有限元非均匀网格划分模型;

[0067]

本发明的该实施例中,基于所述有限元非均匀网格划分模型,对所述棒材轧制断面进行区域划分;之后获取划分后的棒材轧制断面上的至少一个单元网格的节点的坐标信息;并根据所述坐标信息、所述空冷阶段的换热系数、轧制阶段的换热系数和预设温度预测模型,得到所述棒材轧制断面上网格单元的节点对应的预测温度;进一步的,基于每一个节点对应的预测温度,获得所述棒材在整个中轧加工过程中的预测温度分布;所述预设温度预测模型可以是基于所述坐标信息以及所述轧制信息进行构建得到的;这样可以实现棒材的中轧加工过程中棒材心部温度的测定。本发明一可选的实施例中,步骤13,可以包括:

[0068]

步骤131,按照预设区域划分数量,将所述预设有限元非均匀网格划分模型,划分为第一区域、第二区域以及第三区域;

[0069]

步骤132,获取所述第一区域的宽度单元网格数以及厚度单元网格数;

[0070]

步骤133,获取所述第二区域与所述第三区域的径向单元网格数;

[0071]

步骤134,根据所述宽度单元网格数与所述厚度单元网格数,获得所述第一区域中单元网格的节点的坐标信息;

[0072]

步骤135,根据所述宽度单元网格数与所述径向单元网格数,获得所述第二区域中单元网格的节点的坐标信息;

[0073]

步骤136,根据所述厚度单元网格数与所述径向单元网格数,获得所述第三区域中单元网格的节点的坐标信息;

[0074]

其中,所述第一区域与所述第二区域的宽度单元网格数相同;所述第一区域与所述第三区域的厚度单元网格数相同;所述第二区域与所述第三区域的径向单元网格数相同。

[0075]

本实施例中,对所述有限元非均匀网格划分模型进行区域划分,计算每个区域内的节点坐标信息,这样在第一区域能够有效的计算棒材心部的温度,并且大幅提升温度的计算精度;所述预设有限元非均匀网格划分模型的区域划分数量,可以根据实际需要进行确定,包括但不限于三个区域,本方案中优选划分为三个区域。

[0076]

需要说明的是,在通过编程对所述有限元非均匀网格划分模型进行区域划分时,需要对所述节点进行编号,在对所述节点编号时,可以采用相同的编号路径,无需针对某一形状断面单独编号,确保了断面之间在过度时,对应的节点温度能够顺利继承,极大简化了程序的编制,并能够有效提高温度计算精度。

[0077]

如图4所示,本发明又一可选的实施例中,所述第一有限元非均匀网格划分模型的

第一区域的节点坐标,可以按照下式进行计算:

[0078][0079][0080]

x=i

×

db;

[0081]

y=j

×

dh;

[0082]

其中,所述db为单元网格宽度,所述b为宽度,所述n为比例系数,所述dh为单元网格厚度,所述h为厚度,所述x为x轴节点坐标,所述i为节点所在列数,所述y为y轴节点坐标,所述j为节点所在行数;

[0083]

所述第一有限元非均匀网格划分模型的第二区域的节点坐标,可以按照下式进行计算:

[0084][0085][0086][0087][0088][0089]

其中,所述ux2、uy2和dxy2均为中间变量,所述n为比例系数,所述j为节点所在行数,所述n3为径向单元网格数,所述b为宽度,所述h为厚度,所述i为节点所在列数,所述x为x轴节点坐标,所述y为y轴节点坐标;

[0090]

所述第一有限元非均匀网格划分模型的第三区域的节点坐标,可以按照下式进行计算:

[0091][0092]

[0093][0094][0095][0096]

其中,所述ux1、uy1和dxy1均为中间变量,所述n为比例系数,所述j为节点所在行数,所述n2为所述第一区域的宽度单元网格数,所述n3为径向单元网格数,所述b为宽度,所述h为厚度,所述i为节点所在列数,所述x为x轴节点坐标,所述y为y轴节点坐标。

[0097]

如图5所示,本发明又一可选的实施例中,所述第二有限元非均匀网格划分模型的第一区域的节点坐标,可以按照下式进行计算:

[0098]

x=(i-1)

×

db;

[0099]

y=(j-1)

×

dh;

[0100]

其中,所述x为x轴节点坐标,所述i为节点所在列数,所述db为单元网格宽度,所述y为y轴节点坐标,所述j为节点所在行数,所述dh为单元网格厚度;

[0101]

所述第二有限元非均匀网格划分模型的第二区域的节点坐标,可以按照下式进行计算:

[0102]

若节点在左侧边界上,则x=0;

[0103][0104]

其中,所述x为x轴节点坐标,所述r0为所述第一区域的网格宽度,所述dr0为所述第二区域和所述第三区域的边界线上的长度,所述j为节点所在行数,所述cos为余弦,所述i为节点所在列数,所述dbθ为所述第二区域的单元网格角度,所述π为圆周率,所述y为y轴节点坐标,所述sin为正弦;

[0105]

所述第二有限元非均匀网格划分模型的第三区域的节点坐标,可以按照下式进行计算:

[0106][0107][0108]

其中,所述x为x轴节点坐标,所述r0为所述第一区域的网格宽度,所述i为节点所在列数,所述dr0为所述第二区域和所述第三区域的边界线上的长度,所述cos为余弦,所述j为节点所在行数,所述dhθ为所述第三区域的单元网格角度,所述y为y轴节点坐标,所述sin为正弦;

[0109]

本实施例中,所述单元网格宽度db的表达式为:

[0110]

其中,所述r0为所述第一区域的网格宽度,所述n2为所述第一区域的宽度单元网格

数;

[0111]

所述单元网格厚度dh的表达式为:

[0112]

其中,所述r0为所述第一区域的网格宽度,所述n1为所述第一区域的厚度单元网格数;

[0113]

所述第一区域的网格宽度r0的表达式为:

[0114]

其中,所述n为比例系数,所述r为半径;

[0115]

所述第二区域和所述第三区域的边界线上的长度dr0的表达式为:

[0116]

其中,所述r0为所述第一区域的网格宽度,所述n3为径向单元网格数;

[0117]

所述第二区域的单元网格角度dbθ的表达式为:

[0118]

其中,所述π为圆周率,所述n1为所述第一区域的厚度单元网格数;

[0119]

所述第三区域的单元网格角度dhθ的表达式为:

[0120]

其中,所述π为圆周率,所述n2为所述第一区域的宽度单元网格数。

[0121]

本发明又一可选的实施例中,步骤15,可以包括:

[0122]

步骤151,根据所述空冷阶段的换热系数、所述轧制阶段的换热系数、所述坐标信息以及所述预设温度预测模型,获得所述棒材的中轧加工过程的温度预测线性方程组;

[0123]

步骤152,根据所述温度预测线性方程组,获得所述棒材的中轧加工过程的预测温度分布。

[0124]

本实施例中,棒材的中轧过程中的换热阶段,可以包括但不限于空冷阶段和轧制阶段,在所述空冷阶段,轧制棒材的热量主要通过热辐射散失,对棒材进行热轧时,由于在整个生产过程中的大多数阶段,轧制棒材的温度都要远高于周围环境的温度,因此会造成大量的热辐射损失,空冷换热是棒材的中轧加工过程中主要的热交换形式,另外,轧制棒材还可以通过热对流与环境发生热交换,轧制棒材与空气自然对流的换热系数可以取值为5w/(m2·

k)。

[0125]

本发明又一可选的实施例中,步骤151中,所述空冷阶段的换热系数根据下式计算得到:

[0126][0127]

其中,所述hr为空冷阶段的换热系数,所述σ为斯特凡-玻尔兹曼常数,σ=5.67

×

10-8

w/(m2·

k4),所述ε为黑度系数,所述黑度系数ε与温度的关系式为:ε=0.125(t/1000)

2-0.38(t/1000)+1.1,所述t为瞬时温度,所述t

∞

为温度极值;

[0128]

所述轧制阶段的换热系数根据下式计算得到:

[0129][0130]

其中,所述hr为接触换热系数,所述为等效导热系数,所述c1为带钢表面粗糙度系数,所述pr为轧制压力,所述为屈服应力,所述kr为工作辊导热系数,所述ks为板带导热系数。

[0131]

本实施例中,在热轧过程中轧制棒材和轧辊之间的接触换热是轧制过程中的主要热损失,因此接触热阻系数计算十分重要,接触换热模型与板带导热系数、工作辊导热系数、轧制压力、屈服盈利和表面粗糙度系数有关;

[0132]

需要说明的是,棒材在进行轧制时,轧件与轧辊相对滑动较少,摩擦生热可忽略不计,在中轧加工过程中,由于轧制棒材需要经过较大的塑性变形,大量塑性变形功转化为变形热,仅有少部分存储在轧制棒材的内部,且粗轧加工过程后轧制速度较快,轧制棒材的应变速率较大,变形热不容易散失,造成轧制棒材整体温度上升。塑性变形热可视为内热源,假定变形热在轧制棒材断面上均匀分布,且不沿轴向扩散;

[0133]

根据相关研究,塑性变形热可以根据下式进行确定:

[0134][0135]

其中,所述427为热功当量,所述a为变形功,所述pe为平均单位压力,所述vb为变形区体积,所述η为热工转换系数0.5≤η≤0.95,所述为轧制棒材轧制前的等效高度,所述为轧制棒材轧制后的等效高度;

[0136]

所述轧制棒材轧制前后的等效高度可以通过平均高度法进行确定,所述平均高度法是,将孔型轧制时的的轧制棒材的尺寸等效为平板轧制等效尺寸,即用相同面积、相同宽度的矩形轧制棒材代替曲边轧制棒材;

[0137]

以棒材中轧加工过程中,椭圆形的轧制棒材经过圆孔形的轧辊为例,其简化图如图6所示;

[0138]

椭圆形的轧制棒材未进入圆孔形的轧辊进行轧制前,轧制棒材的平均高度为:其中,所述f0为轧前轧制棒材的断面面积,所述b为轧前轧制棒材的最大宽度;

[0139]

椭圆形的轧制棒材经过圆孔形的轧辊进行轧制后,轧制棒材的平均高度为:其中,所述f为轧后轧制棒材的断面面积,所述b为轧后轧制棒材的最大宽度;

[0140]

在确定变形热后,根据热力学知识,可以得出由中轧加工过程塑性变形引起的温度变化为:其中,所述qh为塑性变形热,所述ρ为棒材的密度,所述c为棒材的比热容,所述vb为变形区体积。

[0141]

本发明又一可选的实施例中,步骤151,可以包括:

[0142]

步骤1511,根据所述空冷阶段的换热系数、所述轧制阶段的换热系数和所述坐标

信息,按照热力学第一定律,构建热传导微分方程;

[0143]

步骤1512,根据热传导问题的变分原理,对所述热传导微分方程求一阶偏导数并置零,得到每个单元网格的等效泛函方程;

[0144]

步骤1513,根据所述热传导微分方程和有限元组合方法,对离散单元进行组装,得到所述预设温度预测模型;

[0145]

步骤1514,将所述预设温度预测模型中的温度对时间偏导数,表示为二点向后差分格式;

[0146]

步骤1515,将所述二点向后差分格式,带入所述设温度预测模型,得到所述棒材的中轧加工过程的温度预测线性方程组。

[0147]

本实施例中,根据热力学第一定律建立热传导微分方程,假设材料导热各向同性,所述热传导微分方程为:

[0148]

其中,所述t为瞬时温度,单位为k,所述ρ为材料密度,单位为kg/m3,所述c为材料比热,单位为j/(kg

·

k),所述t为时间,单位为s,所述k为热传导系数,单位为w/(m

·

k),所述为内热源强度,单位为j/m3,所述x为x轴节点坐标,所述y为y轴节点坐标;

[0149]

利用欧拉方程在给定边界条件和初始条件下,根据热传导问题的变分原理,对单元的等效泛函方程求一阶偏导数并置零,将热传导问题变为单元的等效泛函方程求极值问题;

[0150]

每个单元的等效泛函方程表示为:

[0151][0152]

其中,所述i

(e)

为每个单元网格的能量泛函,所述s为每个单元网格的面积,所述l为每个单元网格的边长边界值,所述h为换热系数,所述t为棒材瞬时温度,所述ρ为棒材密度,所述c为棒材比热,所述t为时间,所述k为热传导系数,所述为内热源强度,所述x为x轴节点坐标,所述y为y轴节点坐标;

[0153]

需要说明的是,所述边界条件可以包括:给出温度值的边界s1,t(x,y,z,t)=t0;(对t》0,在s1上);

[0154]

所述初始条件可以为:t(x,y,z,t=0)=t0(x,y,z)(在v内);

[0155]

其中,所述t为瞬时温度,所述x为x轴节点坐标,所述y为y轴节点坐标,所述z为z轴节点坐标,所述t为时间,所述t0为t=0时的温度分布状态,所述v为体域;

[0156]

根据热传导问题的变分原理,对单元的等效泛函表达式求一阶偏导数并置零之后,获得每个单元网格的等效泛函方程为:

[0157][0158]

上述每个单元网格的等效泛函方程可以变换为如下形式:

[0159][0160]

其中,

[0161]

所述i

(e)

为每个单元网格的能量,所述s为每个单元网格的面积,所述l为每个单元网格的边长边界值,所述ni为节点i的形函数、所述nj为节点j的形函数,下标i和下标j均表示为节点编号,基于有限元基本原理,可以计算单元网格的形函数;所述t为棒材的瞬时温度,所述ρ为棒材密度,所述c为棒材比热,所述t为时间,所述k为热传导系数,所述为内热源强度,所述x为x轴节点坐标,所述y为y轴节点坐标,所述z为节点轧制方向上的长度,由于所述预设有限元非均匀网格划分模型仅考虑节在一维以及二维方向上的节点,在具体计算时,坐标z的值可以忽略不计;v为变形区体积;

[0162]

可以基于现有的有限元组合方法,以及每个单元网格的温度函数,对离散的单元网格进行组装,把单元网格的刚度矩阵装配成整体刚度矩阵,获得所述预设温度预测模型,即:

[0163][0164]

其中,所述[k

t

]为温度整体刚度矩阵,所述所述[k3]为温度整体刚度矩阵,所述所述{p}为常数项,所述e表示整个轧制断面的能量泛函;

[0165]

将所述预设温度预测模型中的温度对时间偏导数表示为二点向后差分格式,即:其中,所述δt为轧制过程中的时间间隔值;

[0166]

将所述二点向后差分格式带入所述预设温度预测模型中,获得所述温度预测线性方程组,即:

[0167]

本发明又一可选的实施例中,步骤152,可以包括:

[0168]

步骤1521,采用一维变带宽存储法求解所述温度预测线性方程组,获得所述棒材断面上的第一区域、第二区域以及第三区域内的每个节点的温度;

[0169]

步骤1522,对所述节点的温度的计算次数进行迭代,直至当前处理阶段的节点的温度的计算次数达到预设次数;

[0170]

步骤1523,在所述中轧加工过程的总时间没有达到时,继续进行下一轮的获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;构

建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;根据所述坐标信息、所述棒材轧制信息和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布,直到所述中轧加工过程的总时间到达。

[0171]

本实施例中,对每个棒材轧制阶段,对棒材每轧制一次,便计算一次轧制断面上节点的温度,直至该轧制阶段的轧制时间或整个轧制加工时间结束,进而获得棒材整个轧制过程的预测温度分布,同时所求得的每一个预测温度,对应有坐标信息;采用一维变带宽存储法求解所述温度预测线性方程,可以节约存储空间,提高计算效率;

[0172]

所述一维带宽存储方法具体可以包括:对于所述温度预测线性方程组的一般式kx=b,从第一列非零元素开始存储,直至对角线元素为止,其中,所述k为对称稀疏矩阵,所述对称稀疏矩阵k如下所示:

[0173][0174]

存储为一维矩阵为:

[0175]

k=[k

11 k

12 k

22 k

23 k

33 k

14 k

24 0 k

44 k

35

0 k

55

ꢀ…ꢀkn-1,n k

nn

];

[0176]

其中,所述k为矩阵元素,下标第一项表示行数,第二项表示列数;所述轧制断面上的第一区域、第二区域以及第三区域内的每个节点的温度分别对应矩阵中的一个矩阵元素。

[0177]

本发明一具体实施例中,选择一钢种热轧过程为计算对象,利用有限元法分析从出加热炉到中轧加工过程结束的整个过程中的温度演变规律;部分轧制信息如表1所示:

[0178]

参数名称数值第一区域宽度单元网格数10第一区域厚度单元网格数10第二区域径向单元网格数=第三区域径向单元网格数20钢种类型低碳钢碳含量0.25%锰含量1%轧制棒材厚度75.6mm轧制棒材宽度75.6mm初始轧制棒材温度1040℃

轧辊温度20℃空气温度30℃

[0179]

表1

[0180]

例如:整个中轧加工过程,共轧制8道次,每一道次轧制的出口厚度与出口宽度及相关工艺参数如表2所示:

[0181][0182][0183]

表2

[0184]

如图7所示,采用如上表1所示的轧制信息和如上表2所示的轧制规程对某一钢厂轧制棒材的中轧加工过程温度演变规律进行计算分析,具体的计算过程可以包括:

[0185]

步骤71,获取轧制信息及棒材轧制断面的形状;轧制过程基于轧向尺寸远远大于宽度和厚度方向尺寸,因此可以忽略轧制方向热传导;棒材宽度与厚度方向上边界换热条件和几何形状对称,考虑四分之一断面;

[0186]

步骤711,采集控制参数、轧制断面单元网格划分信息及轧制信息等,如表1所示;

[0187]

步骤712,采集不同中轧加工阶段的轧制参数,如表1、表2所示;

[0188]

步骤72,根据与所述轧制断面的形状对应的预设有限元非均匀网格划分模型,获取所述轧制断面的至少一个节点的坐标信息;

[0189]

步骤721,划分轧制断面单元网格,建立有限元模型,计算节点坐标;

[0190]

步骤722,确定不同中轧加工阶段的换热系数;

[0191]

步骤73,根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数以及预设温度预测模型,获得所述棒材的快速冷却过程的预测温度分布;

[0192]

步骤731,根据有限元基本原理,以及节点坐标信息、轧制信息构建温度预测模型;

[0193]

步骤732,根据温度预测模型,形成温度场有限元求解的线性方程组;

[0194]

步骤733,采用一维变带宽存储法求解线性方程组,获得节点的预测温度值;

[0195]

步骤734,判断任一中轧加工阶段中节点温度计算是否结束;若该中轧加工阶段的节点温度计算没有结束,迭代计算次数增加,继续计算;否则,确定整个中轧加工过程节点的温度计算是否结束;若整个中轧加工过程节点的温度计算没有结束,则进行轧制信息的采集并进行下一中轧加工阶段的节点计算;否则,停止节点的温度计算;

[0196]

预测温度计算结果如图8和图9,其中,图8为快速冷却过程结束温度分布图,图9为快速冷却过程结束时间温降图。

[0197]

本发明的上述实施例中,利用所述有限元非均匀网格划分模型,能够计算每个节点的坐标,避免了多次之后累计的误差使计算精度降低,且避免反复计算节点坐标降低求解效率,该网格划分能够精确计算每个节点的温度,可以获得很高的全部断面的温度预测精度,为轧制规程提供设定和优化参数;开发专用程序,专业性强,缩短计算时间,提高求解效率。

[0198]

如图10所示,本发明的实施例还提供一种棒材的中轧加工过程温度的预测装置100,所述装置100包括:

[0199]

获取模块101,用于获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;

[0200]

处理模块102,用于构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;根据所述棒材轧制信息,获得中轧加工过程中各处理阶段的换热系数;所述处理阶段包括:空冷阶段和轧制阶段;根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布。

[0201]

可选的,所述棒材轧制断面的形状包括以下至少一项:椭圆形;圆形;

[0202]

所述有限元非均匀网格划分模型包括以下至少一种:与椭圆形棒材轧制断面对应的第一有限元非均匀网格划分模型,与圆形棒材轧制断面对应的第二有限元非均匀网格划分模型。

[0203]

可选的,对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息,包括:

[0204]

按照预设区域划分数量,将所述预设有限元非均匀网格划分模型,划分为第一区域、第二区域以及第三区域;

[0205]

获取所述第一区域的宽度单元网格数以及厚度单元网格数;

[0206]

获取所述第二区域与所述第三区域的径向单元网格数;

[0207]

根据所述宽度单元网格数与所述厚度单元网格数,获得所述第一区域中单元网格的节点的坐标信息;

[0208]

根据所述宽度单元网格数与所述径向单元网格数,获得所述第二区域中单元网格的节点的坐标信息;

[0209]

根据所述厚度单元网格数与所述径向单元网格数,获得所述第三区域中单元网格的节点的坐标信息;

[0210]

其中,所述第一区域与所述第二区域的宽度单元网格数相同;所述第一区域与所述第三区域的厚度单元网格数相同;所述第二区域与所述第三区域的径向单元网格数相同。

[0211]

可选的,根据所述坐标信息、所述空冷阶段的换热系数、所述轧制阶段的换热系数和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布,包括:

[0212]

根据所述空冷阶段的换热系数、所述轧制阶段的换热系数、所述坐标信息以及所

述预设温度预测模型,获得所述棒材的中轧加工过程的温度预测线性方程组;

[0213]

根据所述温度预测线性方程组,获得所述棒材的中轧加工过程的预测温度分布。

[0214]

可选的,所述空冷阶段的换热系数根据下式计算得到:

[0215][0216]

其中,所述hr为空冷阶段的换热系数,所述σ为斯特凡-玻尔兹曼常数,所述ε为黑度系数,所述t为瞬时温度,所述t

∞

为温度极值;

[0217]

所述轧制阶段的换热系数根据下式计算得到:

[0218][0219]

其中,所述hr为接触换热系数,所述为等效导热系数,所述c1为带钢表面粗糙度系数,所述pr为轧制压力,所述为屈服应力,所述kr为工作辊导热系数,所述ks为板带导热系数。

[0220]

可选的,根据所述空冷阶段的换热系数、所述轧制阶段的换热系数、所述坐标信息以及所述预设温度预测模型,获得所述棒材的中轧加工过程的温度预测线性方程组,包括:

[0221]

根据所述空冷阶段的换热系数、所述轧制阶段的换热系数和所述坐标信息,按照热力学第一定律,构建热传导微分方程;

[0222]

根据热传导问题的变分原理,对所述热传导微分方程求一阶偏导数并置零,得到每个单元网格的等效泛函方程;

[0223]

根据所述热传导微分方程和有限元组合方法,对离散单元进行组装,得到所述预设温度预测模型;

[0224]

将所述预设温度预测模型中的温度对时间偏导数,表示为二点向后差分格式;

[0225]

将所述二点向后差分格式,带入所述设温度预测模型,得到所述棒材的中轧加工过程的温度预测线性方程组。

[0226]

可选的,根据所述温度预测线性方程组,获得所述棒材的中轧加工过程的预测温度分布,包括:

[0227]

采用一维变带宽存储法求解所述温度预测线性方程组,获得所述棒材断面上的第一区域、第二区域以及第三区域内的每个节点的温度;

[0228]

对所述节点的温度的计算次数进行迭代,直至当前处理阶段的节点的温度的计算次数达到预设次数;

[0229]

在所述中轧加工过程的总时间没有达到时,继续进行下一轮的获取与棒材的中轧加工过程相关的至少一种棒材轧制信息以及至少一个棒材轧制断面的形状;构建至少一个所述棒材轧制断面的形状对应的有限元非均匀网格划分模型;对所述有限元非均匀网格划分模型进行区域划分,获取至少一个区域内的至少一个节点的坐标信息;根据所述坐标信息、所述棒材轧制信息和预设温度预测模型,得到所述棒材的中轧加工过程的预测温度分布,直到所述中轧加工过程的总时间到达。

[0230]

需要说明的是,该装置是与上述方法对应的装置,上述方法实施例中的所有实现方式均适用于该装置的实施例中,也能达到相同的技术效果。

[0231]

本发明的实施例还提供一种计算设备,包括:处理器、存储有计算机程序的存储器,所述计算机程序被处理器运行时,执行如上所述的方法。上述方法实施例中的所有实现方式均适用于该实施例中,也能达到相同的技术效果。

[0232]

本发明的实施例还提供一种计算机可读存储介质,包括指令,当所述指令在计算机上运行时,使得计算机执行如上所述的方法。上述方法实施例中的所有实现方式均适用于该实施例中,也能达到相同的技术效果。

[0233]

本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

[0234]

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

[0235]

在本发明所提供的实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

[0236]

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0237]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。

[0238]

所述功能如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

[0239]

此外,需要指出的是,在本发明的装置和方法中,显然,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本发明的等效方案。并且,执行上述系列处理的步骤可以自然地按照说明的顺序按时间顺序执行,但是并不需要一定按照时间顺序执行,某些步骤可以并行或彼此独立地执行。对本领域的普通技术人员而言,能够理解本发明的方法和装置的全部或者任何步骤或者部件,可以在任何计算装置(包括处理器、存储介质等)或者计算装置的网络中,以硬件、固件、软件或者它们的组合加以实现,这是本领域普通技术人员在阅读了本发明的说明的情况下运用他们的基本编程技能就能实现的。

[0240]

因此,本发明的目的还可以通过在任何计算装置上运行一个程序或者一组程序来实现。所述计算装置可以是公知的通用装置。因此,本发明的目的也可以仅仅通过提供包含实现所述方法或者装置的程序代码的程序产品来实现。也就是说,这样的程序产品也构成本发明,并且存储有这样的程序产品的存储介质也构成本发明。显然,所述存储介质可以是任何公知的存储介质或者将来所开发出来的任何存储介质。还需要指出的是,在本发明的装置和方法中,显然,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本发明的等效方案。并且,执行上述系列处理的步骤可以自然地按照说明的顺序按时间顺序执行,但是并不需要一定按照时间顺序执行。某些步骤可以并行或彼此独立地执行。

[0241]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1