一种装配工艺参数优化方法

1.本发明属于制造质量预测与控制技术领域,具体涉及一种装配工艺参数优化方法。

背景技术:

2.传统装配工艺参数优化主要是偏差优化,对于精度要求较低的机械系统来说,偏差优化的方式对装配精度的影响问题并不显著,但对于精密机械系统而言,偏差优化的方式可能对装配精度产生重大影响。

3.参见附图1,三个零件p1的偏差相同,但当它们作为装配基准件分别与同一个理想平面零件p2装配时,因三个装配面a1的形状误差分布不同,造成被装配零件p2在装配后产生了不同的位置误差和方向误差,其中图1(a)被装配零件p2倾斜,为最差的装配状态。虽然从几何误差的角度分析,图1(c)与图1(b)中被装配零件p2的状态相同,但是,图1(c)中被装配零件p2与装配基准件的装配面的接触点相对少,在装配力的作用下,接触点附近的接触区域d1和d2会产生较大的弹塑性变形,同时伴以较大的局部接触应力,导致p2产生因变形而形成的变形附加误差,以及非均匀接触导致结构内部形成非均匀应力场。

4.所以,在精密机械系统中,以形状误差的传统评定方法得到的偏差相同,但是不同的形状误差分布将导致配合表面之间不同的接触状态,从而由于形状误差的传递与累积,导致不同的装配误差,同时,形状误差分布导致的非均匀接触通常引起零件产生非均匀应力场,随着时间、温度和力学环境的变化,非均匀应力场的能量将释放,使装配精度进一步发生变化。

5.《an entropy-based method to evaluate plane form error for precision assembly》一文中提出一种基于几何熵指标的评价方法,可以评价形状误差的分布的均匀性;申请号为cn201610779936.8的专利提出了一种基于熵理论的装配接触应力分布评估方法,能够评价零件表面装配应力分布的均匀性,但是二者都没有在装配工艺参数优化中应用。

6.综上,传统的装配工艺优化方法无法揭示非均匀应力场对装配精度的影响,只能对装配工艺参数进行粗略定量分析,考虑的因素较少,即只考虑偏差,而没有考虑形状误差分布以及形状误差分布导致的非均匀应力场的分布。

技术实现要素:

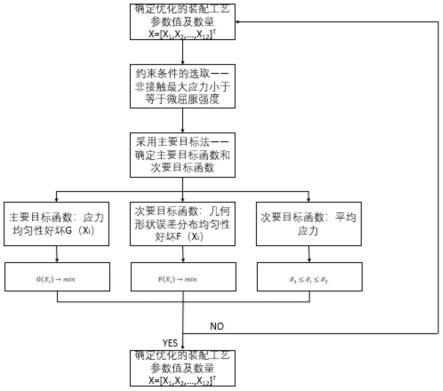

7.有鉴于此,本发明提供了一种装配工艺优化方法,基于应力分布的均匀性和装配面的形状误差的均匀性,结合装配产生的平均应力的大小,精确定量分析装配工艺参数,从而进行装配工艺参数的优化,为实际装配提供参考。

8.本发明是通过下述技术方案实现的:

9.一种装配工艺参数优化方法,包括,基于目标函数法确定装配工艺参数,目标函数包括装配接触面的应力分布均匀性优化函数和装配接触面的几何误差分布均匀性优化函

数;

10.改变装配工艺参数,分别计算对应的目标函数值,并基于目标函数的约束条件,确定最优的目标函数值,最优的目标函数值对应的装配工艺参数即为优化后的装配工艺参数。

11.进一步的,所述方法基于在装配面上使用若干螺钉装配的工况,所述装配工艺参数为n个螺钉的预紧力,装配工艺参数x为:

12.x=[x1,x2,

…

,xn]

t

[0013]

进一步的,所述装配接触面的应力分布均匀性优化函数为:

[0014][0015]

其中,hs为装配工艺参数改变后的装配面的应力熵值,h为初始装配工艺参数对应的装配面的应力熵值。

[0016]

进一步的,所述装配接触面的几何误差分布均匀性优化函数为:

[0017][0018]

将装配接触面根据n个螺钉的分布,平均划分为n个区域,每个螺钉对应一个区域;公式中,hg(xi)第i个螺钉对应的区域内,施加预紧力xi后的几何熵值,为第i个螺钉对应的区域内,预紧力xi对应的标准几何熵值,且标准几何熵值会随着预紧力xi大小的变化而变化。

[0019]

进一步的,所述目标函数的约束条件为:

[0020][0021]

其中,c%为实际指定达到的优化技术指标,xi为第i个螺钉的预紧力,a为螺钉的最小预紧力取值,b螺钉的最大预紧力取值,a和b的值均由经验获得,σ

max

为装配面上施加n个预紧力后的应力最大值,σ1为装配面材料的微屈服极限。

[0022]

进一步的,所述目标函数还包括平均应力值函数,平均应力值函数为:

[0023][0024]

其中,i=1,2,

…

,n,xi为第i个螺钉的预紧力,a为装配面上每个区域的面积;

[0025]

目标函数的约束条件还包括:

[0026][0027]

其中,i=1,2,

…

,n,

[0028]

有益效果:

[0029]

(1)本发明基于目标函数法确定装配工艺参数,目标函数包括装配接触面的应力分布均匀性优化函数和装配接触面的几何误差分布均匀性优化函数。由于接触面的应力均匀性好坏和几何误差分布均匀性好坏会影响装配性能,所以本发明将非均匀应力场的分布

和几何误差的分布考虑进来,并且利用目标函数法进行定量分析,从而进行装配工艺参数的优化,进一步能够定量预测装配面的装配精度、调整装配位姿。

[0030]

(2)本发明的装配接触面的应力分布均匀性优化函数为:通过将装配工艺参数改变后的装配面的应力熵值与初始装配工艺参数对应的装配面的应力熵值进行对比,能够对装配接触面的应力分布均匀性的优化进行定量分析。

[0031]

(3)本发明几何误差分布均匀性优化函数为该函数将单个区域内施加预紧力xi后的几何熵值与预紧力xi对应的标准几何熵值进行比较,并按照平方和法统一目标函数值,所以当该次目标函数值越小时,施加预紧力xi后的几何熵值越接近标准值,几何误差分布越均匀,从而对几何误差分布均匀性的优化的进行定量分析。

[0032]

(4)本发明目标函数的约束条件为:

[0033][0034]

本发明可通过改变优化技术指标c%,即装配工艺参数优化后对应的整体应力均匀性与初始装配工艺参数对应的整体应力均匀性相比要提升的百分比,灵活适用不同的装配精度要求。

[0035]

本发明装配工艺参数要满足预紧力在[a,b]范围内取值,a、b通过经验取值能够大致确定装配工艺参数的范围,缩小了装配工艺参数的改变范围,从而减少计算量;装配工艺参数还要满足装配面上施加n个预紧力后的应力最大值小于装配面材料的微屈服极限,以保证零部件的尺寸稳定性。

[0036]

(5)本发明的目标函数还包括平均应力值函数,由于施加预紧力后,单个区域内的平均应力也会发生变化,所以本发明将将影响装配性能的平均应力值也纳入考虑范围,根据输出的平均应力值可以验证基于装配接触面的应力分布均匀性优化函数和几何误差分布均匀性优化函数得到的螺钉施加的预紧力未超过装配面材料本身的屈服极限。

附图说明

[0037]

图1是理想平面零件p2与装配面的平面度相同的三个零件装配图,(a)装配图ⅰ,(b)装配图ⅱ,(c)装配图ⅲ;

[0038]

图2是装配工艺优化方法流程示意图;

[0039]

图3是具有12个螺钉的法兰示意图。

具体实施方式

[0040]

本实施例提供一种装配工艺参数优化方法,基于目标函数法确定装配工艺参数,目标函数包括装配接触面的应力分布均匀性优化函数和装配接触面的几何误差分布均匀性优化函数;改变装配工艺参数,分别计算对应的目标函数值,并基于目标函数的约束条

件,确定最优的目标函数值,最优的目标函数值对应的装配工艺参数即为优化后的装配工艺参数。

[0041]

本实施例在优化装配工艺参数时,由于接触面的应力均匀性好坏和几何误差分布均匀性好坏会影响装配性能,所以将非均匀应力场的分布和几何误差的分布考虑进来,并且利用目标函数法进行定量分析,从而进行装配工艺参数的优化。

[0042]

进一步的,上述方法基于在装配面上使用若干螺钉装配的工况,所述装配工艺参数为n个螺钉的预紧力,装配工艺参数x为:

[0043]

x=[x1,x2,

…

,xn]

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

[0044]

进一步的,装配接触面的应力分布均匀性优化函数为:

[0045][0046]

其中,hs为装配工艺参数改变后的装配面的应力熵值,h为初始装配工艺参数对应的装配面的应力熵值。

[0047]

进一步的,装配接触面的几何误差分布均匀性优化函数为:

[0048][0049]

将装配接触面根据n个螺钉的分布,平均划分为n个区域,每个螺钉对应一个区域;公式中,hg(xi)第i个螺钉对应的区域内,施加预紧力xi后的几何熵值,为第i个螺钉对应的区域内,预紧力xi对应的标准几何熵值,且标准几何熵值会随着预紧力xi大小的变化而变化。

[0050]

进一步的,目标函数的约束条件为:

[0051][0052]

其中,c%为实际指定达到的优化技术指标,xi为第i个螺钉的预紧力,a为螺钉的最小预紧力取值,b螺钉的最大预紧力取值,a和b的值均由经验获得,σ

max

为装配面上施加n个预紧力后的应力最大值,σ1为装配面材料的微屈服极限。

[0053]

实施例2:

[0054]

本技术又一实施例,一种装配工艺参数优化方法,目标函数还包括平均应力值函数:

[0055][0056]

其中,i=1,2,

…

,n,xi为第i个螺钉的预紧力,a为装配面上每个区域的面积;

[0057]

则根据xi的约束条件和固定的每个区域的面积,目标函数的约束条件还包括:

[0058][0059]

其中,i=1,2,

…

,n,

[0060]

由于施加预紧力后,单个区域内的平均应力也会发生变化,本实施例将平均应力

值也作为目标函数,根据最终输出的平均应力值可以验证基于实施例1中得到的平均应力值未超过装配面材料本身的屈服极限。

[0061]

实施例3:

[0062]

本技术一具体实施例:一种装配工艺参数优化方法,基于具有12个螺钉的法兰的优化,参见附图2和3,法兰的两个表面均为车削加工表面,实际尺寸为外端直径为110mm,内端直径为60mm,螺钉直径为5mm,材料为45号钢,微屈服强度σ1为355mpa,根据经验获得的螺钉的最小预紧力取值a=1000n,螺钉的最大预紧力取值b=4500n;实际指定达到的优化技术指标为20%,即装配工艺参数优化后对应的整体应力均匀性与初始装配工艺参数对应的整体应力均匀性相比要提升20%。

[0063]

装配工艺参数优化方法为:

[0064]

根据公式(1)和(2)确定一个初始装配工艺参数x0,令xi=2000n,i=1,2,

…

,n,则有

[0065]

x0=[2000n,2000n,

…

,2000n]

t

[0066]

此时,根据熵模型计算得到初始装配工艺参数对应的装配面的应力熵值h的值为m;将法兰盘的装配接触面根据12个螺钉的分布,平均划分为12个扇环形区域,每个螺钉对应一个扇环形区域,单个区域的面积为s,则可通过熵模型计算得到单个扇环形区域内预紧力xi对应的标准几何熵值为如预紧力2000n对应的标准几何熵值为预紧力3000n对应的标准几何熵值为

[0067]

则目标函数为:

[0068][0069]

其中,i=1,2,

…

,12;

[0070]

约束条件为:

[0071][0072]

其中,i=1,2,

…

,12;

[0073]

在约束条件范围内多次改变装配工艺参数,分别计算对应的目标函数值,再根据目标函数的约束条件,确定最优的目标函数值,最优的目标函数值对应的装配工艺参数即为优化后的装配工艺参数。

[0074]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的

保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1