超高强钢热冲压成型模具温度场交互式耦合数值模拟方法

1.本发明涉及热冲压技术领域,尤其是指一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法。

背景技术:

2.超高强钢强度一般是普通钢板零件的3-4倍,将其应用在汽车零部件上,可有效降低料厚实现车身减重,在保证汽车的强度及安全性的前提下实现汽车节能减排的要求。超高强钢以其独特的优势赢得了广大汽车生产商的青睐,常常用于制造汽车的结构件和安保件。热冲压成型工艺能解决冷成形过程中回弹量大、钢材延伸率低等问题,提高成形精度,目前已成为超高强度车身零件的常用成型工艺。

3.热冲压成型对相应的模具提出了更高的要求,尤其是对模具的散热性能。一般的热冲压成形过程包括下料、表面清洗去除杂质、放入加热炉加热保温完成奥氏体化、高温板料转移到模具、成形并完成模内淬火等工序,连续生产过程中模具始终处于升温和降温的循环中。在热冲压成形保压过程中,高温板料通过接触将热量传递到模面,接着通过模具材料本身的热传导传递到冷却水道孔壁面,最后通过接触和对流传热传递到冷却水被带出模具。在整个保压过程中,由于板料相变释放潜热,该热量对模具的温度场也会产生影响。因此,板料的温度场与模具的温度场是互相影响的,二者之间存在强耦合关系。

4.现有的中国发明专利(cn113283097a)公开了一种基于cae仿真技术的模具淬火冷却多次循环分析方法,该方案在分析热成型冲压淬火循环过程中模具温度的快速变化的过程中通过有限元分析软件进行热成型冲压模拟。

5.现有技术中对超高强钢热冲压成型过程模具温度场的数值模方法已经有很多,但是已有的数值模拟分析大多数都是对模具温度场与流体温度场分别单独进行分析,即流体温度场与模具温度场之间的影响是单向的,只考虑流体温度场对模具温度场的影响,在分析流体温度场时没有考虑模具传递的热量对流体温度场的影响,因此,现有的数值模拟方法所得到的温度场与模具的实际温度场之间的偏差较大,结果的可靠性不高。

6.另外,有限元分析软件无法实现流体域仿真,使用恒温固体域来代替冷却水路,在水路和模具接触面设置固定的接触热阻进行换热计算,使得仿真准确性下降,同时有限元分析软件不能查看模具截面温度分布,分析传热过程。

技术实现要素:

7.针对现有技术的不足,本发明公开了一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法。

8.本发明所采用的技术方案如下:一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,包括以下步骤:步骤s1:建立保压阶段传热模型和模具单独冷却阶段传热模型;所述保压阶段传热模型和所述模具单独冷却阶段传热模型均包括固体计算模型和流体计算模型;所述固体

计算模型包括板料与模具型面之间热传递计算模型、模具内部的热传递计算模型;所述流体计算模型包括热冲压模具内流体流动计算模型及流体与模具冷却水道孔壁之间的流体热传递计算模型;步骤s2:对保压阶段传热模型中固体计算模型设立初始边界条件,对固体计算模型进行第1次迭代,计算得到固体温度场,提取模具与冷却水道孔壁接触处的壁面温度ts1;以得到的ts1为流体计算模型的边界条件,对流体计算模型进行第1次迭代,计算得到模具内的流体温度场,并提取流体与模具冷却水道孔壁接触处的壁面温度tf1;步骤s3:以tf1为固体计算模型的边界条件,对固体计算模型依次进行多次迭代计算直至提取模具与冷却水道孔壁接触处的壁面温度tsn;以tsn为流体计算模型的边界条件,对流体计算模型依次进行多次迭代计算直至提取流体与模具冷却水道孔壁接触处的壁面温度tfn;n为大于或等于2的正整数,根据壁面温度tfn输出经过界面数据交互的第一次淬火后的温度场结果;步骤s4:对开模状态进行仿真;将第一次淬火后的温度场结果导入模具单独冷却阶段传热模型,并作为初始条件,进行第1次模具单独冷却过程仿真,模面增加与空气的换热系数,得到第一次转移完成后的温度场结果;以第一次转移完成后的温度场结果作为第2次保压阶段传热模型的边界条件,进行第2次保压过程仿真,得到第二次淬火后的温度场结果;依次对模具进行单独冷却过程仿真和保压过程仿真直至获取仿真结果。

9.其进一步的技术特征在于:在步骤s1中,固体计算模型采用能量守恒方程获取,流体计算模型通过连续性方程与能量守恒方程获取。

10.其进一步的技术特征在于:在步骤s2中,使用有限元分析软件autoform对计算模型进行板料成形仿真,获取成形和保压过程中成形件和模具之间的换热系数的分布情况,通过换热系数的分布情况对保压阶段传热模型中固体计算模型设立初始边界条件。

11.其进一步的技术特征在于:在步骤s2中,初始边界条件包括板料的材料属性、板料厚度、板料成型时的温度及热交换和材料摩擦系数、冲床的冲压速度和冲压行程、水温、模具比热容、热导率、模具与水的换热系数、模具与板料之间的最大接触压力的换热系数和保压压力。

12.其进一步的技术特征在于:在步骤s4中,循环次数≥10次。

13.其进一步的技术特征在于:所述固体计算模型在固化成型计算程序ansys有限元分析软件中完成。

14.其进一步的技术特征在于:所述流体计算模型在热流计算程序ansys cfx流体分析软件中完成。

15.其进一步的技术特征在于:在步骤s2中,利用ansys多场求解器mfx在ansys cfx平台与ansys平台之间调用所需交换的流体壁面温度tf与固体壁面温度ts。

16.其进一步的技术特征在于:还包括步骤s5:获得成形件出模温度、模面温度、水路流速和温度分布,对生产过程中存在的问题进行预测和分析,对成形件出模温度场中存在的热点原因进行剖析。

17.其进一步的技术特征在于:还包括步骤s6:利用红外热像仪获取生产过程中温度场,将仿真结果与现场生产过程中的温度场进行对比,验证热冲压模具冷却效果。

18.本发明的上述技术方案相比现有技术具有以下优点:1、本发明提供了一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,包括建立固体计算模型得到超高强钢板料与成型模具形成的固体温度场、建立流体计算模型得到流体温度场等过程,再基于固体计算模型的迭代计算与流体计算模型的迭代计算进行温度的交互,实现流体与固体之间温度的强耦合,进行热冲压连续生产过程的全流程仿真,从而使得计算的温度场与实际更为贴近,提高温度场数值模拟的精度。

19.2、本发明考虑了模具温度场与构件温度场对流体温度场的影响,采用基于迭代步的双向耦合分析,在每一个迭代步中都设置有固体温度场与流体温度场之间的数据交互,考虑了固体温度场与流体温度场之间的强耦合作用,进行热冲压连续生产过程的全流程仿真,有效地解决了背景技术中所存在的温度场偏差问题,提高了温度场模拟结果的可靠性,使温度场的模拟更符合实际,为后续的热成形工艺参数和模具结构优化提供参考。

20.3、本发明借助有限元分析软件考虑了热冲压过程中模具和板料材料热物性、板料淬火过程中冷却和相变引起线膨胀量变化、接触压力和单边间隙对接触热阻的影响、板料相变潜热释放、马氏体体积分数随温度变化曲线、水道表面粗糙度等因素,创建仿真模型,获取更加准确的仿真结果。

21.4、热成形模具冷却系统的设计直接决定产品质量和生产效率,是热成形的关键技术。本发明利用有限元分析软件和流体分析软件联合对模具冷却系统的冷却效果进行可靠的数值模拟,可以对水路布置是否合理进行分析,排除死水或流速慢的水路。可以查看连续生产过程中水温分布,改善局部水温过高的情况。通过模具、成形件及水路截面温度分布,判断零件局部热点产生的原因,为模具结构优化提供参考。准确预测板料、模具及冷却水在热成形过程中的温度变化,综合冷却效果,判断模具冷却系统设计缺陷,优化热成形的工艺参数,提高生产效率。

22.5、本发明在实验验证过程中,利用红外热像仪和热电偶对成形件的辐射率进行测定,同时对热像仪在不同测温段的测量结果进行标定,对于零件整体温度场分布有准确结果。

附图说明

23.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

24.图1是本发明构建的前围下骨架热模具的结构示意图。

25.图2是本发明的仿真模型的示意图。

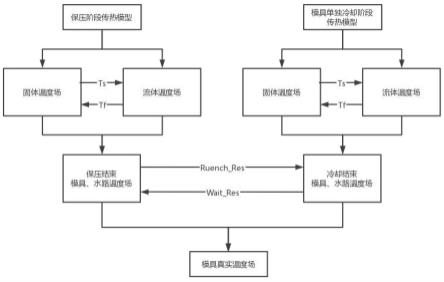

26.图3是本发明的超高强钢热冲压成型模具温度场交互式耦合数值模拟方法的原理图。

具体实施方式

27.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

28.实施例1:如图3所示,一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,包括

以下步骤:步骤s1:建立保压阶段传热模型和模具单独冷却阶段传热模型;保压阶段传热模型和模具单独冷却阶段传热模型均包括固体计算模型和流体计算模型;固体计算模型包括板料与模具型面之间热传递计算模型、模具内部的热传递计算模型;流体计算模型包括热冲压模具内流体流动计算模型及流体与模具冷却水道孔壁之间的流体热传递计算模型;步骤s2:对保压阶段传热模型中固体计算模型设立初始边界条件,对固体计算模型进行第1次迭代,计算得到固体温度场,提取模具与冷却水道孔壁接触处的壁面温度ts1;以得到的ts1为流体计算模型的边界条件,对流体计算模型进行第1次迭代,计算得到模具内的流体温度场,并提取流体与模具冷却水道孔壁接触处的壁面温度tf1;步骤s3:以tf1为固体计算模型的边界条件,对固体计算模型依次进行多次迭代计算直至提取模具与冷却水道孔壁接触处的壁面温度tsn;以tsn为流体计算模型的边界条件,对流体计算模型依次进行多次迭代计算直至提取流体与模具冷却水道孔壁接触处的壁面温度tfn;n为大于或等于2的正整数,根据壁面温度tfn输出经过界面数据交互的第一次淬火后的温度场结果;步骤s4:对开模状态进行仿真;将第一次淬火后的温度场结果导入模具单独冷却阶段传热模型,并作为初始条件,进行第1次模具单独冷却过程仿真,模面增加与空气的换热系数,得到第一次转移完成后的温度场结果;以第一次转移完成后的温度场结果作为第2次保压阶段传热模型的边界条件,进行第2次保压过程仿真,得到第二次淬火后的温度场结果;依次对模具进行单独冷却过程仿真和保压过程仿真直至获取仿真结果。

29.上述提供了一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,实现流体与固体之间温度的强耦合,进行热冲压连续生产过程的全流程仿真,从而使得计算的温度场与实际更为贴近,提高温度场数值模拟的精度。

30.在本实施例中,在步骤s1中,固体计算模型采用能量守恒方程获取,流体计算模型通过连续性方程与能量守恒方程获取。

31.具体地,流体计算模型的连续性方程和动量守恒方程如下:具体地,流体计算模型的连续性方程和动量守恒方程如下:具体地,流体计算模型的连续性方程和动量守恒方程如下:具体地,流体计算模型的连续性方程和动量守恒方程如下:式中,为流体质量密度,为流体速度矢量,u、v、w为流体在x、y、z三个方向的速度分量,为流体粘度,为流体压力,、、为三个动量方程的广义动力源项。

32.由空气速度属于低速,假设空气不可压缩,流体计算模型采用的能量守恒方程如下:式中,为流体比热容,为流体热导率,为流体温度场;为热传导项;为流体内部压力做功项,为流体粘性做功项,为流体热源项。

33.固体计算模型的能量守恒方程如下:式中,为固体质量密度,为固体比热,为固体温度场,为固体热导率,为热源项。

34.在本实施例中,在步骤s2中,使用有限元分析软件autoform对计算模型进行板料成形仿真,获取成形和保压过程中成形件和模具之间的换热系数的分布情况,通过换热系数的分布情况对保压阶段传热模型中固体计算模型设立初始边界条件。

35.在本实施例中,在步骤s4中,循环次数≥10次。

36.在本实施例中,固体计算模型在固化成型计算程序ansys有限元分析软件中完成。

37.在本实施例中,流体计算模型在热流计算程序ansys cfx流体分析软件中完成。

38.在本实施例中,在步骤s2中,利用ansys多场求解器mfx在ansys cfx平台与ansys平台之间调用所需交换的流体壁面温度tf与固体壁面温度ts。

39.在本实施例中,超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,还包括步骤s5:获得成形件出模温度、模面温度、水路流速和温度分布,对生产过程中存在的问题进行预测和分析,对成形件出模温度场中存在的热点原因进行剖析。

40.在本实施例中,超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,还包括步骤s6:利用红外热像仪获取生产过程中温度场,将仿真结果与现场生产过程中的温度场进行对比,验证热冲压模具冷却效果。

41.实施例2:结合图1-图3,一种超高强钢热冲压成型模具温度场交互式耦合数值模拟方法,包括以下步骤:步骤s1:使用ug建模软件构建前围下骨架热模具及其冷却系统的三维几何模型;具体做法是:按照工程图纸的尺寸信息,在ug软件中建立前围下骨架热模具及其冷却系统的三维模型。

42.使用有限元分析软件autoform进行板料成形仿真,获取成形和保压过程中成形件和模具之间的换热系数的分布情况;(1)将三维几何模型导入至autoform;(2)设置板料的材料属性、板料厚度、板料成型时的温度及热交换和材料摩擦系数、冲床的冲压速度和冲压行程、水温、模具比热容、热导率、模具与水的换热系数、模具与

板料之间的最大接触压力的换热系数、保压压力;(3)提交软件运算,进行冲压仿真模拟冷却循环分析,获取成形和保压过程中成形件和模具之间的换热系数分布数据。

43.使用流体仿真软件ansys-cfx 建模;利用ansys有限元分析软件和ansys cfx流体分析软件建立保压阶段传热模型和模具单独冷却阶段传热模型,保压阶段传热模型包括固体计算模型和流体计算模型,固体计算模型包括板料与模具型面之间热传递计算模型、模具内部的热传递计算模型,流体计算模型包括热冲压模具内流体流动计算模型及流体与模具冷却水道孔壁之间的流体热传递计算模型;模具单独冷却阶段传热模型包括固体计算模型和流体计算模型,固体计算模型包括空气与模具型面之间热传递计算模型、模具内部的热传递计算模型,流体计算模型包括热冲压模具内流体流动计算模型及流体与模具冷却水道孔壁之间的流体热传递计算模型;(1)流体仿真工具的选择:流体求解器可以同时对流体与固体传热过程进行仿真,因此可以单独采用合适的流体求解器进行流固耦合的共轭传热仿真模拟分析。从算法上来说,ansys cfx 采用的是混合了有限元的有限体积法,而 fluent 是纯粹的有限体积法。从耦合场计算来讲,由于ansys cfx 杂合了有限元方法,因此能比 fluent 更方便的用于流固耦合计算。ansys cfx 提出的 sst 湍流模型的优异性目前被广泛认同,收敛速度快,并且有着优秀的并行计算性能,强大的前后处理功能,可以使用 ccl 语言创建固定的专用模型,提高建模效率,同时可以通过计算机批处理语言提高建模和求解效率。

44.(2)简化仿真模型:在整个热冲压过程中,在保压后期,温度下降缓慢,相对于 10s 保压时间来说,成形过程 0.5s 产生的温度变化可以忽略不计,在ansys cfx 建模时忽略成形过程中的温度变化,对成形过程进行简化,将板料温度设置成上模即将接触板料时刻的温度进行仿真。

45.(3)使用ansys workbench对模具及其冷却系统的三维几何模型进行网格划分,得到模具的有限元网格模型。通过倒圆角等方式除掉水路结构中存在的小面,减少不必要的小网格,既能降低网格划分难度,也能减少计算量,提高仿真效率。

46.(4)参数设定:

①

材料:热成形板料是22mnb5,热冲压模具的材料是h13;考虑材料热物性对冷却效果的影响设定板料冷却过程中的热传导系数、比热容;设定模具的热导率和比热容;模具与板料之间的接触热阻参照 autoform 仿真中换热系数的分布,考虑了接触压力、零件成形过程中的拉延减薄导致模具与板料之间形成间隙、成形件冷却收缩以及相变引起的体积膨胀和潜热释放等因素导致模具与成形件之间的换热系数的变化。

47.②

边界层:边界层会影响流体流速的计算,流速越快模具冷却效果越好,因此边界层会直接影响模具冷却仿真的准确性。同时流体边界层是换热热阻存在的原因,在流体的边界层中也会形成一个温度边界层,越靠近管壁位置的温度越高。

48.步骤s2:设置好模型的初始条件,使用 ansys-cfx 进行保压过程仿真;(1)模型分为 5 个域,分别是成形件、上模、上模冷却水路、下模以及下模冷却水路,分布定义域的类型,设置各个域的最初状态:

①

保压开始时板料的温度:通过对生产现场红外热像仪红外测温,板料从加热炉

转移到模具需要 6s 左右,当板料被转运到模具上,这时板料平均温度为 730℃左右,而温度较大区域的数值在 740℃左右。为测定冷却系统的冷却效果,我们选择温度较大值作为板料温度的初始条件,因此保压开始时板料的温度设置为 740℃。

49.②

模具的初始温度:室温25℃。

50.③

冷却水入口温度、冷却水路初始温度:均为 10℃,因为冷却水接入的是专用冷却水泵,该水泵出水温度为10℃左右。

51.④

水路进出口边界:模具进水口和出水口的固定水压差4bar。

52.⑤

固体上与流体接触面的边界粗糙度:在 ansys-cfx 中,固体上与流体接触面的边界粗糙度用的是沙粒粗糙度,在流体流动计算中直接使用测量的表面粗糙度会导致较大的误差。因此需要通过算法转换为等效砂粒粗糙度的表面粗糙度值,使用原始粗糙度值与流体流动实验结果有较好的一致性。

53.⑥

湍流模型:k-epsilon 模型、shear stress transport 模型属于涡粘模型,适用于边界层、混合层以及管流等方面问题的求解。其中 k-ε模型不仅收敛速度快而且对内存大小要求低,对于复杂流动的仿真结果比较可靠,非常适合应用在求解对仿真结果要求不是很严格的情况下的问题。shear stress transport 模型对边界层网格的划分要求更严格,网格数增加导致求解时间成倍增加,会严重减缓整体模型的求解速度,浪费计算资源。综合考虑,选择 k-epsilon 湍流模型进行热冲压模具冷却系统的仿真。

54.(2)利用ansys多场求解器mfx在ansys cfx平台与ansys平台之间调用所需交换的流体壁面温度tf与固体壁面温度ts,具体调用过程为:首先ansys进入第1次迭代计算得到第1次迭代结果(即模具与冷却水道孔壁接触处的壁面温度ts1),再将第1次迭代结果中的模具与冷却水道孔壁接触处的壁面温度ts1通过mfx导入到ansys cfx第1次迭代初始,进行ansys cfx第1次迭代得到结果(即流体与模具冷却水道孔壁接触处的壁面温度tf1);步骤s3:将ansys cfx第1次结果中的固体壁面温度tf1导入ansys第2次迭代初始,进行ansys第2次迭代并得到结果(即模具与冷却水道孔壁接触处的壁面温度ts2),再将ansys第2次迭代结果中的模具与冷却水道孔壁接触处的壁面温度ts2通过mfx导入到ansys cfx第2次迭代初始,进行ansys cfx第2次迭代得到结果(即流体与模具冷却水道孔壁接触处的壁面温度tf2)后,将ansys cfx第2次结果中的流体与模具冷却水道孔壁接触处的壁面温度tf2导入ansys第3次迭代初始,进行ansys第3次迭代并得到结果(即模具与冷却水道孔壁接触处的壁面温度ts3),再将ansys第3次迭代结果中的模具与冷却水道孔壁接触处的壁面温度ts3通过mfx导入到ansys cfx第3次迭代初始,进行ansys cfx第3次迭代得到结果(即流体与模具冷却水道孔壁接触处的壁面温度tf3)后,将ansys cfx第3次结果中的流体与模具冷却水道孔壁接触处的壁面温度tf3导入ansys第4次迭代初始,依此类推,直到所有迭代步完成,输出经过界面数据交互的淬火后的温度场结果(1)。

55.步骤s4:对开模状态进行仿真;将第一次淬火后的温度场结果导入作为初始条件,进行第1次模具单独冷却过程仿真,模面增加与空气的换热系数,得到第一次转移完成后的温度场结果;以第一次转移完成后的温度场结果作为第2次保压阶段传热模型的边界条件,进行第2次保压过程仿真;

使用计算机批处理多次循环,实现连续生产过程的仿真:以第n次转移完成后的温度场结果作为第n+1次保压阶段传热模型的边界条件,进行第n+1次保压过程仿真,得到第n+1次淬火后的温度场结果;以第n+1次淬火后的温度场结果作为模具单独冷却阶段传热模型的边界条件,进行第n+2次模具单独冷却过程仿真,得到第n+2次转移完成后的温度场结果。

56.软件运算为求解器循环运算,循环次数n应设置不少于10次。

57.步骤s5:获得成形件出模温度、模面温度、水路流速和温度分布,对生产过程中可能存在的问题进行预测和分析,对成形件出模温度场中存在的热点原因进行剖析。

58.有两处温度热点是由于水路布置不合理引起,未铺设水路或流速过低,模具冷却效果差,产生热点。其他的热点是均是位于圆角区域,由于保压过程中成形件与圆角凸面位置接触压力大、换热好,而与凹角位置接触压力小甚至存在间隙,换热差,模具大部分热量通过单侧模具,在成形件和模具凸角位置形成热点。

59.步骤s6:利用红外热像仪获取生产过程中温度场,将仿真结果与现场生产过程中的温度场进行对比,验证热冲压模具冷却效果。

60.按照上述步骤得到的数值模拟和实验测量得到的温度数据结果对比如下表:由上表可知:热点位置分布预测比较准确,90%的区域温度与仿真温度差在 10℃以内,但其中有一处温度明显高于仿真预测的温度,通过观察成形件表面、测量成形件厚度,确定产生热点的原因是生产过程中模面磨损,导致成形件与模具之间的换热系数变小,导致冷却效果变差,形成热点。

61.综上所述:1、本发明考虑了模具温度场与构件温度场对流体温度场的影响,采用基于迭代步的双向耦合分析,在每一个迭代步中都设置有固体温度场与流体温度场之间的数据交互,考虑了固体温度场与流体温度场之间的强耦合作用,进行热冲压连续生产过程的全流程仿真。

62.2、本发明借助有限元分析软件考虑了热冲压过程中模具和板料材料热物性、板料淬火过程中冷却和相变引起线膨胀量变化、接触压力和单边间隙对接触热阻的影响、板料相变潜热释放、马氏体体积分数随温度变化曲线、水道表面粗糙度等因素,创建仿真模型。

63.3、本发明利用有限元分析软件和流体分析软件联合对模具冷却系统的冷却效果进行数值模拟,可以查看连续生产过程中模具、成形件、水温、及水路截面温度分布。

64.4、本发明在实验验证过程中,利用红外热像仪和热电偶对成形件的辐射率进行测定,同时对热像仪在不同测温段的测量结果进行标定,对于零件整体温度场分布有准确结果。

65.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于

所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1