基于特征重构和猫群算法的SMT工艺参数优化方法与流程

基于特征重构和猫群算法的smt工艺参数优化方法

技术领域

1.本发明属于物理技术领域,更进一步属于数据处理中的一种基于特征重构和猫群算法的表面贴装技术smt(surface mount technolog)工艺参数优化方法。本发明可用于在表面贴装生产线中对工艺参数进行优化,从而提高产品的生产质量和生产效率。

背景技术:

2.表面贴装技术smt是集成电路行业的重要组成部分,印刷电路板pcb(printed circuit board)是完成许多电子产品功能的核心部件。表面贴装技术生产过程主要包含锡膏印刷、回流焊以及对应的锡膏检测spi(solder paste inspection)、自动光学检测aoi(automated optical inspection)。为了保证生产质量和生产效率,有必要优化生产中的工艺参数。当前表面贴装技术中,工艺参数的设置主要存在以下问题:工艺参数的设置依赖专家经验且效率较低,对于质量的提升有限;随着长期生产,产线积累了大量过程、检测数据,这些数据具有大数据的高维性和数据类型多样的特点,给数据的处理和分析也构成了一定的挑战。

3.西安交通大学在其申请的专利文献“电子表面贴装焊接质量预测与工艺参数优化方法”(申请号202111479478.3,申请公布号cn 114386364 a)中公开了一种电子装联工艺参数优化方法。该方法的实现步骤是:第一步,采集获取电子表面贴装焊接工艺参数并选取其中的多个焊接温区温度、多个冷却温区温度和带速作为模型的输入参数,将焊膏焊接失效概率作为输出参数,其中焊接失效概率为优化目标;第二步,数据预处理所述输入参数,并计算所述输入参数所对应的焊接失效概率;第三步,确定深度神经网络输入层、隐藏层、输出层神经元的个数,初始化后训练深度神经网络实现焊接质量预测;第四步,初始化遗传算法种群,将神经网络的输出作为遗传算法的适应度函数,完成种群选择、交叉、变异操作,生成子代种群,通过遗传算法寻找目标函数最优解和输入参数优化组合。该方法存在两点不足之处是:其一,数据预处理完成之后直接输入优化模型,数据中有许多噪声没有剔除;其二,使用的遗传算法容易陷入局部最优,难以获得全局最优解。

4.yu j等人在其发表的论文“a method for optimizing stencil cleaning time in solder paste printing process”(soldering and surface mount technology,doi:10.1108/ssmt-10-2018-0037)提出了一种基于更新报酬定理的smt工艺参数优化方法。该方法的实现步骤是:第一步,使用离散时间、离散状态齐次马尔可夫链来建模网版印刷性能退化过程,并基于该退化模型估计网版印刷过程中的质量损失;第二步,建立基于更新报酬定理的模具清洗决策模型,通过平衡质量损失和空闲时间损失来获得最佳工艺参数。该方法存在的不足之处在于:基于更新报酬定理的模型依赖于专家经验,无法得到普及应用。

技术实现要素:

5.本发明的目的在于针对上述现有技术存在的缺陷,提出一种基于特征重构和猫群算法的smt工艺参数优化方法。用于解决smt生产过程中smt产线数据噪声多,以及工艺参数

的设置依赖专家经验的问题。

6.实现本发明目的的思路是:逐一将预处理后的印刷数据中所有特征中任意两个特征相乘,得到该两个特征的交叉特征,再将该两个特征相除,得到该两个特征的合成特征,实现特征的交互,选取印刷特征与spi结果之间的距离相关系数较大的特征,实现特征的筛选,从而完成对于印刷特征的重构,可在不丢失重要信息成分的前提下﹐将印刷特征的的异常部分进行滤化处理﹐从而消除了产线噪音信息。本发明以锡膏体积、锡膏面积、锡膏高度、锡膏x偏移、锡膏y偏移靠近标准值构建印刷工艺参数的优化目标函数,使用猫群算法优化印刷工艺参数,以合格率最高构建回流焊工艺参数的优化目标函数,使用猫群算法优化回流焊工艺参数,求解不同焊盘密度下的最优印刷工艺参数及不同pcb板厚下的最优回流焊工艺参数,从而脱离对专家经验的依赖。

7.本发明的步骤如下:

8.步骤1,对smt产线状态样本集进行预处理:

9.步骤1.1,将收集近两年smt产线中的pcb信息、印刷状态信息、spi结果信息、回流焊工艺信息、aoi信息,组成smt产线状态样本集;

10.步骤1.2,对smt产线状态样本集中的印刷状态信息和spi结果信息进行预处理得到印刷预处理集;

11.步骤1.3,对smt产线状态样本集中回流焊工艺信息、aoi信息进行预处理得到回流焊预处理集;

12.步骤2,对印刷预处理集进行特征交互和特征筛选的特征重构:

13.步骤2.1,逐一将印刷数据中所有特征中任意两个特征相乘,得到该两个特征的交叉特征,再将该两个特征相除,得到该两个特征的合成特征,实现特征的交互,将该两个特征的合成特征、交叉特征及其原特征组成印刷特征;

14.步骤2.2,计算每个印刷特征与每个spi结果中的锡膏体积、锡膏面积、锡膏高度、锡膏x偏移、锡膏y偏移之间的距离相关系数;

15.步骤2.3,选取印刷特征与锡膏体积的距离相关系数大于0.33的所有特征,印刷特征与锡膏面积的距离相关系数大于0.24的所有特征,印刷特征与锡膏高度的距离相关系数大于0.28的所有特征,印刷特征与锡膏x偏移的距离相关系数大于0.17的所有特征,印刷特征与锡膏y偏移的距离相关系数大于0.17的所有特征,实现特征的筛选,组成印刷特征集;

16.步骤3,使用猫群算法优化锡膏印刷特征集中的工艺参数:

17.步骤3.1,按照下式,构建锡膏印刷特征工艺参数优化的目标函数:

[0018][0019]

其中,f(x)表示印刷特征工艺参数优化目标函数的目标值,min(

·

)表示取最小值操作,|

·

|表示取绝对值操作,f1(x)表示在印制电路板上印刷的锡膏体积,f2(x)表示在印制电路板上印刷的锡膏面积,f3(x)表示在印制电路板上印刷的锡膏高度,f4(x)表示在印制电路板上印刷的锡膏x偏移,f5(x)表示在印制电路板上印刷的锡膏y偏移;

[0020]

步骤3.2,计算当前迭代的锡膏印刷特征集中的工艺参数的适应度;

[0021]

步骤3.3,计算猫群算法跟踪模式和搜寻模式两种模式的混合比例;

[0022]

步骤3.4,判断迭代次数是否等于300次,若是,执行步骤5,否则,返回步骤3.2;

[0023]

步骤4,使用猫群算法优化回流焊预处理集中的工艺参数:

[0024]

步骤4.1,按照下式,构建优化回流焊工艺参数工艺参数优化的目标函数:

[0025]

h(y)=max(p)

[0026]

其中,h(y)表示回流焊工艺参数优化目标函数的目标值,通过求取焊点合格率最大得到该目标值,p表示焊点合格率,max(

·

)表示取最大值操作;

[0027]

步骤4.2,计算当前迭代的回流焊预处理集中回流焊工艺参数的适应度:

[0028]

步骤4.3,计算猫群算法跟踪模式和搜寻模式两种模式的混合比例:

[0029]

步骤4.4,判断迭代次数是否等于200次,若是,则执行步骤6,否则,返回步骤4.2;

[0030]

步骤5,将迭代300次中最大的适应度值对应的工艺参数组合作为最优锡膏印刷工艺参数;

[0031]

步骤6,将迭代200次中最大的适应度值对应的工艺参数组合作为最优回流焊工艺参数。

[0032]

本发明与现有技术相比,具有以下优点:

[0033]

第一,本发明对预处理后的印刷数据进行特征交叉和特征合成,计算所有交互后的印刷特征与spi结果之间的距离相关系数,筛选重要印刷特征,完成对于印刷特征的特征重构,使得本发明能够挖掘出印刷数据中的原有特征之间的隐藏关系,从而克服了现有技术产线数据噪声多的缺点,充分利用产线数据的信息。

[0034]

第二,本发明基于猫群算法建立优化模型,推荐最优印刷及回流焊工艺参数,使得本发明可以快速得到工艺参数的全局最优解,从而克服了现有技术对专家经验的过度依赖的缺点,有效降低了smt的产线缺陷率,提高了企业的生产效率。

附图说明

[0035]

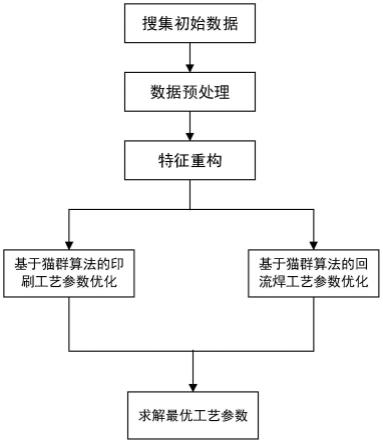

图1是本发明的流程图;

[0036]

图2是本发明的印刷特征距离相关系数热力示意图;

[0037]

图3是本发明实施例中印刷工艺参数缺陷率对比图;

[0038]

图4是本发明实施例中回流焊工艺参数缺陷率对比图。

具体实施方式

[0039]

下面结合附图对本发明实施例和效果做进一步详细说明,但应当理解实施例用以解释本发明,并不限制本发明。

[0040]

参照图1和实施例,对本发明的实现步骤做进一步的详细描述。

[0041]

步骤1,生成smt产线的状态样本集。

[0042]

本发明实施例中采用来自某smt企业近两年的产线实际加工及检测数据,组成本文的smt初始状态样本集。该样本集中包括:pcb信息、印刷状态信息、spi结果信息、回流焊工艺信息、aoi信息。

[0043]

pcb信息中包括pcb的图号、板号、坐标、pcb的尺寸数据。

[0044]

印刷状态信息中包括刮刀压力、刮刀速度、刮刀最大压力、刮刀最小压力、刮刀分离速度、刮刀分离距离、刮刀脱模速度、刮刀脱模距离、工作台高度补偿、清洗速度、清洗供给时间。

[0045]

spi结果信息中包括锡膏体积、锡膏面积、锡膏高度、锡膏x偏移、锡膏y偏移、spi检测结果、spi报警结果、spi确认结果、锡膏体积上限、锡膏体积下限、锡膏面积上限、锡膏面积下限、锡膏高度上限、锡膏高度下限、锡膏x偏移范围、锡膏y偏移范围。

[0046]

回流焊工艺信息中包括回流炉1~10各个温区的温度、传送带速度。

[0047]

aoi信息中包括零件总数、好零件个数、假性零件个数、失效零件个数、2d不良的零件个数。

[0048]

步骤2,对smt产线状态样本集进行预处理。

[0049]

步骤2.1根据产线实际生产情况,通过pcb板面积和焊盘数量构造焊盘密度作为新的pcb信息,本发明的实施例将焊盘密度均分为如表1所示的10个等级,将每个焊盘密度离散化后得到如表2所示的离散值:

[0050]

表1焊盘密度等级分级一览表

[0051]

焊盘密度等级0~0.150.10.15~0.250.20.25~0.350.30.35~0.450.40.45~0.550.50.55~0.650.60.65~0.750.70.75~0.850.80.85~0.950.9》0.951.0

[0052]

表2焊盘密度的离散值对应表

[0053]

pcb面积焊盘数量焊盘密度密度等级58.0910360.056080.1204.473890.525630.5118.5712580.094250.1237.558940.265720.3183.222330.786350.8

…………

[0054]

步骤2.2,对spi检测结果进行独热编码,缺陷结果对应的含义如表3所示。若存在多种缺陷,则缺陷结果为多种缺陷结果数值相加,例如,缺陷结果为5120,5120=4096+1024,则包含存在高度偏低、桥接这两种缺陷,其独热编码为[0,0,0,0,0,0,0,0,0,0,1,0,1,0],以此类推。

[0055]

表3 spi缺陷及编码一览表

[0056]

缺陷结果含义独热编码0无缺陷[0,0,0,0,0,0,0,0,0,0,0,0,0,0]1体积大[1,0,0,0,0,0,0,0,0,0,0,0,0,0]

2体积小[0,1,0,0,0,0,0,0,0,0,0,0,0,0]4拉尖[0,0,1,0,0,0,0,0,0,0,0,0,0,0]8面积大[0,0,0,1,0,0,0,0,0,0,0,0,0,0]16无锡膏[0,0,0,0,1,0,0,0,0,0,0,0,0,0]32面积小[0,0,0,0,0,1,0,0,0,0,0,0,0,0]64x正偏移[0,0,0,0,0,0,1,0,0,0,0,0,0,0]128y正偏移[0,0,0,0,0,0,0,1,0,0,0,0,0,0]256x负偏移[0,0,0,0,0,0,0,0,1,0,0,0,0,0]512y负偏移[0,0,0,0,0,0,0,0,0,1,0,0,0,0]1024桥接[0,0,0,0,0,0,0,0,0,0,1,0,0,0]2048高度偏高[0,0,0,0,0,0,0,0,0,0,0,1,0,0]4096高度偏低[0,0,0,0,0,0,0,0,0,0,0,0,1,0]8192外形不良[0,0,0,0,0,0,0,0,0,0,0,0,0,1]

[0057]

步骤2.3,将处理后的印刷状态信息与spi结果信息按pcb板号进行匹配,运用数据归一化计算公式将印刷数据转换到[0,1]区间,消除数据量纲差异,得到印刷预处理集,归一化计算公式如下:

[0058][0059]

其中:x

*

表示经过归一化后的值,x表示待归一化的数据,x

min

表示x在原始数据表所在列数据的最小值,x

max

表示x在原始数据表所在列数据的最大值。

[0060]

归一化后的数据如表4所示:

[0061]

表4印刷数据归一化结果一览表

[0062]

序号pcb板号焊盘密度刮刀压力刮刀速度

…

最终结果17103700000000.20000.71430.4545

…

[0,0,0,0,0,0,0,0,0,0,0,0,0,0]

…………………

709617100000000000.70000.57140.4545

…

[0,0,0,0,0,0,0,0,0,1,0,0,0,0]

…………………

1511707100000000000.30000.71430.2273

…

[0,0,0,0,0,0,0,0,0,0,0,1,0,0]

…………………

4671757119000000000.60000.57140.2273

…

[0,0,0,0,0,0,0,0,0,0,0,0,0,0]

…………………

5883507121880000000.10000.42860.4545

…

[0,0,0,0,0,0,1,0,0,0,0,0,0,0]

…………………

[0063]

步骤2.4,pcb板厚范围通常为[0.5,3.2],回流焊工艺参数的设置通常按pcb板厚分为几个区间,具体数值精确到0.1,本实施例将pcb板厚分为[0.5,0.7],[0.8,1.2],[1.3,1.7],[1.8,2.2],[2.3,2.7],[2.8,3.2]几个区间,取各区间中点作为离散值,即pcb板厚在[0.5,0.7]的取0.6,以此类推,最终pcb板厚取值为0.6、1.0、1.5、2.0、2.5、3.0。

[0064]

步骤2.5,对检测缺陷进行独热编码,如表5所示,

[0065]

表5 aoi缺陷及编码一览表

[0066]

2d不良独热编码

—[0,0,0]错件[1,0,0]连锡[0,1,0]立碑[0,0,1]

[0067]

步骤2.6,将处理后的回流焊工艺信息与aoi信息通过pcb图号进行匹配,得到回流焊预处理集,结果如表6所示。

[0068]

表6回流焊数据示例表

[0069]

图号pcb板厚温区1温区2温区3

…

带速2d不良ad5.948.06166-b2.0120140160

…

950[0,0,0]ad2.315.01038-a3.0150160170

…

880[1,0,1]ad5.855.00013-a1.5120130140

…

780[1,0,0]ad2.908.00024-b1.0125135145

…

650[0,0,1]ad2.135.00053-a1.0110120130

…

800[0,1,1]

……………………

[0070]

步骤3,对印刷样本集进行特征重构得到印刷特征集。

[0071]

步骤3.1,将印刷数据的任意两个特征相乘得到交叉特征,相比得到合成特征,最后形成的新特征结果如表7所示。

[0072]

表7印刷特征交互结果表

[0073][0074][0075]

步骤3.2,按照下式,计算每个印刷特征与spi结果之间的距离相关系数:

[0076][0077]

其中,rn(xi,yj)表示第i个印刷特征xi和第j个锡膏检测特征yj之间的距离相关系数,vn(xi)表示第i个印刷特征xi的方差,vn(yj)表示第j个锡膏检测特征yj的方差,vn(xi,yj)表示第i个印刷特征xi和第j个锡膏检测特征yj之间的距离协方差。

[0078]

本发明实施例中相关系数的计算结果如表8所示,形成印刷特征距离相关系数热力示意图如图2所示。图2中的区域的颜色越深,对应印刷特征与spi结果之间的距离相关系数的值越大。

[0079]

表8距离相关系数计算结果表

[0080][0081]

步骤3.3,本发明实施例中选取印刷特征与锡膏体积的距离相关系数大于0.33的所有特征,印刷特征与锡膏面积的距离相关系数大于0.24的所有特征,印刷特征与锡膏高度的距离相关系数大于0.28的所有特征,印刷特征与锡膏x偏移的距离相关系数大于0.17的所有特征,印刷特征与锡膏y偏移的距离相关系数大于0.17的所有特征,组成印刷特征集;

[0082]

表9特征筛选结果表

[0083][0084]

步骤4,使用猫群算法优化印刷工艺参数。

[0085]

步骤4.1,按照下式,优化印刷特征集的工艺参数,通过将印刷特征集中的四个数字的最小值作为目标值,该目标值对应的工艺参数即为最优的印刷工艺参数;

[0086][0087]

其中,f(x)表示印刷特征工艺参数优化目标函数的目标值,min(

·

)表示取最小值操作,|

·

|表示取绝对值操作,f1(x)表示在印制电路板上印刷的锡膏体积,f2(x)表示在印制电路板上印刷的锡膏面积,f3(x)表示在印制电路板上印刷的锡膏高度,f4(x)表示在印制电路板上印刷的锡膏x偏移,f5(x)表示在印制电路板上印刷的锡膏y偏移,体积、面积、高度、x偏移及y偏移,体积、面积与高度的理想值为100,偏移的理想值为0;

[0088]

步骤4.2,本发明实施例设置印刷工艺参数寻优范围如表10所示。

[0089]

表10印刷工艺参数的寻优范围表

[0090][0091][0092]

步骤4.3,按照下式,本发明实施例构造适应度函数为:

[0093]

[0094]

根据经验,体积、面积、高度的最大值一般不会超过280,偏移的最大值不会超过100,本发明实施例设置c

max

=180。

[0095]

步骤4.4,按照下式,计算跟踪模式和搜寻模式两种模式的混合比例:

[0096][0097]

其中,mr表示更新的混合比例,mr

start

表示设置的最初混合比例,mr

end

表示设置的最小混合比例,t为当前迭代数,t表示设置的最大迭代数,本发明实施例设置最大迭代数为300。

[0098]

步骤4.5,判断迭代次数是否等于300次,若是,执行步骤6,否则,返回步骤4.3;

[0099]

步骤5,使用猫群算法进行回流焊工艺参数优化。

[0100]

步骤5.1,按照下式,构建回流焊工艺参数优化的目标函数,通过求取焊点的合格率最大值作为目标值,该目标值对应的工艺参数即为最优的回流焊工艺参数:

[0101]

h(y)=max(p)

[0102]

其中,h(y)表示回流焊工艺参数优化目标函数的目标值,p表示焊点合格率,max(

·

)表示取最大值操作;

[0103]

步骤5.2,根据实际产线的生产情况,本发明实施例设置回流焊工艺参数的寻优范围如表11所示:

[0104]

表11回流焊工艺参数的寻优范围表

[0105]

参数寻优范围pcb板厚0.6~3.0温区1100~160温区2110~180温区3120~200温区4130~220温区5140~240温区6150~250温区7160~250温区8180~300温区9180~300温区10180~300带速600~1200

[0106]

步骤5.3,按照下式,本发明实施例将适应度函数设置为:

[0107]

fit(y)=h(y)

[0108]

其中,fit(y)表示当前迭代的回流焊工艺参数适应度值,h(y)表示当前迭代的回流焊工艺参数优化目标函数的目标值。

[0109]

步骤5.4,按照下式,计算跟踪模式和搜寻模式两种模式的混合比例:

[0110][0111]

其中,mr表示更新的混合比例,mr

start

表示设置的最初混合比例,mr

end

表示设置的

最小混合比例,s表示当前迭代数,s表示设置的最大迭代数,本发明实施例设置最大迭代数为200。

[0112]

步骤5.5,判断迭代次数是否等于200次,若是,则执行步骤5,否则,返回步骤5.3;

[0113]

步骤6,将适应度最高的工艺参数组合作为最优印刷工艺参数,如表12所示,统计缺陷率如图3所示,网格代表使用车间现场的工艺参数生产后的缺陷率,黑色代表使用本发明实施例推荐的工艺参数生产后的缺陷率。

[0114]

图3表明,在不同焊盘密度下缺陷率均有所下降,最多降低了0.67%,最少降低了0.11%,验证了本发明印刷工艺参数优化方法的有效性。

[0115]

表12最优印刷工艺参数组合

[0116][0117]

将适应度最高的工艺参数组合作为最优回流焊工艺参数,如表13所示。

[0118]

表13最优回流焊工艺参数组合

[0119]

[0120]

统计缺陷率如图4所示,网格代表使用车间现场的工艺参数生产后的缺陷率,黑色代表使用本发明实施例推荐的工艺参数生产后的缺陷率。

[0121]

图4表明,在不同pcb板厚下缺陷率均有所下降,缺陷率最高降低了2.14%,最少降低了0.42%,验证了本发明回流焊工艺参数优化方法的有效性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1