一种获取芯片发热功率的方法及装置与流程

1.本技术涉及电池测试领域,特别是涉及一种获取芯片发热功率的方法及装置。

背景技术:

2.目前控制器的芯片发热量越来越大,需要介入水冷进行冷却。在冷却操作实际执行之前,一般通过芯片热仿真模型来预判液冷系统的散热性能。也就是说,通过预判的散热性能来指导冷却操作。但是由于芯片的真实发热功率难以探测,导致芯片热仿真模型的精度不易与发热功率的试验值进行对标。因此,依照预判出的散热性能执行的冷却操作可能与实际发热情况并不吻合,导致冷却效果不佳。

技术实现要素:

3.基于上述问题,本技术提供了一种获取芯片发热功率的方法及装置,旨在获取芯片的真实发热功率,以便于对芯片热仿真模型进行对标。

4.本技术实施例公开了如下技术方案:

5.本技术第一方面提供了一种获取芯片发热功率的方法,包括:

6.控制电路板上仅主动散热芯片工作;

7.获取冷却液与所述主动散热芯片的换热温差;

8.获取所述冷却液到所述主动散热芯片之间的热阻;

9.根据所述换热温差和所述热阻获得所述主动散热芯片的发热功率。

10.在一种可选实现方式中,在所述获取冷却液与所述主动散热芯片的换热温差之前,所述方法还包括:

11.将所述电路板、中框、水冷板和导热胶装配到一起,形成所述主动散热芯片与所述冷却液之间的热传递路径;所述热传递路径包括:导热胶、所述中框上的导热凸台和水冷板。

12.在一种可选实现方式中,在所述将所述电路板、中框、水冷板和导热胶装配到一起之前,所述方法还包括:

13.获取所述主动散热芯片的壳温;

14.所述获取冷却液与所述主动散热芯片的换热温差,包括:

15.获取所述水冷板的进口水温和所述水冷板的出口水温;

16.根据所述进口水温和所述出口水温获得所述水冷板的内部水温;

17.根据所述内部水温和所述壳温获得所述冷却液与所述主动散热芯片的换热温差。

18.在一种可选实现方式中,所述获取所述冷却液到所述主动散热芯片之间的热阻,包括:

19.分别获取所述导热胶、所述导热凸台及所述水冷板在所述热传递路径上的厚度;

20.分别获取所述导热胶、所述导热凸台及所述水冷板的导热系数;

21.获取所述主动散热芯片的传热面积;

22.根据所述导热胶、所述导热凸台及所述水冷板在所述热传递路径上的厚度,所述导热胶、所述导热凸台及所述水冷板的导热系数,以及所述传热面积,获得所述冷却液到所述主动散热芯片之间的热阻。

23.在一种可选实现方式中,获取芯片发热功率的方法还包括:

24.获取所述电路板的供电电源的功率;

25.根据所述电路板上所有主动散热芯片的发热功率和所述供电电源的功率,对所述所有主动散热芯片的发热功率分别进行修正。

26.在一种可选实现方式中,获取芯片发热功率的方法还包括:

27.将所述电路板上所有主动散热芯片的修正后的发热功率带入到热仿真模型中进行标定,得到所述热仿真模型的仿真精度;

28.当所述仿真精度无法满足预设条件时,对所述热仿真模型进行修正;

29.当所述仿真精度满足所述预设条件时,通过所述热仿真模型的仿真结果指导冷液方案设计。

30.本技术第二方面提供了一种获取芯片发热功率的装置,包括:

31.控制单元,用于控制电路板上仅主动散热芯片工作;

32.换热温差获取单元,用于获取冷却液与所述主动散热芯片的换热温差;

33.热阻获取单元,用于获取所述冷却液到所述主动散热芯片之间的热阻;

34.发热功率获取单元,用于根据所述换热温差和所述热阻获得所述主动散热芯片的发热功率。

35.在一种可选的实现方式中,获取芯片发热功率的装置还包括:

36.装配单元,用于将所述电路板、中框、水冷板和导热胶装配到一起,形成所述主动散热芯片与所述冷却液之间的热传递路径;所述热传递路径包括:导热胶、所述中框上的导热凸台和水冷板。

37.在一种可选的实现方式中,获取芯片发热功率的装置还包括:

38.壳温获取单元,用于获取所述主动散热芯片的壳温;

39.所述换热温差获取单元,包括:

40.进出口水温获取子单元,用于获取所述水冷板的进口水温和所述水冷板的出口水温;

41.内部水温获取子单元,用于根据所述进口水温和所述出口水温获得所述水冷板的内部水温;

42.换热温差获取子单元,用于根据所述内部水温和所述壳温获得所述冷却液与所述主动散热芯片的换热温差。

43.在一种可选的实现方式中,所述热阻获取单元,包括:

44.厚度获取子单元,用于分别获取所述导热胶、所述导热凸台及所述水冷板在所述热传递路径上的厚度;

45.导热系数获取子单元,用于分别获取所述导热胶、所述导热凸台及所述水冷板的导热系数;

46.传热面积获取子单元,用于获取所述主动散热芯片的传热面积;

47.热阻获取子单元,用于根据所述导热胶、所述导热凸台及所述水冷板在所述热传

递路径上的厚度,所述导热胶、所述导热凸台及所述水冷板的导热系数,以及所述传热面积,获得所述冷却液到所述主动散热芯片之间的热阻。

48.在一种可选的实现方式中,获取芯片发热功率的装置还包括:

49.供电电源功率获取单元,用于获取所述电路板的供电电源的功率;

50.功率修正单元,用于根据所述电路板上所有主动散热芯片的发热功率和所述供电电源的功率,对所述所有主动散热芯片的发热功率分别进行修正。

51.在一种可选的实现方式中,获取芯片发热功率的装置还包括:

52.模型标定单元,用于将所述电路板上所有主动散热芯片的修正后的发热功率带入到热仿真模型中进行标定,得到所述热仿真模型的仿真精度;

53.模型修正单元,用于当所述仿真精度无法满足预设条件时,对所述热仿真模型进行修正;

54.冷液方案设计单元,用于当所述仿真精度满足所述预设条件时,通过所述热仿真模型的仿真结果指导冷液方案设计。

55.相较于现有技术,本技术具有以下有益效果:

56.本专利设计了一种获取芯片真实发热功率的方法,控制电路板上仅主动散热芯片工作,避免电路板上其他非主动散热的芯片和器件也一同工作导致散热的变量难以控制,影响发热功率的测算。接着获取冷却液与所述主动散热芯片的换热温差;获取所述冷却液到所述主动散热芯片之间的热阻。在保证电路板上仅主动散热芯片工作,且换热温差和热阻均已知的情况下,根据所述换热温差和所述热阻获得所述主动散热芯片的发热功率。由于对电路板工作芯片的控制,免除了许多对功率测算的干扰,如此,可以提升所获取的发热功率的准确性。进而,便于对芯片热仿真模型进行对标。

附图说明

57.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

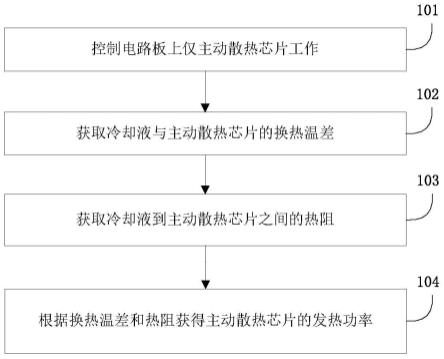

58.图1为本技术实施例提供的一种获取芯片发热功率的方法的流程图;

59.图2为本技术实施例提供的一种电路板与其他零件装配的结构示意图;

60.图3为本技术实施例提供的另一种获取芯片发热功率的方法的流程图;

61.图4为本技术实施例提供的一种获取芯片发热功率的装置结构示意图。

具体实施方式

62.正如前文描述,由于难以计算芯片的真实发热功率,导致难以对热仿真模型的精度对标。这样没有经过精度对标的模型仿真出的结果来指导冷液设计方案,有可能导致冷却操作与实际发热情况并不吻合,进而致使冷却效果不佳。为解决此问题,本技术提供了一种获取芯片发热功率的方法和装置。

63.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本

申请一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

64.图1为本技术实施例提供的一种获取芯片发热功率的方法的流程图。

65.如图1所示的获取芯片发热功率的方法包括:

66.步骤101、控制电路板上仅主动散热芯片工作。

67.实际应用中可以预先设计一版程序,改成与用于控制电路板上仅主动散热芯片工作,其余非主动散热的芯片不工作。其中,主动散热芯片为需要水冷散热的芯片。作为示例,在电路板上设置4~6个主动散热芯片,则本步骤中即是控制电路板上设置的全部4~6个主动散热芯片工作。控制仅主动散热芯片工作,相当于控制了释放热量的来源,避免其他非主动散热芯片产生的热量对功率测量产生影响,导致获取的功率数值不准。

68.步骤102、获取冷却液与主动散热芯片的换热温差。

69.实际应用中,冷却液与主动散热芯片之间具有热传递路线,即在冷却液和主动散热芯片之间组装有其他的零件。举例而言,在控制仅主动散热芯片工作后,将电路板、中框、水冷板和导热胶装配到一起,形成主动散热芯片与冷却液之间的热传递路径。其中,中框上设置有导热凸台,因此导热凸台能够参与到热传递路径中。热传递路径包括:导热胶、中框上的导热凸台和水冷板。

70.图2为本技术实施例提供的一种电路板与其他零件装配的结构示意图。如图2所示,在热传递路径中自电路板上的主动散热芯片至冷却液之间以此为第一导热胶、导热凸台、第二导热胶和水冷板。图2仅为一种装配效果的示例,实际应用中还可以包括其他的零件。例如设置更多层的导热胶或者导热凸台,或者交换图2所示的零件的相对位置。因此,本技术实施例中对于装配后的零件层级和零件数量不做限定。

71.当冷却液与主动散热芯片之间的路径已定后,可以根据水冷板的内部水温和主动散热芯片的壳温换算出冷却液与主动散热芯片之间的换热温差。其中,主动散热芯片的壳温是指主动散热芯片的表面温度。壳温可以是电路板、中框、水冷板和导热胶装配到一起之前获取的。在装配一起之前获取壳温,可以避免装配后获取的壳温被热传递路径影响。

72.步骤103、获取冷却液到主动散热芯片之间的热阻。

73.冷却液到主动散热芯片之间的热阻与芯片的传热面积、路径上零件的厚度、零件的导热系数相关。其中,传热面积可以是芯片的表面面积。下面介绍本技术中一种获取冷却液到主动散热芯片之间的热阻的可选实现方式:

74.分别获取导热胶、导热凸台及水冷板在热传递路径上的厚度。分别获取导热胶、导热凸台及水冷板的导热系数。获取主动散热芯片的传热面积。根据导热胶、导热凸台及水冷板在热传递路径上的厚度,导热胶、导热凸台及水冷板的导热系数,以及传热面积,获得冷却液到主动散热芯片之间的热阻。

75.结合图2所示的热传递路径上的各零件以及下方公式对上文介绍的获取热阻的实现方式进行说明。实际应用中可以从导热胶、导热凸台和水平冷板的供应商检测报告获得各自的导热系数。从供应商检测报告或者实际测量可以得到导热胶、导热凸台、水冷板在热传递路径上的厚度,即图2的竖直方向的厚度。芯片的面积可以根据芯片的各维度尺寸计算得到。

76.下方公式(1)中展示了某零件计算热阻的方式:

77.r=δ/aλ

ꢀꢀꢀ

公式(1)

78.在公式(1)中r表示零件热阻、δ表示零件厚度、a表示芯片传热面积、λ表示零件的导热系数。基于公式(1)可以计算各零件的热阻。公式(2)为图2对应的冷却液到芯片之间的热阻r的计算公式。

79.r=r

导热胶

+r

导热凸台

+r

水冷板

=(δ

导热胶1

/λ

导热胶1

+δ

导热胶2

/λ

导热胶2

+δ

导热凸台

/λ

导热凸台

+δ

水冷板

/λ

水冷板

)/a

ꢀꢀꢀ

公式(2)

80.在公式(2)中,δ

导热胶1

、δ

导热胶2

、δ

导热凸台

、δ

水冷板

分别为第一导热胶、第二导热胶、导热凸台和水冷板的厚度。λ

导热胶1

、λ

导热胶2

、λ

导热凸台

、λ

水冷板

分别为一导热胶、第二导热胶、导热凸台和水冷板的导热系数。

81.步骤104、根据换热温差和热阻获得主动散热芯片的发热功率。

82.公式(3)展示了步骤104的一种具体实现方式。

83.r=

△

t/φ

ꢀꢀꢀ

公式(3)

84.在公式(3)中r表示主动散热芯片与冷却液之间热传递路径的热阻,

△

t表示步骤102获得的冷却液与主动散热芯片的换热温差,φ表示主动散热芯片的发热功率。在公式(3)中,换热温差和发热功率均于主动散热芯片关联。依照公式(3)可以得到电路板的每个主动散热芯片的发热功率。

85.以上实施例介绍的获取芯片发热功率的方法中,控制电路板上仅主动散热芯片工作,避免电路板上其他非主动散热的芯片和器件也一同工作导致散热的变量难以控制,影响发热功率的测算。接着获取冷却液与所述主动散热芯片的换热温差;获取所述冷却液到所述主动散热芯片之间的热阻。在保证电路板上仅主动散热芯片工作,且换热温差和热阻均已知的情况下,根据所述换热温差和所述热阻获得所述主动散热芯片的发热功率。由于对电路板工作芯片的控制,免除了许多对功率测算的干扰,如此,可以提升所获取的发热功率的准确性。进而,便于对芯片热仿真模型进行对标。

86.前面提到,换热温差可以根据芯片壳温和水冷板的内部水温计算得到。下面介绍一种获取水冷板内部水温的实现方式。获取冷却液与主动散热芯片的换热温差,可以包括:

87.获取水冷板的进口水温和水冷板的出口水温。根据进口水温和出口水温获得水冷板的内部水温。根据内部水温和壳温获得冷却液与主动散热芯片的换热温差。

88.公式(4)展示了获取水冷板内部水温的计算方式:

89.t

水

=(t

入口

+t

出口

)/2

ꢀꢀꢀ

公式(4)

90.在公式(4)中,t

入口

和t

出口

分别代表水冷板的入口水温和出口水温。水冷板内部水温通过对出入口水温计算平均值得到。

91.公式(5)展示了获取冷却液与主动散热芯片的换热温差的计算方式:

92.△

t=t

壳-t

水

ꢀꢀꢀ

公式(5)

93.在公式(5)中,t

水

表示水冷板的内部水温,表示主动散热芯片的壳温,

△

t表示冷却液与主动散热芯片的换热温差。本技术实施例中,对于芯片壳温的采集可以通过芯片上布置的热电偶实现。

94.实际应用中,考虑到零件厚度测量与温度采集可能存在误差,可以对以上实施例中步骤执行完毕得到的芯片的发热功率进行进一步的修正。以提升所获取的发热功率的准确性。

95.图3为本技术实施例介绍的另一种获取芯片发热功率的方法的流程图。如图3所示,该方法包括:

96.步骤301、控制电路板上仅主动散热芯片工作。

97.步骤302、获取电路板中各主动散热芯片的壳温以及电路板的供电电源的功率。

98.其中,供电电源的功率是为了校正获取到的主动散热芯片的发热功率。

99.步骤303、将电路板与中框、水冷板及导热胶装配到一起。

100.步骤304、通过水冷板的进出水口接头处布置的水温传感器获得水冷板的进口水温和出口水温,并以此得到水冷板的内部水温。

101.步骤305、根据水冷板的内部水温和各主动散热芯片的壳温得到冷却液与各芯片壳温之间的换热温差。

102.步骤306、拆解装配的零件,测量得到水冷板内冷却液到各芯片之间的热传递路径所包含的零件的厚度。

103.步骤307、根据零件厚度、零件导热系数和各主动散热芯片的传热面积计算得到冷却液到各芯片之间热传递路径的热阻。

104.步骤308、根据热阻和换热温差得到各芯片的实际发热功率。

105.步骤309、根据电路板上所有主动散热芯片的发热功率和供电电源的功率,对所有主动散热芯片的发热功率分别进行修正。

106.具体而言,可以假设电路板上共有4个主动散热芯片,其各自的实际发热功率表示为φ1,φ2,φ3,φ4,其发热功率之和表示为:φ1+φ2+φ3+φ4。由于零件厚度测量和/或温度采集的误差,φ1+φ2+φ3+φ4与电路板的供电电源的功率可能并不一致,因此可以对各芯片的发热功率进行修正。作为示例,对实际发热功率表示为φ1的主动散热芯片,对其修正的方式可以参考公式(6)。

107.φ

1修正

=φ1*p/(φ1+φ2+φ3+φ4)

ꢀꢀꢀ

公式(6)

108.在公式(6)中,φ

1修正

表示经过步骤309修正后得到的该主动散热芯片的发热功率。p表示电路板的供电电源的功率。

109.在对主动散热芯片的发热功率进行修正后,在本技术实施例中,为了对修正后的发热功率进行应用,方法还可以包括以下步骤:

110.步骤310、将电路板上所有主动散热芯片的修正后的发热功率带入到热仿真模型中进行标定,得到热仿真模型的仿真精度。

111.由于主动散热芯片的发热功率已经被获取到并且经过了修正,因此可以用以对热仿真模型的仿真精度进行标定。在标定后,还需要对仿真精度进行判断,主要是判断热仿真模型是否精度高,是否能够用来指导冷液方案的设计。

112.公式(7)提供了一种获得热仿真模型的仿真精度的实现方式:

113.仿真精度=1-[(实测值-仿真值)/实测值]

ꢀꢀꢀ

公式(7)

[0114]

在公式(7)中,实测值即为通过修正得到的主动散热芯片的发热功率,仿真值则为通过热仿真模型得到的主动散热芯片的发热功率。

[0115]

为了衡量热仿真模型的仿真精度,可以预设设置关于仿真精度的条件。基于该预设的条件对热仿真模型的精度进行衡量。参见以下步骤311。

[0116]

步骤311、判断仿真精度是否满足预设条件,如果是,进入步骤312;如果否,进入步

骤313。

[0117]

如果满足预设条件,表示热仿真模型的精度足够,其仿真结果是可靠的,可以用来指导冷液方案的设计。避免冷却效果与实际散热不匹配、冷却效果不佳的问题。反之,如果不满足预设条件,表示热仿真模型的精度不足,有必要对该热仿真模型进行进一步的修正,以保证热仿真模型使用有效、结果可靠。具体参见步骤311-步骤312。

[0118]

步骤312、通过热仿真模型的仿真结果指导冷液方案设计。

[0119]

步骤313、对热仿真模型进行修正。

[0120]

在以上实施例中,通过对芯片发热功率进行修正,提高了发热功率的准确性。另外,通过将修正后的芯片发热功率与热仿真模型对标,得到仿真精度,并进一步衡量仿真精度是否满足预设条件,使得对于热仿真模型具有更准确的评估和更加适宜的使用。

[0121]

基于前述实施例介绍的获取芯片发热功率的方法,相应地,本技术实施例还提供了一种获取芯片发热功率的装置。参见图4,该图为获取芯片发热功率的装置的结构示意图。如图4所示,该装置包括:

[0122]

控制单元,用于控制电路板上仅主动散热芯片工作;

[0123]

换热温差获取单元,用于获取冷却液与所述主动散热芯片的换热温差;

[0124]

热阻获取单元,用于获取所述冷却液到所述主动散热芯片之间的热阻;

[0125]

发热功率获取单元,用于根据所述换热温差和所述热阻获得所述主动散热芯片的发热功率。

[0126]

可选地,获取芯片发热功率的装置还包括:

[0127]

装配单元,用于将所述电路板、中框、水冷板和导热胶装配到一起,形成所述主动散热芯片与所述冷却液之间的热传递路径;所述热传递路径包括:导热胶、所述中框上的导热凸台和水冷板。

[0128]

可选地,获取芯片发热功率的装置还包括:

[0129]

壳温获取单元,用于获取所述主动散热芯片的壳温;

[0130]

所述换热温差获取单元,包括:

[0131]

进出口水温获取子单元,用于获取所述水冷板的进口水温和所述水冷板的出口水温;

[0132]

内部水温获取子单元,用于根据所述进口水温和所述出口水温获得所述水冷板的内部水温;

[0133]

换热温差获取子单元,用于根据所述内部水温和所述壳温获得所述冷却液与所述主动散热芯片的换热温差。

[0134]

可选地,热阻获取单元,包括:

[0135]

厚度获取子单元,用于分别获取所述导热胶、所述导热凸台及所述水冷板在所述热传递路径上的厚度;

[0136]

导热系数获取子单元,用于分别获取所述导热胶、所述导热凸台及所述水冷板的导热系数;

[0137]

传热面积获取子单元,用于获取所述主动散热芯片的传热面积;

[0138]

热阻获取子单元,用于根据所述导热胶、所述导热凸台及所述水冷板在所述热传递路径上的厚度,所述导热胶、所述导热凸台及所述水冷板的导热系数,以及所述传热面

积,获得所述冷却液到所述主动散热芯片之间的热阻。

[0139]

可选地,获取芯片发热功率的装置还包括:

[0140]

供电电源功率获取单元,用于获取所述电路板的供电电源的功率;

[0141]

功率修正单元,用于根据所述电路板上所有主动散热芯片的发热功率和所述供电电源的功率,对所述所有主动散热芯片的发热功率分别进行修正。

[0142]

可选地,获取芯片发热功率的装置还包括:

[0143]

模型标定单元,用于将所述电路板上所有主动散热芯片的修正后的发热功率带入到热仿真模型中进行标定,得到所述热仿真模型的仿真精度;

[0144]

模型修正单元,用于当所述仿真精度无法满足预设条件时,对所述热仿真模型进行修正;

[0145]

冷液方案设计单元,用于当所述仿真精度满足所述预设条件时,通过所述热仿真模型的仿真结果指导冷液方案设计。

[0146]

以上所述,仅为本技术的一种具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1