一种基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法

1.本发明属于增材制造过程组织演化数值模拟技术领域,特别涉及一种基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法。

背景技术:

2.激光增材制造技术是目前最具潜力的高端制造技术之一,由于其能兼顾成形与高性能的需求,在材料加工和材料修复领域得到了高速发展。它以高能激光束为热源,通过逐层制造的加工方式,实现三维实体零件的成形。此外,由于增材制造过程是一个反复熔化凝固的过程,不断的积冷与积热会导致其构件内部热应力的产生,导致成形过程中组织缺陷的产生,从而显著的降低其力学性能。因此,深入了解凝固微观组织形貌以及元素的偏析尤为重要。

3.鉴于传统的实验方法仅能观察到完全凝固后的最终组织,无法动态观察枝晶的生长过程。此外,若采用原位x-ray观测,则成本较大,同时由于合金的不透明性致使其适用范围有限。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法。本发明的方法能够准确预测合金凝固的微观组织形貌。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法,包括以下步骤:

7.测定合金参数;

8.将激光参数和合金参数导入宏观熔池的流动传热模型,得到宏观熔池的温度场信息和流场信息;

9.提取宏观熔池中需要模拟的局部位置的参数;所述局部位置的参数包括温度梯度、凝固速度和界面前沿流速;

10.将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包;

11.将所述微观组织模拟数据包进行可视化处理,得到合金凝固微观组织形貌。

12.优选地,所述合金包括镍基合金、钛基合金或铝基合金。

13.优选地,所述合金参数包括密度、热传导系数、动力学粘度和热容。

14.优选地,所述激光参数包括激光功率、扫描速度和激光吸收率。

15.优选地,所述的流动传热模型如下:

16.[0017][0018][0019]

其中:ρ表示合金的密度,u表示合金形成的熔体的速度,κ表示合金的热传导系数,c

p

表示合金热容,p表示计算过程中合金形成的熔体的压力,g是重力加速度,μ表示合金的动力学粘度,t表示计算过程中合金的温度,t表示时间;表示凝固潜热,其中,l表示合金的潜热,f

l

表示计算过程中合金形成的熔体的液相率;所述f

l

的表达式为:

[0020][0021]

式中,ts和t

l

分别为合金的固相温度和液相温度。

[0022]

优选地,所述流动传热模型的表面边界条件为:

[0023][0024]

式中,κ表示合金的热传导系数,t表示温度,te表示环境温度,n表示界面法线方向,hc为对流换热系数;σ为stefan-boltzmann常数;ε为表面辐射发射率;q

l

表示激光热源输入,当所述激光热源输入为平顶光型时,q

l

表达为:

[0025][0026]

式中,qs表示热通量,p表示激光功率的大小,rb为聚焦激光束的有效面积,x,y代表笛卡尔坐标位置,x0,y0表示初始激光的位置,η表示激光吸收率。

[0027]

优选地,所述相场-格子玻尔兹曼模型涉及薄界面相场模型、浓度场方程和格子波尔茨曼模型;

[0028]

所述薄界面相场模型为:

[0029][0030]

式中,τ

φ

=τ0(1-(1-k)u)as(θ)2,,

[0031]

式中,引入φ为序参量,当φ=1时为固相,当φ=-1时为液相,λ为耦合系数,θ为

凝固界面法向与参考方向之间的夹角;利用冷却温度近似法计算得到;所述冷却温度近似法为t(z)=t0+g(z-v

p

t),t0为凝固的参考温度,g表示温度梯度,lt表示热长度,ml表示液相线斜率,v

p

表示凝固速度,所述v

p

表示为:

[0032]vp

=vscosβ;

[0033]

式中,vs表示激光的扫描速度,β表示界面法线与x方向的夹角。

[0034]

优选地,所述浓度场方程为:

[0035][0036]

式中:τ

φ

=τ0(1-(1-k)u)as(θ)2,

[0037]

式中,c

∞

表示溶质的初始浓度,表示无量纲扩散系数,c表示溶质浓度,表示反溶质截留项。

[0038]

优选地,所述格子波尔茨曼模型为二维d2q9的格子波尔茨曼模型;所述二维d2q9的格子波尔茨曼模型为:

[0039][0040]

式中,fk表示不同方向上的速度分布函数,其中k=0~8;ck表示为不同方向上的粒子速度,τ

lbm

为单松弛时间,为平衡速度分布函数;表示为:

[0041][0042]

式中,ρ表示密度,wk表示不同方向的权重系数,c为格子速度,gk为离散外力项;gk表示为:

[0043][0044]

式中,

[0045]

式中,gd为界面处的耗散力项,h为常数,gf为强制对流项,通过和来计算密度和速度的值。

[0046]

优选地,所述提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包包括以下步骤:

[0047]

初始化时间步:t=1;

[0048]

输入提取的参数温度梯度g、凝固速度v

p

和界面前沿流速u,并对φ、u和u进行初始化;

[0049]

基于φ(i-1)和u(i-1),求解所述薄界面相场模型,计算得到φ(i);

[0050]

基于所述φ(i),求解所述格子波尔茨曼模型,计算得到u(i);

[0051]

基于所述u(i)、φ(i)和u(i-1),求解所述浓度场方程,得到u(i);

[0052]

循环以上步骤,直至t=tmax。

[0053]

本发明提供了一种基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法,包括以下步骤:测定合金参数;将激光参数和合金参数导入宏观熔池的流动传热模型,得到宏观熔池的温度场信息和流场信息;提取宏观熔池中需要模拟的局部位置的参数;所述参数包括温度梯度、凝固速度和界面前沿流速;将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包;对所述微观组织模拟数据包进行可视化处理,得到合金凝固微观组织形貌。

[0054]

本发明相比于现有技术相比具有显著优点:1、本发明的方法基于合金参数和激光参数利用宏观熔池和微观的相场-格子玻尔兹曼模型,对微观组织进行模拟,为多尺度方法,能更全面的建立从工艺参数到微观组织之间的联系;2、基于相场-格子波尔茨曼模型,在组织生长的过程中同时考虑了流动的影响,其结果更具准确性;3、本发明可以有效的模拟出枝晶生长过程中流场对枝晶前沿的作用机理,可以模拟出流场是如何影响枝晶尖端溶质分布。

附图说明

[0055]

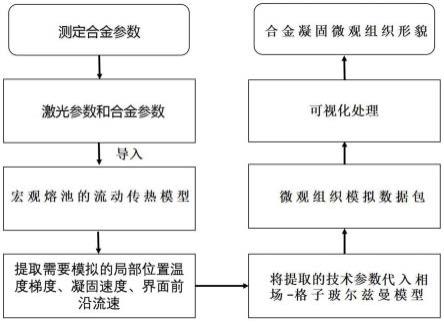

图1为将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包的流程图;

[0056]

图2为本发明提供的基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法的流程图;

[0057]

图3为实施例1得到的预测的微观组织形貌图,其中,(a)为完全凝固后的nb元素浓度分布图,(b)为相应的laves相的形态图;

[0058]

图4为实施例1所得增材的实际微观图;

[0059]

图5为实施例1中枝晶及其周围流场分布图;

[0060]

图6为实施例1中宏观枝晶形貌图。

具体实施方式

[0061]

本发明提供了一种基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法,包括以下步骤:

[0062]

测定合金参数;

[0063]

将激光参数和合金参数导入宏观熔池的流动传热模型,得到宏观熔池的温度场信息和流场信息;

[0064]

提取宏观熔池中需要模拟的局部位置的参数;所述参数包括温度梯度、凝固速度和界面前沿流速;

[0065]

将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包;

[0066]

对所述微观组织模拟数据包进行可视化处理,得到合金凝固微观组织形貌。

[0067]

本发明测定合金参数。在本发明中,所述合金优选包括镍基合金、钛基合金或铝基合金。在本发明中,所述镍基合金优选为inconel 718。在本发明中,所述合金参数优选包括密度、热传导系数、动力学粘度和热容。本发明对所述测定合金参数的方法不做具体限定,采用本领域技术人员熟知的测定操作即可。

[0068]

测定合金参数后,本发明将激光参数和合金参数导入宏观熔池的流动传热模型,得到宏观熔池的温度场信息和流场信息。

[0069]

在本发明中,所述激光参数优选包括激光功率、扫描速度和激光吸收率。

[0070]

在本发明中,将激光参数和合金参数导入宏观熔池的流动传热模型前,优选还包括:假设合金形成的熔体为不可压缩的均匀牛顿流体;合金的热物性参数在各个方向上相一致;不考虑基体表面的拓扑结构;激光吸收率为常数;不考虑蒸发反冲压;由于增材制造时间尺度和空间尺度都很小,针对固液界面处某局部位置可近似为定向凝固过程;由于温度扩散系数与溶质扩散系数相差3~4个数量级,故忽略凝固过程中潜热的释放。

[0071]

在本发明中,所述的流动传热模型优选如下:

[0072][0073][0074][0075]

其中:ρ表示合金的密度,u表示合金形成的熔体的速度,κ表示合金的热传导系数,c

p

表示合金热容,p表示计算过程中合金形成的熔体的压力,g是重力加速度,μ表示合金的动力学粘度,t表示计算过程中合金的温度,t表示时间;表示凝固潜热,其中,l表示合金的潜热,f

l

表示计算过程中合金形成的熔体的液相率;所述f

l

的表达式为:

[0076][0077]

其中,ts和t

l

分别为合金的固相温度和液相温度。本发明优选通过将固相的粘度设置为一个远大于液相粘度的值来阻止固相的流动。

[0078]

在本发明中,所述流动传热模型的表面边界条件优选为:

[0079][0080]

其中,κ表示合金的热传导系数,t表示温度,te表示环境温度,n表示界面法线方向,hc为对流换热系数;σ为stefan-boltzmann常数;ε为表面辐射发射率;q

l

表示激光热源输

入,当所述激光热源输入为平顶光型时,q

l

表达为:

[0081][0082]

式中,qs表示热通量,p表示激光功率的大小,rb为聚焦激光束的有效面积,x,y代表笛卡尔坐标位置,x0,y0表示初始激光的位置,η表示激光吸收率。

[0083]

在本发明中,激光增材制造过程中,熔池内的传热传质过程很大程度上取决于熔池内表面张力梯度所引起的熔融金属marangoni对流效应:

[0084][0085]

式中,为表面张力温度导数,也称为marangoni系数。

[0086]

在本发明中,所述流动传热模型的表面边界条件主要考虑对流换热和辐射换热。

[0087]

得到宏观熔池的温度场信息和流场信息后,本发明提取宏观熔池中需要模拟的局部位置的参数;所述局部位置的参数包括温度梯度、凝固速度和界面前沿流速。本发明对所述提取的方式不做具体限定,采用本领域技术熟知的提取操作即可。

[0088]

提取宏观熔池中需要模拟的局部位置的参数后,本发明将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包。

[0089]

在本发明中,所述相场-格子玻尔兹曼模型优选涉及薄界面相场模型、浓度场方程和格子波尔茨曼模型。

[0090]

在本发明中,所述薄界面相场模型优选为:

[0091][0092]

式中,τ

φ

=τ0(1-(1-k)u)as(θ)2,,

[0093]

式中,引入φ为序参量,当φ=1时为固相,当φ=-1时为液相,λ为耦合系数,θ为凝固界面法向与参考方向之间的夹角;利用冷却温度近似法计算得到;所述冷却温度近似法为t(z)=t0+g(z-v

p

t),t0为凝固的参考温度,g表示温度梯度,l

t

表示热长度,ml表示液相线斜率,v

p

表示凝固速度,所述v

p

表示为:

[0094]vp

=vscosβ:

[0095]

式中,vs表示激光的扫描速度,β表示界面法线与x方向的夹角。

[0096]

在本发明中,所述浓度场方程优选为:

[0097]

[0098]

式中:τ

φ

=τ0(1-(1-k)u)as(θ)2,

[0099]

式中,c

∞

表示溶质的初始浓度,表示无量纲扩散系数,c表示溶质浓度,表示反溶质截留项。

[0100]

在本发明中,所述浓度场方程中引入可以消除由界面厚度引起的非平衡效应。

[0101]

在本发明中,所述格子波尔茨曼模型优选为二维d2q9的格子波尔茨曼模型;所述二维d2q9的格子波尔茨曼模型优选为:

[0102][0103]

式中,fk表示不同方向上的速度分布函数,其中k=0~8;ck表示不同方向上的粒子速度,τ

lbm

表示单松弛时间,表示平衡速度分布函数;表示为:

[0104][0105]

式中,ρ表示密度,wk表示不同方向的权重系数,c表示格子速度,gk表示离散外力项;gk表示为:

[0106][0107]

式中,

[0108]

式中,gd表示界面处的耗散力项,h为常数,gf表示强制对流项,通过和来计算密度和速度的值。

[0109]

在本发明中,所述界面处的耗散力项的引入可以保证枝晶固液界面处无滑移。在本发明中,强制对流项可以将宏观熔池提取的速度等效为水平方向的侧向力。

[0110]

在本发明中,将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包优选包括以下步骤:

[0111]

初始化时间步:t=1;

[0112]

输入提取的参数温度梯度g、凝固速度v

p

和界面前沿流速u,并对φ、u和u进行初始化;

[0113]

基于φ(i-1)和u(i-1),求解所述薄界面相场模型,计算得到φ(i);

[0114]

基于所述φ(i),求解所述格子波尔茨曼模型,计算得到u(i);

[0115]

基于所述u(i)、φ(i)和u(i-1),求解所述浓度场方程,得到u(i);

[0116]

循环以上步骤,直至t=tmax。

[0117]

在本发明中,将提取的参数代入相场-格子玻尔兹曼模型,得到微观组织模拟数据包的流程图如图1所示。

[0118]

得到微观组织模拟数据包后,本发明对所述微观组织模拟数据包进行可视化处理,得到合金凝固微观组织形貌。

[0119]

在本发明中,所述可视化处理优选通过可视化软件实现;所述可视化软件优选为vislt软件。

[0120]

在本发明中,本发明提供的基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法的流程图如图2所示。

[0121]

下面结合实施例对本发明提供的基于相场-格子波尔茨曼方法的多尺度模型预测合金凝固微观组织形貌的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0122]

实施例1

[0123]

该实施以inconel 718合金为例,计算了激光增材制造过程中微观组织演化与完全凝固后laves相形态分布。

[0124]

本实施以直接能量沉积inconel 718合金为例,进行析出相分布预测。步骤如下:

[0125]

第一、将激光功率为800w,扫描速度为400mm/min输入至宏观熔池的流动传热模型;该流动传热模型包括温度场和流场相关信息,从所述流动传热模型中提取需要模拟的宏观熔池内局部位置的温度梯度g、凝固速度v

p

以及固液界面前沿的速度大小u。

[0126]

第二、将提取的计算参数(温度梯度g、凝固速度v

p

以及固液界面前沿的速度大小u)分别输入至相场-格子波尔茨曼模型(按照图1所示的流程进行计算),得到增材制造微观组织演化的数据包。

[0127]

第三、将得到的增材制造微观组织演化的数据包提取至vislt进行可视化分析,设置溶质元素nb的浓度超过20%时认为形成laves相,结果如图3所示,图3中(a)为完全凝固后的nb元素浓度分布图,(b)为相应的laves相的形态图。

[0128]

第四、为了验证准确性,将inconel 718合金在激光功率为800w,扫描速度为400mm/min进行增材制造,得到增材的实际微观图如图4所示。

[0129]

从图3和图4可以看出:模拟结果与实验结果相符合。

[0130]

图5为枝晶及其周围流场分布图,从图5可以看出:当枝晶尖端受到侧向流场作用时,枝晶尖端会出现旋流,从而对溶质分布造成影响。

[0131]

图6为宏观枝晶形貌图,从图6可以看出:在热流与溶质过冷双重作用下逐渐发展成柱状枝晶列,且柱状晶均匀分布。

[0132]

实施例2

[0133]

本实施以选区激光熔化ti-6al-4v合金为例,进行组织形貌预测。

[0134]

第一、将激光功率为400w,扫描速度为1200mm/min输入至宏观熔池的流动传热模型,得到温度场和流场相关信息,并提取需要模拟的熔池内局部位置的温度梯度g、凝固速度v

p

、以及固液界面前沿的速度大小u。

[0135]

第二、将提取的计算参数输入至相场-格子波尔茨曼模型(按照图1所示的流程进行计算),得到增材制造微观组织演化的数据包。

[0136]

第三、将增材制造微观组织演化的数据包提取至vislt进行可视化分析,得到预测

的微观组织形貌图。

[0137]

第四、为了验证准确性,将ti-6al-4v合金在激光功率为400w,扫描速度为1200mm/min进行增材制造,得到增材的实际微观图。

[0138]

通过对比预测的微观组织形貌图和增材的实际微观图可以看出:模拟结果与实验结果相符合。

[0139]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1