一种商用车车门与车身间隙面差匹配设计优化方法与流程

1.本发明涉及汽车装配技术领域,具体涉及一种商用车车门与车身间隙面差匹配设计优化方法。

背景技术:

2.现有车门与车身间隙面差匹配设计,一种途径是采用3dcs、vsa等3d尺寸链软件等工具,建立3d仿真模型,赋予零件gd&t值,计算6西格玛值和风险值,得出计算公差带值,然后利用cae软件计算出车门刚度位移值,两者叠加值与目标公差带比较,同时将计算超差率与目标超差率比较,从而确定如何采取优化行动的方法;一种途径是利用cae软件计算出焊装到总装车门变形量,确定车门焊装间隙面差初始设计值,然后实车测量验证焊装总装车门间隙面差变化量,通过调整车门焊装间隙面差设计值或提高焊装到总成工序稳定性的方法来实现设计优化。

3.单纯借助3dcs、vsa等3d尺寸链软件等工具进行间隙匹配设计优化,是将所有零件默认为刚体,无法考虑装配变形、焊接变形、热胀冷缩等因素对最终装配的影响;单独现场实物调试,需要不断的试错,调试周期长;3dcs或cae仿真的优化方式,对cae建模要求高,如果cae建模不准确,则仿真结果置信度会降低很多。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明的目的在于提供一种商用车车门与车身间隙面差匹配设计优化方法,能够解决现有技术中单独现场实物调试,调试周期长吗,单独进行仿真优化,对cae建模要求高,如果cae建模不准确,会导致仿真结果置信度会降低的问题。

5.为达到以上目的,本发明采取的技术方案是:

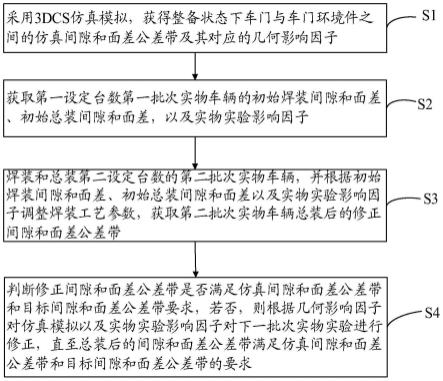

6.本发明提供一种商用车车门与车身间隙面差匹配设计优化方法,包括以下步骤:

7.采用3dcs仿真模拟,获得整备状态下车门与车门环境件之间的仿真间隙和面差公差带及其对应的几何影响因子;

8.获取第一设定台数第一批次实物车辆的初始焊装间隙和面差、初始总装间隙和面差,以及实物实验影响因子;

9.焊装和总装第二设定台数的第二批次实物车辆,并根据初始焊装间隙和面差、初始总装间隙和面差以及实物实验影响因子调整焊装工艺参数,获取第二批次实物车辆总装后的修正间隙和面差公差带;

10.判断修正间隙和面差公差带是否满足仿真间隙和面差公差带和目标间隙和面差公差带要求,若否,则根据几何影响因子对仿真模拟以及实物实验影响因子对下一批次实物实验进行修正,直至总装后的间隙和面差公差带满足仿真间隙和面差公差带和目标间隙和面差公差带的要求。

11.在一些可选的方案中,所述的采用3dcs仿真模拟,获得整备状态下车门与车门环境件之间的仿真间隙和面差公差带及其对应的几何影响因子,包括:

12.在3dcs软件创建整备状态下关于车门与车门环境件的仿真模型;

13.对整备状态下关于车门与车门环境件的仿真模型进行仿真,获得整备状态下车门与车门环境件之间的仿真间隙和面差公差带及其对应的几何影响因子。

14.在一些可选的方案中,所述的在3dcs软件创建整备状态下关于车门与车门环境件的仿真模型,包括:

15.在3dcs软件中导入车门总成和车门环境件的产品数模,并建立整备状态下的装配关系;

16.给所述车门总成和车门环境件赋设计公差;

17.创建车门与车门环境件之间间隙和面差的测量点。

18.在一些可选的方案中,整备状态下车门与车门环境件之间的仿真间隙和面差公差带与目标间隙和面差公差带之间的差值在设定范围内。

19.在一些可选的方案中,所述的获取第一设定台数第一批次实物车辆的初始焊装间隙和面差,以及初始总装间隙和面差,包括:

20.将第一设定台数的第一批次实物车辆依次进行焊装、涂油漆和总装;

21.在对每一台第一批次实物车辆进行焊装时,获取每一台第一批次实物车辆的初始焊装间隙和面差;

22.在对每一台第一批次实物车辆进行总装时,获取每一台第一批次实物车辆的初始总装间隙和面差。

23.在一些可选的方案中,据初始焊装间隙和面差、初始总装间隙和面差以及实物实验影响因子调整焊装工艺参数,包括:

24.根据所有第一批次实物车辆的初始焊装间隙和面差,得到第一批次实物车辆的初始焊装间隙和面差均值;

25.根据所有第一批次实物车辆的初始总装间隙和面差,得到第一批次实物车辆的初始总装间隙和面差均值;

26.根据第一批次实物车辆的初始焊装间隙和面差均值、初始总装间隙和面差均值以及实物实验影响因子,调整第二批次实物车辆的焊装工艺参数。

27.在一些可选的方案中,在对每一台第一批次实物车辆进行焊装时,

28.分别在磁铁和假锁状态下调平门锁处面差,测量间隙和面差,当间隙混合面差达到设定状态时,若止口的间隙波动在设定范围以内,则合格,反之则进行第二次调整,确保止口的间隙合格。

29.在一些可选的方案中,在获取每一台第一批次实物车辆的初始总装间隙和面差后,还进行对间隙和面差影响的实物试验,以获取实物实验影响因子。

30.在一些可选的方案中,在对第一批次实物车辆进行焊装前:

31.对车门及车门环境件中的冲压件进行产品功能特性评估,直至其成熟度满足要求;

32.对焊装的工装设备进行评估,直至其成熟度满足要求;

33.对车身和车门总成的尺寸进行评估,直至其成熟度满足要求。

34.在一些可选的方案中,第一设定台数和第二设定台数均为4台。

35.与现有技术相比,本发明的优点在于:方案采用3dcs软件仿真和现场实物试验分

move建立车门与车门环境件的匹配模型。

47.s112:给所述车门总成和车门环境件赋设计公差。

48.在本实施例中,根据已有的产品设计文件给有关零件赋公差;侧围y向公差

±

0.7mm,侧围z向公差

±

0.8mm,侧围x向公差

±

0.7mm,车门合件y向公差

±

0.9mm,车门合件x向公差

±

0.7mm,车门合件z向公差

±

0.8mm;车门锁扣z向公差

±

0.5mm,车门锁扣y向公差

±

0.5mm,其中车门锁扣z向公差遵循极限分布。

49.s113:创建车门与车门环境件之间间隙和面差的测量点。

50.本实施例中建立了2组点gap1,gap2,flush1和flush2,建立mesure1和mesure2,分别对应测点的间隙和面差。

51.s12:对整备状态下关于车门与车门环境件的仿真模型进行仿真,获得整备状态下车门与车门环境件之间的仿真间隙和面差公差带及其对应的几何影响因子。

52.本例中,整备状态下车门与车门环境件之间的仿真间隙和面差公差带与目标间隙和面差公差带之间的差值在设定范围内。目标间隙和面差公差带为设定值,车门与车门环境件的间隙理论值为5.5

±

1.2,面差理论值为-1

±

1.5;在使整备状态下车门与车门环境件之间的仿真间隙和面差公差带与目标间隙和面差公差带之间的差值在设定范围内时,将影响车门与车门环境件之间间隙和面差公差带的几何影响因子影响系数进行排序。

53.在本实施例中,分别对在整备状态下车门与车门环境件之间间隙和面差的公差带进行3d仿真,获得整备状态下的间隙和面差公差带仿真结果。采用6sigma的模式,获得间隙的仿真值是

±

1.1mm,面差的仿真值是

±

1.2mm。

54.s2:获取第一设定台数第一批次实物车辆的初始焊装间隙和面差、初始总装间隙和面差以及几何影响因子。

55.步骤s2即为进行第一批次的实物实验。

56.在一些可选的实施例中,在对第一批次实物车辆进行焊装前:

57.首先,对车门及车门环境件中的冲压件进行产品功能特性评估,直至其成熟度满足要求。具体地:

58.从产品图纸上汇集与车门间隙面差相关的产品功能特性,例如车门外板的轮廓线的位置度、面差配合面的位置度,制作车门间隙面差产品功能特性清单,并据此持续跟踪冲压件对应的尺寸检查报告,直到这些产品功能特性测量值的中值和散差都达成目标值:中值符合率大于等于80%,散差符合率大于等于85%,此时判断冲压件产品功能特性成熟度ok。

59.再对焊装的工装设备进行评估,直至其成熟度满足要求。具体地:

60.对焊装车门和侧围、车身线等工装设备的成熟度进行跟踪和评估,在这些工装设备完成定位策略符合性、精度检测、活动部件重复性检测等检核活动,结果合格后,判定工装成熟度ok

61.然后,对车身和车门总成的尺寸进行评估,直至其成熟度满足要求。具体地:

62.在焊接检具上检测车门总成和侧围总成几何尺寸的状况,对间隙面差对应的部位的尺寸散差和中值进行评估,目标值:中值符合率大于等于80%,散差符合率大于等于85%,达成目标值后,判断车身、车门总成尺寸成熟度ok。

63.以上前提条件的逐条验证,可以从功能分解、工装设备工序保证能力、产品尺寸状

态成熟度等维度确保后续的实物实车验证选取的试验产品功能特性点有针对性、试验结果置信度高,进而可以提高试验效率,避免置信度不高带来的多轮重复试验等低效行动,是本技术方案区别与其他方案的显著特征之一。

64.在具备以上成熟度条件后,分别依次在焊装白车身、油漆车身、总装车身状态下开展实物试验。

65.在一些可选的实施例中,步骤s2具体包括:将第一设定台数的第一批次实物车辆依次进行焊装、涂油漆和总装;在对每一台第一批次实物车辆进行焊装时,获取每一台第一批次实物车辆的初始焊装间隙和面差;在对每一台第一批次实物车辆进行总装时,获取每一台第一批次实物车辆的初始总装间隙和面差。

66.另外,在一些可选的实施例中,在对每一台第一批次实物车辆进行焊装时,分别在磁铁和假锁状态下调平门锁处面差,测量间隙和面差,当间隙混合面差达到设定状态时,若止口的间隙波动在设定范围以内,则合格,反之则进行第二次调整,确保止口的间隙合格。

67.下面给出一种具体的焊装步骤的实施例:

68.焊装白车身状态实物试验。按照正常调整线装配工艺卡在白车身上装配车门,分别以磁铁和假锁为工具,在车门锁处调平与侧围的面差,然后测量并记录目标点位的间隙面差值和车门密封条止口间隙值,如表1所示:

69.表1

[0070][0071]

比较磁铁和假锁状态下测量值的差异,并根据差异调整车门铰链装配样架和调整线车门带铰链总成的装配样架;然后拆卸车门,按调整后的样架状态重新装配车门,共装配4台车,确定装配稳定性和缺陷重复性合格后进行后续的样本车门装配试验。

[0072]

对每一台车,分别在磁铁和假锁状态下调平门锁处面差,测量此目标点位的间隙、面差(含止口间隙),当间隙面差达到最好状态时,如果止口间隙波动在+/-1以内,则合格,反之则进行第二次调整,确保止口合格。然后将目标点位即车门与车门环境件之间的间隙面差测量数据记录(采用磁铁调平)后将带车门的白车身总成发往油漆车间。记录数据如表2。(重复测量4台车)。

[0073]

表2焊装状态间隙面差值

[0074]

[0075]

此步骤比较磁铁和假锁状态下测量值的差异,较好确保了焊装调整线装配车门的尺寸监控一致性和有效性。因为车门装配时是采用假锁来调平车门与侧围在车门锁处的面差,而下线检测时是采用磁铁调平面差。而测量间隙面差的同时测量车门止口间隙,可以为后续试验时尽可能兼顾车门间隙面差美学要求和车门开闭功能要求积累数据,避免出现保证了间隙面差要求,却造成车门开闭功能缺陷的状态。

[0076]

然后再进行车门油漆变形实物试验。用磁铁调平门锁处面差后测量对比油漆前后间隙面差和止口间隙的变化,同时在车门检具上用功能测量对比油漆前后车门间隙、面差、密封面的变化值;进而分析测量值以获得车门油漆变形的实物试验结论报告。此实例中,油漆变形间隙面差和止口间隙面差均在0.3以下,不会对优化结果产生大的影响。数据见表3。

[0077]

表3油漆状态间隙面差值

[0078][0079]

在一些可选的实施例中,在获取每一台第一批次实物车辆的初始总装间隙和面差后,还进行密封条对间隙和面差影响的实物试验;在根据几何影响因子对仿真模型进行修正的同时,还根据密封条对间隙和面差影响的实物试验结果对仿真模型进行修正。

[0080]

记录总装状态车门目标点位的间隙面差值,然后开展车门密封条对间隙面差影响的实物试验。调整1台总装状态(完整装配所有车门的装备件:车门玻璃、车门玻璃升降器、车门内护板、扬声器、密封条等)的车止口到理论值,测量此时目标点的间隙面差;拆掉车门密封条,再测量此时的间隙面差;记录两种状态下的间隙面差值,分析后获得车门密封条对面差影响的量化结论。结果见表4;

[0081]

表4总装状态间隙面差值

[0082][0083]

根据数据,得出密封条对面差影响的平均值是1.4mm(见表5)。

[0084]

s3:焊装和总装第二设定台数的第二批次实物车辆,并根据初始焊装间隙和面差、初始总装间隙和面差以及实物实验影响因子调整焊装工艺参数,获取第二批次实物车辆总装后的修正间隙和面差公差带。

[0085]

步骤s3即为进行第二批次的实物实验。

[0086]

在一些可选的实施例中,第一设定台数和第二设定台数均为4台。

[0087]

在一些可选的实施例中,根据初始焊装间隙和面差、初始总装间隙和面差以及实物实验影响因子调整焊装工艺参数,包括:根据所有第一批次实物车辆的初始焊装间隙和面差,得到第一批次实物车辆的初始焊装间隙和面差均值;根据所有第一批次实物车辆的初始总装间隙和面差,得到第一批次实物车辆的初始总装间隙和面差均值;根据第一批次实物车辆的初始焊装间隙和面差均值、初始总装间隙和面差均值以及实物实验影响因子,调整第二批次实物车辆的焊装工艺参数。

[0088]

具体地,第一批次实物车辆的焊装与总装间隙面差值差异如下表5所示:

[0089]

表5焊装与总装间隙面差值差异

[0090][0091]

根据表5的焊接和总装的差异均值,在焊装调整线预抬车门0.8mm,在焊装生产车门总成时预弯车门框区域1.4mm。然后再执行油漆和总装实物试验,测量目标点位总装状态的间隙面差值,积累4辆份样本间隙面差数据。

[0092]

s4:判断修正间隙和面差公差带是否满足仿真间隙和面差公差带和目标间隙和面差公差带要求,若否,则根据几何影响因子对仿真模拟以及实物实验影响因子对下一批次实物实验进行修正,直至总装后的间隙和面差公差带满足仿真间隙和面差公差带和目标间隙和面差公差带的要求。

[0093]

本例中,将样本数据与目标公差带和3dcs仿真获得的公差带比较,如果样本数据均在目标公差带和3dcs仿真获得的公差带中,则无需进一步优化。如果超出目标公差带或3dcs仿真获得的公差带,则根据3dcs软件仿真获得的敏感几何影响因子影响系数和实物试验识别出来的影响因子确定有针对性的优化对策。实施对策后,再次执行以上焊装、油漆、总装实物试验步骤,直至样本数据均在目标公差带和3dcs仿真获得的公差带中,优化结束。

[0094]

在本实施例中,调整焊装预弯量后的总装间隙面差值如下表所示:

[0095]

表6调整焊装预弯量后的总装间隙面差值

[0096]

[0097]

结果间隙值均符合要求,面差值有2处超差。根据3dcs软件仿真获得的敏感几何影响因子影响系数,面差仿真时,车门合件尺寸公差影响最大,通过优化车门铰链与车门分装夹具设计,使车门合件y向尺寸公差由

±

0.9mm优化至

±

0.8mm;另外,实物试验识别出来的影响因素中,因密封条的反弹力达到了255n,造成门框变形量均值1.4mm,通过调整密封条材料硬度,使反弹力降至230n,减小了反弹力后再次进行了试验,门框变形量均值降为1.2mm。再次开展实物试验,总装状态间隙面差见表7。

[0098]

表7

[0099][0100]

实施完以上行动后,间隙面差测量值均在目标公差带和3dcs计算公差带内,间隙面差优化结束。

[0101]

综上所述,方案采用3dcs软件仿真和现场实物试验分析两种分析手段相结合,采用3dcs仿真模拟,获得整备状态下车门与车门环境件之间的仿真间隙和面差公差带及其对应的几何影响因子;获取第一设定台数第一批次实物车辆的初始焊装间隙和面差、初始总装间隙和面差以及实物实验影响因子;焊装和总装第二设定台数的第二批次实物车辆,并根据初始焊装间隙和面差、初始总装间隙和面差以及实物实验影响因子调整焊装工艺参数,获取第二批次实物车辆总装后的修正间隙和面差公差带;判断修正间隙和面差公差带是否满足仿真间隙和面差公差带和目标间隙和面差公差带要求,若否,则根据几何影响因子对仿真模拟以及实物实验影响因子对下一批次实物实验进行修正,直至总装后的间隙和面差公差带满足仿真间隙和面差公差带和目标间隙和面差公差带的要求。以实物试验结果修正3dcs软件仿真结果,实现了更高效的对车门与车身间隙面差匹配结果的优化。

[0102]

在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

[0103]

需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0104]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1