基于CT扫描重建3D打印点阵结构细观模型的仿真方法

基于ct扫描重建3d打印点阵结构细观模型的仿真方法

技术领域

1.本发明属于增材制造及点阵结构设计领域,具体涉及一种基于ct扫描重建3d打印点阵结构细观模型的仿真方法。

背景技术:

2.点阵结构作为一种典型的轻质防护结构,具有优异的能量吸收能力,在飞机、船舶、汽车等领域具有广泛的应用前景。与此同时,考虑到点阵结构在上述的领域中涉及到大量的基础力学行为,开展对于点阵结构基础力学行为测试显得尤为重要。

3.点阵结构一般由传统制备方法,如熔模铸造法、扩展金属板法等方法制造而成。近年来,随着3d打印技术的发展,其特点为采用逐层叠加方式直接从数字模型构建最终实物,在点阵结构的设计、加工等领域具有一系列优势,极大地推动了点阵结构的发展。但同时也受限于3d打印技术,点阵结构在成形过程中会存在内部杂质和孔隙缺陷等问题,致密度通常无法达到100%,通常而言力学性能低于传统加工方法,这种问题在点阵结构的悬浮杆件上尤为明显。

4.通常点阵结构的基础力学行为的研究通过试验来完成,但针对点阵结构的试验通常存在打印成本高,重复性较差,试验结果的离散性等问题。为了克服试验研究中的不利条件,有限元分析方法被大量应用于点阵的力学性能研究。目前关于点阵结构力学行为的仿真方法直接基于原cad模型建立的有限元模型,但该方法无法将3d打印过程中产生的缺陷如结构内部杂质、孔隙缺陷等问题表征。对于大量存在悬浮杆件的点阵结构,打印后的试件甚至存在杆件弯曲和断裂等问题,直接采用原cad模型建立有限元模型的方法无法实现内部结构分析,无法准确地表征打印成品试件的力学行为。

5.故,需要一种新的技术方案以解决上述技术问题。

技术实现要素:

6.发明目的:本发明提供一种新的基于ct扫描重建3d打印点阵结构细观模型的仿真方法,目的是获得更加接近带有缺陷的3d打印试件基础力学行为试验结果的有限元仿真结果。

7.技术方案:一种新的基于ct扫描重建3d打印点阵结构细观模型的仿真方法,包括以下步骤:

8.(1)通过3d打印技术制造点阵结构实体模型后,通过micro-ct系统对实体模型的显微结构进行三维断层扫描,通过调节扫描样品与micro-ct系统中x射线管的距离来确定micro-ct扫描体素分辨率,扫描过程中,将实体模型旋转360

°

获得一组不同角度的断层图像;

9.(2)将ct扫描处理后的断层图像导入mimics软件中,然后利用mimics软件中的图像处理模块,对断层图像进行分裂、切片、光滑和重构处理,得到的点阵结构细观模型,然后利用mimics软件中的有限元处理模块,将点阵结构细观模型转换成空间网格,选择生成网

格为8节点六面体单元,空间网格的尺寸控制在1-5倍扫描分辨率大小,以获得3d打印点阵结构三维细观有限元模型;

10.(3)将获得的3d打印点阵结构三维细观有限元模型导入有限元分析软件内,并通过定义刚性墙施加单轴动态压缩载荷,下刚性墙保持静止,上刚性墙以恒定速度向下压缩;刚性墙的加载速度v,通过加载应变率ε和试件高度h确定,即v=ε

×

h,设置材料模型后进行准静态压缩下的细观有限元数值仿真计算。

11.有益效果:现有的研究中多采用原cad模型直接建立的有限元模型的方法,无法准确地表征打印成品试件的力学行为。本发明能够将带有一定缺陷的3d打印成品试件模型用于有限元仿真,该仿真方法可实现对于点阵结构内部的分析,可准确地表征打印成品试件的力学行为,使有限元仿真的结果与试验的结果更加吻合,使数值仿真方法更具说服性,可为点阵结构的设计和加工提供等方面提供有力帮助。与此同时,该方法可扩展至其他准静态力学性能的研究,如拉伸、弯曲等;更进一步地,该方法可以扩展至动态力学性能试验,如动态拉伸试验、动态压缩试验,高速冲击试验等。

附图说明

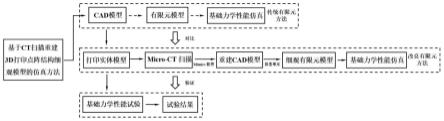

12.图1是本发明实施例中基于ct扫描重建3d打印点阵结构细观模型的仿真方法的流程图;

13.图2是本发明实施例中mimics软件灰度值参数设置图;

14.图3是本发明实施例中mimics软件光滑模块(smooth)参数设置图;

15.图4是本发明实施例中mimics软件分裂模块(split)参数设置图;

16.图5是本发明实施例中mimics网格划分模块(calculate mesh)参数设置图;

17.图6是本发明实施例中重建内凹蜂窝结构细观模型;

18.图7是本发明实施例中单轴压缩加载下的内凹蜂窝结构有限元模型;

19.图8是本发明实施例中数值仿真与真实试验结果变形模式对比;

20.图9是本发明实施例中原cad模型及重建cad模型数值仿真与真实试验准静态压缩应力应变曲线对比;

21.图10是本发明实施例中动态压缩内凹蜂窝结构有限元模型。

具体实施方式

22.下面结合附图和具体实施方案,进一步阐明本发明,应理解这些实施例仅用于说明本说明而不用于限制本发明的范围,在阅读本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本发明所附权利要求所限定的范围。

23.结合图1所示,本发明提供的一种新的基于ct扫描重建3d打印点阵结构细观模型的仿真方法步骤如下:

24.(1)首先通过传统cad软件建立内凹蜂窝点阵结构的cad模型,随后通过3d打印技术一体成型,在获得打印试件实体模型后,通过micro-ct系统对试件的显微结构进行三维断层扫描,通过调节扫描样品与x射线管的距离来确定micro-ct扫描体素分辨率为38.788μm,扫描区域为整个实体模型。扫描过程中,将实体模型旋转360

°

获得一组不同角度的断层图像。

25.(2)将ct扫描处理后的断层图像导入mimics软件中,如图2所示,通过视图选项对图片灰度值处理,通过计算生成完整3d打印试件模型。然后利用mimics软件中的图像处理(3d tool)模块,对断层图像进行光滑(smooth)处理,迭代次数(iterations)设置为2,光滑因子(smooth factor)设置为1,参数设置如3所示。随后对光滑后的模型进行分裂(split)处理,仅保留当前模型中最大的实体部件,参数设置如4所示。最后将得到的点阵结构细观模型导入至mimics软件中的有限元处理(fea)模块,将点阵结构细观模型转换成空间网格,选择生成网格为8节点六面体单元,空间网格的尺寸控制在3倍扫描分辨率大小,以获得3d打印点阵结构三维细观有限元模型,参数设置如5所示。

26.(3)将获得的3d打印点阵结构三维细观有限元模型导入有限元分析软件内,并通过定义刚性墙施加单轴动态压缩载荷,下刚性墙保持静止,上刚性墙以恒定速度向下压缩。刚性墙的加载速度v,通过加载应变率ε和试件高度h确定,即v=ε

×

h,设置材料模型后进行准静态压缩下的细观有限元数值仿真计算。通过重建3d打印点阵结构三维细观模型的数值仿真结果如图6所示,本发明提供的分析方法所得到的数值仿真结果与真实试验的结果较相似,能够模拟真实的试验结果。由图7中原cad模型与重建3d打印点阵结构三维细观模型的仿真方法对比可知,本发明较采用原cad模型展开数值仿真的结果与真实试验结构更加吻合,可实现对于点阵结构内部的分析,更能准确地表征打印成品试件的力学行为。与此同时如图10所示,该方法可以扩展至动态力学性能数值仿真中。

27.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1