一种露天矿卡车智能调度方法及系统与流程

1.本发明涉及露天矿卡调度技术领域,具体涉及一种露天矿卡车智能调度方法及系统。

背景技术:

2.大型露天矿山开采工艺通常包括穿爆、采装、运输、排卸等四个步骤。其中,采装在装载点处进行,采装设备为铲车,运输工具为矿卡,一台铲车同一时间只能为单辆矿卡采装,根据采装物料的不同矿卡分为载矿矿卡和载土矿卡;排卸在卸载点进行,分为卸矿区和排土点两种类型。矿卡装载完成后需要为其指定卸载点,卸载完成后需要为其指定装载点,这个过程称为调度。

3.目前,现有的露天矿卡车调度多根据单一目标进行调度,与上层车流规划结果耦合性较差,并且在进行调度决策时没有考虑已调度车辆以及目的地设备工作状态变化带来的影响,难以满足动态变化的最优调度需求。

技术实现要素:

4.为解决上述问题,本发明提供了一种露天矿卡车智能调度方法及系统,可以有效减少露天矿卡车在调度过程中的等待时间,进而提高工作效率,并且可以根据铲车工况、露天矿卡车工况实现方案微调,从而满足动态变化的最优调度需求。

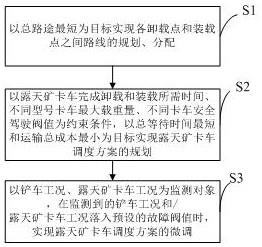

5.为实现上述目的,本发明采取的技术方案为:一种露天矿卡车智能调度方法,包括以下步骤:s1、以总路途最短为目标实现各卸载点和装载点之间路线的规划、分配;s2、以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值为约束条件,以总等待时间最短和运输总成本最小为目标实现露天矿卡车调度方案的规划;s3、以铲车工况、露天矿卡车工况为监测对象,在监测到的铲车工况和/露天矿卡车工况落入预设的故障阀值时,实现露天矿卡车调度方案的微调。

6.进一步地,所述步骤s1中,首先需获取到各卸载点和装载点的地理坐标,然后以总路途最短为目标,实现各卸载点和装载点之间路线的规划,并根据当前露天矿的产矿和产泥比例,实现卸载点的分配。

7.进一步地,所述步骤s2中,基于铲车工况、卡车最大载重量获取露天矿卡车完成卸载和装载所需时间。

8.进一步地,所述步骤s2中,等待时间为露天矿卡车到达卸载点/装载点后,等待前一辆露天矿卡车完成卸载/装载所需的时间。

9.进一步地,所述步骤s2中,运输总成本=每种同型号的露天矿卡车的每一趟的单价

×

总工作趟数

×

露天矿卡车数量的总和+铲车费用+人工费用。

10.进一步地,所述步骤s2中,基于matlab以露天矿卡车完成卸载和装载所需时间、不

同型号卡车最大载重量、不同卡车安全驾驶阀值为约束条件,采用多分组差分进化算法计算得到总等待时间最短和运输总成本最小的露天矿卡车调度方案。

11.本发明还提供了一种露天矿卡车智能调度系统,采用上述的调度方法实现露天矿卡车的智能调度。

12.本发明具有以下有益效果:可以有效减少露天矿卡车在调度过程中的等待时间,进而提高工作效率,并且可以根据铲车工况、露天矿卡车工况实现方案微调,从而满足动态变化的最优调度需求在调度方案规划的过程中引入了各卸载点和装载点之间路线的规划和分配、不同卡车安全驾驶阀值,能有效保证各路段的通行顺畅和安全。

13.在调度方案规划的过程中引入了载矿矿卡和载土矿卡的理论载重量比例,进一步提高所得调度方案的针对性。

附图说明

14.图1为本发明实施例一种露天矿卡车智能调度方法的流程图。

15.图2为本发明实施例一种露天矿卡车智能调度系统的模块框图。

具体实施方式

16.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

17.实施例1如图1所示,一种露天矿卡车智能调度方法,包括以下步骤:s1、以总路途最短为目标实现各卸载点和装载点之间路线的规划、分配;具体地,首先需获取到各卸载点和装载点的地理坐标,然后以总路途最短为目标,实现各卸载点和装载点之间路线的规划,并根据各卸载点的面积、当前露天矿的产矿和产泥比例,实现卸载点的分配,即将卸载点分为卸矿区和卸泥区;s2、以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值为约束条件,以总等待时间最短和运输总成本最小为目标实现露天矿卡车调度方案的规划;具体地,首先基于铲车工况、卡车最大载重量、铲车正常工况阀值获取露天矿卡车完成卸载和装载所需时间,其次,基于所规划的路线的道路情况,为不同型号的露天矿卡配置不同道路的安全运行车速,即为不同卡车安全驾驶阀值;然后根据当前露天矿的产矿和产泥比例可以获取到载矿矿卡和载土矿卡的理论载重量比例,最后,基于matlab以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值、载矿矿卡和载土矿卡的理论载重量比例为约束条件,采用多分组差分进化算法计算得到总等待时间最短和运输总成本最小的露天矿卡车调度方案。

18.s3、以铲车工况、露天矿卡车工况为监测对象,在监测到的铲车工况和/露天矿卡车工况落入预设的故障阀值(不同的故障对应不同的维修时间,一般的该故障阀值为会影响到整个调度方案的总等待时间变化较大的故障类型)时,实现露天矿卡车调度方案的微

调。具体地,在铲车工况落入预设的故障阀值时,当前装载点关闭,那么该卸载点和装载点之间路线就需要重新规划,规划完成后,以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值为约束条件,以调度方案改变最小、总等待时间和运输总成本变化较小为目标实现露天矿卡车调度方案的规划;在露天矿卡车工况落入预设的故障阀值(一般地,露天矿卡车一旦故障必然会影响整个露天矿卡车调度方案)时,以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值为约束条件,以调度方案改变最小、总等待时间和运输总成本变化较小为目标实现露天矿卡车调度方案的规划;本实施例中,所述步骤s2中,等待时间t为露天矿卡车到达卸载点/装载点后,等待前一辆露天矿卡车完成卸载/装载所需的时间,总的等待时间t=t1+t2+t3+

…

tn,n为第n次等待(最后一次等待)。

19.运输总成本=每种同型号的露天矿卡车的每一趟的单价

×

总工作趟数

×

露天矿卡车数量的总和+铲车费用+人工费用。

20.实施例2如图2所示,一种露天矿卡车智能调度系统,采用实施例1所述的调度方法实现露天矿卡车的智能调度,包括:路线规划模块,用于以总路途最短为目标实现各卸载点和装载点之间路线的规划;具体地,首先需获取到各卸载点和装载点的地理坐标,然后以总路途最短为目标,实现各卸载点和装载点之间路线的规划;装载点分配模块,用于根据各卸载点的面积、当前露天矿的产矿和产泥比例,实现卸载点的分配,即将卸载点分为卸矿区和卸泥区;调度方案规划模块,用于以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值为约束条件,以总等待时间最短和运输总成本最小为目标实现露天矿卡车调度方案的规划;具体地,首先基于铲车工况、卡车最大载重量、铲车正常工况阀值获取露天矿卡车完成卸载和装载所需时间,其次,基于所规划的路线的道路情况,为不同型号的露天矿卡配置不同道路的安全运行车速,即为不同卡车安全驾驶阀值;然后根据当前露天矿的产矿和产泥比例可以获取到载矿矿卡和载土矿卡的理论载重量比例,最后,基于matlab以露天矿卡车完成卸载和装载所需时间、不同型号卡车最大载重量、不同卡车安全驾驶阀值、载矿矿卡和载土矿卡的理论载重量比例为约束条件,采用多分组差分进化算法计算得到总等待时间最短和运输总成本最小的露天矿卡车调度方案;智能调度模块,用于接入铲车工况、露天矿卡车工况,并在监测到的铲车工况和/露天矿卡车工况落入预设的故障阀值时,实现露天矿卡车调度方案的微调。

21.本实施例中,所述步骤s2中,等待时间t为露天矿卡车到达卸载点/装载点后,等待前一辆露天矿卡车完成卸载/装载所需的时间,总的等待时间t=t1+t2+t3+

…

tn,n为第n次等待(最后一次等待)。

22.运输总成本=每种同型号的露天矿卡车的每一趟的单价

×

总工作趟数

×

露天矿卡车数量的总和+铲车费用+人工费用。

23.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影

响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1