一种零部件表面几何形貌特征测量方法与流程

1.本发明涉及表面几何形貌特征测量领域,具体的说是一种零部件表面几何形貌特征测量方法。

背景技术:

2.零部件表面几何形貌特征会影响零部件与机械零件间的配合、接触刚度、振动以及噪声等,零部件表面几何形貌特征的测量主要以表面粗糙度ra值表示。现有技术中的表面粗糙度值ra代表零部件表面局部区域轮廓的波峰最大值与波谷最小值的几何特征分布规律,而且不同方向和位置的表面形貌曲线存在显著差异。

3.现有技术中局部区域轮廓的表面几何形貌特征并不能全面、准确的表示零部件表面粗糙度,表面几何形貌特征的测量方法不能全面覆盖被测零部件表面轮廓特征,在工程应用中存在较大误差,造成巨大的经济损失。

技术实现要素:

4.本发明旨在提供一种零部件表面几何形貌特征测量方法,能够全面覆盖零部件表面几何形貌特征的所有数据点,具有更高的测量精度。

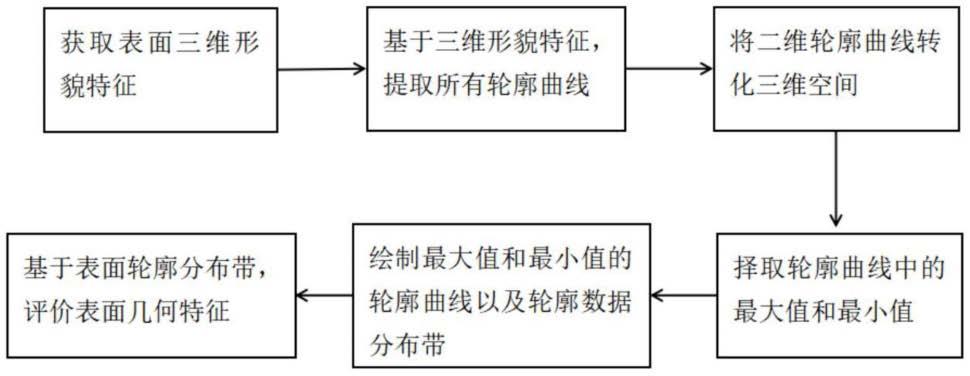

5.为了解决以上技术问题,本发明采用的具体方案为一种零部件表面几何形貌特征测量方法:首先,获取零部件表面的三维形貌特征图,再基于三维形貌特征图,在三维形貌特征表面划分线条,提取线条空间位置的二维轮廓曲线;其次,将二维轮廓曲线转化为三维空间,择取二维轮廓曲线中的最大值和最小值;然后,绘制最大值和最小值的数据轮廓曲线以及数据分布带,再基于数据分布带评价零部件的表面几何特征。

6.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:具体包括如下步骤:

7.s1:通过光学扫描设备扫描零部件,获取零部件表面的三维形貌特征图;

8.s2:基于上述s1中的三维形貌特征图,在三维形貌特征表面划分线条,并利用光学扫描设备数据处理软件提取线条空间位置的二维轮廓曲线;

9.s3:在上述s2中的二维轮廓曲线数据中提取相同x轴坐标与沿z轴投影方向的不同y轴坐标的最大值和最小值;

10.s4:根据上述二维轮廓曲线中提取出的最大值和最小值,绘制最大值和最小值的数据轮廓曲线,并连接最大值与最小值中间区域的数据分布带;

11.s5:基于零部件表面轮廓特征的数据分布带,评价零部件表面轮廓特征。

12.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s1中通过superview w1或基恩士vr-6000光学扫描设备扫描零部件。

13.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s2中在上述三维形貌特征图表面上依次划分线条,相邻线条间间隔平行分布。

14.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s2中

光学扫描设备数据处理软件gwyddion中提取线条空间位置的二维轮廓曲线。

15.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s3中先将线条上的二维轮廓曲线数据导入excel中,再提取二维轮廓曲线中相同x轴坐标与沿z轴投影方向的不同y轴坐标的最大值和最小值,由此获得零部件表面轮廓特征上的全部曲线的最大值和最小值。

16.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s2中获得n组轮廓曲线数据,第一组轮廓曲线数据为(x1,y1)、......、(x1,yn),第二组轮廓曲线数据为(x2,y1)、......、(x2,yn),.....,第n组轮廓曲线数据为(xn,y1)、......、(xn,yn)。

17.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s3中从第一组轮廓曲线数据中选取出最小值(x1,y

min

)和最大值(x1,y

max

);从第二组轮廓曲线数据取(x2,y

min

)和(x2,y

max

);从第n组轮廓曲线数据中选取出最小值(xn,y

min

)和最大值(xn,y

max

)。

18.作为本发明一种零部件表面几何形貌特征测量方法的进一步优化:所述步骤s4中通过绘图软件origin或excel分别设置x轴和y轴,并根据s3得到的最小值(x1,y

min

)、(x2,y

min

)、......、(xn,y

min

)和最大值(x1,y

max

)、(x2,y

max

)、......、(xn,y

max

)绘制数据轮廓曲线,由此获得最大值和最小值的数据轮廓曲线;将最大值和最小值的数据轮廓曲线的中间区域连接形成表示零部件表面形貌特征的数据分布带。

19.有益效果

20.本发明中在三维形貌特征表面依次划分线条,通过处理获得线条空间位置的二维轮廓曲线。在所有线条上的二维轮廓曲线数据中提取出表面轮廓特征上的所有曲线最大值和最小值,上述最大值和最小值通过绘图软件获得最大值和最小值数据轮廓曲线,连接最大值和最小值中间区域以形成代表零部件的表面形貌特征的数据分布带。通过数据分布带能够修整零部件的表面轮廓,并使数据分布带上数据相对集中,减少最大值与最小值之差,提高零部件的加工精度和装配精度,改善零部件的接触刚度和运行噪声等。

附图说明

21.图1为表面几何形貌特征测量流程图;

22.图2为表面形貌三维特征图;

23.图3为三维形貌特征表面的提取线条分布示意图;

24.图4为提取线条的表面轮廓特征示意图;

25.图5为表面轮廓特征数据分布带示意图;

26.图6为表面粗糙度轮廓分布示意图;

具体实施方式

27.如图1所示,一种零部件表面几何形貌特征测量方法,零部件为齿轮,具体包括如下步骤:

28.s1:通过superview w1光学扫描设备扫描齿轮,即获得如图2所示的齿轮齿面的三维形貌特征图。

29.s2:基于上述齿轮齿面的三维形貌特征图,在三维形貌特征图表面上依次划分如

图3所示的线条1、线条2、线条3及线条4,线条1、线条2、线条3、线条4之间平行间隔分布,然后在光学扫描设备数据处理软件gwyddion中分别提取线条1、线条2、线条3以及线条4空间位置的二维轮廓曲线。

30.s3:将上述线条上的二维轮廓曲线数据导入excel中,并提取二维轮廓曲线中相同x轴坐标和沿z轴投影方向的不同y轴坐标的最大值和最小值,由此获得如图4所示的齿轮表面轮廓特征上的全部曲线的最大值和最小值。

31.第一组轮廓曲线数据为:(x1,y1)、(x1,y2)、(x1,y3)、.....、(x1,yn),其中,从第一组轮廓曲线数据中选取出最小值和最大值(x1,y

min

)和(x1,y

max

)。

32.第二组轮廓曲线数据为:(x2,y1)、(x2,y2)、(x2,y3)、.....、(x2,yn),其中,从第二组轮廓曲线数据中选取出最小值(x2,y

min

)和最大值(x2,y

max

)。

33.第三组轮廓曲线数据为:(x3,y1)、(x3,y2)、(x3,y3)、.....、(x3,yn),其中,从第三组轮廓曲线数据中选取出最小值(x3,y

min

)和最大值(x3,y

max

)。.....。

34.第n组轮廓曲线数据为:(xn,y1)、(xn,y2)、(xn,y3)、.....、(xn,yn),其中,从第n组轮廓曲线数据中选取出最小值(xn,y

min

)和最大值(xn,y

max

)。

35.s4:在绘图软件origin中分别设置x轴和y轴,分别将上述全部曲线中提取出的最小值(x1,y

min

)、(x2,y

min

)、(x3,y

min

)、.....、(xn,y

min

)和最大值(x1,y

max

)、(x2,y

max

)、(x3,y

max

)、.....、(xn,y

max

)绘制数据轮廓曲线,获得最大值和最小值的数据轮廓曲线,将最大值和最小值的中间区域连接以形成表示齿轮表面形貌特征的如图5所示的数据分布带。

36.通过图6中的数据分布带对齿轮的表面轮廓进行修整,保证表示轮廓特征的数据分布带上的数据相对集中,减少数据分布带上最大值和最小值之差,提高了齿轮的加工精度和装配精度,改善了齿轮与机械零件间的接触刚度和运行噪音等。

37.本发明的具体实施方式如下:首先,由光学扫描设备对齿轮进行扫描得到齿轮齿面的三维形貌特征图,在齿轮齿面的三维形貌特征图表面上划分几条线条。其次,根据光学扫描数据处理软件将提取线条空间位置的二维轮廓曲线,将线条上的二维轮廓曲线数据导入excel中,得到齿轮表面轮廓特征上的全部曲线的最大值和最小值。然后,将全部曲线的最大值和最小值导入绘图软件中绘制数据轮廓曲线,获取最大值和最小值的数据轮廓曲线,并将最大值和最小值的数据轮廓曲线中间区域连接形成表示齿轮表面形貌特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1