1.本发明涉及一种流程制造车间数字孪生模型、数字孪生系统构建方法,属于流程制造行业数字孪生技术领域。

背景技术:2.流程行业的生产过程是由不同的工序通过有序排列组合而成,各工序之间的行为流程严重耦合,且流程型制造工业生产过程中涉及众多的工艺规程,不同工艺规程所使用的工艺设备以及工艺参数都与质量指标密切相关,如何在流程制造车间人机物协同、多工序耦合的制造环境下形成生产过程全要素的虚实映射与迭代运行机制,为生产过程精准预测与调控提供智能化服务,是目前迫切需要解决的问题。

技术实现要素:3.本发明提供了一种流程制造车间数字孪生模型构建方法、装置,以用于构建车间数字孪生模型;提供了一种流程制造车间数字孪生系统构建方法、装置,以用于构建车间数字孪生系统。

4.本发明的技术方案是:一种流程制造车间数字孪生模型构建方法,包括:

5.通过工业的建模软件对流程制造物理车间的各要素几何物理属性进行建模,构建静态物理模型spm;

6.依据流程制造物理车间的动态数据之间的关联关系,构建动态数据关系模型ddrm;

7.建立数据通讯接口dci,对静态物理模型spm与动态数据关系模型ddrm进行模型融合,完成车间要素多维数字孪生模型的构建。

8.可选地,所述车间要素多维数字孪生模型由静态物理模型与动态数据关系模型融合而成,车间要素多维数字孪生模型dtm的表达式为:

9.dtm=spm∪ddrm∪dci

10.其中:spm为静态物理模型;ddrm为动态数据关系模型;dci为数据通讯接口。

11.可选地,所述静态物理模型spm与动态数据关系模型ddrm进行模型融合的表达式为:

12.f=o∪u

13.ddrm={s,c}且

14.o={o1,o2,

…

,oq}

15.c={c1,c2,

…

,c

t

}且

[0016][0017][0018]

其中:f表示合理评价法则;o表示合理约束关系,oq表示第q个合理约束关系;u表

示合理运行阈值,u

p

表示第p个合理运行阈值;s表示设备运行参数集,s

p

表示设备第p个运行参数;c表示生产流程工艺参数数据集,c

t

表示第t个工艺参数;表示s作用于c;we表示车间事件;z表示事件评价机制;表示工艺参数构成车间事件we,由事件评价机制z对车间内的车间事件we进行评价;表示设备运行参数与运行阈值特征匹配;表示合理评价法则与事件评价机制有效集成。

[0019]

所述融合的步骤,包括:

[0020]

通过分析静态物理模型spm层次结构,确立静态物理模型spm中的合理约束关系以及合理运行阈值,构建包括合理约束关系与合理运行阈值的合理评价法则;

[0021]

依据动态数据关系模型ddrm中动态数据的动态变化,建立生产流程动态数据—产线事件的映射关系,生成事件评价机制;

[0022]

通过事件评价机制当前产线事件与车间生产流程进行比对判定;通过合理评价法则对静态物理模型中合理约束关系与合理运行阈值的合理性进行判定;对产线的设备运行参数数据与合理运行阈值进行特征匹配;

[0023]

通过数据通讯接口dci实现动态数据对静态物理模型的实时驱动以及动态数据的实时映射,完成合理评价法则与事件评价机制有效集成;完成车间要素多维数字孪生模型的构建。

[0024]

根据本发明的另一方面,提供了一种流程制造车间数字孪生模型构建装置,包括:

[0025]

第一构建模块,用于通过工业的建模软件对流程制造物理车间的各要素几何物理属性进行建模,构建静态物理模型spm;

[0026]

第二构建模块,用于依据流程制造物理车间的动态数据之间的关联关系,构建动态数据关系模型ddrm;

[0027]

第三构建模块,用于建立数据通讯接口dci,对静态物理模型spm与动态数据关系模型ddrm进行模型融合,完成车间要素多维数字孪生模型的构建。

[0028]

根据本发明的另一方面,提供了一种流程制造车间数字孪生系统的构建方法,包括上述中任一项所述的流程制造车间数字孪生模型构建方法,还包括:

[0029]

对车间要素的多维数字孪生模型按照物理车间的组成结构进行分级,获得车间级的多维数字孪生模型;

[0030]

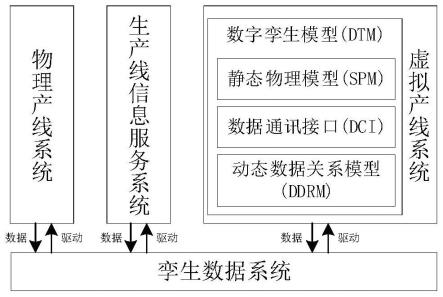

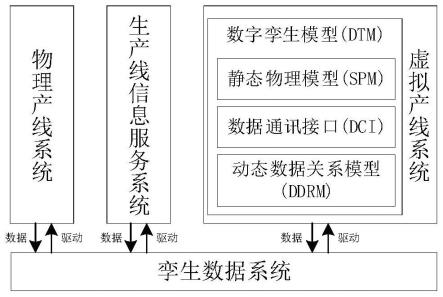

构建物理产线系统、虚拟产线系统、生产线信息服务系统以及孪生数据系统组合而成的数字孪生系统;其中,虚拟产线系统包括车间级的多维数字孪生模型;

[0031]

将物理产线系统、虚拟产线系统与生产线信息服务系统通过孪生数据系统进行两两交互、迭代运行,完成流程制造车间数字孪生系统的构建。

[0032]

可选地,对车间要素的多维数字孪生模型按照物理车间的组成结构分为:单元级、产线级、车间级三个物理层次,模型表达式如下:

[0033]

dtm

ws

=n

×

dtm

pl

+dtm

ev

[0034]

dtm

pl

=n1

×

dtm

eq

+n2

×

dtm

pr

+n3

×

dtm

pe

[0035]

其中:n、n1、n2、n3分别表示对应孪生模型的虚拟表示数量;dtm

ws

为车间级数字孪生模型;dtm

pl

为产线级数字孪生模型;dtm

ev

为环境要素数字孪生模型;dtm

eq

为设备数字孪生模型;dtm

pr

为物料/产品数字孪生模型;dtm

pe

为人员数字孪生模型。

[0036]

可选地,所述物理产线系统、虚拟产线系统与生产线信息服务系统通过孪生数据系统进行两两交互、迭代运行,完成流程制造车间数字孪生系统的构建,包括:

[0037]

生产线信息服务系统与物理产线系统之间进行数据通信,基于生产线信息服务系统对物理产线系统的生产要素资源的获取,生产线信息服务系统对生产要素进行资源配置,并制定生产任务计划;物理产线系统用于获取生产线信息服务系统制定的生产任务计划进行生产运行,并将生产运行产生的动态数据传输至孪生数据系统;

[0038]

物理产线系统与虚拟产线系统之间进行虚实映射,虚拟产线系统对物理产线系统的生产运行状态进行实时监控,根据物理产线系统的动态数据建立动态数据之间的关联关系,并对物理产线系统的运行状态进行实时预警,实现对物理产线系统的监管;

[0039]

生产线信息服务系统与虚拟产线系统之间进行信息反馈,生产线信息服务系统通过获取虚拟产线系统的预警信息,依据预警信息对生产任务计划进行优化;

[0040]

各系统之间的交互不断迭代,直到生产任务结束;

[0041]

其中,物理产线系统、虚拟产线系统与生产线信息服务系统之间的数据交互通过孪生数据系统实现。

[0042]

根据本发明的另一方面,还提供了一种流程制造车间数字孪生系统构建装置,包括上述中流程制造车间数字孪生模型构建装置,还包括:

[0043]

获得模块,用于对车间要素的多维数字孪生模型按照物理车间的组成结构进行分级,获得车间级的多维数字孪生模型;

[0044]

第一构建模块,用于构建物理产线系统、虚拟产线系统、生产线信息服务系统以及孪生数据系统组合而成的数字孪生系统;其中,虚拟产线系统包括车间级的多维数字孪生模型;

[0045]

第二构建模块,用于将物理产线系统、虚拟产线系统与生产线信息服务系统通过孪生数据系统进行两两交互、迭代运行,完成流程制造车间数字孪生系统的构建。

[0046]

本发明的有益效果是:

[0047]

针对流程制造过程工序间耦合严重,过程建模困难,且不同工艺规程中的设备运行参数、工艺参数都与性能指标参数密切相关,因此实现流程制造生产过程的智能预测以及及时反馈是迫切需要解决的问题。而本发明提供一种数据与模型融合驱动的流程制造车间数字孪生模型、数字孪生系统的构建,实现了数据与模型的融合驱动,将流程制造生产过程中工序间的耦合关系转变为各孪生模型参数之间的耦合关系,提出的融合方式从根本上保证了数据来源的准确性,避免了由于数据错误而引发的预测结果紊乱。并且,本发明能够有效的实现对车间设备的管理、工艺参数的可视化管理、生产过程的预警以及生产信息反馈优化,增强流程生产车间的高度融合与优化决策,为车间智能调控奠定基础。

附图说明

[0048]

图1是车间数字孪生模型构建整体架构图;

[0049]

图2是本发明实施例车间数字孪生模型图;

[0050]

图3是静态物理模型与动态数据关系模型融合流程图;

[0051]

图4是流程制造车间数字孪生系统的整体架构图;

[0052]

图5是车间多维数字孪生模型内部模型层级图;

[0053]

图6是流程制造车间数字孪生系统迭代运行图;

[0054]

图7是本发明实施例流程制造车间数字孪生系统图。

具体实施方式

[0055]

下面结合附图和实施例,对发明做进一步的说明,但本发明的内容并不限于所述范围。

[0056]

如图1-图2所示,一种流程制造车间数字孪生模型构建方法,包括:

[0057]

通过工业的建模软件对流程制造物理车间的各要素几何物理属性进行建模,构建静态物理模型spm;其中,所述几何物理属性包括设备尺寸、设备结构、约束关系、物理属性;采用nx、creo、3dmax等工业的建模软件对物理车间的几何物理属性进行等比例建模实现模型的精准化;利用3dmax的减面处理技术,在不影响模型的精度的情况下,实现模型轻量化;再进一步将构建的模型导入unity 3d中实现模型的交互、融合和可视化;从而构建出一个精准化、轻量化、可视化、可交互、可融合的静态物理模型。

[0058]

依据流程制造物理车间的动态数据之间的关联关系,构建动态数据关系模型ddrm;

[0059]

具体而言,动态数据包括生产流程中的要素运行参数、工艺参数及性能指标参数;对采集的多源异构的动态数据进行标准化处理;接着采用神经网络模型拟合各要素运行参数、工艺参数及性能指标参数之间的函数关系,即关联关系,从而构建出标准化、可优化、可交互、可融合的动态数据关系模型。

[0060]

建立数据通讯接口dci,对静态物理模型spm与动态数据关系模型ddrm进行模型融合,完成车间要素多维数字孪生模型的构建。

[0061]

以某流程制造企业制丝生产试验线为例,该生产试验线的关键要素包括参配机、切丝机、加香机、润叶机、烘丝机、增温增湿机、工业机器人、物料、环境;对各要素构建静态物理模型spm;以润叶机为例,通过工业测量工具获得润叶机中各组件的尺寸,通过工业的建模软件对各组件进行等比例三维建模;通过组件之间的约束关系形成润叶机几何模型;在工业的建模软件中对几何模型添加材质、外观等物理属性,得到几何物理模型,并进行减面处理;其它要素的几何物理建模同理;全部要素的几何物理建模完成后,接着将轻量化处理后的几何物理模型一起导入unity 3d,完成静态物理模型spm的构建;需要说明的是,本发明中将几何物理属性全部通过工业的建模软件进行构建,可以解决较比将物理属性通过unity 3d构建造成的工作量增加的问题。

[0062]

依据流程制造物理车间的动态数据之间的关联关系,构建动态数据关系模型ddrm;以润叶机的松散回潮工序为例,通过mes系统获取松散回潮工序中的标准化的动态数据,采用神经网络模型拟合各要素运行参数、工艺参数及性能指标参数之间的函数关系,作为动态数据关系模型ddrm;

[0063]

进一步地,所述车间要素多维数字孪生模型由静态物理模型与动态数据关系模型融合而成,车间要素多维数字孪生模型dtm的表达式为:

[0064]

dtm=spm∪ddrm∪dci

[0065]

其中:spm为静态物理模型;ddrm为动态数据关系模型;dci为数据通讯接口。

[0066]

可选地,所述静态物理模型spm与动态数据关系模型ddrm进行模型融合的表达式

为:

[0067]

f=o∪u

[0068]

ddrm={s,c}且

[0069]

o={o1,o2,

…

,oq}

[0070]

c={c1,c2,

…

,c

t

}且

[0071][0072][0073]

其中:f表示合理评价法则;o表示合理约束关系,oq表示第q个合理约束关系;u表示合理运行阈值,u

p

表示第p个合理运行阈值;s表示设备运行参数集,s

p

表示设备第p个运行参数;c表示生产流程工艺参数数据集,c

t

表示第t个工艺参数;表示s作用于c;we表示车间事件;z表示事件评价机制;表示工艺参数构成车间事件we,由事件评价机制z对车间内的车间事件we进行评价;表示设备运行参数与运行阈值特征匹配;表示合理评价法则与事件评价机制有效集成。

[0074]

进一步地,如图3所示,所述融合的步骤,包括:

[0075]

通过分析静态物理模型spm层次结构,确立静态物理模型spm中的合理约束关系以及合理运行阈值,构建包括合理约束关系与合理运行阈值的合理评价法则;

[0076]

依据动态数据关系模型ddrm中动态数据的动态变化,建立生产流程动态数据—产线事件的映射关系,生成事件评价机制;

[0077]

通过事件评价机制当前产线事件与车间生产流程进行比对判定;通过合理评价法则对静态物理模型中合理约束关系与合理运行阈值的合理性进行判定;对产线的设备运行参数数据与合理运行阈值进行特征匹配;

[0078]

通过数据通讯接口dci实现动态数据对静态物理模型的实时驱动以及动态数据的实时映射,完成合理评价法则与事件评价机制有效集成;完成车间要素多维数字孪生模型的构建。

[0079]

具体而言:

[0080]

(1)通过分析静态物理模型spm层次结构,挖掘各层次、各要素物理模型之间的约束关系,确立静态物理模型spm中的合理约束关系以及合理运行阈值,构建包括合理约束关系与合理运行阈值的合理评价法则。如:工业机械臂的静态物理模型应当与物理实体具有相同的尺寸约束、角度约束等合理约束关系,以此保证静态物理模型的合理性;同时确立各物理模型的运行阈值,并且根据物理实体的实际运行范围,建立各模型的合理运行阈值,如:工业机械臂静态物理模型的各个关节的运行角度应与实体保持一致。

[0081]

表1工业机械臂合理运行阈值

[0082][0083]

(2)对动态数据关系模型(ddrm)中的动态数据进行深入分析,围绕设备运行数据的实时变化情况,分析生产流程数据的动态变化,并且建立生产流程动态数据—产线事件的映射关系,剖析产线事件逻辑的合理性,生成事件评价机制。

[0084]

(3)首先采用事件评价机制对当前产线事件与车间生产流程进行比对判定,分析产线数据以及事件的合理性,为孪生模型准确映射产线事件提供基础,其次运用合理评价法则对静态物理模型中约束关系与运行阈值的合理性进行判定,使得孪生模型的运行规则和物理实体一致。之后对产线的设备运行数据与合理运行阈值进行特征匹配,保证实时运行数据的正确性,最终通过数据通讯接口dci实现动态数据对静态物理模型的实时驱动以及动态数据的实时映射,完成合理评价法则与事件评价机制有效集成。例如:以某时刻生产流程中工业机械臂的运行为例,首先应当采用事件评价机制对当前映射的产线事件(机械臂运动)与生产流程进行比对,如果实体机械臂未发生运动,但当前映射的产线事件是让机械臂进行运动,则判定为事件与生产流程不匹配,需要重新采集动态数据;如果事件与生产流程相匹配,则对机械臂静态物理模型中的约束关系及运行阈值进行设定判断,保证静态物理模型的合理性,之后,将机械臂的实时运行参数数据与合理运行阈值进行比对判定,如果实时运行参数数据符合机械臂的合理运行阈值,则使用实时数据驱动静态物理模型,并且对数据进行实时映射(具体的:要素运行参数来驱动静态物理模型,工艺参数、性能指标参数通过展板进行实时展示,实现实时映射;性能指标参数包括预测的性能指标参数、实时的性能指标参数。其中,动态数据关系模型ddrm可以用于预测性能指标参数,预测出的性能指标参数通过静态物理模型的展板进行展示)。

[0085]

根据本发明的另一方面,提供了一种流程制造车间数字孪生模型构建装置,包括:

[0086]

第一构建模块,用于通过工业的建模软件对流程制造物理车间的各要素几何物理属性进行建模,构建静态物理模型spm;

[0087]

第二构建模块,用于依据流程制造物理车间的动态数据之间的关联关系,构建动态数据关系模型ddrm;

[0088]

第三构建模块,用于建立数据通讯接口dci,对静态物理模型spm与动态数据关系模型ddrm进行模型融合,完成车间要素多维数字孪生模型的构建。

[0089]

根据本发明的另一方面,提供了一种流程制造车间数字孪生系统的构建方法,包括上述中任一项所述的流程制造车间数字孪生模型构建方法,还包括:

[0090]

对车间要素的多维数字孪生模型按照物理车间的组成结构进行分级,获得车间级的多维数字孪生模型;

[0091]

构建物理产线系统、虚拟产线系统、生产线信息服务系统以及孪生数据系统组合

而成的数字孪生系统,如图4所示;其中,虚拟产线系统包括车间级的多维数字孪生模型;具体表达式为dts={ps,vs,is,ds},其中ps为物理产线系统,vs为虚拟产线系统,is为生产线信息服务系统,ds为孪生数据系统;

[0092]

将物理产线系统、虚拟产线系统与生产线信息服务系统通过孪生数据系统进行两两交互、迭代运行,完成流程制造车间数字孪生系统的构建。

[0093]

进一步地,如图5所示,对车间要素的多维数字孪生模型按照物理车间的组成结构分为:单元级、产线级、车间级三个物理层次,模型表达式如下:

[0094]

dtm

ws

=n

×

dtm

pl

+dtm

ev

[0095]

dtm

pl

=n1

×

dtm

eq

+n2

×

dtm

pr

+n3

×

dtm

pe

[0096]

其中:n、n1、n2、n3分别表示对应孪生模型的虚拟表示数量;dtm

ws

为车间级数字孪生模型;dtm

pl

为产线级数字孪生模型;dtm

ev

为环境要素数字孪生模型;dtm

eq

为设备数字孪生模型;dtm

pr

为物料/产品数字孪生模型;dtm

pe

为人员数字孪生模型。

[0097]

进一步地,如图6所示,所述物理产线系统、虚拟产线系统与生产线信息服务系统通过孪生数据系统进行两两交互、迭代运行,完成流程制造车间数字孪生系统的构建,包括:

[0098]

生产线信息服务系统(is)与物理产线系统(ps)之间进行数据通信,基于生产线信息服务系统对物理产线系统的生产要素资源的获取,生产线信息服务系统对生产要素进行资源配置,并制定生产任务计划;物理产线系统用于获取生产线信息服务系统制定的生产任务计划进行生产运行,并将生产运行产生的动态数据传输至孪生数据系统;

[0099]

物理产线系统(ps)与虚拟产线系统(vs)之间进行虚实映射,虚拟产线系统对物理产线系统的生产运行状态进行实时监控,根据物理产线系统(ps)的动态数据建立动态数据之间的关联关系,并对物理产线系统的运行状态进行实时预警,实现对物理产线系统(ps)的监管;

[0100]

生产线信息服务系统(is)与虚拟产线系统(vs)之间进行信息反馈,生产线信息服务系统通过获取虚拟产线系统的预警信息,依据预警信息对生产任务计划进行优化(如预警信息可以为性能参数预测值);

[0101]

各系统之间的交互不断迭代,直到生产任务结束;

[0102]

其中,物理产线系统、虚拟产线系统与生产线信息服务系统之间的数据交互通过孪生数据系统实现。

[0103]

根据本发明的另一方面,还提供了一种流程制造车间数字孪生系统构建装置(包括第一构建模块、第二构建模块、第三构建模块),包括上述中流程制造车间数字孪生模型构建装置,还包括:

[0104]

获得模块,用于对车间要素的多维数字孪生模型按照物理车间的组成结构进行分级,获得车间级的多维数字孪生模型;

[0105]

第一构建模块,用于构建物理产线系统、虚拟产线系统、生产线信息服务系统以及孪生数据系统组合而成的数字孪生系统;其中,虚拟产线系统包括车间级的多维数字孪生模型;

[0106]

第二构建模块,用于将物理产线系统、虚拟产线系统与生产线信息服务系统通过孪生数据系统进行两两交互、迭代运行,完成流程制造车间数字孪生系统的构建。

[0107]

流程制造车间数字孪生系统的构建,首先从孪生模型构建方面进行车间要素数字孪生模型的构建;然后根据车间物理组成结构将孪生模型分为单元级、产线级、车间级三个层级;此后建立包含物理产线系统、虚拟产线系统、生产线信息服务系统与孪生数据系统组合而成的数字孪生系统;最后通过数字孪生系统的闭环运行,实现对流程制造车间的可视化监控、智能预测、迭代优化。因此,采用数字孪生技术构建流程制造车间数字孪生系统,采用孪生模型与物理实体之间的实时交互、迭代运行等数字孪生系统运行机制,实现对流程制造车间生产过程的三维可视化监控、智能预测以及生产管控等功能,从而大幅度提升生产效率与生产质量。

[0108]

以某流程制造企业制丝生产试验线为例,采用一种流程制造车间数字孪生系统构建装置构建其数字孪生系统,如图7所示:将制丝生产试验线的产线运行设备与数据采集装置划分为物理产线系统,不仅保证物理产线系统的生产活动,同时也保证其数据采集能力;构建包括对物理产线系统的静态映射与动态映射相结合的虚拟产线系统;搭建对制丝生产试验线的生产活动给予特定支持与服务的生产线信息服务系统;为制丝生产试验线数字孪生系统构建一个集成化、共享化的数字孪生系统,消除信息壁垒,打通数据通道。

[0109]

上面结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。