动力电池回收过程电极材料分离控制方法及系统与流程

1.本技术涉及人工智能领域,具体涉及一种动力电池回收过程电极材料分离控制方法及系统。

背景技术:

2.随着社会的发展与人类环保意识的提高,清洁能源的利用越来越成为能源使用的重要部分,其中动力电池作是电能主要的清洁能源之一,但随着充放电次数的增高动力电池的容量会有所降低,使得电池无法继续提供足够的电力,这也就意味着不断会有电池报废,动力电池的回收再利用就成了一个存在巨大潜力的市场。钴酸锂电池作为动力电池中最早实现商业化的动力电池,在动力电池回收的市场中占有很大的比例,对其进行回收的主要目的是回收其中存在的的电极组成材料,包括铝、铜、石墨以及钴酸锂。

3.进行物理处理实现回收是现有动力电池回收行业的主要工艺,对于电极的破碎是物理处理实现回收过程中重要的一环,其主要目的是将正负极上的石墨、钴酸锂与铜箔、铝箔分开,首先利用锤振破碎工艺将附着在铜箔、铝箔上的石墨、钴酸锂进行分离,分离成石墨、钴酸锂组成的正负极材料以及铜、铝组成的正负极金属。

4.由于石墨以及钴酸锂的物理特性与铜箔、铝箔不同,在锤振破碎的过程中,石墨以及钴酸锂被粉碎成粉末状,而铜铝被锤振机揉搓成颗粒状,之后经由筛选工序进行筛分。发明人在实现本发明实施例的过程中,发现背景技术中至少存在以下缺陷:由于电池电极的制造工艺,破碎前的正负极材料与金属箔是紧密粘结在一起的,这就导致正负极材料不会轻易被粉碎成粉末状,从而在锤振过程中为了保证将正负极材料粉碎成粉末,可能会使正负极金属被过度粉碎,进而导致过筛过程中正负极材料粉末中会出现正负极金属,进一步影响后续的分离过程。

技术实现要素:

5.针对上述技术问题,本发明提供了一种动力电池回收过程电极材料分离控制方法及系统,能够在动力电池回收过程中,保证正负极材料被粉碎成粉末状的前提下,使金属材料不被过度粉碎,从而使得正负极金属与正负极材料有效分离。

6.第一方面,本文发明实施例提出了一种动力电池回收过程电极材料分离控制方法,包括:对经过锤振破碎后的电极材料物料完成筛分后,获取筛上物料的第一灰度图像以及筛下物料的第二灰度图像。

7.筛选出第一灰度图像中像素点邻域内灰度值一致程度大于预设第一阈值的像素点并作为种子点,利用各种子点进行区域生长分别获得第一灰度图像中各第一颗粒区域,根据各第一颗粒区域内像素点的数量、灰度均值以及灰度方差,分别获得每一第一颗粒区域的脱落程度。

8.利用第一颗粒区域的获得方法,获得第二灰度图像中各第二颗粒区域,并根据各

第一颗粒区域中像素点的数量以及所有第二颗粒区域的平均像素点数量,分别获得每一第一颗粒区域的粉碎程度。

9.根据各第二颗粒区域中像素点的数量以及灰度均值获得筛下物料的过碎度,同时根据各第一颗粒区域的脱落程度以及粉碎程度,获得筛上物料的剥离度。

10.根据筛上物料的剥离度以及筛下物料的过碎度,获得锤振破碎过程的评价值,并利用所述评价值对锤振破碎过程进行反馈调节。

11.在一个可行的实施例中,根据各第一颗粒区域内像素点的数量、灰度均值以及灰度方差,分别获得每一第一颗粒区域的脱落程度,包括:其中,为第个第一颗粒区域的脱落度,为与第个第一颗粒区域相邻的第一颗粒区域的数量,为第个第一颗粒区域中所有像素点的灰度均值,为与第个第一颗粒区域相邻的第个第一颗粒区域中所有像素点的灰度均值,为第个第一颗粒区域中所有像素点的灰度值的方差。

12.在一个可行的实施例中,根据各第一颗粒区域中像素点的数量以及所有第二颗粒区域的平均像素点数量,分别获得每一第一颗粒区域的粉碎程度,包括:将任意一个第一颗粒区域中像素点的数量与所有第二颗粒区域的平均像素点数量作差。

13.将作差结果的绝对值对所有第一颗粒区域中像素点的数量进行除法运算。

14.用1减去该除法运算的结果,得到该任一第一颗粒区域的粉碎程度。

15.利用粉碎程度的获得方法,分别获得每一第一颗粒区域的粉碎程度。

16.在一个可行的实施例中,根据各第二颗粒区域中像素点的数量以及灰度均值获得筛下物料的过碎度,包括:根据第二颗粒区域中像素点的灰度均值,将各第二颗粒区域划分为各金属颗粒区域以及各非金属颗粒区域,其中任一金属颗粒区域的灰度均值大于任一非金属颗粒区域的灰度均值。

17.计算筛下物料的过碎度,其中,为所有金属颗粒区域中像素点的数量,为所有第二颗粒区域中像素点的数量,为所有金属颗粒区域中像素点的灰度均值,为所有非金属颗粒区域中像素点的灰度均值。

18.在一个可行的实施例中,根据第二颗粒区域中像素点的灰度均值,将各第二颗粒区域划分为各金属颗粒区域以及各非金属颗粒区域,包括:对各第一颗粒区域的灰度均值进行统计。

19.对统计结果中各灰度均值出现的频率进行混合高斯模型拟合成2个子高斯模型。

20.分别获得该2个子高斯模型的均值,并将其中均值较大的子高斯模型对应的第二颗粒区域作为金属颗粒区域,将另一子高斯模型对应的第二颗粒区域作为非金属颗粒区

域。

21.在一个可行的实施例中,根据各第一颗粒区域的脱落程度以及粉碎程度,获得筛上物料的剥离度,包括:计算任一第一颗粒区域的脱落程度以及粉碎程度的平方和的均值的开方,将开方结果与该任一第一颗粒区域中像素点的数量相乘后,将相乘结果作为该任一第一颗粒区域的颗粒剥离度。

22.将第一图像中所有第一颗粒区域的颗粒剥离度进行求和,将求和结果除以第一图像中所有第一颗粒区域中包含的像素点的总数,得到第一灰度图像对应的剥离度。

23.在一个可行的实施例中,根据筛上物料的剥离度以及筛下物料的过碎度,获得锤振破碎过程的评价值,包括:计算剥离度与过碎度的差,以及剥离度与过碎度的和,将差的结果除以和的结果得到锤振破碎过程的评价值。

24.在一个可行的实施例中,获取筛上物料的第一灰度图像以及筛下物料的第二灰度图像,包括:将筛上物料的表面图像中像素点在rgb三个通道中像素值的最大值,作为第一灰度图像中的像素点的灰度值。

25.将筛下物料的表面图像中像素点在rgb三个通道中像素值的最大值,作为第二灰度图像中的像素点的灰度值。

26.在一个可行的实施例中,利用所述评价值对锤振破碎过程进行反馈调节,包括:锤振破碎过程中锤振破碎机的反击板与转子盘锤头间距为,将增大一个步长,若调节后评价值变大,继续对执行增大一个步长操作,若调节后的评价值变小,则将减小一个步长,进行迭代,直至在单位步长内的调节使得评价值的变化量小于预设第三阈值。

27.第二方面,本发明实施例提出了一种动力电池回收过程电极材料分离控制系统,包括:存储器和处理器,所述处理器执行所述存储器存储的计算机程序,以实现本发明实施例中动力电池回收过程电极材料分离控制方法。

28.本发明提供了一种动力电池回收过程电极材料分离控制方法及系统,相比于现有技术,本发明实施例的有益效果至少包括:保证正负极材料被粉碎成粉末状的前提下,使金属材料不被过度粉碎,从而使得正负极金属与正负极材料有效分离。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

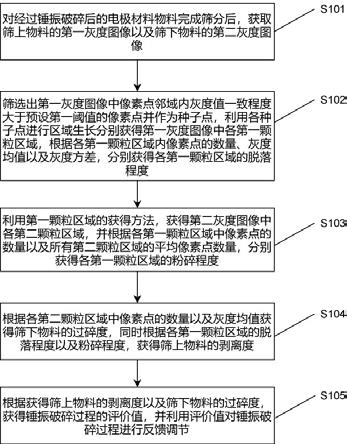

30.图1是本发明实施例提供的一种动力电池回收过程电极材料分离控制方法的流程示意图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本技术实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本技术。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本技术的描述。

33.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;在本实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。

34.本发明实施例提供了一种动力电池回收过程电极材料分离控制方法,如图1所示,包括:步骤s101、对经过锤振破碎后的电极材料物料完成筛分后,获取筛上物料的第一灰度图像以及筛下物料的第二灰度图像。

35.步骤s102、筛选出第一灰度图像中像素点邻域内灰度值一致程度大于预设第一阈值的像素点并作为种子点,利用各种子点进行区域生长分别获得第一灰度图像中各第一颗粒区域,根据各第一颗粒区域内像素点的数量、灰度均值以及灰度方差,分别获得每一第一颗粒区域的脱落程度。

36.步骤s103、利用第一颗粒区域的获得方法,获得第二灰度图像中各第二颗粒区域,并根据各第一颗粒区域中像素点的数量以及所有第二颗粒区域的平均像素点数量,分别获得每一第一颗粒区域的粉碎程度。

37.步骤s104、根据各第二颗粒区域中像素点的数量以及灰度均值获得筛下物料的过碎度,同时根据各第一颗粒区域的脱落程度以及粉碎程度,获得筛上物料的剥离度。

38.步骤s105、根据获得筛上物料的剥离度以及筛下物料的过碎度,获得锤振破碎过程的评价值,并利用评价值对锤振破碎过程进行反馈调节。

39.电极材料的分离作为动力电池的回收工序中的重要一步,在利用锤振破碎机对正、负极电极材料和正、负极金属进行破碎分离时,易发生正负极金属被过度粉碎的现象,导致进行筛分时正负极材料粉末中会出现正负极金属,从而影响后续的分离步骤。

40.需要说明的是,在电极材料的分离过程中,首先需要对电极材料物料利用锤振破碎机进行锤振破碎,然后将锤振破碎后的物料利用筛分装置进行筛分,由于物料中包含的金属材料以及非金属材料被锤振破碎后的粒径不同,在理想情况下,被筛下的物料为非金属物料即本发明实施例中电池中包含的正负极粉末,同时,筛下的正负极粉末中不会存在过粉碎的正负极金属颗粒,筛上的正负极金属上附着的所有正负极材料均被剥离并粉碎成粉末通过筛网,组成筛下的物料部分。

41.然而,由于电池电极的制造工艺,电池正负极中正负极材料与正负极金属箔被紧密地粘结在一起,这就导致正负极材料不会轻易被粉碎成粉末状,因此,在锤振过程中就可

能会为了将正负极材料粉碎成粉末,而使正负极金属被过度粉碎,导致过筛后的正负极材料粉末中会出现正负极金属。

42.进一步的,步骤s101、对经过锤振破碎后的电极材料物料完成筛分后,获取筛上物料的第一灰度图像以及筛下物料的第二灰度图像。具体包括:首先,对经过锤振破碎后的电极材料物料完成筛分后,分别获取以及筛下物料的表面图像,所获取的表面图像为rgb图像,rgb是一种颜色标准,通过对红(r)、绿(g)、蓝(b)三个颜色通道的变化以及它们相互之间的叠加来得到各式各样的颜色,rgb即是代表红、绿、蓝三个通道的颜色。

43.其次,对筛上物料的表面图像进行灰度化得到第一灰度图像,对筛下物料的表面图像进行灰度化获得第二灰度图像,灰度化的过程包括:将rgb图像中像素点在rgb三个通道中像素值的最大值,作为灰度图像中的像素点的灰度值。

44.需要说明的是,筛上物料指的是经过筛分后未被筛下的物料,筛下物料指的是经过筛分后被筛下的物料,同时,筛上物料及筛下物料均不存在物料之间的堆叠。

45.进一步的,步骤s102、筛选出第一灰度图像中像素点邻域内灰度值一致程度大于预设第一阈值的像素点并作为种子点,利用各种子点进行区域生长分别获得第一灰度图像中各第一颗粒区域,根据各第一颗粒区域内像素点的数量、灰度均值以及灰度方差,分别获得每一第一颗粒区域的脱落程度。具体包括:首先,分别计算第一灰度图像中各像素点邻域内灰度一致程度。

46.本发明实施例中像素点邻域内灰度值一致程度的计算过程包括:,其中为像素点邻域内灰度值一致程度,为像素点八邻域内第个像素点的灰度值,为像素点的灰度值。

47.其次,将邻域内灰度值一致程度大于预设第一阈值的像素点并作为种子点,作为一个示例,本发明实施例中预设第一阈值为0.8。

48.然后,利用所筛选出的种子点对第一灰度图像进行区域生长,分别获得第一灰度图像中各第一颗粒区域。将种子点周围与其灰度值相似的点进行合并,相似度为与种子点相邻的点与种子点的归一化后的灰度的差值,当差值小于预设第二阈值时,将此点与种子点合并成一个区域,并以此完成区域生长,直到与区域相邻的所有像素点已经合并成其他区域或不与区域内点相似为止。作为一个示例,本发明实施例中预设第二阈值为0.3。

49.对于第一灰度图像中的各第一颗粒区域而言,而电池材料的剥离状态存在三种状态,第一种状态为电极材料未从铜箔上脱落也未被粉碎;第二种状态为已脱落但未被粉碎或已被粉碎但未脱落;第三中状态为已被粉碎且已脱落,但因为粉碎后的粒径较大未被筛下。这三种状态的剥离程度不同。第一种状态到第二种状态然后由第二种状态到第三种状态,电极材料的剥离度逐渐增大。

50.每一第一颗粒区域的脱落程度的计算过程包括:

其中,为第个第一颗粒区域的脱落度,为与第个第一颗粒区域相邻的第一颗粒区域的数量,为第个第一颗粒区域中所有像素点的灰度均值,为与第个第一颗粒区域相邻的第个第一颗粒区域中所有像素点的灰度均值,为第个第一颗粒区域中所有像素点的灰度值的方差。需要说明的是,若某一个第一颗粒区域与周围相邻的其他第一颗粒区域的灰度均值相似,且这些相邻的第一颗粒区域的灰度均值的方差较大,说明该第一颗粒区域的脱落程度较大。

51.进一步的,步骤s103、利用第一颗粒区域的获得方法,获得第二灰度图像中各第二颗粒区域,并根据各第一颗粒区域中像素点的数量以及所有第二颗粒区域的平均像素点数量,分别获得每一第一颗粒区域的粉碎程度。具体包括:首先,利用第一颗粒区域的获得方法,获得第二灰度图像中各第二颗粒区域。

52.其次,根据各第一颗粒区域中像素点的数量以及所有第二颗粒区域的平均像素点数量,分别获得每一第一颗粒区域的粉碎程度。

53.具体的,第一颗粒区域的粉碎程度的计算过程包括:其中,为第个第一颗粒区域的粉碎程度,为第个第一颗粒区域中像素点个数,为所有第二颗粒区域中像素点的数量的平均值,即所有第二颗粒区域的平均像素点数量,越大,说明该第一颗粒区域的大小越接近筛下的各第二颗粒区域的大小的平均值,该第一颗粒区域的粉碎程度就越大。

54.进一步的,步骤s104、根据各第二颗粒区域中像素点的数量以及灰度均值获得筛下物料的过碎度,同时根据各第一颗粒区域的脱落程度以及粉碎程度,获得筛上物料的剥离度。具体包括:首先,根据各第二颗粒区域中像素点的数量以及灰度均值获得筛下物料的过碎度,根据第二颗粒区域中像素点的灰度均值。

55.具体的,将各第二颗粒区域划分为各金属颗粒区域以及各非金属颗粒区域,其中任一金属颗粒区域的灰度均值大于任一非金属颗粒区域的灰度均值。计算筛下物料的过碎度,其中,为所有金属颗粒区域中像素点的数量,为所有第二颗粒区域中像素点的数量,为所有金属颗粒区域中像素点的灰度均值,为所有非金属颗粒区域中像素点的灰度均值。本发明实施例中为一个归一化的数值,其越趋近于0,越说明第二灰度图像中电极金属过碎度越小。反之越趋近于1,则电极金属过碎度越大。

56.需要说明的是,将各第二颗粒区域划分为各金属颗粒区域以及各非金属颗粒区域,包括:对各第一颗粒区域的灰度均值进行统计;对统计结果中各灰度均值出现的频率进行混合高斯模型拟合成2个子高斯模型;分别获得该2个子高斯模型的均值,并将其中均值较大的子高斯模型对应的第二颗粒区域作为金属颗粒区域,将另一子高斯模型对应的第二颗粒区域作为非金属颗粒区域。

57.其次,根据各第一颗粒区域的脱落程度以及粉碎程度,获得筛上物料的剥离度。包括:计算任一第一颗粒区域的脱落程度以及粉碎程度的平方和的开方,将开方结果与该任一第一颗粒区域中像素点的数量相乘后,将相乘结果作为该任一第一颗粒区域的颗粒剥离度;将第一图像中所有第一颗粒区域的颗粒剥离度进行求和,将求和结果除以第一图像中所有第一颗粒区域中包含的像素点的总数,得到筛上物料的剥离度。

58.进一步的,步骤s105、根据获得筛上物料的剥离度以及筛下物料的过碎度,获得锤振破碎过程的评价值,并利用评价值对锤振破碎过程进行反馈调节。具体包括:首先,根据获得筛上物料的剥离度以及筛下物料的过碎度,获得锤振破碎过程的评价值,最理想的情况下,二者差异最大,即本发明实施例中筛上物料的剥离度与筛下物料的过碎度差异越大越好。

59.则锤振破碎过程的评价值的计算过程包括:,的取值范围是其中,-1代表锤振破碎的效果最差,+1代表锤振破碎的效果最好。

60.需要说明的是,对于计算出的锤振破碎效果表征量,其随着锤振破碎机的反击板与转子盘锤头间距参数的变化而变化的,即当过小时,易发生过粉碎,最后导致的下降。当过大时,易发生剥离度下降的情况,也会使下降。则在从大到小的变化过程中,是先增后减的。

61.因此,需要对进行如下调节:锤振破碎过程中锤振破碎机的反击板与转子盘锤头间距为,将增大一个步长,若调节后评价值变大,继续对执行增大一个步长操作,若调节后的评价值变小,则将减小一个步长,进行迭代,直至在单位步长内的调节使得评价值的变化量小于预设第三阈值。

62.作为一个示例本发明实施例中预设第三阈值为0.2。

63.基于与上述方法相同的发明构思,本实施例还提供了一种动力电池回收过程电极材料分离控制系统,本实施例中动力电池回收过程电极材料分离控制系统包括存储器和处理器,所述处理器执行所述存储器存储的计算机程序,以实现如动力电池回收过程电极材料分离控制方法实施例中所描述的对动力电池回收过程电极材料分离进行控制。

64.由于动力电池回收过程电极材料分离控制方法实施例中已经对动力电池回收过程电极材料分离进行控制的方法进行了说明,此处不再赘述。

65.综上所述,本发明实施例提供了一种动力电池回收过程电极材料分离控制方法及系统,能够在动力电池回收过程中,保证正负极材料被粉碎成粉末状的前提下,使金属材料不被过度粉碎,从而使得正负极金属与正负极材料有效分离。

66.本发明中涉及诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且

可与其互换使用。

67.还需要指出的是,在本发明的方法和系统中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本公开的等效方案。

68.上述实施例仅仅是为清楚地说明所做的举例,并不构成对本发明的保护范围的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举。凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1