基于数字孪生的制造系统加工能力再提升优化方法及系统

决策-反馈闭环规划仿真逻辑,进行制造系统加工功能及能力再提升规划仿真;

12.s3,将获取的感知-仿真计算-执行-优化-决策-反馈闭环规划仿真逻辑应用于制造系统加工功能及能力再提升规划,给出优化的制造系统再提升规划方案。

13.在一个实施例中,在步骤s1中,所述物理空间包括现有制造系统能够接入制造物联网并实现相互之间自主交互的制造资源,以及可描述当前制造系统加工功能及能力的软硬件配置资源;

14.所述虚拟空间包括制造系统再提升规划方案所需的制造资源模型库、与物理空间实时映射接口,以及实时数据应用、制造系统运行仿真、仿真数据统计分析的软件配置;

15.所述应用服务是客户需求对再提升制造系统的加工功能及能力参数数据输入交互端;

16.所述孪生数据包括应用需求数据、物理空间制造资源实时数据、虚拟空间制造资源实时数据、仿真分析优化数据以及决策数据。

17.在一个实施例中,物理空间下各物理实体通过opc-ua协议、nc-link协议、tcp/ip协议、modbus tcp协议在交互端实现与虚拟空间中的数字孪生模型双向数据传输,虚拟空间下制造系统数字孪生模型之间在交互端通过python脚本进行实时交互。

18.在一个实施例中,在步骤s1中,搭建制造系统的数字孪生环境具体包括以下步骤:

19.步骤1,构建当前制造系统的数字孪生环境,在虚拟空间下建立实时映射物理实体的制造系统数字孪生模型;

20.步骤2,对现有制造系统的加工功能及能力进行分析,建立该系统加工功能与加工能力模型;

21.步骤3,根据上述建模过程,得到当前物理空间制造系统数字孪生模型并建立配置信息模型。

22.在一个实施例中,在步骤1中,当前制造系统数字孪生模型cms形式化描述如公式(1)所示:

23.cms={g_m,inf_m,b_m,c_m,inter_m}

ꢀꢀ

(1)

24.式中,g_m表示几何模型,由点、线、面、体特征组成;inf_m表示当前制造系统运行状态信息模型,用于提取系统中生产要素的运行状态信息;b_m表示制造系统中发生的行为模型;c_m表示行为触发的控制模型;inter_m表示生产要素之间的交互模型。

25.在一个实施例中,在步骤2中,加工功能f

current

形式化描述如公式(2)所示:

26.f

current

=[p

c1

,p

c2

,

···

,p

ci

](i=1,2,

···

,n)(2)

[0027][0028]

式中,p

ci

表示当前制造系统可加工的第i道工序内容,其中i=1,2,

···

,n;prodk表示第k个零件加工包含的所有工序内容,p

c(r,i)

表示零件k加工包含的工序内容属于p

ci

;

[0029]

当前制造系统加工能力a

current

形式化描述如公式(4)、公式(5)所示:

[0030][0031]acurrent

=max(t1,t2,

···

,t

l

)

ꢀꢀ

(5)

[0032]

式中,t

cl

表示当前制造系统加工一件零件l所需要的时间;top(p

ci

,j)表示工序p

ci

在机床j上加工所需要的时间;a

current

表示当前制造系统最快加工完成一件零件的时间,用于描述当前制造系统的加工能力。

[0033]

在一个实施例中,在步骤s2中,依据应用服务层输入的客户需求进行解析包括以下步骤:

[0034]

(i)搭建制造系统局域网、无线网数据传输网络,为多模式终端的统一访问提供网络支撑;

[0035]

(ii)开发具有权限控制机制的制造系统云数据库模型,并建立物理空间、虚拟空间、应用服务层的实时数据通讯接口、人机交互接口;

[0036]

(iii)基于上述网络与接口标准建立客户需求与制造系统仿真规划的交互机制,依据客户需求输入参数数据,所述参数数据包括需求产品种类以及对应工序内容、加工数量、交货期。

[0037]

在一个实施例中,在步骤s3中,给出优化的制造系统再提升规划方案具体包括以下步骤:

[0038]

(a)进行客户需求解析;

[0039]

(b)根据客户需求解析过程得出m

future

结果,基于制造系统数字孪生模型构建技术,构建m

future

所包含的生产要素制造系统数字孪生模型,建立物理空间中当前制造系统与虚拟空间下的目标制造系统之间的逻辑映射关系,通过建立数据接口协议实现各实体之间、实体与数字孪生模型之间、各数字孪生模型之间的数据双向传输;

[0040]

(c)对于客户需求产品加工要求,进行虚实空间下的制造系统协同仿真作业,并将仿真统计数据进行分析处理,通过感知-仿真计算-执行-优化-决策-反馈闭环规划仿真逻辑,得出制造系统加工功能及能力再提升规划目标方案。

[0041]

在一个实施例中,所述步骤(a)进行客户需求解析具体包括以下步骤:

[0042]

①

确定客户需求产品种类

[0043][0044]

式中,needf表示客户对制造系统可加工产品内容的需求,如果则说明当前制造系统加工功能可满足客户需求,只需考虑加工能力问题,至

③

;如果则需进一步验证当前制造系统是否可以满足客户需求,至

②

;

[0045]

②

验证加工功能

[0046]ffuture

=[p

f1

,p

f2

,

···

,p

fn

](n=1,2,

···

,n)

ꢀꢀ

(7)

[0047]

式中,f

future

表示客户需求所对应的全部加工工序内容,如果f

future

≠f

current

,则说明当前制造系统的加工功能不足,需要进行加工资源的再配置,配置形式化描述如下:

[0048]

[0049]mfuture

=[m1,m2,

···

,mu](u=1,2,

···

,u)

ꢀꢀ

(9)

[0050]

式中,表示满足客户需求需要的制造系统规模;m

current

表示当前制造系统所具备的生产要素;m

future

表示待新增的生产要素内容;

[0051]

如果f

future

=f

current

,则不需要对当前制造系统进行加工功能再规划,直接进行加工能力验证,至

③

;

[0052]

③

验证加工能力;

[0053]afuture

=c,c是常数

ꢀꢀ

(10);

[0054]

式中,a

future

表示为客户需求单件产品最大完工时间,需要根据加工功能需求分析进行规划仿真。

[0055]

本发明的另一目的在于提供一种实现所述基于数字孪生的制造系统加工功能及能力再提升规划方法的系统,该基于数字孪生的制造系统加工功能及能力再提升规划系统包括:

[0056]

数字孪生环境搭建模块,用于搭建制造系统的数字孪生环境,包含物理空间、虚拟空间、应用服务及三者之前进行连接的孪生数据;

[0057]

闭环规划仿真逻辑获取模块,用于依据应用服务层输入的客户需求进行解析,形成感知-仿真计算-执行-优化-决策-反馈闭环规划仿真逻辑;

[0058]

制造系统再提升规划方案模块,用于将获取的感知-仿真计算-执行-优化-决策-反馈闭环规划仿真逻辑应用于制造系统加工功能及能力再提升规划,给出优化的制造系统再提升规划方案。

[0059]

结合上述的所有技术方案,本发明所具备的优点及积极效果为:

[0060]

第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本发明的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本发明技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

[0061]

本发明解决了现有制造系统加工功能及能力再提升规划所面临的问题,提供一种基于数字孪生的制造系统加工功能及能力在提升规划方法,能够配置制造系统的虚实模型、数据交互机制与应用需求并进行集成,构建制造系统“感知-仿真计算-执行-优化-决策-反馈”闭环规划仿真逻辑,实现对制造系统在提升规划方案的虚实协同作业仿真与优化分析。

[0062]

第二、把技术方案看作一个整体或者从产品的角度,本发明所要保护的技术方案具备的技术效果和优点,具体描述如下:

[0063]

本发明搭建了制造系统升级改造和规划的数字孪生环境,包含物理空间、虚拟空间、应用服务及三者之前进行连接的孪生数据。所述物理空间包括现有制造系统能够接入制造物联网并实现相互之间自主交互的制造资源,以及可描述当前制造系统加工功能及能力的软硬件配置资源;所述虚拟空间包括制造系统再提升规划方案所需的制造资源模型库、与物理空间实时映射接口,以及实时数据应用、制造系统运行仿真、仿真数据统计分析的软件配置;应用服务是客户需求对再提升制造系统的加工功能及能力参数数据输入交互端;孪生数据包括应用需求数据、物理空间制造资源实时数据、虚拟空间制造资源实时数据、仿真分析优化数据以及决策数据等。

[0064]

相比于现有技术,本发明的优点进一步包括:本发明搭建了制造系统的数字孪生环境,如图2所示,采用物理空间、虚拟空间、应用服务及三者进行连接的孪生数据组成的体系架构。通过对物理空间中当前制造系统的加工功能及能力的量化分析,依据应用服务层输入的客户需求进行解析,形成“感知-仿真计算-执行-优化-决策-反馈”闭环规划仿真逻辑,实现制造系统加工功能及能力再提升规划仿真。将本发明应用于制造系统加工功能及能力再提升规划,给出最优的制造系统再提升规划方案,如图3所示,为制造企业快速落地动态可控的响应客户需求、生产柔性化与自主化的制造系统规划方案提供支撑,为传统制造系统的数字化、智能化转型升级提供了一种关键技术。

附图说明

[0065]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

[0066]

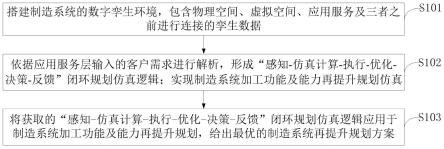

图1是本发明实施例提供的基于数字孪生的制造系统加工功能及能力再提升规划方法流程;

[0067]

图2是本发明实施例提供的搭建的制造系统的数字孪生环境效果图;

[0068]

图3是本发明实施例提供的给出最优的制造系统再提升规划方案原理图;

[0069]

图4是本发明实施例提供的基于数字孪生的制造系统加工功能及能力再提升规划系统示意图;

[0070]

图中:1、数字孪生环境搭建模块;2、闭环规划仿真逻辑获取模块;3、制造系统再提升规划方案模块。

具体实施方式

[0071]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0072]

一、解释说明实施例:

[0073]

如图1所示,本发明实施例提供的基于数字孪生的制造系统加工功能及能力再提升规划方法包括:

[0074]

s101,搭建制造系统的数字孪生环境,包含物理空间、虚拟空间、应用服务及三者之前进行连接的孪生数据。

[0075]

如图2所示,所述物理空间包括现有制造系统能够接入制造物联网并实现相互之间自主交互的制造资源,以及可描述当前制造系统加工功能及能力的软硬件配置资源;所述虚拟空间包括制造系统再提升规划方案所需的制造资源模型库、与物理空间实时映射接口,以及实时数据应用、制造系统运行仿真、仿真数据统计分析的软件配置;应用服务是客户需求对再提升制造系统的加工功能及能力参数数据输入交互端;孪生数据包括应用需求数据、物理空间制造资源实时数据、虚拟空间制造资源实时数据、仿真分析优化数据以及决策数据等。

[0076]

s102,依据应用服务层输入的客户需求进行解析,形成“感知-仿真计算-执行-优

化-决策-反馈”闭环规划仿真逻辑;实现制造系统加工功能及能力再提升规划仿真。

[0077]

s103,将获取的“感知-仿真计算-执行-优化-决策-反馈”闭环规划仿真逻辑应用于制造系统加工功能及能力再提升规划,给出最优的制造系统再提升规划方案。

[0078]

作为一优选实施例,搭建的制造系统的数字孪生环境中,通过物理空间下的需求感知,获取客户对未来制造系统进行产品加工的质量、工期和加工工艺规划流程等要求,通过计算求解制造系统加工功能及能力再提升方案,针对满足条件的方案库进行仿真优化求解,通过考虑性能指标参数进行制造系统仿真优化再设计,提出未来制造系统升级实施方案,通过信息反馈和设备采购参数指标实现实际制造系统的改造升级。

[0079]

实施例1

[0080]

本发明实施例提供的基于数字孪生的制造系统加工功能及能力再提升规划方法包括以下步骤:

[0081]

第一步,物理空间下现有制造系统配置建模;如图2所示;

[0082]

首先,为当前制造系统构建数字孪生环境,在虚拟空间下建立实时映射物理实体的制造系统数字孪生模型。当前制造系统数字孪生模型cms形式化描述如公式(1)所示:

[0083]

cms={g_m,inf_m,b_m,c_m,inter_m}

ꢀꢀ

(1)

[0084]

式中,g_m表示几何模型,由点、线、面、体特征组成;inf_m表示当前制造系统运行状态信息模型,用于提取系统中生产要素的运行状态信息;b_m表示制造系统中发生的行为模型;c_m表示行为触发的控制模型;inter_m表示生产要素之间的交互模型;

[0085]

其次,对现有制造系统的加工功能及能力进行分析,建立该系统加工功能与加工能力模型;其中加工功能f

current

形式化描述如公式(2)所示:

[0086]fcurrent

=[p

c1

,p

c2

,

···

,p

ci

](i=1,2,

···

,n)

ꢀꢀ

(2)

[0087][0088]

式中,p

ci

表示当前制造系统可加工的第i道工序内容,其中i=1,2,

···

,n;prodk表示第k个零件加工包含的所有工序内容,p

c(r,i)

表示零件k加工包含的工序内容属于p

ci

;

[0089]

当前制造系统加工能力a

current

形式化描述如(4)、(5)所示:

[0090][0091]acurrent

=max(t1,t2,

···

,t

l

)(5)

[0092]

式中,t

cl

表示当前制造系统加工一件零件l所需要的时间;top(p

ci

,j)表示工序p

ci

在机床j上加工所需要的时间;a

current

表示当前制造系统最快加工完成一件零件的时间,用于描述当前制造系统的加工能力;

[0093]

根据上述建模过程,得到当前物理空间制造系统数字孪生模型并建立配置信息模型。

[0094]

第二步,应用服务层参数解析;

[0095]

首先,搭建制造系统局域网、无线网等数据传输网络,为多模式终端的统一访问提供网络支撑;其次,开发具有权限控制机制的制造系统云数据库模型,并建立物理空间、虚拟空间、应用服务层的实时数据通讯接口、人机交互接口;最后,基于上述网络与接口标准

建立客户需求与制造系统仿真规划的交互机制,依据客户需求输入的参数数据,包括但不限于需求产品种类以及对应工序内容、加工数量、交货期。

[0096]

第三步,制造系统再提升规划方案模型配置与仿真分析;如图3所示;

[0097]

首先,假设客户需求解析如下所示:

[0098]

①

确定客户需求产品种类

[0099][0100]

式中,needf表示客户对制造系统可加工产品内容的需求,如果则说明当前制造系统加工功能可满足客户需求,只需考虑加工能力问题,至

③

;如果则需进一步验证当前制造系统是否可以满足客户需求,至

②

;

[0101]

②

验证加工功能

[0102]ffuture

=[p

f1

,p

f2

,

···

,p

fn

](n=1,2,

···

,n)

ꢀꢀ

(7)

[0103]

式中,f

future

表示客户需求所对应的全部加工工序内容,如果f

future

≠f

current

,则说明当前制造系统的加工功能不足,需要进行加工资源的再配置,配置形式化描述如下:

[0104][0105]mfuture

=[m1,m2,

···

,mu](u=1,2,

···

,u)

ꢀꢀ

(9)

[0106]

式中,表示满足客户需求需要的制造系统规模;m

current

表示当前制造系统所具备的生产要素(数控机床);m

future

表示待新增的生产要素内容;

[0107]

如果f

future

=f

current

,则不需要对当前制造系统进行加工功能再规划,直接进行加工能力验证,至

③

;

[0108]

③

验证加工能力

[0109]afuture

=c,c是常数

ꢀꢀ

(10)

[0110]

式中,a

future

表示为客户需求单件产品最大完工时间,需要根据加工功能需求分析进行规划仿真;

[0111]

其次,根据上述客户需求解析过程得出m

future

结果,基于制造系统数字孪生模型构建技术,构建m

future

所包含的生产要素制造系统数字孪生模型,建立物理空间中当前制造系统与虚拟空间下的目标制造系统之间的逻辑映射关系,通过建立数据接口协议实现各实体之间、实体与数字孪生模型之间、各数字孪生模型之间的数据双向传输。

[0112]

最后,针对客户需求产品加工要求,进行虚实空间下的制造系统协同仿真作业,并将仿真统计数据进行分析处理,通过“感知-仿真计算-执行-优化-决策-反馈”闭环规划仿真逻辑,得出制造系统加工功能及能力再提升规划目标方案。

[0113]

实施例2

[0114]

基于本发明实施例1提供的基于数字孪生的制造系统加工功能及能力再提升规划

方法,进一步优选地,物理空间下各物理实体通过opc-ua、nc-link、tcp/ip、modbus tcp协议实现与虚拟空间中的数字孪生模型(即制造系统数字孪生模型cms)双向数据传输。

[0115]

在本发明实施例中,虚拟空间下制造系统数字孪生模型之间通过python脚本进行实时交互。

[0116]

实施例3

[0117]

如图4所示,本发明实施例提供的基于数字孪生的制造系统加工功能及能力再提升规划系统包括;

[0118]

数字孪生环境搭建模块1,用于搭建制造系统的数字孪生环境,包含物理空间、虚拟空间、应用服务及三者之前进行连接的孪生数据。所述物理空间包括现有制造系统能够接入制造物联网并实现相互之间自主交互的制造资源,以及可描述当前制造系统加工功能及能力的软硬件配置资源;所述虚拟空间包括制造系统再提升规划方案所需的制造资源模型库、与物理空间实时映射接口,以及实时数据应用、制造系统运行仿真、仿真数据统计分析的软件配置;应用服务是客户需求对再提升制造系统的加工功能及能力参数数据输入交互端;孪生数据包括应用需求数据、物理空间制造资源实时数据、虚拟空间制造资源实时数据、仿真分析优化数据以及决策数据等。

[0119]

闭环规划仿真逻辑获取模块2,用于依据应用服务层输入的客户需求进行解析,形成“感知-仿真计算-执行-优化-决策-反馈”闭环规划仿真逻辑;实现制造系统加工功能及能力再提升规划仿真。

[0120]

制造系统再提升规划方案模块3,用于将获取的“感知-仿真计算-执行-优化-决策-反馈”闭环规划仿真逻辑应用于制造系统加工功能及能力再提升规划,给出最优的制造系统再提升规划方案。

[0121]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

[0122]

上述装置/单元之间的信息交互、执行过程等内容,由于与本发明方法实施例基于同一构思,其具体功能及带来的技术效果,具体可参见方法实施例部分,此处不再赘述。

[0123]

所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述装置的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。实施例中的各功能单元、模块可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中,上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。另外,各功能单元、模块的具体名称也只是为了便于相互区分,并不用于限制本发明的保护范围。上述系统中单元、模块的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

[0124]

二、应用实施例:

[0125]

应用例1

[0126]

本发明应用实施例还提供了一种计算机设备,该计算机设备包括:至少一个处理器、存储器以及存储在所述存储器中并可在所述至少一个处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述任意各个方法实施例中的步骤。

[0127]

应用例2

[0128]

本发明应用实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时可实现上述各个方法实施例中的步骤。

[0129]

应用例3

[0130]

本发明应用实施例还提供了一种信息数据处理终端,所述信息数据处理终端用于实现于电子装置上执行时,提供用户输入接口以实施如上述各方法实施例中的步骤,所述信息数据处理终端不限于手机、电脑、交换机。

[0131]

应用例4

[0132]

本发明实施例还提供了一种服务器,所述服务器用于实现于电子装置上执行时,提供用户输入接口以实施如上述各方法实施例中的步骤。

[0133]

应用例5

[0134]

本发明实施例提供了一种计算机程序产品,当计算机程序产品在电子设备上运行时,使得电子设备执行时可实现上述各个方法实施例中的步骤。

[0135]

所述集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明实现上述实施例方法中的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,所述计算机程序包括计算机程序代码,所述计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。所述计算机可读介质至少可以包括:能够将计算机程序代码携带到拍照装置/终端设备的任何实体或装置、记录介质、计算机存储器、只读存储器(read-onlymemory,rom)、随机存取存储器(randomaccessmemory,ram)、电载波信号、电信信号以及软件分发介质。例如u盘、移动硬盘、磁碟或者光盘等。

[0136]

以上所述,仅为本发明较优的具体的实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1