一种超大型钢筋网片整体尺寸检测方法与流程

1.本发明属于工程测量技术领域,具体是一种基于图像识别的超大型钢筋网片整体尺寸检测方法。

背景技术:

2.铁路工程中简支箱梁通常采用钢筋网片作为骨架支撑,钢筋网片制作过程主要依靠人工加工、分拣、摆放及绑扎,整个过程耗时耗力且人工依赖严重。特别地,当钢筋骨架主体由超大型钢筋网片组成时,单个网片最大自重高达10吨,仅依靠人力加工尤其困难。因此,采用专用钢筋网片焊接设备进行生产。由于钢筋网片生产过程的调直、剪切、焊接及弯曲等环节会导致钢筋网片的整体尺寸与设计要求产生一定的偏差,影响简支箱梁的正常使用和功能,造成重大安全隐患。

3.超大型钢筋网片整体尺寸上限将高达32m

×

10m,如果依靠人工检测,费时费力且检测精度不足。传统小型物体检测方案难以适用,而超大型物体的尺寸检测研究较少,因为工厂实际生产中,现场光源严重不足,图像采集的布置方式需严格测算,这将直接影响图像质量和识别精度,而3d点云建模方法检测周期过长,精度不足;因此,发明一种快速、准确的超大型钢筋网片整体尺寸检测方法尤为重要。

技术实现要素:

4.针对现有技术的不足,本发明拟解决的技术问题是,提供一种快速、准确的超大型钢筋网片整体尺寸检测方法。

5.本发明解决所述技术问题采用的技术方案是:

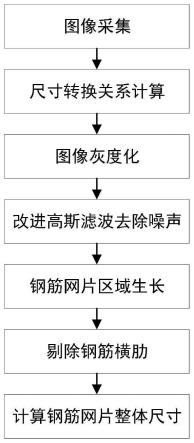

6.一种超大型钢筋网片整体尺寸检测方法,该方法包括以下步骤:

7.步骤一、图像采集

8.将超大型钢筋网片平整放置于带有白色背景的承台上,并将搭载于龙门架上的工业相机以垂直承台且俯视向下的方式进行图像采集,将工业相机到超大型钢筋网片的垂直距离记录为工作距离,以d表示;工作距离d=视野长边

×

焦距/芯片长度,根据工作距离布置图像采集环境;获得真实尺寸与像素点数目的关系,即真实尺寸/光学放大倍率=对应像素点数目;

9.步骤二、图像灰度化

10.钢筋网片图像的所有像素点的颜色都由rgb颜色系统来表示,其中,r、g、b分别代表red颜色通道、green颜色通道及blue颜色通道的亮度值;利用加权平均值进行图像灰度化完成图像灰度化处理,设图像灰度化处理后的钢筋网片图像为钢筋网片灰度图像,其亮度值为g,g=r

×

0.30+g

×

0.59+b

×

0.11;

11.步骤三、去噪预处理

12.以9

×

9的高斯核模板进行高斯滤波去噪处理,消除或减少工厂复杂拍摄环境下产生的噪声,设去除噪声后的图像为钢筋网片预处理图像;

13.步骤四、钢筋网片区域生长

14.计算钢筋网片预处理图像中的所有像素点的梯度幅值及方位角,每个像素点处均能获得其位置坐标、尺度(即梯度幅值)及方向(即方位角),遍历钢筋网片预处理图像的所有像素点,依次记录为a1、a2、

…an

,其中,n代表所有像素点的总数目,对所有像素点按照梯度幅值从小到大排序,将排序后的所有像素点重新命名为为k1、k2、

…ki

、

…

、kn,选择梯度幅值最大的像素点作为区域生长的起点,即以kn代表的像素点为中心选取3

×

3网格作为区域生长的起点进行区域生长,将kn代表的像素点与3

×

3网格内梯度下降最明显且方位角与 k

max

的方位角差值在

±

22.5

°

以内的像素点相连,并以该像素点作为新的中心选取3

×

3的网格进行区域生长,重复该过程,直到3

×

3的网格内没有方位角差值在

±

22.5

°

的像素点为止;

15.然后,从k

n-1

开始,以k

n-1

代表的像素点为中心选取3

×

3网格进行区域生长,重复区域生长的过程,直至所有像素点都完成区域生长,从而组成线段;

16.考虑到钢筋网片由横筋和纵筋组成,仅需保留水平线段和竖直线段,计算区域生长完成的所有线段的斜率,将斜率为0及无穷大的线段保留,否则剔除,剔除无关线段后,设此时剩下的所有线段数目为m,每条线段所包含的像素点数目依次记录为t1、t2、

…

、ti、

…

tm;

17.步骤五、剔除钢筋横肋

18.设定钢筋横肋的实际尺寸取值范围,根据真实尺寸与像素点数目的关系获得横肋的像素点数目范围,设横肋的像素点数目范围的上限为s,将步骤四获得的钢筋网片预处理图像中的每条线段所包含的像素点数目ti与上限s比较,若ti<s,则该线段删除即删除钢筋横肋,设剔除钢筋横肋的图像为钢筋网片最终图像;

19.步骤六、计算钢筋网片整体尺寸

20.经过步骤五钢筋网片最终图像中仅包含钢筋网片的横筋和竖筋,设超大型钢筋网片长度方向的钢筋为纵筋,宽度方向的钢筋为横筋,超大型钢筋网片纵筋比横筋尺寸大很多,获得剔除钢筋横肋后的所有剩余线段的所包含的相应像素点数目,根据像素点数目的两种趋势将剩余线段分为两类——横筋和纵筋,像素点数目明显多的一类归类为纵筋,像素点数目明显少的一类归类为横筋;

21.利用真实尺寸与像素点数目的关系,将钢筋网片的纵筋中各个线段包含的像素点数目取平均值,从而转换为钢筋网片的实际长度,同理,将钢筋网片的横筋中各个线段包含的像素点数目取平均值,转换为钢筋网片的实际宽度,至此,获得超大型钢筋网片的整体尺寸。

22.所述超大型钢筋网片整体尺寸上限为32m

×

10m,所述钢筋横肋的实际尺寸取值范围为 6-8mm。

23.与现有技术相比,本发明有益效果在于:

24.1、针对钢筋网片图像无法直接获取实际尺寸的问题,本发明通过设置实验环境和尺寸转换计算公式,能够从钢筋网片图像中准确计算实际尺寸,实现了尺寸转换,保证了检测精度;

25.2、针对钢筋加工现场环境复杂,图像噪声过多影响检测精度的问题,本发明通过设置实验环境和白色背景底板,从源头上最大程度减少了噪声产生的可能,能够降低误检

的概率;

26.3、针对钢筋网片图像高斯滤波预处理时间过长,检测速度无法满足实际需求的问题,本发明通过改进高斯滤波核模板,平均一张钢筋网片灰度图像的处理时间减少至1s,能够在尽可能去除噪声的前提下运行速度最快;

27.4、针对超大型钢筋网片的钢筋直径尺寸较大,钢筋横肋影响识别精度的问题,本发明根据像素点与实际尺寸的转换关系,剔除钢筋横肋,提升了检测精度;

28.5、针对超大型钢筋网片尺寸检测方法较少的问题,本发明通过钢筋网片区域生长,钢筋横肋剔除、尺寸计算等步骤,创造性地实现了钢筋网片的整体尺寸检测,速度和精度均满足实际生成需求。

附图说明

29.图1为本发明方法的整体流程图;

30.图2为本发明方法的钢筋网片图像与整体尺寸转换流程图;

31.图3为本发明方法的钢筋网片图像采集环境;

32.图4为本发明方法的具体实施例的钢筋网片图像;

33.图5为本发明方法的具体实施例的钢筋网片灰度图像;

34.图6为本发明方法的具体实施例的钢筋网片预处理图像;

35.图7为本发明方法的具体实施例的钢筋网片最终图像;

具体实施方式

36.下面结合实施例及附图进一步解释本发明,但并不以此作为对本技术保护范围的限定。

37.本发明一种快速、准确的超大型钢筋网片整体尺寸检测方法,该方法包括以下步骤:

38.步骤一、图像采集

39.图像采集设备由龙门架及带有白色背景的承台组成,其中,龙门架用于搭载工业相机,承台用于放置超大型钢筋网片。图像采集工作进行时,将超大型钢筋网片平整放置于带有白色背景的承台上,并将搭载于龙门架上的工业相机以垂直承台且俯视向下的方式进行图像采集,将工业相机到超大型钢筋网片的垂直距离记录为工作距离,以d表示,查阅工业相机参数,将其分辨率记录为a

×

b,像元尺寸记录为c

×

d,焦距记录为f,如表1所示。

40.表1.工业相机参数

41.序号工业相机参数具体数值1分辨率a

×

b2像元尺寸c

×

d3焦距f

42.步骤二、尺寸转换关系计算

43.根据以下计算公式计算工作距离d的具体数值。

44.芯片尺寸=分辨率

×

像元尺寸

45.光学放大倍率=视野长边/相机芯片长度=工作距离/焦距

46.工作距离=视野长边

×

焦距/芯片长度

47.真实尺寸/光学放大倍率=对应像素点数目

48.调整工业相机的曝光和增益从而拍摄高亮度的钢筋网片图像,根据工作距离布置步骤1 图像采集环境。

49.步骤三、图像灰度化

50.钢筋网片图像的所有像素点的颜色都是由rgb颜色系统来表示,其中,r、g、b分别代表red(红色)颜色通道、green(绿色)颜色通道及blue(蓝色)颜色通道的亮度值。考虑到钢筋网片颜色大体上为灰色,颜色单一且变化不明显,利用加权平均值进行图像灰度化完成图像预处理,设图像预处理后的钢筋网片图像为钢筋网片灰度图像,其亮度值为g,g= r

×

0.30+g

×

0.59+b

×

0.11。

51.步骤四、改进高斯滤波去除噪声

52.为消除或减少工厂复杂拍摄环境下产生的噪声,利用高斯滤波进行线性平滑滤波,设去除噪声后的图像为钢筋网片预处理图像。传统高斯滤波采用3

×

3高斯核模板,经实验测试,平均一张钢筋网片灰度图像的处理时间约为5s,但针对钢筋网片尺寸过大及拍摄精度过高的特点,此高斯核模板无法满足实际生产的快速检测需求,改进高斯滤波方法,生成9

×

9的高斯核模板,如表2所示。

53.表2.高斯滤波9

×

9高斯核模板

54.(x-4,y+4)(x-3,y+4)(x-2,y+4)(x-1,y+4)(x,y+4)(x+1,y+4)(x+2,y+4)(x+3,y+4)(x+4,y+4)(x-4,y+3)(x-3,y+3)(x-2,y+3)(x-1,y+3)(x,y+3)(x+1,y+3)(x+2,y+3)(x+3,y+3)(x+4,y+3)(x-4,y+2)(x-3,y+2)(x-2,y+2)(x-1,y+2)(x,y+2)(x+1,y+2)(x+2,y+2)(x+3,y+2)(x+4,y+2)(x-4,y+1)(x-3,y+1)(x-2,y+1)(x-1,y+1)(x,y+1)(x+1,y+1)(x+2,y+1)(x+3,y+1)(x+4,y+1)(x-4,y)(x-3,y)(x-2,y)(x-1,y)(x,y)(x+1,y)(x+2,y)(x+3,y)(x+4,y)(x-4,y-1)(x-3,y-1)(x-2,y-1)(x-1,y-1)(x,y-1)(x+1,y-1)(x+2,y-1)(x+3,y-1)(x+4,y-1)(x-4,y-2)(x-3,y-2)(x-2,y-2)(x-1,y-2)(x,y-2)(x+1,y-2)(x+2,y-2)(x+3,y-2)(x+4,y-2)(x-4,y-3)(x-3,y-3)(x-2,y-3)(x-1,y-3)(x,y-3)(x+1,y-3)(x+2,y-3)(x+3,y-3)(x+4,y-3)(x-4,y-4)(x-3,y-4)(x-2,y-4)(x-1,y-4)(x,y-4)(x+1,y-4)(x+2,y-4)(x+3,y-4)(x+4,y-4)

55.其中,(x,y)为钢筋网片灰度图像的像素点坐标,其对应的高斯值为h(x,y),采用高斯公式进高斯滤波:

[0056][0057]

考虑到标准差σ会影响高斯滤波的运算速度,为进一步提升检测速度,调整标准差σ,9

×

9的高斯核模板适合的最佳标准差σ为1.5,平均一张钢筋网片灰度图像的处理时间减少至1s,能够在尽可能去除噪声的前提下运行速度最快,此时高斯滤波权重矩阵如表3所示。

[0058]

表3.高斯滤波9

×

9高斯核模板对应的权重矩阵

[0059][0060]

步骤五、钢筋网片区域生长

[0061]

计算钢筋网片预处理图像中的所有像素点的梯度幅值及方位角,公式如下:

[0062]

水平方向的图像梯度计算公式如下:

[0063][0064]

矩阵a的y轴方向的图像梯度计算公式如下:

[0065][0066]

钢筋网片预处理图像像素点的梯度幅值:

[0067][0068]

钢筋网片预处理图像像素点的方位角:

[0069][0070]

其中,每个像素点可以得到位置坐标(即(x,y))、尺度(即梯度幅值)及方向(即方位角),遍历钢筋网片预处理图像的所有像素点,依次记录为a1、a2、

…an

,其中,n代表所有像素点的总数目,对所有像素点按照梯度幅值从小到大排序,将排序后的所有像素点重新命名为为k1、k2、

…ki

、

…

、kn,选择梯度幅值最大的像素点作为区域生长的起点,即以kn代表的像素点为中心选取3

×

3网格作为区域生长的起点进行区域生长,将kn代表的像素点与 3

×

3网格内梯度下降最明显且方位角与k

max

的方位角差值在

±

22.5

°

以内的像素点相连,并以该像素点作为新的中心选取3

×

3的网格进行区域生长,重复该过程,直到3

×

3的网格内没有方位角差值在

±

22.5

°

的像素点为止;

[0071]

然后,从k

n-1

开始,以k

n-1

代表的像素点为中心选取3

×

3网格进行区域生长,重复区域生长的过程,直至所有像素点都完成区域生长,从而组成线段;

[0072]

考虑到钢筋网片由横筋和纵筋组成,仅需保留水平线段和竖直线段,本文假设超大型钢筋网片长度方向的钢筋为纵筋,宽度方向的钢筋为横筋,计算步骤五中区域生长完成的所有线段斜率,将斜率为0及无穷大的线段保留,剔除无关线段,设此时剩下的所有线段数目为 m,每条线段所包含的像素点数目依次记录为t1、t2、

…

、ti、

…

tm。

[0073]

步骤六、剔除钢筋横肋

[0074]

钢筋网片预处理图像中钢筋横肋本身也包含大量像素点,会直接影响钢筋网片整

体尺寸检测的精度,考虑到超大型钢筋网片的钢筋直径一般为12-16mm,由步骤二中尺寸转换关系可知其对应的横肋的像素点数目范围(横肋范围一般为6-8mm),设横肋的像素点数目范围的上限为s,将步骤五中钢筋网片预处理图像中ti<s的线段删除(即为钢筋横肋),设剔除钢筋横肋的图像为钢筋网片最终图像。

[0075]

步骤七、计算钢筋网片整体尺寸

[0076]

经过步骤六处理,此时钢筋网片最终图像中仅包含钢筋网片的横筋和纵筋,由于超大型钢筋网片纵筋比横筋尺寸大很多的特点,对于步骤六剔除钢筋横肋后确定的剩余线段,由步骤五确定了每个剩余线段所包含的像素点数目,将剩余线段分为两类——横筋和纵筋,像素点数目决定了钢筋的长度,所有横筋的长度相近,所有纵筋长度相近,长度较长的一类(即像素点数目多的一类)归类为纵筋,长度短的一类(即像素点数目少的一类)归类为横筋。

[0077]

利用步骤二中的尺寸转换关系计算公式,将钢筋网片的纵筋中各个线段包含的像素点数目取平均值,从而转换为钢筋网片的实际长度,同理,将钢筋网片的横筋中各个线段包含的像素点数目取平均值,转换为钢筋网片的实际宽度,保证了钢筋网片尺寸计算的精度,至此,超大型钢筋网片的整体尺寸计算完毕。

[0078]

本实施例中钢筋网片图像采集使用相机参数的具体取值见表4,经过上述的尺寸检测输出结果见表5。

[0079]

表4.钢筋网片图像采集使用相机参数

[0080][0081]

表5.输出结果

[0082][0083]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1