一种基于云平台的模具生产系统的制作方法

1.本发明属于模具生产技术领域,具体是一种基于云平台的模具生产系统。

背景技术:

2.工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.现有的模具生产企业,为了增加企业的生存能力和营业范围,往往具有多种模具产品,而模具的生产离不开原材料,当具有多种模具同时生产时,需要更加注意仓库内原材料的消耗,避免因为原材料不足而影响生产,因此为了解决这个问题,本发明提供了一种基于云平台的模具生产系统。

技术实现要素:

4.为了解决上述方案存在的问题,本发明提供了一种基于云平台的模具生产系统。

5.本发明的目的可以通过以下技术方案实现:

6.一种基于云平台的模具生产系统,包括云端模块、原料模块和服务器;

7.所述云端模块用于汇总显示各个模具的生产信息,设有模具信息图;

8.所述原料模块用于对仓库内的生产原料进行管理,具体方法包括:

9.获取模具信息图,识别同批次生产的模具种类,标记为第一模具,识别第一模具使用的材料,识别具有使用相同材料的第一模具,将对应的材料标记为关联材料;将非关键材料标记为单一材料;分别计算单一材料和关联材料的消耗值;实时获取仓库内剩余的材料量,标记为材料余量,根据各个模具种类的进度计划、单一材料和关联材料的消耗值实时判断材料余量是否满足生产需求。

10.进一步地,云端模块的工作方法包括:

11.获取当前企业具有生产能力的模具种类,根据获得的模具种类绘制模具生产总脉络图;获取当前的模具生产计划,根据获得的模具生产计划生成对应的模具信息图。

12.进一步地,根据获得的模具种类绘制模具生产总脉络图的方法包括:

13.设置模具信息条,并为设置的模具信息条进行编号,识别各个模具信息条中具有相同的单元项,将相同的单元项打上对应模具信息条的编号,将模具信息条进行分布排列,根据各个单元项上标记的编号将各个模具信息条进行连接和合并,整合获得模具生产总脉络图。

14.进一步地,设置模具信息条的方法包括:

15.设置模具标准信息条,获取各个模具种类的生产信息,根据设置的模具标准信息条从获得的生产信息中提取对应的关键信息,将提取的关键信息补充到模具标准信息条中的对应位置上,当补充完成后,获得模具信息条。

16.进一步地,根据获得的模具生产计划生成对应的模具信息图的方法包括:

17.识别模具生产计划中各个模具种类的生产时间节点,根据识别的生产时间节点统计同批次生产的模具种类,基于同批次生产的模具种类和生产时间节点根据模具生产总脉络图生成对应的模具信息图。

18.进一步地,计算关联材料的消耗值的方法包括:

19.将关联材料对应的第一模具标记为第二模具,将第二模具标记为i,其中i=1、2、

……

、n,n为正整数;获取单个第二模具所需要的关联材料量,标记为dli,获取计算时间内的生产数量,将计算时间内的生产数量标记为sli;识别各个第二模具生产位置距离关联材料仓库之间的距离,以及各个第二模具生产位置之间的距离,分别标记为仓库距离和间隔距离,根据第二模具的数量、仓库距离和间隔距离设置附加值,将设置的附加值标记为fz;根据公式计算关联材料的消耗值。

20.与现有技术相比,本发明的有益效果是:通过云端模块和原料模块之间的相互配合,实现对各种模具原料的实时监控,当储存的原料不足时可以及时的发现;同时对于不同种类的模具使用共同原料的情况,实现多生产过程中的关联监控,使得对仓库内原料的判断更加的准确。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

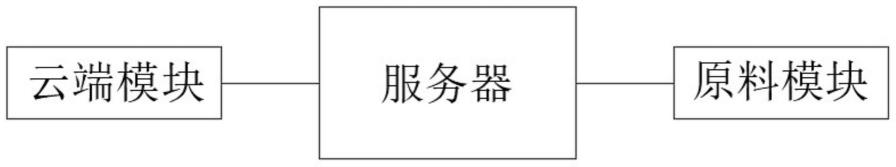

22.图1为本发明原理框图。

具体实施方式

23.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.如图1所示,一种基于云平台的模具生产系统,包括云端模块、原料模块和服务器;

25.所述云端模块用于汇总显示各个模具的生产信息,具体方法包括:

26.获取当前企业具有生产能力的模具种类,相当于企业可以进行生产的模具产品,通过获取其产品信息可以获得对应的模具种类;根据获得的模具种类绘制模具生产总脉络图;获取当前的模具生产计划,根据获得的模具生产计划生成对应的模具信息图。

27.根据获得的模具种类绘制模具生产总脉络图的方法包括:

28.设置模具信息条,并为设置的模具信息条进行编号,识别各个模具信息条中具有相同的单元项,示例性的,具有相同的单元项,两个模具种类所使用的原材料具有相同的;将相同的单元项打上对应模具信息条的编号,将模具信息条进行分布排列,根据各个单元项上标记的编号将各个模具信息条进行连接和合并,整合获得模具生产总脉络图。

29.将模具信息条进行分布排列,可以以某个指定的条件进行分布排列,如以各个模型种类的生产位置为指定条件进行排列,具体的可以根据实际情况采用人工的方式进行调整。

30.根据各个单元项上标记的编号将各个模具信息条进行连接和合并,识别具有编号标记的单元项,将对应相同的单元项进行合并,因为是相同的,进行相应的连线,如多个模具种类都使用到第一原料,则只保留一个第一原料单元项即可,其他的进行连线,完成相应的连接和合并。

31.整合获得模具生产总脉络图,是基于cnn网络或dnn网络建立对应的脉络调整模型,通过人工的方式设置对应的训练集进行训练,通过训练成功后的脉络调整模型对合并连接后的各个模具信息条进行调整,获得模具生产总脉络图,就是调整对应的位置,使其分布的更加合理和美观。

32.设置模具信息条的方法包括:

33.设置模具标准信息条,模具标准信息条是采用人工的方式进行设置的,包含模具生产过程中的必要信息,如模具种类、需要的原料种类、单一模具需要的原料量、生产位置等信息,获取各个模具种类的生产信息,根据设置的模具标准信息条从获得的生产信息中提取对应的关键信息,将提取的关键信息补充到模具标准信息条中的对应位置上,当补充完成后,获得模具信息条。

34.根据设置的模具标准信息条从获得的生产信息中提取对应的关键信息,可以以模具标准信息条中对应的单元项为关键词,单元项即为模具种类、需要的原料种类、单一模具需要的原料量等,根据关键词从生产信息中检索到对应的关键信息,通过现有的数据检索识别技术获得对应的关键信息。

35.根据获得的模具生产计划生成对应的模具信息图的方法包括:

36.识别模具生产计划中各个模具种类的生产时间节点,根据识别的生产时间节点统计同批次生产的模具种类,基于同批次生产的模具种类和生产时间节点根据模具生产总脉络图生成对应的模具信息图。

37.基于同批次生产的模具种类和生产时间节点根据模具生产总脉络图生成对应的模具信息图,即为根据同批次生产的模具种类和生产时间节点进行依次排序,从模具生产总脉络图中识别对应模具种类对应的脉络图,进行相应的提取,按照对应的顺序进行组合为模具信息图。

38.所述原料模块用于对仓库内的生产原料进行管理,具体方法包括:

39.获取模具信息图,识别同批次生产的模具种类,标记为第一模具,识别第一模具使用的材料,识别具有使用相同材料的第一模具,将对应的材料标记为关联材料;将非关键材料标记为单一材料;分别计算单一材料和关联材料的消耗值;实时获取仓库内剩余的材料量,标记为材料余量,根据各个模具种类的进度计划、单一材料和关联材料的消耗值实时判断材料余量是否满足生产需求。

40.计算关联材料的消耗值的方法包括:

41.将关联材料对应的第一模具标记为第二模具,将第二模具标记为i,其中i=1、2、

……

、n,n为正整数;获取单个第二模具所需要的关联材料量,标记为dli,获取计算时间内的生产数量,根据当前企业的实际情况进行获取的,计算时间是通过人工的方式进行设

置的;将计算时间内的生产数量标记为sli;识别各个第二模具生产位置距离关联材料仓库之间的距离,以及各个第二模具生产位置之间的距离,分别标记为仓库距离和间隔距离,根据第二模具的数量、仓库距离和间隔距离设置附加值,将设置的附加值标记为fz;根据公式计算关联材料的消耗值。

42.根据第二模具的数量、仓库距离和间隔距离设置附加值的方法包括:

43.将第二模具的数量、仓库距离和间隔距离转化为特征矢量,基于深度神经网络建立对应的附加分析模型,通过人工的方式设置对应的训练集进行训练,通过训练成功后的附加分析模型对特征矢量进行分析,获得对应的附加值;具体的建立和训练过程为本领域常识。

44.计算单一材料的消耗值的方法为:

45.将单一材料对应的第一模具标记为第三模具,获取单个第三模具所需要的单一材料量,标记为dls,获取计算时间内的生产数量,标记为sls,根据公式qs=dls

×

sls计算消耗值。

46.根据各个模具种类的进度计划、单一材料和关联材料的消耗值实时判断材料余量是否满足生产需求的方法为:通过现有的计算比对方法可以实现实时判断,因此不进行详细叙述。

47.上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者大量数据模拟获得。

48.本发明的工作原理:云端模块用于汇总显示各个模具的生产信息,设有模具信息图;原料模块用于对仓库内的生产原料进行管理,获取模具信息图,识别同批次生产的模具种类,标记为第一模具,识别第一模具使用的材料,识别具有使用相同材料的第一模具,将对应的材料标记为关联材料;将非关键材料标记为单一材料;分别计算单一材料和关联材料的消耗值;实时获取仓库内剩余的材料量,标记为材料余量,根据各个模具种类的进度计划、单一材料和关联材料的消耗值实时判断材料余量是否满足生产需求。

49.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1