一种盾构上跨高压输油管线施工方法与流程

1.本发明涉及隧道施工技术领域,具体来说,涉及一种盾构上跨高压输油管线施工方法。

背景技术:

2.盾构法以其高效、安全等特点广泛应用于地铁隧道施工中。城市中地下管线错综复杂,盾构在掘进过程中时常面临着穿越管线带来的风险。高压输油管线由于其一旦遭受破坏带来的危险系数高,所以一般埋深较深,造成盾构需要上跨管线施工。盾构上跨管线施工与下穿管线施工不同的是,下穿管线时由于地层损失,管线往往产生竖直向下的变形,而且该类管线一般埋深较浅,便于监测;上跨管线施工由于原有的地层被开挖,由于土体的卸载作用,管线往往产生向上的变形,且由于其埋深较大,目前并没有很好的监测方法监测盾构施工中深埋高压输油管线的变形。

3.专利文献1(cn111396063)公开了一种富水砂层盾构近距离上跨既有线下穿污水顶管的施工方法,该方法通过土压控制、盾构推力控制、同步注浆、隧道内压重措施等手段,盾构近距离穿越风险点工程施工难控制问题提供了良好借鉴,但是该方法仅适用于富水砂层中,并没有根据不同地质情况采取不同的施工参数,适用性不够广泛。

4.专利文献2(cn110593883 b)公开了一种间接评估盾构掘进下既有管线安全性态的方法,该方法通过地表沉降监测推导出管线的沉降曲线和内力,从而评估管线的安全性,大大减少了工程中监测工作量以及监测难度。但是该方法并未提出具体的穿越管线施工方法,且未提及管线的位移变形阈值,特别是针对高压输油管线,管线变形破坏是最大风险因素,应该将其重点考虑,针对计算出的管线位移变形与阈值相比较,选择最优的施工参数,既能保证管线的安全性,也可以降低施工成本和节约施工工期。

5.本文提供的背景描述用于总体上呈现本公开的上下文的目的。除非本文另外指示,在该章节中描述的资料不是该申请的权利要求的现有技术并且不要通过包括在该章节内来承认其成为现有技术。

技术实现要素:

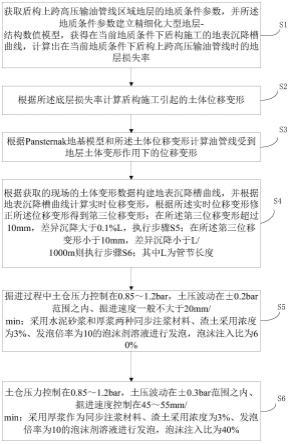

6.针对相关技术中的上述技术问题,本发明提出了一种盾构上跨高压输油管线施工方法,其包括如下步骤:

7.s1,获取盾构上跨高压输油管线区域地层的地质条件参数,并所述地质条件参数建立精细化大型地层-结构数值模型,获得在当前地质条件下盾构施工的地表沉降槽曲线,计算出在当前地质条件下盾构上跨高压输油管线时的地层损失率;

8.s2,根据所述底层损失率计算盾构施工引起的土体位移变形;

9.s3,根据pansternak地基模型和所述土体位移变形计算油管线受到地层土体变形作用下的位移变形;

10.s4,根据获取的现场的土体变形数据构建地表沉降槽曲线,并根据地表沉降槽曲

线计算实时位移变形,根据所述实时位移变形修正所述位移变形得到第三位移变形;在所述第三位移变形超过10mm,差异沉降大于0.1%l,执行步骤s5;在所述第三位移变形小于10mm,差异沉降小于l/1000m则执行步骤s6;其中l为管节长度;

11.s5,掘进过程中土仓压力控制在0.85~1.2bar,土压波动在

±

0.2bar范围之内、掘进速度一般不大于20mm/min;采用水泥砂浆和厚浆两种同步注浆材料、渣土采用浓度为3%、发泡倍率为10的泡沫剂溶液进行发泡,泡沫注入比为60%;

12.s6,土仓压力控制在0.85~1.2bar,土压波动在

±

0.3bar范围之内、掘进速度控制在45~55mm/min;采用厚浆作为同步注浆材料、渣土采用浓度为3%、发泡倍率为10的泡沫剂溶液进行发泡,泡沫注入比为40%。

13.具体的,所述步骤s4中的获取的现场的土体变形数据为:自动化地表土体变形监测元器件沿着管线方向布置,并沿着盾构掘进方向布置3排监测元器件,每排元器件距离10m,1排布置7个,7个监测元器件中第4个放置在两条盾构隧道的中心轴线处,然后其余6个元器件依次向两边排开,每个元器件距离5m。

14.具体的,所述水泥砂浆和厚浆两种同步注浆材料的配比为:水泥:100kg、粉煤灰:350kg、膨润土:80kg、砂:820kg、水:346kg。

15.具体的,所述厚浆的配比为:消石灰:100kg、粉煤灰:400kg、膨润土:50kg、砂:800kg、水:317kg。

16.具体的,所述步骤s5、s6均包括:盾构通过后向衬砌背后进行二次注浆,二次压浆是弥补同步注浆不足,浆液的凝胶时间调整至1~4min。

17.具体的,所述步骤s5中的采用水泥砂浆和厚浆两种同步注浆材料具体的注浆过程为:实际的压注量为每环管片理论建筑空隙的130%~180%,即每推进一环同步注浆量为4.0~4.5m3;泵送出口处的压力控制在0.3mpa。

18.具体的,所述步骤s6中的采用厚浆作为同步注浆材料具体的注浆过程为:实际的压注量为每环管片理论建筑空隙的130%~180%,即每推进一环同步注浆量为4.03~5.58m3。泵送出口处的压力控制在0.3mpa。

19.具体的,步骤s5及s6均包括:控制盾构姿态,确保盾尾间隙均匀,确保盾构推进轴线与设计轴线相吻合,盾尾四周间隙均匀;通过加大盾尾油脂压注量来防止浆液通过盾尾流失;掘进过程中发现盾构机偏差时应逐渐调整。

20.具体的,步骤s1具体为:对盾构上跨高压输油管线区域的土体进行钻探取样,并进行室内试验,获取盾构上跨高压输油管线区域地层的地质条件参数;然后,基于fem和dem软件建立精细化大型地层-结构数值模型,获得在当前地质条件下盾构施工的地表沉降槽曲线,由此计算出在当前地质条件下盾构上跨高压输油管线时的地层损失率。

21.具体的,步骤s3具体为:将高压输油管线看成pasternak地基模型上的无限长梁,将地层土体的位移看成施加在输油管线上的分布荷载q(x),计算方法如式(2)所示:

[0022][0023]

式中:g为土体剪切系数;k为地基弹性系数,其中s(x)为土体位移变形;

[0024]

最后,联立式(3)的pasternak弹性地基梁的控制方程与式(2),得到输油管线受到地层土体变形作用下的位移变形w(x):

[0025][0026]

式中:b为弹性地基梁的宽度;ei为梁的抗弯刚度;w(x)为管线变形量。

[0027]

本发明通过fem和dem软件建立精细化大型地层-结构数值模型计算出当前地质条件下的地层损失率,进而计算出盾构施工引起的土体位移变形,将地层土体的位移看成施加在输油管线上的分布荷载,并将高压输油管线看成pasternak地基模型上的无限长梁计算出分布荷载,再联立pasternak弹性地基梁的控制方程,最后通过matlab软件即可得到输油管线的位移变形。通过高压输油管线特点分析,确定管线位移变形阈值为差异沉降应控制在δ≤l/1000m,管线允许位移≤10mm。此时在施工前可以初步拟定是否需要采用偏保守的施工方案。进一步地,通过布设自动化地表土体变形监测元器件,实时获得地表沉降曲线槽,进而反算出实时的地层损失率,代入管线变形计算公式中获得实时管线变形,从而实时调整施工方案。当计算出在当前地质条件、管线参数、盾构隧道设计参数情况下管线的位移变形大于阈值时,则采用偏保守的施工方法,加大浆液和渣土改良剂的使用,并降低盾构掘进速度;当计算出在当前地质条件、管线参数、盾构隧道设计参数情况下管线的位移变形小于阈值时,则调整施工参数,改变同步注浆配比,减小水泥和渣土改良剂的使用量,并提高盾构掘进速度,降低了施工成本又节约了施工工期,具有较好的应用前景。

附图说明

[0028]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0029]

图1是本发明实施例提供的一种盾构上跨高压输油管线施工方法的流程图;

[0030]

图2是本发明实施例提供的盾构施工地面沉降监测示意图;其中:1、盾构隧道;2、既有高压输油管线;3、地面土体变形监测元器件;4、gprs远程无线传输模块与太阳能/蓄电池协调供电模块;5、地层。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

参考图1,本实施例公开了一种盾构上跨高压输油管线施工方法,其包括如下步骤:

[0033]

s1,获取盾构上跨高压输油管线区域地层的地质条件参数,并所述地质条件参数建立精细化大型地层-结构数值模型,获得在当前地质条件下盾构施工的地表沉降槽曲线,计算出在当前地质条件下盾构上跨高压输油管线时的地层损失率;

[0034]

具体的,本实施例可以通过对盾构上跨高压输油管线区域的土体进行钻探取样,并进行室内试验,获取盾构上跨高压输油管线区域地层的地质条件参数。

[0035]

然后,基于fem和dem软件建立精细化大型地层-结构数值模型,获得在当前地质条件下盾构施工的地表沉降槽曲线,由此计算出在当前地质条件下盾构上跨高压输油管线时的地层损失率。具体的,关于地层损失率的计算是本领域已知的方式,例如现有文献3:沈培良,张海波,殷宗泽.上海地区地铁隧道盾构施工地面沉降分析[j].河海大学学报(自然科学版),2003(05):556-559。

[0036]

s2,根据所述底层损失率计算盾构施工引起的土体位移变形;

[0037]

计算由于盾构施工引起的土体位移变形。式(1)给出了土体位移变形的计算公式:

[0038][0039]

式中:ε为地层损失率;r为盾构隧道半径,一般取3.1m;x为到隧道中心线的水平距离;z为到地表的垂直距离;m=1/(1-2v),其中v为泊松比;δ为椭圆变形参数;h为盾构隧道轴线埋深。

[0040]

s3,根据pansternak地基模型和所述土体位移变形计算油管线受到地层土体变形作用下的位移变形;

[0041]

将高压输油管线看成pasternak地基模型上的无限长梁,将地层土体的位移看成施加在输油管线上的分布荷载q(x),计算方法如式(2)所示:

[0042][0043]

式中:g为土体剪切系数;k为地基弹性系数。

[0044]

最后,联立pasternak弹性地基梁的控制方程(见式3),式(2)与式3联立后,通过matlab软件即可得到输油管线受到地层土体变形作用下的位移变形w(x)。

[0045][0046]

式中:b为弹性地基梁的宽度;ei为梁的抗弯刚度;w(x)为管线变形量。

[0047]

s4,根据获取的现场的土体变形数据构建地表沉降槽曲线,并根据地表沉降槽曲线计算实时位移变形,根据所述实时位移变形修正所述位移变形得到第三位移变形;在所述第三位移变形超过10mm,差异沉降大于0.1%l,执行步骤s5;在所述第三位移变形小于10mm,差异沉降小于l/1000m则执行步骤s6;其中l为管节长度;

[0048]

首先选取地质条件类似的试验段进行试掘进,在试验段施工时,做好施工参数总结与记录,以保证盾构下穿输油管道重要风险源施工质量及盾构施工对周边自然环境的造成的影响最小化。对每日的掘进参数(包括注浆量、注浆压力、推进速度及推力等)及监控量测数据进行统计、认真分析,总结好盾构试跨越段施工掘进经验,进一步优化盾构施工参数。

[0049]

gb50911—2013《城市轨道交通工程监测技术规范》第9.3.3条规定:当无地方工程经验时,对风险等级较低无特殊要求的地下燃气管道(管径100~400mm)其沉降累计控制值为10~30mm,变化速率为2mm/d,差异沉降为0.3%l(l为管节长度)。对于高压管线来说,其

压力和管径一般都超出此范围,因此本条规定并不能完全作为高压管线的沉降标准。经过对高压输油管线的分析,目前要求必须采用高等级无缝钢管,考虑到油易燃易爆等特性,一旦发生泄漏对周围环境危害极大,从经济性及安全性考虑,确定差异沉降应控制在δ≤0.1%l,管线允许位移≤10mm。但对高压输油管线位移变形的控制标准。

[0050]

因此,本实施例根据实际的施工过程的需要设置管线位移变形和差异沉降,并根据不同的管线位移变形和差异沉降采取不同的施工方式,其中步骤s5为偏保守的施工方法。

[0051]

参考图2,做好地表沉降或隆起监测。自动化地表土体变形监测元器件沿着管线方向布置,并沿着盾构掘进方向布置3排监测元器件,每排元器件距离10m,1排布置7个,7个监测元器件中第4个放置在两条盾构隧道的中心轴线处,然后其余6个元器件依次向两边排开,每个元器件距离5m。监测元器件实时将土体变形情况通过gprs远程无线传输模块传送至施工监控室,从而获取盾构上跨输油管路地面土体实时变形情况。

[0052]

具体的,管线的变形并不是各处变形都一样的,根据计算出的各个位置的管线变形,比如a点的变形减去b点的变形除以ab点的距离就是差异沉降。

[0053]

本实施例监测土体实时变形的目的有两个,首先地表沉降可以反映盾构掌子面的稳定性,规范要求盾构施工地表沉降要小于30mm,如果大于这个数值,则需要调整土仓压力,加强同步注浆,并进行二次注浆,以控制地表沉降,避免发生地表塌陷等事故,影响地表的交通,甚至影响盾构上方附近建构筑物的安全;另一方面,可以实时获得地表沉降槽曲线,从而反算出地层损失率,最后修正前面计算的管线变形值,从而实时调整施工方案,在保证管线的安全前提下获得最高的施工效率。

[0054]

具体的,本实施例施工之前先计算出管线变形(即w(x)),但是在施工是会根据地表沉降监测的数据进行实时修正,因为之前计算的地层损失率是通过数值软件计算出的,虽然一般来讲计算结果比较精确,但还是可能出现偏差,布置的传感器可以实时获得土体的沉降槽,从而计算出地层损失率,进而修正之前计算的管线变形值,最后进行一定的施工调整。

[0055]

具体的,本实施例的根据获取的现场的土体变形数据构建地表沉降槽曲线,并根据地表沉降槽曲线计算实时位移变形,根据所述实时位移变形修正所述位移变形得到第三位移变形;具体为:在获取的现场的土体变形数据表现为无变形则使用所述位移变形为第三位移变形,在获取的现场的的土体变形数据构建地表沉降槽曲线,并根据地表沉降槽曲线计算的实时位移变形大于或小于所述位移变形时,则使用所述实时位移变形作为第三位移变形。

[0056]

具体的,本实施例在施工过程中,不断根据获取的现场的土体变形数据构建地表沉降槽曲线,并根据地表沉降槽曲线计算实时位移变形,根据所述实时位移变形修正所述位移变形得到第三位移变形,并执行步骤s4的判断,循环执行步骤s4-s6,直至施工完成。

[0057]

s5,掘进过程中土仓压力控制在0.85~1.2bar,土压波动在

±

0.2bar范围之内、掘进速度一般不大于20mm/min;采用水泥砂浆和厚浆两种同步注浆材料、渣土采用浓度为3%、发泡倍率为10的泡沫剂溶液进行发泡,泡沫注入比为60%;

[0058]

具体的,步骤s5包括:

[0059]

s51、掘进过程中要严格保持掘进面的土压稳定,土仓压力控制在0.85~1.2bar,

土压波动在

±

0.2bar范围之内。土压的控制与地面土体变形监测值密切配合,如地面监测发现刀盘前的地面总是隆起超过预警值,这时候应适当降低土压,相反应提高土压,土压地面监测形成一个良好的反馈通道。具体的,土仓压力可以通过对盾构机的参数进行控制来进行调节,如果需要提高土仓压力,可以考虑提高千斤顶推力和刀盘转速,降低螺旋输送机的转速;而需要降低土仓压力时采用相反的操作。

[0060]

s52、每一环的理论出土量=π/4

×

d^2

×

l=39.4m3;实际出土量根据前20环现场实量,出土量预估在41~45m3,在盾构穿越管道期间,严格控制出土量,确保土仓压力以稳定开挖面来控制地表沉降,严禁超挖。

[0061]

s53、控制盾构掘进速度,严禁盾构停机,在盾构上跨管线前与产权、上级主管等部门做好沟通,选择合理时间进行跨越施工。同步注浆过程中,如果盾构掘进速度过快,浆液不能达到及时有效地固结和稳定管片,为确保管片脱出盾尾时形成的空隙量与注浆量平衡,尽量避免注入的浆液被水稀释而降低浆液性能,掘进速度一般不大于20mm/min。

[0062]

s54、采用水泥砂浆和厚浆两种同步注浆材料。实际的压注量为每环管片理论建筑空隙的130%~180%,即每推进一环同步注浆量为4.0~4.5m3。泵送出口处的压力一般控制在0.3mpa左右,同步注浆配比如下表1所示:

[0063]

表1,水泥砂浆和厚浆配比

[0064][0065]

s55、及时做好二次注浆。盾构通过后及时向衬砌背后进行二次注浆,二次压浆是弥补同步注浆不足,浆液的凝胶时间调整至1~4min。二次注浆浆液采用双液浆,二次注浆的配比如下表2所示。

[0066]

表2,双液浆配比

[0067]

浆液名称水玻璃水灰比稳定剂减水剂a、b液混合体积比双液浆35be

°

0.8~1.02%~6%0~1.5%1:1

[0068]

s56、控制好盾构姿态,确保盾尾间隙均匀。确保盾构推进轴线与设计轴线相吻合,盾尾四周间隙均匀。另外通过加大盾尾油脂压注量来防止浆液通过盾尾流失。同时采用性能较好的盾尾油脂。掘进过程中发现盾构机偏差时应逐渐调整,严禁猛烈纠正。在实际控制时,可根据导向系统显示屏上自动测量系统测得值与设计线路的差值来调整,即调整图标头部与尾部尽可能靠近坐标原点。

[0069]

s57、盾构上跨输油管道过程中,安排专人24小时在输油管道影响范围进行巡视警戒,一旦发现地面基础有明显沉降和掘进参数异常情况立即向上级领导和产权单位汇报,对管道进行现场警戒。

[0070]

s58、对渣土进行改良,使渣土具有良好的流塑性、合适的稠度、较低的透水性和较小的摩阻力。采用浓度为3%、发泡倍率为10的泡沫剂溶液进行发泡,泡沫注入比为60%,可以有效降低盾构施工对土体的扰动,减小结泥饼风险。在盾构上跨管线期间对每环渣土进

行坍落度试验,保证坍落度的值介于10-16cm。

[0071]

s6,土仓压力控制在0.85~1.2bar,土压波动在

±

0.3bar范围之内、掘进速度控制在45~55mm/min;采用厚浆作为同步注浆材料、渣土采用浓度为3%、发泡倍率为10的泡沫剂溶液进行发泡,泡沫注入比为40%;

[0072]

当计算出在当前地质条件、管线参数、盾构隧道设计参数情况下管线的位移变形小于10mm,差异沉降应控制小于l/1000m,那么将调整施工参数,进而节约成本、缩短工期。下面仅介绍与上方法不同之处,未介绍之处与上述方法相同。

[0073]

s61、掘进过程中要严格保持掘进面的土压稳定,土仓压力控制在0.85~1.2bar,土压波动在

±

0.3bar范围之内。

[0074]

s62、控制盾构掘进速度,严禁盾构停机,在盾构上跨管线前与产权、上级主管等部门做好沟通,选择合理时间进行跨越施工,掘进速度控制在45~55mm/min,相较于上面,在地质情况较好,计算中管线变形满足要求的前提下,可以适当提高盾构掘进速度。

[0075]

s63、采用厚浆作为同步注浆材料。实际的压注量为每环管片理论建筑空隙的130%~180%,即每推进一环同步注浆量为4.03~5.58m3。泵送出口处的压力一般控制在0.3mpa左右,同步注浆配比如下表3所示:

[0076]

表3,厚浆配比

[0077][0078]

相比于上面的方法,在该情况下可以降低水泥的使用,从而降低盾构施工的成本,在地质情况较好的前提下,改变同步注浆材料的配比对管线的影响较小。

[0079]

s64、对渣土进行改良,使渣土具有良好的流塑性、合适的稠度、较低的透水性和较小的摩阻力。采用浓度为3%、发泡倍率为10的泡沫剂溶液进行发泡,泡沫注入比为40%。在盾构上跨管线期间对每环渣土进行坍落度试验,保证坍落度的值介于8~14cm。

[0080]

本实施例通过fem和dem软件建立精细化大型地层-结构数值模型计算出当前地质条件下的地层损失率,进而计算出盾构施工引起的土体位移变形,将地层土体的位移看成施加在输油管线上的分布荷载,并将高压输油管线看成pasternak地基模型上的无限长梁计算出分布荷载,再联立pasternak弹性地基梁的控制方程,最后通过matlab软件即可得到输油管线的位移变形。通过高压输油管线特点分析,确定管线位移变形阈值为差异沉降应控制在δ≤l/1000m,管线允许位移≤10mm。此时在施工前可以初步拟定是否需要采用偏保守的施工方案。进一步地,通过布设自动化地表土体变形监测元器件,实时获得地表沉降曲线槽,进而反算出实时的地层损失率,代入管线变形计算公式中获得实时管线变形,从而实时调整施工方案。当计算出在当前地质条件、管线参数、盾构隧道设计参数情况下管线的位移变形大于阈值时,则采用偏保守的施工方法,加大浆液和渣土改良剂的使用,并降低盾构掘进速度;当计算出在当前地质条件、管线参数、盾构隧道设计参数情况下管线的位移变形小于阈值时,则调整施工参数,改变同步注浆配比,减小水泥和渣土改良剂的使用量,并提

高盾构掘进速度,降低了施工成本又节约了施工工期,具有较好的应用前景。

[0081]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1