一种纸面石膏板高精度切断用切断长度调控方法与流程

1.本发明涉及石膏板切断技术领域,具体涉及一种纸面石膏板高精度切断用切断长度调控方法。

背景技术:

2.开展纸面石膏板智能生产过程无人化自动化技术研究,符合工业4.0战略和中国制造2025行动纲领的具体要求。通过对生产现场的生产工艺和控制方式的全面采集和深度分析,发现导致生产瓶颈和产品缺陷的深层次原因,不断提高生产效率和石膏板的产品品质。基于现场数据采集开展综合分析,提高石膏板的生产控制水平,减少现场操作人员,降低人员对生产的干预,降低企业运营成本,能有效节约资源和能源,具有深远现实意义。

3.切断机是石膏板生产线关键设备,其作用是将连续成型的石膏板湿板切断分组,切断精度与后续生产有着密切关系,因此,提高切断机切断精度及稳定性,是石膏板生产线连续生产的保障,也是提高生产投入产出率的较关键因素。现有技术中,对整个切断过程进行均采用统一形式运行布局和单一切刀速度设定,导致切断过程只能适配单一尺寸类型的纸面石膏板,适应性差,需要停止切断过程,然后进行硬件调整,比如切刀尺寸更改等,相当麻烦,不利于稳定生产,不适合于大型纸面石膏板生产线的生产需求。

技术实现要素:

4.本发明的目的在于提供一种纸面石膏板高精度切断用切断长度调控方法,以解决现有技术中切断长度调控适应性差的技术问题。

5.为解决上述技术问题,本发明具体提供下述技术方案:

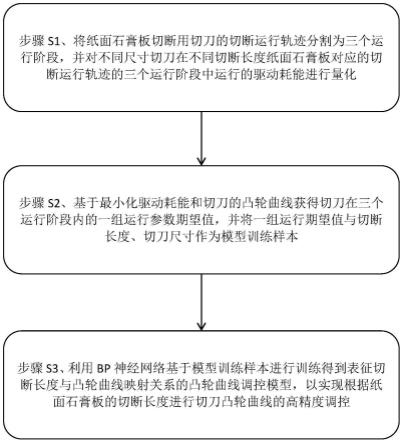

6.一种纸面石膏板高精度切断用切断长度调控方法,包括以下步骤:

7.步骤s1、将纸面石膏板切断用切刀的切断运行轨迹分割为三个运行阶段,并对不同尺寸切刀在不同切断长度纸面石膏板对应的切断运行轨迹的三个运行阶段中运行的驱动耗能进行量化;

8.步骤s2、基于最小化驱动耗能和切刀的凸轮曲线获得切刀在三个运行阶段内的一组运行参数期望值,并将一组运行期望值与切断长度、切刀尺寸作为模型训练样本;

9.步骤s3、利用bp神经网络基于模型训练样本进行训练得到表征切断长度与凸轮曲线映射关系的凸轮曲线调控模型,以实现根据纸面石膏板的切断长度进行切刀凸轮曲线的高精度调控。

10.作为本发明的一种优选方案,所述将纸面石膏板切断用切刀的切断运行轨迹分割为三个运行阶段,包括:

11.将切刀的剪切圆周作为切刀的切断运行轨迹,并在切断运行轨迹上设置停止点、剪切点、开始同步点和结束同步点,其中,

12.所述停止点和剪切点位于轨迹轮廓的同一圆周直径轴的两端处,所述开始同步点和结束同步点对称位于剪切点的两侧处;

13.所述停止点到开始同步点间的轨迹轮廓设置为加速段,将开始同步点到结束同步点间的轨迹轮廓设置为同步段,以及将结束同步点到停止点间的轨迹轮廓设置为减速段,以实现通过加速段、同步段和减速段调控纸面石膏板的切断长度。

14.作为本发明的一种优选方案,所述对不同尺寸切刀在不同切断长度纸面石膏板对应的切断运行轨迹的三个运行阶段中运行的驱动耗能进行量化,包括:

15.计算每个切断长度的纸面石膏板所花费的切断时长,所述切断时长的计算公式为:

[0016][0017]

式中,t

c,i

为第i个切断长度所花费的切断时长,l

c,i

为第i个切断长度,vc为纸面石膏板的生产线传送速度;

[0018]

将每个切断长度所花费的切断时长依次作为每个尺寸切刀切断运行轨迹的轨迹时长,并将每个尺寸切刀的每个轨迹时长进行等分分割得到一组轨迹时序{t

k,i,j

|j∈[1,n],k∈[1,m]},n为轨迹时序总数量,m为切刀尺寸总数量,t

k,i,j

为第k个尺寸切刀中第i个轨迹时长的第j个轨迹时序;

[0019]

为每个尺寸切刀的每个轨迹时序处设定运行速度期望值{v

k,i,j

|i∈[1,n]},位置期望值{y

k,i,j

|i∈[1,n]}和加速度期望值{a

k,i,j

|i∈[1,n]},利用速度期望值和加速度期望值在轨迹时序上的相似度衡量出每个尺寸切刀的切断运行轨迹的三个运行阶段中运行的驱动耗能,所述驱动耗能的量化公式为:

[0020][0021]

式中,p

k,i

为第k个尺寸切刀中第i个轨迹时长的驱动耗能,v

k,i,j+1

、v

k,i,j

分别为第k个尺寸切刀中第i个轨迹时长的第j+1个轨迹时序处的运行速度、第j个轨迹时序处的运行速度,a

k,i,j+1

、a

k,i,j

分别为第k个尺寸切刀中第i个轨迹时长的第j+1个轨迹时序处的运行速度、第j个轨迹时序处的运行速度,y

k,i,j

为第k个尺寸切刀中第i个轨迹时长的第j+1个轨迹时序处的运行位置,i,j,k均为计量常数。

[0022]

作为本发明的一种优选方案,所述基于最小化驱动耗能和切刀的凸轮曲线获得切刀在三个运行阶段内的一组运行参数期望值,包括:

[0023]

将每个尺寸切刀的每个轨迹时序处的运行速度期望值进行积分求和与每个尺寸切刀的切断运行轨迹长度相等作为最小化驱动耗能的第一约束条件,所述第一约束条件的函数表达式为:

[0024][0025]

式中,l

q,k

为第k个尺寸切刀的剪切圆周长,所述切断运行轨迹长度与剪切圆周长相等;

[0026]

构建每个尺寸切刀的每个切断运行轨迹的凸轮曲线作为最小化驱动耗能的第二

约束条件,所述第二约束条件的函数表达式为:

[0027]yk,i,j

=a0+a1x

k,i,j

+a2x

k,i,j2

+a3x

k,i,j3

+a4x

k,i,j4

+a5x

k,i,j5

;

[0028]

式中,a0、a1、a2、a3、a4、a5分别为凸轮曲线的拟合系数,x

k,i,j

、x

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j、j-1个轨迹时序处对应于生产线传送轴的运行位置,t

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j-1个轨迹时序;

[0029]

基于第一约束条件和第二约束条件对最小化驱动耗能进行求解得到每个尺寸切刀的每个轨迹时序处的运行速度期望值,位置期望值和加速度期望值。

[0030]

作为本发明的一种优选方案,所述将一组运行期望值与切断长度、切刀尺寸作为模型训练样本,包括:

[0031]

将每个尺寸切刀的轨迹时序、剪切圆周长、切断长度作为样本特征数据,将每个尺寸切刀的轨迹时序处的运行速度期望值,位置期望值和加速度期望值作为样本标签数据;

[0032]

将样本特征数据和样本标签数据组合作为模型训练样本。

[0033]

作为本发明的一种优选方案,所述利用bp神经网络基于模型训练样本进行训练得到表征切断长度与凸轮曲线映射关系的凸轮曲线调控模型,包括:

[0034]

将模型训练样本中的样本特征数据作为bp神经网络的输入数据,将模型训练样本中样本标签数据作为bp神经网络的输出数据,利用bp神经网络在所述输入数据和输出数据上进行卷积训练得到所述凸轮曲线调控模型,所述凸轮曲线调控模型的模型表达式为:

[0035]

[y,v,a]=bp(lq,lc,t);

[0036]

式中,y,v,a分别为运行速度期望值,位置期望值和加速度期望值的表达式标识符,lq,lc,t分别为剪切圆周长、切断长度、轨迹时序的表达式标识符。

[0037]

作为本发明的一种优选方案,所述构建每个尺寸切刀的每个切断运行轨迹的凸轮曲线,包括:

[0038]

将每个尺寸切刀的切断运行轨迹中加速段分为三个曲线阶段,将同步段分为两个曲线阶段,以及利用五次多项式得到每个尺寸切刀的凸轮曲线,所述每个尺寸切刀的凸轮曲线的函数表达式为:

[0039]yk,i,j

=a0+a1x

k,i,j

+a2x

k,i,j2

+a3x

k,i,j3

+a4x

k,i,j4

+a5x

k,i,j5

;

[0040]

式中,a0、a1、a2、a3、a4、a5分别为凸轮曲线的拟合系数,x

k,i,j

、x

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j、j-1个轨迹时序处对应于生产线传送轴的运行位置,t

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j-1个轨迹时序;

[0041]

利用每个尺寸切刀的凸轮曲线依次得到速度函数和加速度函数,所述速度函数的函数表达式为:

[0042]vk,i,j

=a1+2a2x

k,i,j

+3a3x

k,i,j2

+4a4x

k,i,j3

+5a5x

k,i,j4

;

[0043]

所述加速度函数的函数表达式为:

[0044]ak,i,j

=2a2+6a3x

k,i,j

+12a4x

k,i,j2

+20a5x

k,i,j3

;

[0045]

对每个尺寸切刀的凸轮曲线进行归一化处理得到边界条件,利用边界调节求解出a0、a1、a2、a3、a4、a5以确定出每个尺寸切刀的凸轮曲线的函数表达式。

[0046]

作为本发明的一种优选方案,所述同步段内切刀的运行速度与纸面石膏板的生产

线传送速度相同。

[0047]

作为本发明的一种优选方案,所述切断长度和剪切圆周长在运算前进行归一化处理,以消除量纲误差。

[0048]

作为本发明的一种优选方案,所述根据纸面石膏板的切断长度进行切刀凸轮曲线的高精度调控,包括:

[0049]

计算待调控的切断长度的纸面石膏板所花费的切断时长作为切刀的轨迹时长,将轨迹时长进行等分分割得到一组轨迹时序;

[0050]

将待调控的切断长度、切刀的剪切圆周周长以及轨迹时序输入至凸轮曲线调控模型,得到每个轨迹时序处的运行速度期望值,位置期望值和加速度期望值;

[0051]

根据每个轨迹时序处的运行速度期望值,位置期望值和加速度期望值控制切刀的运行,将纸面石膏板的切断长度调控为待调控的切断长度。

[0052]

本发明与现有技术相比较具有如下有益效果:

[0053]

本发明利用驱动耗能最小化优化的方法获取构建模型的数据样本,并在数据样本的基础上训练出凸轮曲线调控模型,将凸轮曲线调控模型直接应用于纸面石膏板切断长度的调控,避免调控过程中复杂的计算量,降低人力工作量,利用模型进行运算,提高了调控的精度和效率。

附图说明

[0054]

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

[0055]

图1为本发明实施例提供的纸面石膏板高精度切断用切断长度调控方法流程图;

[0056]

图2为本发明实施例提供的凸轮曲线的分段示意图;

[0057]

图3为本发明实施例提供的凸轮曲线的归一化示意图。

具体实施方式

[0058]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

如图1所示,本发明提供了一种纸面石膏板高精度切断用切断长度调控方法,包括以下步骤:

[0060]

步骤s1、将纸面石膏板切断用切刀的切断运行轨迹分割为三个运行阶段,并对不同尺寸切刀在不同切断长度纸面石膏板对应的切断运行轨迹的三个运行阶段中运行的驱动耗能进行量化;

[0061]

将纸面石膏板切断用切刀的切断运行轨迹分割为三个运行阶段,包括:

[0062]

将切刀的剪切圆周作为切刀的切断运行轨迹,并在切断运行轨迹上设置停止点、剪切点、开始同步点和结束同步点,其中,

[0063]

停止点和剪切点位于轨迹轮廓的同一圆周直径轴的两端处,开始同步点和结束同步点对称位于剪切点的两侧处;

[0064]

停止点到开始同步点间的轨迹轮廓设置为加速段,将开始同步点到结束同步点间的轨迹轮廓设置为同步段,以及将结束同步点到停止点间的轨迹轮廓设置为减速段,以实现通过加速段、同步段和减速段调控纸面石膏板的切断长度。

[0065]

对不同尺寸切刀在不同切断长度纸面石膏板对应的切断运行轨迹的三个运行阶段中运行的驱动耗能进行量化,包括:

[0066]

计算每个切断长度的纸面石膏板所花费的切断时长,切断时长的计算公式为:

[0067][0068]

式中,t

c,i

为第i个切断长度所花费的切断时长,l

c,i

为第i个切断长度,vc为纸面石膏板的生产线传送速度;

[0069]

将每个切断长度所花费的切断时长依次作为每个尺寸切刀切断运行轨迹的轨迹时长,并将每个尺寸切刀的每个轨迹时长进行等分分割得到一组轨迹时序{t

k,i,j

|j∈[1,n],k∈[1,m]},n为轨迹时序总数量,m为切刀尺寸总数量,t

k,i,j

为第k个尺寸切刀中第i个轨迹时长的第j个轨迹时序;

[0070]

为每个尺寸切刀的每个轨迹时序处设定运行速度期望值{v

k,i,j

|i∈[1,n]},位置期望值{y

k,i,j

|i∈[1,n]}和加速度期望值{a

k,i,j

|i∈[1,n]},利用速度期望值和加速度期望值在轨迹时序上的相似度衡量出每个尺寸切刀的切断运行轨迹的三个运行阶段中运行的驱动耗能,驱动耗能的量化公式为:

[0071][0072]

式中,p

k,i

为第k个尺寸切刀中第i个轨迹时长的驱动耗能,v

k,i,j+1

、v

k,i,j

分别为第k个尺寸切刀中第i个轨迹时长的第j+1个轨迹时序处的运行速度、第j个轨迹时序处的运行速度,a

k,i,j+1

、a

k,i,j

分别为第k个尺寸切刀中第i个轨迹时长的第j+1个轨迹时序处的运行速度、第j个轨迹时序处的运行速度,y

k,i,j

为第k个尺寸切刀中第i个轨迹时长的第j+1个轨迹时序处的运行位置,i,j,k均为计量常数。

[0073]

依次计算相邻时序间运行速度和加速度的相似度总和,相似度利用欧式距离进行衡量,其中,相邻时序间运行速度和加速度的欧氏距离越小,则相邻时序间运行速度和加速度的相似度越高,表明在相邻时序间对运行速度和加速度调整量越低,即运行速度和加速度调整造成的驱动耗能也越低,因此最小化驱动耗能,是保证相邻时序间运行速度和加速度的相似度总和最高,调整量总和最低,保证了相邻时序间的速度和加速度调节的平滑性最高,不会出现刀刃的剧烈震荡,造成切断震荡降低纸面石膏板切断面的平整性,最终影响切断精度,因此本实施例利用最小化驱动耗能来获取数据样本,可保证后续根据该数据样本训练出的凸轮曲线调控模型输出的凸轮曲线具有保证驱动耗能低,相邻时序间的速度和加速度调节的平滑性高的优点。

[0074]

步骤s2、基于最小化驱动耗能和切刀的凸轮曲线获得切刀在三个运行阶段内的一

组运行参数期望值,并将一组运行期望值与切断长度、切刀尺寸作为模型训练样本;

[0075]

基于最小化驱动耗能和切刀的凸轮曲线获得切刀在三个运行阶段内的一组运行参数期望值,包括:

[0076]

将每个尺寸切刀的每个轨迹时序处的运行速度期望值进行积分求和与每个尺寸切刀的切断运行轨迹长度相等作为最小化驱动耗能的第一约束条件,第一约束条件的函数表达式为:

[0077][0078]

式中,l

q,k

为第k个尺寸切刀的剪切圆周长,切断运行轨迹长度与剪切圆周长相等;

[0079]

构建每个尺寸切刀的每个切断运行轨迹的凸轮曲线作为最小化驱动耗能的第二约束条件,第二约束条件的函数表达式为:

[0080]yk,i,j

=a0+a1x

k,i,j

+a2x

k,i,j2

+a3x

k,i,j3

+a4x

k,i,j4

+a5x

k,i,j5

;

[0081]

式中,a0、a1、a2、a3、a4、a5分别为凸轮曲线的拟合系数,x

k,i,j

、x

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j、j-1个轨迹时序处对应于生产线传送轴的运行位置,t

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j-1个轨迹时序;

[0082]

基于第一约束条件和第二约束条件对最小化驱动耗能进行求解得到每个尺寸切刀的每个轨迹时序处的运行速度期望值,位置期望值和加速度期望值。

[0083]

将一组运行期望值与切断长度、切刀尺寸作为模型训练样本,包括:

[0084]

将每个尺寸切刀的轨迹时序、剪切圆周长、切断长度作为样本特征数据,将每个尺寸切刀的轨迹时序处的运行速度期望值,位置期望值和加速度期望值作为样本标签数据;

[0085]

将样本特征数据和样本标签数据组合作为模型训练样本。

[0086]

构建每个尺寸切刀的每个切断运行轨迹的凸轮曲线,包括:

[0087]

将每个尺寸切刀的切断运行轨迹中加速段分为三个曲线阶段,将同步段分为两个曲线阶段,以及利用五次多项式得到每个尺寸切刀的凸轮曲线,每个尺寸切刀的凸轮曲线的函数表达式为:

[0088]yk,i,j

=a0+a1x

k,i,j

+a2x

k,i,j2

+a3x

k,i,j3

+a4x

k,i,j4

+a5x

k,i,j5

;

[0089]

式中,a0、a1、a2、a3、a4、a5分别为凸轮曲线的拟合系数,x

k,i,j

、x

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j、j-1个轨迹时序处对应于生产线传送轴的运行位置,t

k,i,j-1

为第k个尺寸切刀中第i个轨迹时长的第j-1个轨迹时序;

[0090]

利用每个尺寸切刀的凸轮曲线依次得到速度函数和加速度函数,速度函数的函数表达式为:

[0091]vk,i,j

=a1+2a2x

k,i,j

+3a3x

k,i,j2

+4a4x

k,i,j3

+5a5x

k,i,j4

;

[0092]

加速度函数的函数表达式为:

[0093]ak,i,j

=2a2+6a3x

k,i,j

+12a4x

k,i,j2

+20a5x

k,i,j3

;

[0094]

对每个尺寸切刀的凸轮曲线进行归一化处理得到边界条件,利用边界调节求解出a0、a1、a2、a3、a4、a5以确定出每个尺寸切刀的凸轮曲线的函数表达式。

[0095]

如图2和图3所示,本实施例提供了一种利用五次多项式得到每个尺寸切刀的凸轮曲线的求解实例,假设凸轮曲线的函数表达式为:

[0096]

y=f(x)=a0+a1x+a2x2+a3x3+a4x4+a5x5;

[0097]

这6个系数需要6个方程式来求解。为了确定这6个方程式,我们需要将凸轮曲线分段表达,并且我们将加速段进行归一化,标称值为1,从而对系数求解方程组进行简化。如图3所示。

[0098]

根据前面的公式,我们可以得到:

[0099]

(a)位置:y=f(x)=a0+a1x+a2x2+a3x3+a4x4+a5x5;

[0100]

(b)速度:y

′

=f

′

(x)=a1+2a2x+3a3x2+4a4x3+5a5x4;

[0101]

(c)加速度:y

″

=f

″

(x)=2a2+6a3x+12a4x2+20a5x3;

[0102]

将图3中所列的6个边界条件分别代入(a)、(b)、(c)三个方程中,可以得到:

[0103][0104]

根据这个方程组,即可对这6个系数进行求解。

[0105]

利用五次多项式得到凸轮曲线作为约束条件,保证了刀刃运行位置、运行速度和加速度的连续性,通过该约束条件得到的数据样本在后续也能保证根据该数据样本训练出的凸轮曲线调控模型输出的凸轮曲线,具有保证相邻时序间的速度和加速度调节的连续性高的优点,进一步补充了调控平滑性。

[0106]

步骤s3、利用bp神经网络基于模型训练样本进行训练得到表征切断长度与凸轮曲线映射关系的凸轮曲线调控模型,以实现根据纸面石膏板的切断长度进行切刀凸轮曲线的高精度调控。

[0107]

利用bp神经网络基于模型训练样本进行训练得到表征切断长度与凸轮曲线映射关系的凸轮曲线调控模型,包括:

[0108]

将模型训练样本中的样本特征数据作为bp神经网络的输入数据,将模型训练样本中样本标签数据作为bp神经网络的输出数据,利用bp神经网络在输入数据和输出数据上进行卷积训练得到凸轮曲线调控模型,凸轮曲线调控模型的模型表达式为:

[0109]

[y,v,a]=bp(lq,lc,t);

[0110]

式中,y,v,a分别为运行速度期望值,位置期望值和加速度期望值的表达式标识符,lq,lc,t分别为剪切圆周长、切断长度、轨迹时序的表达式标识符。

[0111]

利用bp神经网络根据数据样本进行模型训练,能够有效的保证拟合度,现有技术中求解五次多项式得到凸轮曲线确定出凸轮曲线的确定表达式,但五次多项式虽然一定程度上能够拟合出凸轮曲线,但也为了寻求求解便利存在一定程度的拟合误差,本实施例利用bp神经网络进行拟合,能够有效的拟合出更高幂次精度,比如五次多项式只能拟合到五

次幂,而bp神经网络的拟合却可以拟合出五次幂之后的映射关系,因此得到的凸轮曲线调控模型准确性更高,结合上述该凸轮曲线调控模型还具有保证驱动耗能低,相邻时序间的速度和加速度调节的平滑性高、连续性高的优点。

[0112]

同步段内切刀的运行速度与纸面石膏板的生产线传送速度相同。

[0113]

切断长度和剪切圆周长在运算前进行归一化处理,以消除量纲误差。

[0114]

根据纸面石膏板的切断长度进行切刀凸轮曲线的高精度调控,包括:

[0115]

计算待调控的切断长度的纸面石膏板所花费的切断时长作为切刀的轨迹时长,将轨迹时长进行等分分割得到一组轨迹时序;

[0116]

将待调控的切断长度、切刀的剪切圆周周长以及轨迹时序输入至凸轮曲线调控模型,得到每个轨迹时序处的运行速度期望值,位置期望值和加速度期望值;

[0117]

根据每个轨迹时序处的运行速度期望值,位置期望值和加速度期望值控制切刀的运行,将纸面石膏板的切断长度调控为待调控的切断长度。

[0118]

本发明利用驱动耗能最小化优化的方法获取构建模型的数据样本,并在数据样本的基础上训练出凸轮曲线调控模型,将凸轮曲线调控模型直接应用于纸面石膏板切断长度的调控,避免调控过程中复杂的计算量,降低人力工作量,利用模型进行运算,提高了调控的精度和效率。

[0119]

以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1