一种航空发动机中介机匣的结构设计方法和制造方法与流程

1.本发明涉及一种航空发动机中介机匣的结构设计方法和制造方法,属于航空发动机结构设计和制造技术领域。

背景技术:

2.航空发动机的中介机匣是最重要的承力部件,航空发动机中的推力轴承和主承力销通常设计在中介机匣上,所以中介机匣承担全部的气动载荷和大部分惯性载荷,所以要求中介机匣既要满足强度和刚度要求,又要尽可能减小其重量。

3.涡扇发动机的中介机匣通过若干块径向承力支板将内机匣、分流环和外机匣三个回转承力环连接成一体,所以径向承力支板是中介机匣重要的承力结构。目前制造中介机匣的方式主要有两种,一种是支板使用板焊件,回转体机匣使用机加方式加工,然后通过焊接方式将各零件组装成中介机匣单元体;二是使用整体铸造方法生产中介机匣。

4.但是,上述两种方法均无法生产具有复杂型腔的支板结构,径向承力支板要求同时满足强度、刚度和减重要求,这会使得其内部结构将设计得非常复杂,如何设计径向承力支板结构,及低成本、高效制造中介机匣,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种航空发动机中介机匣的结构设计方法和制造方法。

6.本发明通过以下技术方案得以实现:

7.一种航空发动机中介机匣的结构设计方法,所述中介机匣包括外机匣、分流环、内机匣和多块支板,所述外机匣上沿径向设有主承力销孔,所述分流环同轴布置在外机匣内,所述内机匣同轴布置在分流环内,多块所述支板将外机匣、分流环和内机匣连接为一体,多块支板均布,且支板沿外机匣的径向布置;

8.所述航空发动机中介机匣的结构设计方法包括以下主要步骤:

9.a、建立发动机笛卡尔三维直角坐标系,该坐标系以发动机轴向向前为+x,顺航向右为+y,+z由右手法则确定,并以主承力销孔中轴线与中介机匣中轴线的交点为原点;

10.b、分别计算若干种单位过载下中介机匣的外部载荷,其中单位过载表示发动机承受单一方向载荷,并输出各种单位过载下中介机匣的应力分量,得数组1;

11.c、通过发动机飞行包线的过载系数形成数组2,将数组2乘数组1得到中介机匣在飞行包线内所有过载系数下的中介机匣最大当量应力,得数组3,并确定中介机匣最严苛工况;

12.d、以步骤(c)中的中介机匣最严苛工况乘中介机匣单位过载得到最严苛工况下中介机匣的外部载荷,并计算应力分布;

13.e、从步骤(d)的计算结果中分别提取n块支板的外部载荷;

14.f、以步骤(e)中提取的支板外部载荷作为输入,分别对n块支板3进行径向拓扑优

化计算;

15.g、基于中介机匣安全系数考虑,重复步骤(d)~步骤(f),得到数组3若干过载系数下的拓扑优化后的支板结构,然后叠加上述若干支板结构模型合并得到安全系数较高的支板结构。

16.所述步骤(b)先在有限元计算工具中建立中介机匣有限元模型,再对中介机匣有限元模型施加若干种单位过载,并计算各种单位过载下中介机匣的应力分量。

17.所述步骤(b)中分别计算nx、ny、nz、ωy、ωz和气动载荷6种单位过载下中介机匣的外部载荷,其中nx表示发动机仅承受+x方向惯性过载,ny表示发动机仅承受+y方向惯性过载,nz表示发动机仅承受+z方向惯性过载,ωy表示发动机承受+y方向1rad/s匀速转动转子产生的陀螺力矩,ωz表示发动机承受+z方向1rad/s匀速转动转子产生的陀螺力矩,气动载荷表示发动机最大气动工况下各部件承受的气动轴向力和扭矩。

18.所述步骤(c)中选定气动载荷最大时的工况作为中介机匣最严苛工况,即(nx,ny,nz,ωy,ωz,气动)=(x1,x2,x3,x4,x5,最大)。

19.所述步骤(e)中支板外部载荷的提取位置为支板与回转体机匣交接处,包括支板与外机匣交界面、支板与分流环交界面和支板与内机匣交界面;步骤(e)中提取的支板外部载荷包括fx,fy,fz,mx,my,mz。

20.所述步骤(e)中也可以采用有限元计算工具提供的子模型法进行位移边界提取,则步骤(f)中对应以子模型位移边界作为输入,来分别对n块支板进行径向拓扑优化计算。

21.所述步骤(f)中拓扑优化的可变区域为中介机匣内部除支板外侧流道面、负责通风、传递动力、通气、通滑油、信号传递功能所设计管道外的所有区域。

22.一种航空发动机中介机匣的制造方法,包括以下主要步骤:

23.步骤一、采用机加工方式加工中介机匣中的回转体类零件;

24.步骤二、采用增材制造方法生产支板;

25.步骤三、将回转体类零件和支板定位焊接在一起,得中介机匣单元体。

26.所述步骤一中的回转体类零件包括外机匣、分流环和内机匣。

27.本发明的有益效果在于:

28.1、建立一种中介机匣支板结构设计方法,采用拓扑优化方式完成结构设计,确保得到安全系数较高的支板结构,并解决了中介机匣支板设计载荷计算问题。

29.2、结构简单的回转体类零件采用机加工,结构复杂的支板采用增材制造方法进行加工,结合传统机加效率高、成本低的优点和增材制造加工复杂型腔的优点,建立一种中介机匣制造方法,提高了中介机匣生产效率并降低了中介机匣生产成本。

附图说明

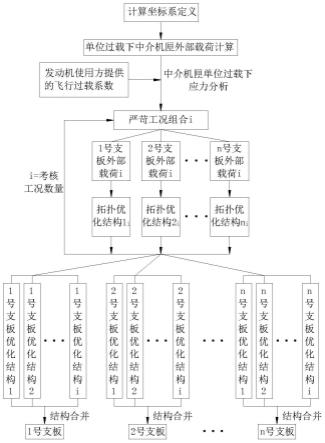

30.图1为本发明的中介机匣的立体结构示意图;

31.图2为图1在另一视角的结构示意图;

32.图3为本发明的中介机匣的主视结构示意图;

33.图4为图3沿a-a的剖视图;

34.图5为本发明的中介机匣的支板结构设计流程图;

35.图6为本发明实施例二的中介机匣载荷定义示意图;

36.图7为本发明实施例二的飞行包线内中介机匣最大当量应力与工况之间的关系图;

37.图8为本发明实施例二的最严苛工况下中介机匣支板子模型位移边界图;

38.图9为本发明实施例二的中介机匣的支板结构示意图;

39.图10为最严苛工况下对图9所示支板进行拓扑优化后的结构示意图;

40.图11为本发明实施例二工况1下中介机匣支板拓扑优化结果示意图;

41.图12为本发明实施例二工况2下中介机匣支板拓扑优化结果示意图;

42.图13为本发明实施例二工况3下中介机匣支板拓扑优化结果示意图;

43.图14为本发明实施例二工况4下中介机匣支板拓扑优化结果示意图;

44.图15为本发明实施例二4种考核工况拓扑优化结构叠加后的中介机匣支板结构示意图。

45.图中:1-外机匣,2-分流环,3-支板,4-内机匣。

具体实施方式

46.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

47.实施例一:

48.如图1至图5所示,本发明所述的一种航空发动机中介机匣的结构设计方法,所述中介机匣包括外机匣1、分流环2、内机匣4和多块支板3,所述外机匣1上沿径向加工有主承力销孔10,所述分流环2同轴布置在外机匣1内,所述内机匣4同轴布置在分流环2内,多块所述支板3将外机匣1、分流环2和内机匣4连接为一体,多块支板3均布,且支板3沿外机匣1的径向布置。在使用时,发动机支板3的数量由发动机总体结构设计确定,支板3外表面为具有流线特征的叶型结构,支板3内部为中空结构,支板3内部各自设计有通风、传递动力、通气、通滑油、信号传递功能等通道。

49.所述航空发动机中介机匣的结构设计方法(具体为中介机匣中支板的结构设计方法)包括以下主要步骤:

50.a、建立发动机笛卡尔三维直角坐标系,该坐标系以发动机轴向向前为+x,顺航向右为+y,+z由右手法则确定,并以主承力销孔10中轴线与中介机匣中轴线的交点为原点;

51.b、分别计算若干种单位过载下中介机匣的外部载荷,其中单位过载表示发动机承受单一方向载荷,并输出各种单位过载下中介机匣的应力分量,得数组1;

52.c、通过发动机飞行包线的过载系数形成数组2,将数组2乘数组1得到中介机匣在飞行包线内所有过载系数下的中介机匣最大当量应力,得数组3,并确定中介机匣最严苛工况;

53.d、以步骤(c)中的中介机匣最严苛工况乘中介机匣单位过载得到最严苛工况下中介机匣的外部载荷,并计算应力分布;

54.e、从步骤(d)的计算结果中分别提取n块支板3的外部载荷;

55.f、以步骤(e)中提取的支板3外部载荷作为输入,分别对n块支板3进行径向拓扑优化计算;

56.g、基于中介机匣安全系数考虑,重复步骤(d)~步骤(f),得到数组3若干过载系数下的拓扑优化后的支板3结构,然后叠加上述若干支板3结构模型合并得到安全系数较高的

支板3结构。

57.所述步骤(b)先在有限元计算工具中建立中介机匣有限元模型,再对中介机匣有限元模型施加若干种单位过载,并计算各种单位过载下中介机匣的应力分量。

58.所述步骤(b)中分别计算nx、ny、nz、ωy、ωz和气动载荷6种单位过载下中介机匣的外部载荷,其中nx表示发动机仅承受+x方向惯性过载,ny表示发动机仅承受+y方向惯性过载,nz表示发动机仅承受+z方向惯性过载,ωy表示发动机承受+y方向1rad/s匀速转动转子产生的陀螺力矩,ωz表示发动机承受+z方向1rad/s匀速转动转子产生的陀螺力矩,气动载荷表示发动机最大气动工况下各部件承受的气动轴向力和扭矩。

59.所述步骤(c)中选定气动载荷最大时的工况作为中介机匣最严苛工况,即(nx,ny,nz,ωy,ωz,气动)=(x1,x2,x3,x4,x5,最大)。

60.所述步骤(e)中支板3外部载荷的提取位置为支板3与回转体机匣交接处,包括支板3与外机匣1交界面、支板3与分流环2交界面和支板3与内机匣4交界面;步骤(e)中提取的支板3外部载荷包括fx,fy,fz,mx,my,mz。

61.所述步骤(e)中也可以采用有限元计算工具提供的子模型法进行位移边界提取,则步骤(f)中对应以子模型位移边界作为输入,来分别对n块支板3进行径向拓扑优化计算。

62.所述步骤(f)中拓扑优化的可变区域为中介机匣内部除支板外侧流道面、负责通风、传递动力、通气、通滑油、信号传递功能所设计管道外的所有区域。

63.一种航空发动机中介机匣的制造方法,包括以下主要步骤:

64.步骤一、采用机加工(如车、铣)方式加工中介机匣中的回转体类零件。

65.步骤二、采用增材制造方法生产支板3。增材制造(additive manufacturing,am)俗称3d打印,融合了计算机辅助设计、材料加工与成型技术、以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。增材制造技术为现有技术,在此不再赘述。

66.步骤三、将回转体类零件和支板3定位焊接在一起,得中介机匣单元体。

67.所述步骤一中的回转体类零件包括外机匣1、分流环2和内机匣4。

68.具体的,航空发动机中介机匣根据发动机类型不同,结构有所差异,但总体结构由具有回转体特征的环形机匣和数量若干的径向支板组成,涡扇发动机、涡喷发动机根据流道数量不同,环形回转体结构数量不同,但均适用于本发明提供的方法。

69.本发明提供的航空发动机中介机匣的结构设计方法和制造方法,其有益效果如下;

70.1、建立一种中介机匣支板3结构设计方法,采用拓扑优化方式完成结构设计,确保得到安全系数较高的支板结构,并解决了中介机匣支板3设计载荷计算问题。

71.2、结构简单的回转体类零件采用机加工,结构复杂的支板3采用增材制造方法进行加工,结合传统机加效率高、成本低的优点和增材制造加工复杂型腔的优点,建立一种中介机匣制造方法,提高了中介机匣生产效率并降低了中介机匣生产成本。

72.实施例二:

73.1、某型发动机的中介机匣结构如图1和图2所示,中介机匣包含外机匣1、分流环2、内机匣4和6个支板3,发动机主承力销设计在外机匣1。

74.2、由整机载荷计算工程师提供中介机匣各安装边单位过载下的外部载荷,载荷定义如图6所示,轴承外部载荷如表1所示,各安装边载荷如表2所示(所有载荷归一化处理),由飞机方提供的发动机过载系数如表3所示。

75.表1轴承外部载荷(单位:n)

[0076][0077]

表2中介机匣单位载荷(单位:n或n

·

m)

[0078][0079][0080]

表3中介机匣过载系数

[0081]

[0082]

[0083][0084]

3、使用通用有限元计算工具workbench建立中介机匣有限元模型并施加表1和表2载荷,分别计算nx、ny、nz、ωy、ωz和气动6种单位过载下的中介机匣应力,输出每种单位过载下中介机匣应力分量(vector principal stress)。使用表3所示过载系数乘上述输出的应力分量得到每种过载系数下中介机匣最大当量应力,如图7所示。最严苛工况下中介机匣各安装边载荷如表4所示(归一化处理),确定最大当量应力前4个工况为中介机匣考核工况。

[0085]

表4最严苛工况下中介机匣安装边外部载荷(单位:n或n

·

m)

[0086][0087]

4、使用通用有限元计算工具workbench进行步骤3计算载荷下的中介机匣应力,得到6个支板3位移边界,如图8所示。也可输出各支板3外部载荷,格式如表5所示,支板3编号为顺航向正上方为1号支板3,顺时针递增编号。

[0088]

表5最严苛工况下中介机匣各支板载荷(单位:n或n

·

m)

[0089]

[0090][0091]

5、使用通用有限元计算工具workbench平台中的拓扑优化模块topology optimization进行支板3拓扑优化,支板3外表面为非优化区域,支板3内部为优化区域,结果如图9和图10所示。

[0092]

6、重复步骤4和步骤5,得到4种考核工况下中介机匣支板3的拓扑优化结构,如图11至图14所示。多工况拓扑结构叠加的主要目的是增加结构安全性,叠加(结构求交)后的结构如图15所示。

[0093]

7、支板3采用增材制造方法生产,分流环2、外机匣1和内机匣4使用传统机加方法加工,然后使用焊接方法将支板3、分流环2、内机匣4和外机匣1焊接得中介机匣。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1