设备维修方法、维修系统、维修装置以及存储介质与流程

1.本发明属于设备维修技术领域,具体涉及一种设备维修方法、维修系统、维修装置以及计算机存储介质。

背景技术:

2.设备维修是指为了使设备维持良好的工作状态、当设备劣化或发生故障时,为了恢复其功能而进行的修理以及保养活动。当多台设备同时发生故障时,设备维修的先后顺序会直接影响生产的效率。然而,目前并没有一个较为客观的评价方法来确认设备维修的顺序。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种设备维修方法、维修系统、维修装置以及存储介质,以解决现有技术中的多台设备同时发生故障时,如何确认设备的维修顺序的问题。

4.本发明其中一个实施例提供了一种设备维修评估方法,包括:

5.采集生产线内的多台设备信息;

6.采用评分模型对多台设备信息进行分值评定,得到对应的多个分值;

7.根据所述多个分值对所述多台设备进行优先级排序;

8.当至少两台所述设备发生故障时,根据所述优先级顺序依次对所述设备进行维修。

9.在其中一个实施例中,所述评分模型包括:

10.第一指标,用于评估故障对生产的影响;

11.第二指标,用于评估故障对产品质量的影响;

12.第三指标,用于评估故障对成本的影响;

13.第四指标,用于评估故障对交付能力的影响;

14.第五指标,用于评估故障对安全性能的影响;

15.第六指标,用于评估故障对改善能力的影响。

16.在其中一个实施例中,所述第一指标包括以下至少一个评估项:机器使用频率、数据备份频率、oee影响程度、对工厂影响程度、是否有备用设备、平均故障间隔时间。

17.在其中一个实施例中,所述第二指标包括以下至少一个评估项:索赔种类、能力缺陷、返修成本。

18.在其中一个实施例中,所述第三指标包括以下至少一个评估项:基于自主维护的成本、基于计划维护的成本、故障维修成本、能源损失。

19.在其中一个实施例中,所述第四指标包括以下评估项:线内缓存量;

20.所述第五指标包括以下评估项:故障后的安全问题的影响、故障下对环境的影响;

21.所述第六指标包括以下评估项:改善数量评价。

22.在其中一个实施例中,根据评分模型对多台设备进行分值评定的步骤包括:

23.根据所述第一指标、所述第二指标、所述第三指标、所述第四指标、所述第五指标以及所述第六指标建立设备优先级评价标准表;

24.根据所采集的多台设备的信息以及所述设备优先级评价标准表计算每一台设备的分值;

25.其中,所采集的多台设备的信息包括以下至少一种:机器使用频率,数据备份频率,oee影响程度,对工厂影响程度,是否有备用设备,平均故障间隔时间,索赔种类,能力缺陷,返修成本,基于自主维护的成本,基于计划维护的成本,故障维修成本,能源损失,线内缓存量,故障后安全问题的影响,故障下对环境的影响,改善数量评价;。

26.在其中一个实施例中,在根据所述分值对多台设备的优先级进行排序之后,生成设备优先级排序表;

27.当一台以上的设备发生故障时,根据所述设备优先级排序表确定故障设备的优先级,并根据故障设备的优先级依次维修故障设备。

28.本发明其中一个实施例提供了一种设备维修评估系统,包括:

29.采集模块,用于采集生产线内的多台设备信息;

30.评分模块,用于根据评分模型对多台设备进行分值评定;

31.排序模块,根据所述分值对所述多台设备的优先级进行排序;

32.故障处理模块,当所述多台设备发生故障时,根据所述多台设备的优先级依次对故障设备进行维修。

33.本发明其中一个实施例提供了一种设备维修装置,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现如以上任意一项实施例所述的设备维修评估方法。

34.本发明其中一个实施例提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如以上任意一项实施例所述的设备维修评估方法。

35.在以上实施例所提供的设备维修评估方法中,通过采集生产线内的多台设备信息,并采用评分模型对多台设备进行分值评定,以及通过评分模型所评定的分值对所述多台设备的优先级进行排序。当至少两台所述设备同时发生故障时,即可以根据所述优先级顺序依次对故障设备进行维修。以上设备维修评估方法可以根据设备的优先级确定维修的先后顺序,进而提升维修效率。

附图说明

36.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

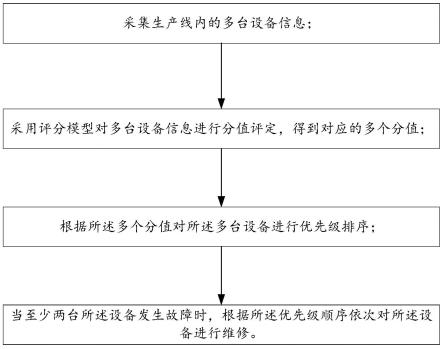

37.图1为本发明其中一个实施例提供的设备维修方法的流程示意图;

38.图2为图1中进行分值评定的流程示意图;

39.图3为图1中对多台设备的优先级进行排序以及根据多台设备的优先级依次对故

障设备进行维修的具体流程示意图;

40.图4为本发明其中一个实施例提供的设备维修排序方法的流程示意图;

41.图5为本发明其中一个实施例提供的设备维修系统的模块示意图;

42.图6为本发明其中一个实施例提供的设备维修装置的硬件架构示意图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

45.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,若全文中出现的“和/或”或者“及/或”,其含义包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

46.请参见图1,本发明其中一个实施例提供了一种设备维修方法,包括:

47.采集生产线内的多台设备信息;

48.采用评分模型对多台设备信息进行分值评定,得到对应的多个分值;

49.根据所述多个分值对所述多台设备进行优先级排序;

50.当至少两台所述设备发生故障时,根据所述优先级顺序依次对所述设备进行维修。

51.在本实施例所提供的设备维修评估方法中,通过采集生产线内的多台设备信息,以及通过评分模型根据所采集的设备信息对多台设备进行分值评定,以及通过评分模型所评定的分值对所述多台设备的优先级进行排序。当至少两台设备同时发生故障时,即可以根据所述优先级顺序依次对故障设备进行维修。以上设备维修评估方法可以根据设备的优先级确定维修的先后顺序,进而提升维修效率。

52.在其中一个实施例中,所述评分模型包括第一指标、第二指标、第三指标、第四指标、第五指标以及第六指标。

53.具体地,所述第一指标用于评估故障对生产的影响。所述第二指标用于评估故障对产品质量的影响。所述第三指标用于评估故障对成本的影响。所述第四指标用于评估故障对交付能力的影响。所述第五指标用于评估故障对安全性能的影响。所述第六指标用于评估故障对改善能力的影响。

54.在本实施例中,所述第一指标包括以下至少一个评估项:机器使用频率、数据备份

频率、oee影响程度、对工厂影响程度、是否有备用设备、平均故障间隔时间,如表1所示。

55.表1-设备优先级评分模型的第一指标

[0056][0057][0058]

例如,关于机器使用频率这个评估项,在实行三班制(早班、中班、晚班)的情况下,若三个班次都要使用到这台设备,则这台设备可以评估为5分;若两个班次都要使用到这台设备,则这台设备可以评估为3分;若一个班次需要使用这台设备,或者这台设备仅仅是偶尔需要使用,则这台设备可以评估为1分。通过以上方式,即可以评估出在机器使用频率这一评估项,设备所得到的分值。

[0059]

又例如,关于数据备份频率这个评估项,假如设备的数据备份的频率较高,则这台设备可以评估为3分;假如设备的数据备份的频率中等,则这台设备可以评估为1分;假如设备的数据备份的频率较低,则这台设备可以评估为0分。其中,数据备份频率的高、中、低三个等级可以根据实际需要确定。例如,假如设备的数据每天都进行备份,可以认定为设备的数据备份的频率较高。假如设备的数据每周都进行备份,可以认定为设备的数据备份的频率中等。假如设备的数据每月都进行备份,可以认定为设备的数据备份的频率较低。通过以上方式,即可以评估出在数据备份频率这一评估项,设备所得到的分值。

[0060]

又例如,关于oee(overall equipment effectiveness,设备综合效率)影响程度这个评估项,假如设备故障会使设备综合效率变动为正常值的75%以下时,则这台设备的oee影响程度的分值为7分;假如设备故障会使设备综合效率变动为正常值的76%-85%之间时,则这台设备的oee影响程度的分值为3分;假如设备故障会使设备综合效率变动为正常值的86%以上时,则这台设备的oee影响程度的分值为0分。通过以上方式,即可以评估出在设备综合效率这一评估项,设备所得到的分值。

[0061]

又例如,关于对工厂影响程度这个评估项,假如设备故障会造成产线停产,则这台设备的对工厂影响程度的分值为5分;假如设备故障会造成产线的产量降低,则这台设备的对工厂影响程度的分值为3分;假如设备故障对产线没有任何影响,则这台设备的对工厂影

响程度的分值为0分。通过以上方式,即可以评估出在对工厂影响程度这一评估项,设备所得到的分值。

[0062]

又例如,关于是否备用设备这个评估项,假如设备是备用设备,则这台设备的是否备用设备的分值为2分;假如设备不是备用设备,则这台设备的是否备用设备的分值为0分。通过以上方式,即可以评估出在是否备用设备这一评估项,设备所得到的分值。

[0063]

又例如,关于平均故障间隔时间这个评估项,假如这个设备的平均故障间隔时间小于6天(即每月的故障次数大于5次),则这台设备的平均故障间隔时间的分值为7分;假如这个设备的平均故障间隔时间在6天到15天之间(即每月的故障次数为2到5次),则这台设备的平均故障间隔时间的分值为4分;假如这台设备的平均故障间隔时间在15天至30天之间(即每月的故障次数为1到2次),则这台设备的平均故障间隔时间的分值为2分;假如这台设备的平均故障间隔时间大于30天(即每月的故障次数小于1次),则这台设备的平均故障间隔时间的分值为1分。通过以上方式,即可以评估出在平均故障间隔时间这一评估项,设备所得到的分值。

[0064]

在以上实施例所提供的设备维修方法中,通过设置机器使用频率、数据备份频率、oee影响程度、对工厂影响程度、是否有备用设备、平均故障间隔时间等评估项,可以有效地对设备在发生故障时给生产(p)所造成的影响进行量化计算,从而为多台设备在发生故障时的维修优先级顺序提供依据。

[0065]

在本实施例中,所述第二指标包括以下至少一个评估项:索赔种类、能力缺陷、返修成本,如表2所示。

[0066]

表2-设备优先级评分模型的第二指标

[0067][0068]

例如,关于索赔种类这个评估项,假如设备故障对产品质量的影响会造成客户的索赔的话,则这台设备的索赔种类的分值为10分;假如设备故障对产品质量的影响会造成内部的索赔的话,则这台设备的索赔种类的分值为7分;假如设备故障对产品质量的影响会不会产生索赔事项的话,则这台设备的索赔种类的分值为0分。通过以上方式,即可以评估出在索赔种类这一评估项,设备所得到的分值。

[0069]

又例如,关于能力缺陷这个评估项,假如设备故障对产品质量的影响会在缺陷产品流出后很容易地被发现的话,则这台设备的能力缺陷的分值为5分;假如设备故障对产品质量的影响会在缺陷产品流出后可能发现不了的话,则这台设备的能力缺陷的分值为3分;假如设备故障对产品质量的影响不会造成缺陷产品的流出的话,则这台设备的能力缺陷的分值为0分。通过以上方式,即可以评估出在能力缺陷这一评估项,设备所得到的分值。

[0070]

又例如,关于返修成本这个评估项,假如设备故障对产品质量的影响所造成的产品返修成本大于1500元的话,则这台设备的返修成本的分值为5分;假如设备故障对产品质量的影响所造成的产品返修成本在500元到1500元之间的话,则这台设备的返修成本的分值为3分;假如设备故障对产品质量的影响所造成的产品返修成本小于500元的话,则这台设备的返修成本的分值为1分。通过以上方式,即可以评估出在返修成本这一评估项,设备所得到的分值。

[0071]

在以上实施例所提供的设备维修方法中,通过设置索赔种类、能力缺陷、返修成本等评估项,可以有效地对设备在发生故障时给质量(q)所造成的影响进行量化计算,从而为多台设备在发生故障时的维修优先级顺序提供依据。

[0072]

在本实施例中,所述第三指标包括以下至少一个评估项:基于自主维护(autonomous maintenance,am)的成本、基于计划维护(planned maintenance,pm)的成本、故障维修成本、能源损失,如表3所示。自主维护是指设备操作人员自主进行维护活动,如清洁、紧固、润滑等。通过这些维护活动,可以预防并减少设备劣化的现象,从而减少故障,提升生产效率。计划维护是指按照设备操作人员按照预先设定的维护计划对设备进行维护保养工作。

[0073]

表3-设备优先级评分模型的第三指标

[0074][0075][0076]

例如,关于基于自主维护的成本这个评估项,假如设备的基于自主维护的成本大于5000元/月,则这台设备的基于自主维护的成本的分值为6分;假如设备的基于自主维护的成本位于2500元/月到5000元/月之间,则这台设备的基于自主维护的成本的分值为3分;假如设备的基于自主维护的成本小于2500元/月,则这台设备的基于自主维护的成本的分值为1分。通过以上方式,即可以评估出在基于自主维护的成本这一评估项,设备所得到的分值。

[0077]

又例如,关于基于计划维护的成本这个评估项,假如设备的基于计划维护的成本大于5000元/月,则这台设备的基于计划维护的成本的分值为6分;假如设备的基于计划维护的成本位于2500元/月到5000元/月之间,则这台设备的基于计划维护的成本的分值为3分;假如设备的基于计划维护的成本小于2500元/月,则这台设备的基于计划维护的成本的分值为1分。通过以上方式,即可以评估出在基于计划维护的成本这一评估项,设备所得到的分值。

[0078]

又例如,关于故障维修成本的这个评估项,假如设备的故障维修成本比较高,则这台设备的故障维修成本的分值为7分;假如设备的故障维修成本比较低,则这台设备的故障维修成本的分值为1分。其中,故障维修成本的高、低可以根据实际需要确定。例如,假如设备的故障维修成本高于5000元/次,可以认为该设备的故障维修成本比较高;假如设备的故障维修成本小于或等于5000元/次,可以认为该设备的故障维修成本比较低。通过以上方式,即可以评估出在故障维修成本这一评估项,设备所得到的分值。

[0079]

又例如,关于能源损失这个评估项,假如设备故障对能源损失造成的影响很大,则这台设备的能源损失的分值为2分;假如设备故障对能源损失造成的影响中等,则这台设备的能源损失的分值为1分;假如设备故障对能源损失造成的影响很小,则这台设备的能源损失的分值为0分。通过以上方式,即可以评估出在能源损失这一评估项,设备所得到的分值。

[0080]

在以上实施例所提供的设备维修方法中,通过设置基于am的成本、基于pm的成本、故障维修成本、能源损失等评估项,可以有效地对设备在发生故障时给成本(c)所造成的影响进行量化计算,从而为多台设备在发生故障时的维修优先级顺序提供依据。

[0081]

在本实施例中,所述第四指标包括以下评估项:线内缓存量,如表4所示。

[0082]

表4-设备优先级评分模型的第四指标

[0083][0084]

例如,线内缓存量这个评估项是指生产线内的产品的缓存数量。假如设备的线内缓存量的数量大于或者等于10,则这台设备的线内缓存量的分值为6分;假如设备的线内缓存量的数量小于10且大于或者等于5,则这台设备的线内缓存量的分值为3分;假如设备的线内缓存量的数量小于5,则这台设备的线内缓存量的分值为0分。通过以上方式,即可以评估出在线内缓存量这一评估项,设备所得到的分值。

[0085]

在以上实施例所提供的设备维修方法中,通过设置线内缓存量等评估项,可以有效地对设备在发生故障时给交付(d)所造成的影响进行量化计算,从而为多台设备在发生故障时的维修优先级顺序提供依据。

[0086]

所述第五指标包括以下评估项:故障后的安全问题的影响、故障下对环境的影响,如表5所示。

[0087]

表5-设备优先级评分模型的第五指标

[0088][0089]

例如,故障后的安全问题的影响这个评估项指设备发生故障后是否会对设备的使用安全性能造成影响。假如设备故障后的对设备的安全性能的影响为高风险,则这台设备

的故障后的安全问题的影响的分值为14分;假如设备故障后的对设备的安全性能的影响为中风险,则这台设备的故障后的安全问题的影响的分值为10分;假如设备故障后的对设备的安全性能的影响为低风险,则这台设备的故障后的安全问题的影响的分值为6分;假如设备故障后的对设备的安全性能的影响为没有风险,则这台设备的故障后的安全问题的影响的分值为0分。通过以上方式,即可以评估出在故障后的安全问题的影响这一评估项,设备所得到的分值。

[0090]

又例如,故障下对环境的影响这个评估项指的是设备发生故障后是否会对环境造成影响。假如设备故障后具有较高的环境影响,则这台设备的故障下对环境的影响的分值为6分;假如设备故障后具有较低的环境影响,则这台设备的故障下对环境的影响的分值为3分;假如设备故障后对环境没有影响,则这台设备的故障下对环境的影响的分值为0分。通过以上方式,即可以评估出在故障下对环境的影响这一评估项,设备所得到的分值。

[0091]

在以上实施例所提供的设备维修方法中,通过设置故障后的安全问题的影响、故障下对环境的影响等评估项,可以有效地对设备在发生故障时给安全(s)所造成的影响进行量化计算,从而为多台设备在发生故障时的维修优先级顺序提供依据。

[0092]

所述第六指标包括以下评估项:改善数量评价,如表6所示。

[0093]

表6-设备优先级评分模型的第六指标

[0094][0095]

例如,关于改善数量评价这个评估项,假如自设备投入以来的改善数量为3次以上,则这台设备的改善数量评价的分值为4分;假如自设备投入以来的改善数量为2-3次之间,则这台设备的改善数量评价的分值为2分;假如自设备投入以来的改善数量为少于2次,则这台设备的改善数量评价的分值为0分。通过以上方式,即可以评估出在改善数量评价这一评估项,设备所得到的分值。

[0096]

在以上实施例所提供的设备维修方法中,通过设置改善数量评价等评估项,可以有效地对设备在发生故障时给改善能力(m)所造成的影响进行量化计算,从而为多台设备在发生故障时的维修优先级顺序提供依据。

[0097]

实际上,在以上实施例中,设备优先级评分模型的第一至第六指标是基于设备在发生故障时对p(生产)、q(质量)、c(成本)、d(交付)、s(安全)、m(改善能力)六个方面带来的影响来进行制定的。在每个评价维度中,根据行业参数指标和经验设定分数,对设备进行综合、客观的评价,再汇总得出设备优先级的总分,最后按照分数区间定义设备的优先级别。

[0098]

在其中一个实施例中,根据所述分值对所述多台设备的优先级进行排序的过程具体为:

[0099]

根据分值将设备分为aa级、a级、b级以及c级。其中,aa级代表设备的分值大于60分;a级代表设备的分值小于60分,且大于或者等于40分;b级代表设备的分值小于40分,且大于或者等于20分;c级代表设备的分值小于20分。

[0100]

此时,当相应的设备同时发生故障时,即可根据等级标准从aa级设备到c级设备依次进行维修。一般来说,在划分设备等级时,aa级设备占设备总数的5%;a级设备占设备总

数的15%;b级设备占设备总数的35%;c级设备占设备总数的45%。

[0101]

例如,在某一车间中,相应设备的优先级清单如表7所示:

[0102]

表7-设备优先级清单

[0103][0104]

例如,在总装车间的底盘线线体中,三合一加注机设备的第一指标(p,生产)得分为20,第二指标(q,质量)得分为15,第三指标(c,成本)得分为19,第四指标(d,交付)得分为6,第五指标(s,安全)得分为20,第六指标(m,改善能力)得为4。将以上分数进行加总,得到三合一加注机设备的总评分为84分,对应设备等级为aa级。

[0105]

又例如,在总装车间的底盘线线体中,燃油气密检测设备的第一指标(p,生产)得分为14,第二指标(q,质量)得分为10,第三指标(c,成本)得分为6,第四指标(d,交付)得分为0,第五指标(s,安全)得分为14,第六指标(m,改善能力)得为4。将以上分数进行加总,得到燃油气密检测设备的总评分为48分,对应设备等级为a级。

[0106]

又例如,在总装车间的底盘线线体中,电池搭载机械手设备的第一指标(p,生产)得分为7,第二指标(q,质量)得分为5,第三指标(c,成本)得分为6,第四指标(d,交付)得分为0,第五指标(s,安全)得分为6,第六指标(m,改善能力)得为0。将以上分数进行加总,得到电池搭载机械手设备的总评分为24分,对应设备等级为b级。

[0107]

又例如,在总装车间的底盘线线体中,电动枪设备的第一指标(p,生产)得分为3,第二指标(q,质量)得分为4,第三指标(c,成本)得分为3,第四指标(d,交付)得分为0,第五指标(s,安全)得分为0,第六指标(m,改善能力)得为0。将以上分数进行加总,得到电动枪设备的总评分为10分,对应设备等级为c级。

[0108]

此时,当总装车间的底盘线线体中三合一加注机设备、燃油气密检测设备、电池搭载机械手设备以及电动枪设备同时发生故障时,相应设备的维修的优先级如下:三合一加注机设备>燃油气密检测设备>电池搭载机械手设备>电动枪。

[0109]

请一并参见图2,在其中一个实施例中,根据评分模型对多台设备进行分值评定的步骤包括:

[0110]

根据所述第一指标、所述第二指标、所述第三指标、所述第四指标、所述第五指标以及所述第六指标建立设备优先级评价标准表;

[0111]

根据所采集的多台设备的信息以及所述设备优先级评价标准表计算每一台设备的分值;

[0112]

其中,所采集的所述多台设备的信息包括以下至少一种:机器使用频率,数据备份频率,oee影响程度,对工厂影响程度,是否有备用设备,平均故障间隔时间,索赔种类,能力缺陷,返修成本,基于自主维护的成本,基于计划维护的成本,故障维修成本,能源损失,线

内缓存量,故障后安全问题的影响,故障下对环境的影响,改善数量评价。

[0113]

在本实施例所提供的设备维修方法中,基于第一至第六指标建立设备优先级评价标准表,由于第一指标包括设备在故障时给生产(p)带来的影响因素、第二指标包括设备在故障时给质量(q)带来的影响因素、第三指标包括设备在故障时给成本(c)带来的影响因素、第四指标包括设备在故障时给交付(d)带来的影响因素、第五指标包括设备在故障时给安全(s)带来的影响因素、第六指标包括设备在故障时给改善能力(m)带来的影响因素,此时,所述设备优先级评价标准表可以对设备的优先级进行评价。当所采集的设备信息包括以下至少一种时:机器使用频率,数据备份频率,oee影响程度,对工厂影响程度,是否有备用设备,平均故障间隔时间,索赔种类,能力缺陷,返修成本,基于自主维护的成本,基于计划维护的成本,故障维修成本,能源损失,线内缓存量,故障后安全问题的影响,故障下对环境的影响,改善数量评价,就可以依据所采集的设备信息以及所述设备优先级评价标准表计算每一台设备的分值。

[0114]

请一并参见图3,在其中一个实施例中,在根据所述分值对多台设备的优先级进行排序之后,生成设备优先级排序表;

[0115]

当一台以上的设备发生故障时,根据所述设备优先级排序表确定故障设备的优先级,并根据故障设备的优先级依次维修故障设备。

[0116]

在本实施例所提供的设备维修方法中,通过生成设备优先级排序表,当一台以上的设备发生故障时,即可以根据所述设备优先级排序表确定故障设备的优先级,并根据故障设备的优先级依次维修故障设备。可以理解地,所述设备优先级排序表可以按照预设的时间间隔进行更新,以使得所述设备优先级排序表保持最新的状态。

[0117]

请参见图4,本发明其中一个实施例还提供了一种设备维修排序方法,包括:

[0118]

采集设备信息,所述设备信息包括以下至少一种:机器使用频率,数据备份频率,oee影响程度,对工厂影响程度,是否有备用设备,平均故障间隔时间,索赔种类,能力缺陷,返修成本,基于自主维护的成本,基于计划维护的成本,故障维修成本,能源损失,线内缓存量,故障后安全问题的影响,故障下对环境的影响,改善数量评价;

[0119]

根据所述设备信息对设备的分值进行评定;

[0120]

根据评定的分值对所述设备进行排序,以获得设备维修优先级排序表。

[0121]

请参见图5,本发明其中一个实施例还提供了一种设备维修系统100,包括:

[0122]

采集模块110,用于采集生产线内的多台设备信息;

[0123]

评分模块120,用于根据评分模型对多台设备进行分值评定;

[0124]

排序模块130,根据所述分值对所述多台设备的优先级进行排序;

[0125]

故障处理模块140,当所述多台设备发生故障时,根据所述多台设备的优先级依次对故障设备进行维修。

[0126]

在本实施例所提供的设备维修系统100中,通过采集模块110对生产线内的设备信息进行采集,以及通过评分模块120对多台设备进行分值评定,以及通过排序模块130根据评分模块120所评定的分值对所述多台设备的优先级进行排序。当多台设备同时发生故障时,故障处理模块140即可以根据多台设备的优先级依次对故障设备进行维修。以上设备维修评估系统100可以根据设备的优先级确定维修的先后顺序,进而提升维修效率。

[0127]

请参见图6,本发明其中一个实施例还提供了一种设备维修装置200,包括存储器

220和处理器210,所述存储器220存储有计算机程序240,所述处理器210执行所述计算机程240序时实现以上任意一项实施例所述的设备维修评估方法。在本实施例中,处理器210、存储器220以及计算机程序240通过数据总线230传输数据。

[0128]

本发明其中一个实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如以上任意一项实施例所述的设备维修评估方法。

[0129]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1