设备管理任务队列优化方法及系统与流程

1.本发明涉及自动流水产线加工的技术领域,具体地,涉及设备管理任务队列优化方法及系统,尤其涉及一种设备管理任务队列优化算法。

背景技术:

2.自动流水线上某一工位上设备停机会导致其前后工位受到影响;申请号为cn201611209613.1的中国专利,公开了“一种基于线程池的业务处理方法及装置”的发明,用以使线程池处理系统处理业务时能够具备优先级功能,包括:接收待处理业务并解析待处理业务为n个任务;n大于等于1;根据待处理业务的业务类型,获取待处理业务的配置文件;配置文件中包含了待处理业务的任务队列信息和待处理业务解析的各任务的任务优先级;根据各任务的任务优先级,将n个任务放入待处理业务所对应的任务队列中;任务队列具有优先级;根据任务队列优先级,依次将n个任务放入线程池中。由于任务队列具有优先级,会对优先级较高的业务进行优先处理,此外,任务队列中的任务也具有优先级,使得重要任务能够被优先处理。主要解决的是含有优先级的任务分配与处理方法,对比中的缺点为任务分配算法只考虑任务优先级,应用范围较为狭窄。

3.因此,需要提出一种新的技术方案以改善上述技术问题。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种设备管理任务队列优化方法及系统。

5.根据本发明提供的一种设备管理任务队列优化方法,所述方法包括如下步骤:步骤s1:当单工位故障时,计算单工位前后工位的预计停机时间;步骤s2:使用计算得到的单工位前后工位的预计停机时间进行空闲任务分配;步骤s3:多设备故障发生时,选择按照堵料工位逻辑进行任务分配。

6.优选地,所述步骤s1包括如下步骤:步骤s1.1:计算预计堵料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位-i,ts-i时刻起,预计ts-i+t-i时刻结束停台,则-(i+1)工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1ti+1=max[ti-(bi+ni)*ci+1-tpi+1,0];其中:ti:工位预估停台时间;t0:输入的预估停台时间;tpi:工位剩余加工时长;tci:工位因上下在制消费掉的停台时长,tci=ni*ci或mi*ci;tmi:工位剩余用于保养周期任务的停台时长;

ci:工位节拍;bi:工位i和工位i+1间辊道及机内空闲缓存位;bi:工位i和工位i+1间辊道及机内存在的缓存件数量;工位i和工位i+1间辊道及机内最大缓存数量=bi+bi;tsi:工位预计停台时刻;ts0:设备异常停台时刻;ni:工位i上在制数量;mi:工位i下在制数量;步骤s1.2:计算预计缺料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位i,tsi时刻起,预计tsi+ti时刻结束停台,则i+1工位:ts-(i+1)=ts-i+(b-(i+1)+m-i)*c-(i+1)+tp-(i+1)t-(i+1)=max[ti-(b-(i+1)+m-i)*c-(i+1)-tp-(i+1),0]步骤s1.3:预计不会停机的工位:当计算出某工位预计停机时间为0时,则停止迭代计算,未计算工位则不受此次停机影响;对于工位i预计停机时间ti,则当tmi》0时,进行周保养等周期任务调度:tci=ni*ci缺料计算tci=mi*ci堵料计算tmi=ti-tci。

[0007]

优选地,所述步骤s2包括如下步骤:步骤s2.1:当半成品加工任务优先级最高时;用户输入不同等级的空闲任务,使用上一步骤计算得出的停机时间,得出能够分配空闲任务的时长,在每次任务分配完毕后进行剩余停机时间计算,如果剩余时间小于待分配任务集合中的最小任务工时时,算法停止计算并输出分配的空闲任务;步骤s2.2:当半成品加工任务不是最高时;则空闲任务的优先级比半成品加工任务优先级高,进行最高优先级任务的分配;此时停机时间计算工时更改为:预计缺料工位:tsi+1=tsi+bi*ci+1+tpi+1,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+b-(i+1)*c-(i+1)+tp-(i+1),堵料机床进入堵料工位任务分配算法。

[0008]

优选地,所述步骤s2.2包括如下步骤:步骤s2.2.1:在优先级较高的任务全部分配完毕后,如果剩余时间依然大于工位节拍,则继续分配半成品加工任务,在加工半成品的过程中,工位将结束停机,恢复加工;步骤s2.2.2:在半成品加工任务加工完毕后,工位再次停机,如果剩余时间大于剩余可分配任务的最小工时,则继续进入下一优先级空闲任务的分配;第二次停机时间计算公式为:预计缺料工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1+pr,缺料机床进入缺料工位任务分配算法;

预计堵料工位:ts-(i+1)=ts-i+(b-(i+1)+m-(i+1))*c-(i+1)+tp-(i+1)+pr,堵料机床进入堵料工位任务分配算法;步骤s2.2.3:根据上述计算得到的停机时间,使用相同动态规划算法进行任务分配。

[0009]

优选地,所述步骤s3中:如果多机床的停机时间存在重合时段,则启动多设备故障处理算法;当工位n发生故障时,识别所有受影响工位现在的状态;识别工位m处于故障状态,根据算法逻辑,工位i》n进入缺料任务分配算法,i《m的机床进入堵料任务分配算法,工位m《i《n出现既要做缺料任务分配也要做堵料任务分配,此时在当前任务结束后,统一更改为进入堵料任务分配算法。

[0010]

本发明还提供一种设备管理任务队列优化系统,所述系统包括如下模块:模块m1:当单工位故障时,计算单工位前后工位的预计停机时间;模块m2:使用计算得到的单工位前后工位的预计停机时间进行空闲任务分配;模块m3:多设备故障发生时,选择按照堵料工位逻辑进行任务分配。

[0011]

优选地,所述模块m1包括如下模块:模块m1.1:计算预计堵料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位-i,ts-i时刻起,预计ts-i+t-i时刻结束停台,则-(i+1)工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1ti+1=max[ti-(bi+ni)*ci+1-tpi+1,0];其中:ti:工位预估停台时间;t0:输入的预估停台时间;tpi:工位剩余加工时长;tci:工位因上下在制消费掉的停台时长,tci=ni*ci或mi*ci;tmi:工位剩余用于保养周期任务的停台时长;ci:工位节拍;bi:工位i和工位i+1间辊道及机内空闲缓存位;bi:工位i和工位i+1间辊道及机内存在的缓存件数量;工位i和工位i+1间辊道及机内最大缓存数量=bi+bi;tsi:工位预计停台时刻;ts0:设备异常停台时刻;ni:工位i上在制数量;mi:工位i下在制数量;模块m1.2:计算预计缺料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位i,tsi时刻起,预计tsi+ti时刻结束停台,则i+1工位:ts-(i+1)=ts-i+(b-(i+1)+m-i)*c-(i+1)+tp-(i+1)t-(i+1)=max[ti-(b-(i+1)+m-i)*c-(i+1)-tp-(i+1),0]模块m1.3:预计不会停机的工位:当计算出某工位预计停机时间为0时,则停止迭

代计算,未计算工位则不受此次停机影响;对于工位i预计停机时间ti,则当tmi》0时,进行周保养等周期任务调度:tci=ni*ci缺料计算tci=mi*ci堵料计算tmi=ti-tci。

[0012]

优选地,所述模块m2包括如下模块:模块m2.1:当半成品加工任务优先级最高时;用户输入不同等级的空闲任务,使用上一模块计算得出的停机时间,得出能够分配空闲任务的时长,在每次任务分配完毕后进行剩余停机时间计算,如果剩余时间小于待分配任务集合中的最小任务工时时,算法停止计算并输出分配的空闲任务;模块m2.2:当半成品加工任务不是最高时;则空闲任务的优先级比半成品加工任务优先级高,进行最高优先级任务的分配;此时停机时间计算工时更改为:预计缺料工位:tsi+1=tsi+bi*ci+1+tpi+1,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+b-(i+1)*c-(i+1)+tp-(i+1),堵料机床进入堵料工位任务分配算法。

[0013]

优选地,所述模块m2.2包括如下模块:模块m2.2.1:在优先级较高的任务全部分配完毕后,如果剩余时间依然大于工位节拍,则继续分配半成品加工任务,在加工半成品的过程中,工位将结束停机,恢复加工;模块m2.2.2:在半成品加工任务加工完毕后,工位再次停机,如果剩余时间大于剩余可分配任务的最小工时,则继续进入下一优先级空闲任务的分配;第二次停机时间计算公式为:预计缺料工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1+pr,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+(b-(i+1)+m-(i+1))*c-(i+1)+tp-(i+1)+pr,堵料机床进入堵料工位任务分配算法;模块m2.2.3:根据上述计算得到的停机时间,使用相同动态规划算法进行任务分配。

[0014]

优选地,所述模块m3中:如果多机床的停机时间存在重合时段,则启动多设备故障处理算法;当工位n发生故障时,识别所有受影响工位现在的状态;识别工位m处于故障状态,根据算法逻辑,工位i》n进入缺料任务分配算法,i《m的机床进入堵料任务分配算法,工位m《i《n出现既要做缺料任务分配也要做堵料任务分配,此时在当前任务结束后,统一更改为进入堵料任务分配算法。

[0015]

与现有技术相比,本发明具有如下的有益效果:1、本发明通过对停机工位的前后工位安排半成品加工任务可有效降低此影响,并在停机时段由算法安排合适的空闲任务(设备保养、维护任务)在停机时间进行,从而提升产线效率;2、本发明通过动态计算受影响工位的停机时间,并根据停机时间分配空闲任务,

解决了因机床故障导致的整条产线停工的问题;3、本发明通过增加多设备故障处理算法,解决了存在的多设备同时故障可能导致的整条产线停工问题;4、本发明通过在制品加工任务的优先级可调整,并根据优先级调整工位停机时间公式,达到了工厂对任务优先级可灵活配置的效果。

附图说明

[0016]

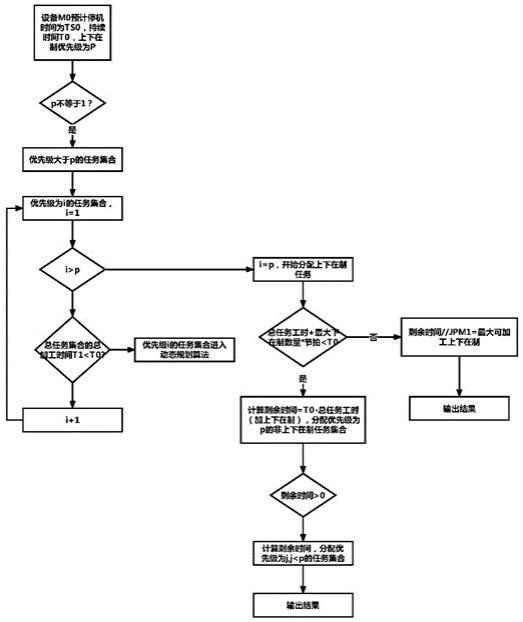

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明半成品加工任务优先级时预计缺料设备任务分配算法逻辑图一;图2为本发明半成品加工任务优先级时预计缺料设备任务分配算法逻辑图二;图3为本发明预计堵料设备任务分配算法逻辑图一;图4为本发明预计堵料设备任务分配算法逻辑图二;图5为本发明多设备停机处理算法图一;图6为本发明多设备停机处理算法图二。

具体实施方式

[0017]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0018]

实施例1:根据本发明提供的一种设备管理任务队列优化方法,方法包括如下步骤:步骤s1:当单工位故障时,计算单工位前后工位的预计停机时间;步骤s1.1:计算预计堵料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位-i,ts-i时刻起,预计ts-i+t-i时刻结束停台,则-(i+1)工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1ti+1=max[ti-(bi+ni)*ci+1-tpi+1,0];其中:ti:工位预估停台时间;t0:输入的预估停台时间;tpi:工位剩余加工时长;tci:工位因上下在制消费掉的停台时长,tci=ni*ci或mi*ci;tmi:工位剩余用于保养周期任务的停台时长;ci:工位节拍;bi:工位i和工位i+1间辊道及机内空闲缓存位;bi:工位i和工位i+1间辊道及机内存在的缓存件数量;工位i和工位i+1间辊道及机内最大缓存数量=bi+bi;

tsi:工位预计停台时刻;ts0:设备异常停台时刻;ni:工位i上在制数量;mi:工位i下在制数量;步骤s1.2:计算预计缺料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位i,tsi时刻起,预计tsi+ti时刻结束停台,则i+1工位:ts-(i+1)=ts-i+(b-(i+1)+m-i)*c-(i+1)+tp-(i+1)t-(i+1)=max[ti-(b-(i+1)+m-i)*c-(i+1)-tp-(i+1),0]步骤s1.3:预计不会停机的工位:当计算出某工位预计停机时间为0时,则停止迭代计算,未计算工位则不受此次停机影响;对于工位i预计停机时间ti,则当tmi》0时,进行周保养等周期任务调度:tci=ni*ci缺料计算tci=mi*ci堵料计算tmi=ti-tci。

[0019]

步骤s2:使用计算得到的单工位前后工位的预计停机时间进行空闲任务分配;步骤s2.1:当半成品加工任务优先级最高时;用户输入不同等级的空闲任务,使用上一步骤计算得出的停机时间,得出能够分配空闲任务的时长,在每次任务分配完毕后进行剩余停机时间计算,如果剩余时间小于待分配任务集合中的最小任务工时时,算法停止计算并输出分配的空闲任务;步骤s2.2:当半成品加工任务不是最高时;则空闲任务的优先级比半成品加工任务优先级高,进行最高优先级任务的分配;此时停机时间计算工时更改为:预计缺料工位:tsi+1=tsi+bi*ci+1+tpi+1,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+b-(i+1)*c-(i+1)+tp-(i+1),堵料机床进入堵料工位任务分配算法。

[0020]

步骤s2.2.1:在优先级较高的任务全部分配完毕后,如果剩余时间依然大于工位节拍,则继续分配半成品加工任务,在加工半成品的过程中,工位将结束停机,恢复加工;步骤s2.2.2:在半成品加工任务加工完毕后,工位再次停机,如果剩余时间大于剩余可分配任务的最小工时,则继续进入下一优先级空闲任务的分配;第二次停机时间计算公式为:预计缺料工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1+pr,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+(b-(i+1)+m-(i+1))*c-(i+1)+tp-(i+1)+pr,堵料机床进入堵料工位任务分配算法;步骤s2.2.3:根据上述计算得到的停机时间,使用相同动态规划算法进行任务分配。

[0021]

步骤s3:多设备故障发生时,选择按照堵料工位逻辑进行任务分配。如果多机床的

停机时间存在重合时段,则启动多设备故障处理算法;当工位n发生故障时,识别所有受影响工位现在的状态;识别工位m处于故障状态,根据算法逻辑,工位i》n进入缺料任务分配算法,i《m的机床进入堵料任务分配算法,工位m《i《n出现既要做缺料任务分配也要做堵料任务分配,此时在当前任务结束后,统一更改为进入堵料任务分配算法。

[0022]

实施例2:实施例2为实施例1的优选例,以更为具体地对本发明进行说明。

[0023]

本发明还提供一种设备管理任务队列优化系统,系统包括如下模块:模块m1:当单工位故障时,计算单工位前后工位的预计停机时间;模块m1.1:计算预计堵料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位-i,ts-i时刻起,预计ts-i+t-i时刻结束停台,则-(i+1)工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1ti+1=max[ti-(bi+ni)*ci+1-tpi+1,0];其中:ti:工位预估停台时间;t0:输入的预估停台时间;tpi:工位剩余加工时长;tci:工位因上下在制消费掉的停台时长,tci=ni*ci或mi*ci;tmi:工位剩余用于保养周期任务的停台时长;ci:工位节拍;bi:工位i和工位i+1间辊道及机内空闲缓存位;bi:工位i和工位i+1间辊道及机内存在的缓存件数量;工位i和工位i+1间辊道及机内最大缓存数量=bi+bi;tsi:工位预计停台时刻;ts0:设备异常停台时刻;ni:工位i上在制数量;mi:工位i下在制数量;模块m1.2:计算预计缺料工位的停机时间;对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位i,tsi时刻起,预计tsi+ti时刻结束停台,则i+1工位:ts-(i+1)=ts-i+(b-(i+1)+m-i)*c-(i+1)+tp-(i+1)t-(i+1)=max[ti-(b-(i+1)+m-i)*c-(i+1)-tp-(i+1),0]模块m1.3:预计不会停机的工位:当计算出某工位预计停机时间为0时,则停止迭代计算,未计算工位则不受此次停机影响;对于工位i预计停机时间ti,则当tmi》0时,进行周保养等周期任务调度:tci=ni*ci缺料计算tci=mi*ci堵料计算tmi=ti-tci。

[0024]

模块m2:使用计算得到的单工位前后工位的预计停机时间进行空闲任务分配;

模块m2.1:当半成品加工任务优先级最高时;用户输入不同等级的空闲任务,使用上一模块计算得出的停机时间,得出能够分配空闲任务的时长,在每次任务分配完毕后进行剩余停机时间计算,如果剩余时间小于待分配任务集合中的最小任务工时时,算法停止计算并输出分配的空闲任务;模块m2.2:当半成品加工任务不是最高时;则空闲任务的优先级比半成品加工任务优先级高,进行最高优先级任务的分配;此时停机时间计算工时更改为:预计缺料工位:tsi+1=tsi+bi*ci+1+tpi+1,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+b-(i+1)*c-(i+1)+tp-(i+1),堵料机床进入堵料工位任务分配算法。

[0025]

模块m2.2.1:在优先级较高的任务全部分配完毕后,如果剩余时间依然大于工位节拍,则继续分配半成品加工任务,在加工半成品的过程中,工位将结束停机,恢复加工;模块m2.2.2:在半成品加工任务加工完毕后,工位再次停机,如果剩余时间大于剩余可分配任务的最小工时,则继续进入下一优先级空闲任务的分配;第二次停机时间计算公式为:预计缺料工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1+pr,缺料机床进入缺料工位任务分配算法;预计堵料工位:ts-(i+1)=ts-i+(b-(i+1)+m-(i+1))*c-(i+1)+tp-(i+1)+pr,堵料机床进入堵料工位任务分配算法;模块m2.2.3:根据上述计算得到的停机时间,使用相同动态规划算法进行任务分配。

[0026]

模块m3:多设备故障发生时,选择按照堵料工位逻辑进行任务分配。如果多机床的停机时间存在重合时段,则启动多设备故障处理算法;当工位n发生故障时,识别所有受影响工位现在的状态;识别工位m处于故障状态,根据算法逻辑,工位i》n进入缺料任务分配算法,i《m的机床进入堵料任务分配算法,工位m《i《n出现既要做缺料任务分配也要做堵料任务分配,此时在当前任务结束后,统一更改为进入堵料任务分配算法。

[0027]

实施例3:实施例3为实施例1的优选例,以更为具体地对本发明进行说明。

[0028]

自动流水线上某一工位上设备停机会导致其前后工位受到影响;通过对停机工位的前后工位安排半成品加工任务可有效降低此影响,并在停机时段由算法安排合适的空闲任务(设备保养、维护任务)在停机时间进行,从而提升产线效率。

[0029]

步骤1:当单工位故障时,计算其前后工位的预计停机时间:ti:工位预估停机时间(可调度时长),t0即输入的预估停机时间;tpi:工位剩余加工时长;tci:工位因上下在制消费掉的停机时长=ni*ci或mi*ci;tmi:工位剩余用于保养等周期任务的停机时长;ci:工位(序)节拍;bi:工位i和工位(i+1)间辊道及机内空闲缓存位;

bi:工位i和工位(i+1)间辊道及机内存在的缓存件数量;工位i和工位(i+1)间辊道及机内最大缓存数量=bi+bi;tsi:工位预计停机时刻(不考虑该工位是否上/下在制),ts0即设备异常停机时刻;ni:工位i上在制数量;mi:工位i下在制数量。

[0030]

1.1:预计堵料工位的停机时间计算:堵料一般发生在故障工位的前道工位;例如op30发生故障,那么此工位的前道工位op15、op07、op05会依次因加工完毕的工件无法进行下一道工序而造成堵料停机。

[0031]

对预期堵料的工位(主动停机工序前的工位预计堵料)计算:对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位-i,ts-i时刻起,预计ts-i+t-i时刻结束停台,则-(i+1)工位:ts-(i+1)=ts-i+(b-(i+1)+m-i)*c-(i+1)+tp-(i+1)t-(i+1)=max[ti-(b-(i+1)+m-i)*c-(i+1)-tp-(i+1),0]1.2:预计缺料工位的停机时间计算:缺料一般发生在故障工位的前道工位;例如op30发生故障,那么此工位的前道工位op40、op50、op60会依次因无半成品加工而造成缺料停机。

[0032]

对预期缺料的工位(主动停机工序后的工位预计待料)计算:对于异常停台设备ts0时刻起,预计ts0+t0时刻结束停台,对于任意预期停台工位i,tsi时刻起,预计tsi+ti时刻结束停台,则i+1工位:ts-(i+1)=ts-i+(b-(i+1)+m-i)*c-(i+1)+tp-(i+1)t-(i+1)=max[ti-(b-(i+1)+m-i)*c-(i+1)-tp-(i+1),0]1.3:预计不会停机的工位:当计算出某工位预计停机时间为0时,则停止迭代计算,未计算工位则必定不会受此次停机影响(二次调度时需重新计算)。对于工位i预计停机时间ti,则可上下在制时长tci计算如下,当tmi》0时,进行周保养等周期任务调度:tci=ni*ci缺料计算tci=mi*ci堵料计算tmi=ti-tci步骤2:使用计算得到的停机时间进行空闲任务分配;2.1:当半成品加工任务优先级最高时;用户可输入不同等级的空闲任务,例如level2、3、4,通过改良动态规划算法,算法目标为任务分配后的剩余时间最小,算法将从最高优先级开始,依次向下,进行任务分配。使用上一步骤计算得出的停机时间,可以得出可以分配空闲任务的时长,在每次任务分配完毕后算法将进行剩余停机时间计算,如果剩余时间小于待分配任务集合中的最小任务工时时,算法停止计算并输出分配的空闲任务。

[0033]

2.2:当半成品加工任务不是最高时;2.2.1:那么必然有空闲任务的优先级比半成品加工任务优先级要高,根据算法逻辑,此时我们需要优先进行最高优先级任务的分配;此时停机时间计算工时更改为:

预计缺料工位:tsi+1=tsi+bi*ci+1+tpi+1,缺料机床进入缺料工位任务分配算法。

[0034]

预计堵料工位:ts-(i+1)=ts-i+b-(i+1)*c-(i+1)+tp-(i+1),堵料机床进入堵料工位任务分配算法。

[0035]

2.2.2:在优先级较高的任务全部分配完毕后,如果剩余时间依然大于工位节拍,则继续分配半成品加工任务,在加工半成品的过程中,工位将结束停机,恢复加工。

[0036]

假设优先级较高的任务全部完成工时为pr,恢复加工时间计算公式为:预计缺料工位:tsi+1=tsi+bi*ci+1+tpi+1+pr,缺料机床进入缺料工位任务分配算法。

[0037]

预计堵料工位:ts-(i+1)=ts-i+b-(i+1)*c-(i+1)+tp-(i+1)+pr,堵料机床进入堵料工位任务分配算法。

[0038]

2.2.3:在半成品加工任务加工完毕后,工位再次停机,如果剩余时间大于剩余可分配任务的最小工时,则继续进入下一优先级空闲任务的分配。第二次停机时间计算公式为:预计缺料工位:tsi+1=tsi+(bi+ni)*ci+1+tpi+1+pr,缺料机床进入缺料工位任务分配算法。

[0039]

预计堵料工位:ts-(i+1)=ts-i+(b-(i+1)+m-(i+1))*c-(i+1)+tp-(i+1)+pr,堵料机床进入堵料工位任务分配算法。

[0040]

2.3.4:根据上述计算得到的停机时间,使用相同动态规划算法进行任务分配。

[0041]

步骤3:多设备故障发生的处理算法:优先选择按照堵料工位逻辑进行任务分配;3.1.1:如多机床的停机时间存在重合时段,则启动多设备故障处理算法;当工位n发生故障时,识别所有受影响工位现在的状态。识别工位m处于故障状态(n》m),那么根据算法逻辑,工位i》n进入缺料任务分配算法,i《m的机床进入堵料任务分配算法,工位m《i《n会出现既要做缺料任务分配也要做堵料任务分配,此时应当在当前任务结束后,统一更改为进入堵料任务分配算法。

[0042]

3.2:在平行机床发生多设备故障时,例如桁架g3上的工位40.1、50.1、60.1与桁架g4上的40.2、50.2、60.2互为平行工位,如果g3桁架中的40.1工位发生故障,则只有g3桁架上的工位会停机,其余工位不会停机。

[0043]

本领域技术人员可以将本实施例理解为实施例1、实施例2的更为具体的说明。

[0044]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0045]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1