一种多层多道焊接余高预测方法

1.本技术涉及焊接质量检测领域,尤其涉及一种多层多道焊接余高预测方法。

背景技术:

2.在当下cmt(cold metal transfer,冷金属过渡焊接)焊接技术中,当焊接焊脚尺寸大于10mm时,往往会采用多层多道焊接方式,以弥补使用单层多道焊时的坡度大、熔化金属易下垂的问题。但在实际多层多道焊接过程中,层-层、道-道、层-道之间会产生复杂的相互影响,母材和焊缝金属均会经历多次焊接热循环,使得每道焊缝的温度场、热应力场的分布变得非常复杂,从而导致工件形成极大的温度梯度,从而产生极不均匀的焊接热应力和残余应力,使得工件发生较大的角变形;同时多层多道焊的焊接过程中包括金属熔化和凝固、冷却时的相变、焊接应力、传热、焊接变形等复杂的物理场过程,因此,在实际焊接过程中想要得到一个焊接质量高、焊缝成型好的结构件必须对以上这些因素进行有效控制,而一个易于得到的量化焊接效果及性质的数值,即是焊缝的余高。

3.在多层单道焊的实际应用当中,对于焊缝余高的测量采用了诸多方法,如发明cn113290302a所公开的一种电弧焊余高定量预测方法,该发明结合视觉传感系统进行余高量的预测,以保证焊接效果。由于多层多道焊接方式比多层单道焊的焊接方式,其焊接点更多,熔覆层的结构情况更加复杂多变,并且多道焊接位置的熔覆层结构,会由于复杂物理场影响而产生各自差异,故运用已公开的发明中的余高预测方法,在预测在前焊接道次的余高较为准确,但在后焊接道次的余高误差极大。

技术实现要素:

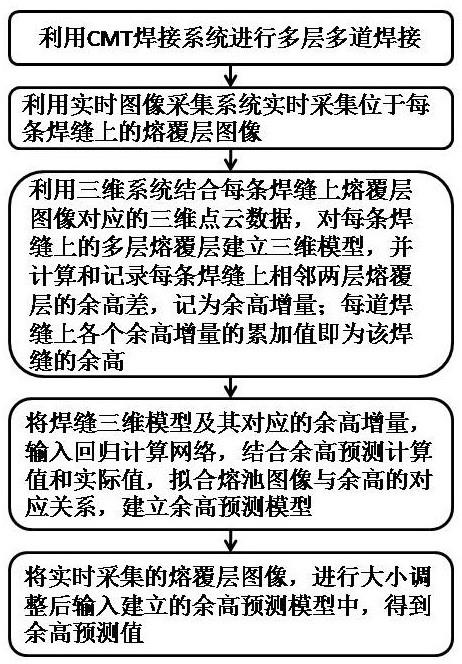

4.为了解决上述技术问题,本技术提供一种多层多道焊接余高预测方法,包括以下步骤:步骤一:利用cmt焊接系统进行多层多道焊接;步骤二:利用实时图像采集系统实时采集位于每条焊缝上的熔覆层图像;步骤三:利用三维系统结合每条焊缝上熔覆层图像对应的三维点云数据,对每条焊缝上的多层熔覆层建立三维模型,并计算和记录每条焊缝上相邻两层熔覆层的余高差,记为余高增量;每道焊缝上各个余高增量的累加值即为该焊缝的余高;步骤四:将步骤三得到的焊缝三维模型及其对应的余高增量,输入回归计算网络,结合余高预测计算值和实际值,拟合熔覆层图像与余高的对应关系,建立余高预测模型;步骤五:将预处理后的熔覆层图像输入步骤四建立的余高预测模型中,得到余高预测值。

5.进一步地,所述步骤二的实时图像采集系统单色ccd相机、激光器和计算机,所述激光器连接cmt焊接系统,在焊接过程中对焊缝进行标记,用于图像采集中过程的焊缝与熔池图像对应。

6.所述步骤二的实时图像采集系统还包括用于提升处理速度的cmt同步触发系统,

所述cmt同步触发系统包括控制单色ccd相机的fcpa模块进行多路同步指令发出,以此加快处理速度。

7.所述步骤三的三维系统包括数据处理系统以及用于计算和记录的计算机;所述数据处理系统平滑填补所述三维点云数据的数据孔洞,以增强后续步骤中拟合的准确性并加快拟合速度。

8.所述步骤四回归计算网络包括使用跳层连接的残差网格结构,利用跳层连接,将各个网络层的首尾直接连接起来,在部分数据处理中可起到简化模型处理和学习难度的作用,并且利用该跳层连接使实施例汇中使用的深层网络在处理中的性能得到保证,而避免出现梯度爆炸或消失等扬中干扰收敛效果的现象。

9.所述步骤五的大小调整包括将原始1920

×

350mm调整为512

×

512mm,1920

×

350mm的图片尺寸对于实时接收熔覆层图像并转换为三维点云数据的三维系统而言,尺寸较大,处理困难,在调整为512

×

512mm后,信息密度更高,处理速度更快。

10.有益效果:

①

应用领域突破:将原本仅能用于多层单道焊接的余高系统经过回归计算网络及加速处理的模块,使得余高预测系统同样可运用于多层多道焊接中,使多层多道焊接得到更好地质量检测,突破了具有局限性的应用领域;

②

处理能力增加,处理速度加快:由于本技术使用的回归计算网络要应对较大的数据源,故其中增设有cmt同步出发系统、数据处理系统、带有跳层连接的残差网格连接以及图像调节功能,有效地提升了系统的处理能力,提高了处理速度。

附图说明

11.图1是本技术预测方法的流程图;图2是本技术实施例的cmt焊接系统示意图;图3是本技术实施例的回归计算网络的结构示意图;图4是本技术实施例的焊接物实物图;图5是本技术实施例中不同层的同一道焊缝的真实高度比较图,其中(a)-(d)依次代表不同层的第一到五道焊缝的高度曲线图,(f)-(g)依次代表第四层第三道焊缝在不同拍摄段的熔覆层图像;图6是本技术实施例中焊接距离为60mm时每道焊缝对应的熔覆层图像示意图;图7是本技术实施例中回归计算网络的预测值与真实值间的比较图,其中(a)-(e)依次代表第四层的五道焊缝;图8是本技术实施例中回归计算网络的预测值与真实值间的比较图,其中(a)-(d)依次代表自第一层到第四层偶数道的焊缝。

具体实施方式

12.现在结合附图对本技术作进一步详细的说明。

13.首先,依照图1所示的余高预测方法流程图进行余高预测。

14.在数据采集前,需要将熔覆层的图像与实际焊缝位置一一对应,因此如图2所示,系统内设置有激光器辅助定位。在不影响视觉系统采集的情况下,对焊丝上边缘进行激光标记,由放置在焊枪另一侧的单色相机捕捉激光点的位置。激光中心波长为450nm,在相机

的响应范围内。在数据采集过程中,fpga模块发出信号,控制单色相机采集图像。由于焊缝受重熔区影响,为了准确测量每一层的焊缝余高,在每一层焊接后,使用三维扫描仪扫描当前层的焊缝高度,得到焊缝位置与高度的关系。同一焊缝位置相邻两层之间的高差即为当前焊缝位置的焊缝余高增量,累加得到的焊缝余高增量即可得到总的焊缝余高。这样可以将熔覆层图像、焊缝位置以及相应的焊缝余高统一起来。

15.回归计算网络结构如图3所示。我们通过实时图像采集系统采集到的图片尺寸为1920

×

350,对于我们的网络来说有点大,这样尺寸的图片包含了许多不需要的信息,故将图像大小调整为512

×

512。

16.回归网络训练以mse为损失函数,其计算公式如式(1)所示: (1)其中为预测值,为真值,n为样本数,i表示第i个样本。测试时以mae为损失函数,其计算公式如式(2)所示: (2)其中为预测值,为真值,n为样本数,i表示第i个样本。mae是目标值和预测值之差的绝对值之和的平均值,从结果上来看会更为直观,以便我们更清晰的观察到测试结果,而mse能对极端误差进行加倍惩罚,为了较为全面的评价测试结果,所以我们使用了mae作为损失函数,同时也用mse来评判。

17.在cmt焊接过程中,在拉丝的过程中会形成短路状态,称为基值时刻。cmt作为一种特殊的金属惰性气体/金属活性气体(mig/mag)焊接,当cmt在液滴短路过渡时,焊机得到短路信号,切断焊接电源,将焊丝收回,帮助液滴脱落,实现液滴的冷覆。这样,电弧本身的热量输入过程很短,发生短路,电弧熄灭,热量输入迅速减少。整个焊接过程在冷热交替中循环,大大减少了热输入,使液滴过渡无飞溅,可实现超薄零件的增材制造。在峰值时刻,焊接电流最大,采集到的熔覆层图像会受到强电弧光的干扰,严重影响ccd相机采集到的熔池图像的质量。在基值时刻,焊接电流最小,熔池图像几乎不受电弧干扰。

18.图4为拍摄到的四层五道焊缝实物图。使用geomagic studio软件对拍摄到的三维点云焊缝数据进行孔洞填充等处理,再使用visual studio的pcl库提取出处理好的焊缝的余高,最后再将余高数值与拍摄到的熔池图像一一对应起来。其中,提取的焊缝的余高是对四层五道焊缝中的每单独一道进行提取。

19.如图5所示,在常见的电弧焊场景中,弧端焊缝高度较高,这是因为刚开始焊接电流不稳定,另外此时温度较低,导致堆积层过早凝固,灭弧部分高度也有一些起伏。此外,拍摄时部分起始段信息丢失,需要进行填充,并且该段数据高度不稳定,对结果的影响程度有限,故不对其进行研究。相较于平板的两侧,中心处因高温出现了凹陷变形,因此在计算焊缝高度信息时,我们所计算的是垂直高度方向上焊缝最高点相对于焊缝两侧边缘处平板的高度。

20.每道焊缝所对应的典型熔覆层图像如图6所示。由图6中的第一行图像可看出,第

一道第一层的熔覆层图像就是单道单层的熔覆层图像,因此熔覆层宽度基本满足中间大两边小的规律,而从第二道开始,由于道与道的焊缝之间存在着搭接,熔覆层铺展方向受限,再有上一道焊缝的余温影响,熔覆层形态发生了变化,其余层的第二-五道熔覆层图像也满足了相同的规律。由图6中的第一列图像可看出,由于搭接处的高度高于焊缝左右两边的高度,这限制了第一道不同层熔覆层在搭接处的铺展能力,因此在图像中出现了左边形态正常,右边形态缺失部分的现象(熔覆层右边区域有部分处于搭接处),第五道不同层的熔覆层形态验证了上述出现的现象(第五道熔覆层左边区域有部分处于搭接处)。

21.由于不同道不同层之间的熔覆层图像都有一定的差异,那么选择合理的训练策略就变得尤为重要。为了评价网络的精度和泛化能力,我们采取两种不同的训练策略。现在我们有4层5道的焊缝,共计焊接了20道。策略1:一二三层(1rd~15th,共计15道)余高数据作为训练集,训练集所包含的样本数量为37442,第四层的数据(16th~20th,共计5道)作为测试集,测试集所包含的样本数量为9234;策略2:每一层的奇数道数据(1st、3rd、5th、7th、9th、10th、11th、13th、15th、17th、19th、20th,共计12道)作为训练集,训练集所包含的样本数量为26978,每一层偶数道(2rd、4th、7th、9th、12th、14th、16th、18th,共计8道)数据作为测试集,测试集所包含的样本数量为19698。因此,测试集和训练集之间的关系是完全独立的。

22.最后,为了较为全面地对测试结果进行评判,我们采用mae(mean absolute error)和mse(mean square error)对结果进行评判。从测试结果可以得出,预测精度保持在0.3mm以下,满足增材制造的需求。策略1的图7中的第1道的预测结果虽然mae较小,但mse较大。这是因为采用mse对结果评判时会加倍惩罚极端误差,而第四层第一道焊缝成形较差,导致该层余高数值波动进一步加剧,极端误差点较多,但平均来看误差仍较小。而策略2中的测试时,无论是mae还是mse均呈现较好结果,平均误差保持在0.15mm以下,总体上来看策略2预测结果更佳,故采用mse作为回归网络训练的损失函数。

23.最终以得到的预测值与真值对比,本实施例内多层多道余高预测方法的平均误差小于0.3mm,其中每道结果略优于单道多层焊缝的预测结果。并且模型处理熔覆层图像的时间为18ms,其中最优的策略能够使平均误差优于0.15mm。

24.以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1