一种受热面管屏状态的预警方法、装置、设备及存储介质与流程

1.本技术涉及安全检测技术领域,特别是涉及一种受热面管屏状态的预警方法、装置、设备及存储介质。

背景技术:

2.随着电力建设的快速发展,我国非石化发电量占总发电量的比例增加,火电机组向调峰机组发展,使得锅炉高温受热面长期处于恶劣、多变的运行工况中,管壁超温现象频发,引发管屏爆漏事故,不仅影响电厂的经济效益,威胁人身安全,甚至会影响电网的安全平稳运行。

3.现有技术通常是在锅炉停止工作的情况下,通过检测管壁腐蚀、磨损、疲劳、质量缺陷等等,评估高温受热面管屏状态,进而判断锅炉管屏是否有爆漏的隐患,以减少管屏爆漏事故的产生。

4.然而,现有技术的方法并不能在锅炉工作情况下评估高温受热面管屏状态,因此,无法有效监控高温受热面管屏状态,从而无法有效减少管屏爆漏事故的产生。

技术实现要素:

5.基于上述问题,本技术提供了一种受热面管屏状态的预警方法、装置、设备及存储介质。

6.本技术实施例公开了如下技术方案:

7.本技术实施例提供一种受热面管屏状态的预警方法,包括:

8.将管屏沿管壁方向,划分成多个管屏节点;

9.获取所述多个管屏节点对应的多个内壁温度信息以及控制系统的数据信息;

10.根据所述多个内壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个外壁温度信息;

11.根据所述多个外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度;

12.根据所述多个氧化皮生成厚度、预设的第一临界厚度值和预设的第二临界厚度值,获得所述多个管屏节点对应的多个氧化皮堆积厚度;

13.当所述多个氧化皮堆积厚度中任一个氧化皮堆积厚度到达预设堆积厚度值时,生成所述预设堆积厚度值对应的预警信息。

14.进一步地,所述根据所述多个内壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个外壁温度信息,包括:

15.根据所述多个内壁温度信息和所述控制系统的数据信息,通过数值模拟计算,获得所述多个热流密度;

16.根据所述多个内壁温度信息、所述控制系统的数据信息和所述多个热流密度,计算所述多个外壁温度信息。

17.进一步地,所述根据所述多个外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度,包括:

18.对所述多个外壁温度信息进行单位换算,获得多个转换后外壁温度信息;

19.根据所述多个转换后外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度。

20.进一步地,所述根据所述多个氧化皮生成厚度、预设的第一临界厚度值和预设的第二临界厚度值,获得所述多个管屏节点对应的多个氧化皮堆积厚度,包括:

21.根据所述多个氧化皮生成厚度和所述第一临界厚度值,确定所述多个管屏节点对应的多个第一脱落次数;

22.根据所述多个氧化皮生成厚度和所述第二临界厚度值,确定所述多个管屏节点对应的多个第二脱落次数;

23.根据所述第一临界厚度值、所述第二临界厚度值、所述多个第一脱落次数和所述多个第二脱落次数,获得所述多个氧化皮堆积厚度。

24.进一步地,所述获取所述多个管屏节点对应的多个内壁温度信息,包括:

25.获取管屏口的内壁温度信息和所述管屏的总吸热量;

26.根据所述管屏口的内壁温度信息、所述管屏的总吸热量和所述多个管屏节点的位置信息,获得所述多个内壁温度信息。

27.进一步地,所述当所述多个氧化皮堆积厚度中任一个到达预设堆积厚度值时,生成所述预设堆积厚度值对应的预警信息,包括:

28.若所述多个氧化皮堆积厚度中任一个到达第一堆积厚度值,生成待清洗预警信息;

29.若所述多个氧化皮堆积厚度中任一个到达第二堆积厚度值,生成待检修预警信息。

30.进一步地,还包括:

31.根据所述多个外壁温度信息、所述多个外壁温度信息和所述多个氧化皮生成厚度,生成所述多个管屏节点对应的多个显示信息;

32.根据所述多个显示信息,展示所述多个显示信息。

33.本技术实施例还提供一种受热面管屏状态的预警装置,包括:

34.划分模块、获取模块、第一计算模块、第二计算模块、获得模块以及生成模块;

35.所述划分模块,用于将管屏沿管壁方向,划分成多个管屏节点;

36.所述获取模块,用于获取所述多个管屏节点对应的多个内壁温度信息以及控制系统的数据信息;

37.所述第一计算模块,用于根据所述多个内壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个外壁温度信息;

38.所述第二计算模块,用于根据所述多个外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度;

39.所述获得模块,用于根据所述多个氧化皮生成厚度、预设的第一临界厚度值和预设的第二临界厚度值,获得所述多个管屏节点对应的多个氧化皮堆积厚度;

40.所述生成模块,用于当所述多个氧化皮堆积厚度中任一个到达预设堆积厚度值

时,生成所述预设堆积厚度值对应的预警信息。

41.进一步地,所述第一计算模块,包括:

42.第一获得单元和第一计算单元;

43.所述第一获得单元,用于根据所述多个内壁温度信息和所述控制系统的数据信息,通过数值模拟计算,获得所述多个热流密度;

44.所述第一计算单元,用于根据所述多个内壁温度信息、所述控制系统的数据信息和所述多个热流密度,计算所述多个外壁温度信息。

45.进一步地,所述第二计算模块,包括:

46.第二获得单元和第二计算单元;

47.所述第二获得单元,用于对所述多个外壁温度信息进行单位换算,获得多个转换后外壁温度信息;

48.所述第二计算单元,用于根据所述多个转换后外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度。

49.进一步地,所述获得模块,包括:

50.第一确定单元、第二确定单元和第三获得单元;

51.所述第一确定单元,用于根据所述多个氧化皮生成厚度和所述第一临界厚度值,确定所述多个管屏节点对应的多个第一脱落次数;

52.所述第二确定单元,用于根据所述多个氧化皮生成厚度和所述第二临界厚度值,确定所述多个管屏节点对应的多个第二脱落次数;

53.所述第三获得单元,用于根据所述第一临界厚度值、所述第二临界厚度值、所述多个第一脱落次数和所述多个第二脱落次数,获得所述多个氧化皮堆积厚度。

54.进一步地,所述获取模块,包括:

55.获取单元和第四获得单元;

56.所述获取单元,用于获取管屏口的内壁温度信息、所述管屏的总吸热量和所述控制系统的数据信息;

57.所述第四获得单元,用于根据所述管屏口的内壁温度信息、所述管屏的总吸热量和所述多个管屏节点的位置信息,获得所述多个内壁温度信息。

58.进一步地,所述生成模块,用于:

59.若所述多个氧化皮堆积厚度中任一个到达第一堆积厚度值,生成待清洗预警信息;

60.若所述多个氧化皮堆积厚度中任一个到达第二堆积厚度值,生成待检修预警信息。

61.进一步地,还包括:

62.生成单元和展示单元;

63.所述生成单元,用于根据所述多个外壁温度信息、所述多个外壁温度信息和所述多个氧化皮生成厚度,生成所述多个管屏节点对应的多个显示信息;

64.所述展示单元,用于根据所述多个显示信息,展示所述多个显示信息。

65.本技术实施例还提供一种计算机设备,所述计算机设备包括处理器以及存储器:

66.所述存储器用于存储程序代码,并将所述程序代码传输给所述处理器;

67.所述处理器用于根据所述程序代码中的指令执行如上所述的一种受热面管屏状态的预警方法的步骤。

68.本技术实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的一种受热面管屏状态的预警方法的步骤。

69.相较于现有技术,本技术具有以下有益效果:

70.本技术通过将管屏沿管壁方向,划分成多个管屏节点,根据多个管屏节点对应的多个内壁温度信息以及控制系统的数据信息,计算出多个管屏节点对应的多个外壁温度信息,再根据多个外壁温度信息计算出多个管屏节点对应的多个氧化皮生成厚度,之后根据多个氧化皮生成厚度,获得多个管屏节点对应的多个氧化皮堆积厚度,当所述多个氧化皮堆积厚度中任一个到达预设堆积厚度值时,生成所述预设堆积厚度值对应的预警信息。本技术可以实时获得多个管屏节点对应的多个氧化皮堆积厚度,以多个氧化皮堆积厚度为评估受热面管屏状态的依据,在多个氧化皮堆积厚度中任一个到达预设堆积厚度值时,生成对应的预警信息,从而可以实时监控高温受热面管屏状态,有效减少管屏爆漏事故的产生。

附图说明

71.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

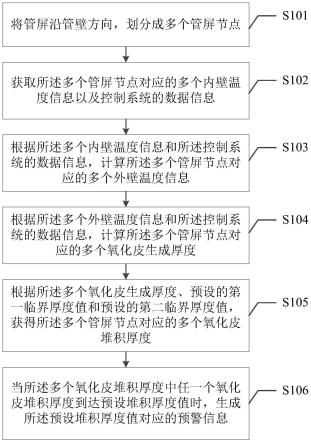

72.图1为本技术实施例提供的一种受热面管屏状态的预警方法的流程图;

73.图2为本技术实施例提供的一种获得氧化皮堆积厚度的方法流程图;

74.图3为本技术实施例提供的一种受热面管屏状态的预警装置的结构示意图。

具体实施方式

75.正如前文描述,目前的如何有效减少管屏爆漏事故的产生,成为本领域技术人员亟待解决的技术问题。

76.发明人经过研究发现,现有技术通常只能在锅炉停止工作的情况下,通过检测管壁腐蚀、磨损、疲劳、质量缺陷等等,评估高温受热面管屏状态,进而判断锅炉管屏是否有爆漏的隐患。由于其并不能在锅炉工作情况下评估高温受热面管屏状态,当检修不及时或管屏状态异常时,无法及时获取管屏状态,从而无法有效减少管屏爆漏事故的产生。

77.本技术以多个氧化皮堆积厚度为评估受热面管屏状态的依据,在多个氧化皮堆积厚度中任一个氧化皮堆积厚度到达预设堆积厚度值时,生成对应的预警信息,在受热面管屏出现异常之前,可以及时发现受热面管屏的异常状态或存在的隐患,从而有效减少管屏爆漏事故的产生。

78.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

79.参见图1,该图为本技术实施例提供的一种受热面管屏状态的预警方法的流程图。本技术实施例提供一种受热面管屏状态的预警方法,包括s101~s106。

80.s101:将管屏沿管壁方向,划分成多个管屏节点。

81.具体地,为了获得更加精确的受热面管屏状态,可以将管屏沿管中工质的流动方向,划分出多个管屏节点。例如将管屏沿管中工质的流动方向分成128份,可以得到128个管屏节点。

82.s102:获取所述多个管屏节点对应的多个内壁温度信息以及控制系统的数据信息。

83.具体地,可以通过温度测量系统,获取所述多个管屏节点对应的多个内壁温度信息。该温度测量系统可以由集热块、保护套管、铠装热电偶、温度智能前端等组成。控制系统的数据信息包括机组负荷、入炉煤质、给煤量、汽温及汽压等。

84.s103:根据所述多个内壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个外壁温度信息。

85.获得多个管屏节点对应的多个外壁温度信息,以便后续计算获得多个管屏节点对应的多个氧化皮生成厚度。

86.s104:根据所述多个外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度。

87.氧化皮,是金属表面在高温下发生氧化作用而形成的腐蚀产物。高温含氧蒸汽条件,使得管屏壁内部氧化皮生成速率急剧增加,而氧化皮和奥氏体不锈钢母材膨胀系数相差较大,在氧化皮生成厚度达到一定值的时候,氧化皮可能会从金属表面剥离,使得管屏壁不断减薄,进而减弱管屏承压能力,缩短管屏寿命。根据所述多个外壁温度信息和所述控制系统的数据信息,可以获得多个管屏节点对应的多个氧化皮生成厚度。通过多个氧化皮生成厚度,可以了解受热面管屏状态,便于及时发现隐患、及时检修,同时便于后续计算获得多个管屏节点对应的多个氧化皮堆积厚度。

88.s105:根据所述多个氧化皮生成厚度、预设的第一临界厚度值和预设的第二临界厚度值,获得所述多个管屏节点对应的多个氧化皮堆积厚度。

89.剥落的氧化皮会在管屏底部不断累积,堵塞管道,进而降低工质换热能力,使得管屏壁升温加剧,引发管屏爆漏。获得多个管屏节点对应的多个氧化皮堆积厚度,可以监控受热面管屏状态,同时便于后续以氧化皮堆积厚度的依据,生成对应的预警信息。

90.s106:当所述多个氧化皮堆积厚度中任一个氧化皮堆积厚度到达预设堆积厚度值时,生成所述预设堆积厚度值对应的预警信息。

91.以氧化皮堆积厚度作为判断管屏状态的依据,在任一个氧化皮堆积厚度到达预设堆积厚度值时,生成所述预设堆积厚度值对应的预警信息,根据预警信息,及时对受热面管屏进行检修,从而有效减少管屏爆漏事故的产生。

92.本技术实施例提供的方法可以实时获得多个管屏节点对应的多个氧化皮堆积厚度,以多个氧化皮堆积厚度为评估受热面管屏状态的依据,在多个氧化皮堆积厚度中任一个到达预设堆积厚度值时,生成对应的预警信息,可以精确评估高温受热面管屏状态,根据预警信息可以及时对受热面管屏进行检修或者调整炉内燃烧,有效减少管屏爆漏事故的产生。

93.进一步地,s103可以通过s201~s202实现。

94.s201:根据所述多个内壁温度信息和所述控制系统的数据信息,通过数值模拟计算,获得所述多个热流密度。

95.具体地,不同工况、不同煤质以及不同的磨组合方式等条件可能会导致热流密度的不同,获得多个管屏节点对应的多个热流密度以便后续计算多个外壁温度信息。

96.s202:根据所述多个内壁温度信息、所述控制系统的数据信息和所述多个热流密度,计算所述多个外壁温度信息。

97.具体地,可以采用边缘计算,通过公式(1)-(2)对多个外壁温度信息进行计算,

[0098][0099][0100]

式中,twbi为外壁温度信息,单位为℃;tgzi为内壁温度信息,单位为℃,β为管屏外径和内径比;d为管屏外径,单位为mm;δ为管壁厚,单位为mm;qw为热流密度,单位为w/m2;μ为热散漫系数;α2为管内放热系数,单位为w/(m2·

k);λm为管壁导热系数,单位为w/(m

·

k),其大小与钢材和温度有关。

[0101]

进一步地,s104可以通过s301~s302实现。

[0102]

s301:对所述多个外壁温度信息进行单位换算,获得多个转换后外壁温度信息。

[0103]

具体地,将多个外壁温度信息转换为开氏温度,获得多个转换后外壁温度信息。

[0104]

s302:根据所述多个转换后外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度。

[0105]

具体地,可以通过公式(3)计算获得多个氧化皮生成厚度,

[0106][0107]

式中,x为氧化皮生成厚度,单位为μm;a为阿列纽斯常数,单位为μm2/h;q为过程速率控制活化能,单位为j/mol;r为气体常数,可以令r=8.314j/(mol

·

k);t为转换后外壁温度信息,单位为k;th为机组运行有效时间,单位为h。a、q与金属合成材料成分有关,例如当管屏材质为高碳含铌铬-镍奥氏体不锈钢(tp347h)时,a=105μm2/h,q=85500j/mol。

[0108]

进一步地,s105可以通过s401~s403实现,参见图2,该图为本技术实施例提供的一种获得氧化皮堆积厚度的方法流程图。

[0109]

s401:根据所述多个氧化皮生成厚度和所述第一临界厚度值,确定所述多个管屏节点对应的多个第一脱落次数。

[0110]

s402:根据所述多个氧化皮生成厚度和所述第二临界厚度值,确定所述多个管屏节点对应的多个第二脱落次数。

[0111]

s403:根据所述第一临界厚度值、所述第二临界厚度值、所述多个第一脱落次数和所述多个第二脱落次数,获得所述多个氧化皮堆积厚度。

[0112]

具体地,通过公式(4)可以获得多个氧化皮堆积厚度,

[0113]

[0114]

式中,∑x为氧化皮堆积厚度;x1为第一临界厚度值,具体可以指高温受热面氧化皮达到开始剥落的临界厚度值;ni为第一脱落次数,具体可以指有效运行时间内氧化皮达到临界厚度值时的脱落次数;x2为第二临界厚度值,具体可以指启、停炉或负荷变化时达到高温受热面氧化皮开始剥落的临界厚度值;nj为第二脱落次数,具体可以指有效运行时间内启、停炉或负荷变化时氧化皮达到临界厚度值时的脱落次数;m为从管屏入口至出口全程的计算节点数;ξ为随工质流动未携带至下一节点的系数。

[0115]

进一步地,s101中多个内壁温度信息可以通过s501~s502实现。

[0116]

s501:获取管屏口的内壁温度信息和所述管屏的总吸热量。

[0117]

具体地,可以将温度测量系统安装在高温受热面管屏口,测量管屏口的内壁温度信息。进一步地,由于管屏口的工质温度近似于管屏口的内壁温度信息,可以通过测量管屏口的工质温度,获得管屏口的内壁温度信息。

[0118]

s502:根据所述管屏口的内壁温度信息、所述管屏的总吸热量和所述多个管屏节点的位置信息,获得所述多个内壁温度信息。

[0119]

具体地,根据管屏口的内壁温度信息、管屏的总吸热量和多个管屏节点的位置信息,即可通过计算获得多个内壁温度信息,由此能够在保证测量精度的情况下,降低设备成本。

[0120]

进一步地,上述s106具体可以通过以下方法实现:

[0121]

若所述多个氧化皮堆积厚度中任一个到达第一堆积厚度值,生成待清洗预警信息;

[0122]

若所述多个氧化皮堆积厚度中任一个到达第二堆积厚度值,生成待检修预警信息。

[0123]

具体地,例如当管子材质为tp347h时,氧化皮堆积厚度大于17.272mm时,生成待清洗预警信息;氧化皮堆积厚度大于25.4mm时,生成待检修预警信息。由此,可以及时根据待清洗预警信息或待检修预警信息,对管屏进行清洗或检修,有效减少管屏爆漏事故的产生。

[0124]

进一步地,还包括s601~s602:

[0125]

s601:根据所述多个外壁温度信息、所述多个外壁温度信息和所述多个氧化皮生成厚度,生成所述多个管屏节点对应的多个显示信息。

[0126]

具体地,显示信息中包括外壁温度信息、外壁温度信息和氧化皮生成厚度。

[0127]

s602:根据所述多个显示信息,展示所述多个显示信息。

[0128]

具体地,通过展示所述多个显示信息,便于实时监控高温受热面管屏状态,有效减少管屏爆漏事故的产生,同时利于为调整炉内燃烧和检修管屏提供数据支持。

[0129]

本技术实施例还提供一种受热面管屏状态的预警装置,参见图3,该图为本技术实施例提供的一种受热面管屏状态的预警装置的结构示意图。其具体实现方式与上述方法的实施例中记载的实施方式、所达到的技术效果一致,部分内容不再赘述。

[0130]

一种受热面管屏状态的预警装置,包括:

[0131]

划分模块1101、获取模块1102、第一计算模块1103、第二计算模块1104、获得模块1105以及生成模块1106;

[0132]

所述划分模块1101,用于将管屏沿管壁方向,划分成多个管屏节点;

[0133]

所述获取模块1102,用于获取所述多个管屏节点对应的多个内壁温度信息以及控

制系统的数据信息;

[0134]

所述第一计算模块1103,用于根据所述多个内壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个外壁温度信息;

[0135]

所述第二计算模块1104,用于根据所述多个外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度;

[0136]

所述获得模块1105,用于根据所述多个氧化皮生成厚度、预设的第一临界厚度值和预设的第二临界厚度值,获得所述多个管屏节点对应的多个氧化皮堆积厚度;

[0137]

所述生成模块1106,用于当所述多个氧化皮堆积厚度中任一个到达预设堆积厚度值时,生成所述预设堆积厚度值对应的预警信息。

[0138]

进一步地,所述第一计算模块,包括:

[0139]

第一获得单元和第一计算单元;

[0140]

所述第一获得单元,用于根据所述多个内壁温度信息和所述控制系统的数据信息,通过数值模拟计算,获得所述多个热流密度;

[0141]

所述第一计算单元,用于根据所述多个内壁温度信息、所述控制系统的数据信息和所述多个热流密度,计算所述多个外壁温度信息。

[0142]

进一步地,所述第二计算模块,包括:

[0143]

第二获得单元和第二计算单元;

[0144]

所述第二获得单元,用于对所述多个外壁温度信息进行单位换算,获得多个转换后外壁温度信息;

[0145]

所述第二计算单元,用于根据所述多个转换后外壁温度信息和所述控制系统的数据信息,计算所述多个管屏节点对应的多个氧化皮生成厚度。

[0146]

进一步地,所述获得模块,包括:

[0147]

第一确定单元、第二确定单元和第三获得单元;

[0148]

所述第一确定单元,用于根据所述多个氧化皮生成厚度和所述第一临界厚度值,确定所述多个管屏节点对应的多个第一脱落次数;

[0149]

所述第二确定单元,用于根据所述多个氧化皮生成厚度和所述第二临界厚度值,确定所述多个管屏节点对应的多个第二脱落次数;

[0150]

所述第三获得单元,用于根据所述第一临界厚度值、所述第二临界厚度值、所述多个第一脱落次数和所述多个第二脱落次数,获得所述多个氧化皮堆积厚度。

[0151]

进一步地,所述获取模块,包括:

[0152]

获取单元和第四获得单元;

[0153]

所述获取单元,用于获取管屏口的内壁温度信息、所述管屏的总吸热量和所述控制系统的数据信息;

[0154]

所述第四获得单元,用于根据所述管屏口的内壁温度信息、所述管屏的总吸热量和所述多个管屏节点的位置信息,获得所述多个内壁温度信息。

[0155]

进一步地,所述生成模块,用于:

[0156]

若所述多个氧化皮堆积厚度中任一个到达第一堆积厚度值,生成待清洗预警信息;

[0157]

若所述多个氧化皮堆积厚度中任一个到达第二堆积厚度值,生成待检修预警信

息。

[0158]

进一步地,还包括:

[0159]

生成单元和展示单元;

[0160]

所述生成单元,用于根据所述多个外壁温度信息、所述多个外壁温度信息和所述多个氧化皮生成厚度,生成所述多个管屏节点对应的多个显示信息;

[0161]

所述展示单元,用于根据所述多个显示信息,展示所述多个显示信息。

[0162]

综上所述,本技术实施例提供的装置可以实时获得多个管屏节点对应的多个氧化皮堆积厚度,以多个氧化皮堆积厚度为评估受热面管屏状态的依据,在多个氧化皮堆积厚度中任一个到达预设堆积厚度值时,生成对应的预警信息,可以精确评估高温受热面管屏状态,根据预警信息可以及时对受热面管屏进行检修或者调整炉内燃烧,有效减少管屏爆漏事故的产生。

[0163]

本技术实施例还提供一种计算机设备,所述计算机设备包括处理器以及存储器:

[0164]

所述存储器用于存储程序代码,并将所述程序代码传输给所述处理器;

[0165]

所述处理器用于根据所述程序代码中的指令执行如上所述的一种受热面管屏状态的预警方法的步骤。

[0166]

本技术实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的一种受热面管屏状态的预警方法的步骤。

[0167]

需要说明的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于装置、设备及存储介质实施例而言,由于其基本相似于方法实施例,所以描述得比较简单,相关之处参见方法实施例的部分说明即可。以上所描述的装置、设备及存储介质实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元提示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

[0168]

以上所述,仅为本技术的一种具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1