一种催化再生烟气脱硫塔碱液用量预测方法和系统与流程

本发明涉及污染物治理,具体涉及一种催化再生烟气脱硫塔碱液用量预测方法和系统。

背景技术:

1、催化裂化装置是炼油专业的关键装置,是炼油板块废气排放的重点污染源,废气排放量占炼油主体装置的40%以上,是政府和企业环保监控的重点。催化裂化再生烟气现执行《石油炼制工业污染物排放标准》(gb 31570-2015),催化裂化再生烟气的排放标准是大气污染物排放限值二氧化硫100mg/m3,大气污染物特别排放限值二氧化硫50mg/m3。而二氧化硫排放量与燃料燃烧量及燃料硫含量密切相关。燃料用量及组分发生变化,二氧化硫排放量将随之变化,目前大部分再生烟气已增设烟气脱硫设施,污染物的排放浓度和排放量的控制主要取决于治理设施的运行情况。

2、当前石化企业运用较为广泛的脱硫方式为钠碱法脱硫。钠碱法脱硫就是采用可溶性的废碱性清液作为脱硫剂在吸收塔中吸收二氧化硫,然后将大部分吸收液排出吸收塔外再用氧化法及生物处理技术进行废水处理,使脱硫液达标排放。现阶段主要技术是针对产生废碱液的处理,缺少针对脱硫废液源头减量化的技术及设施,而针对脱硫塔的操作主要依靠人工经验,容易造成大量的新鲜碱液投入和脱硫废液的产生,带来较多的环保治理问题。

3、目前的研究多以实现二氧化硫的最低排放为最终目的,力求通过最大用碱量实现二氧化硫的最低排放,采用经验计算值对碱液的添加量进行确定,不能根据装置的实际运行状态及二氧化硫排放情况及时、合理的对碱液用量进行调节,容易造成碱液的浪费,增加企业运营成本。且目前催化裂化装置操作人员对碱液用量的调节主要依靠装置人员经验,容易造成碱液添加过量而导致脱硫废液产生量过大。从工艺参数的角度进行数据分析,碱液用量的调整波动范围较大,调整不合理不仅会导致严重的装置运行问题还会增大装置的运行成本。因此,亟需一种催化再生烟气脱硫塔碱液用量智能预测方法,不仅可以保证催化裂化装置烟气脱硫效率,同时通过对催化裂化装置脱硫塔的真实模拟能及时进行系统的优化,确保催化裂化再生烟气的稳定达标排放。

技术实现思路

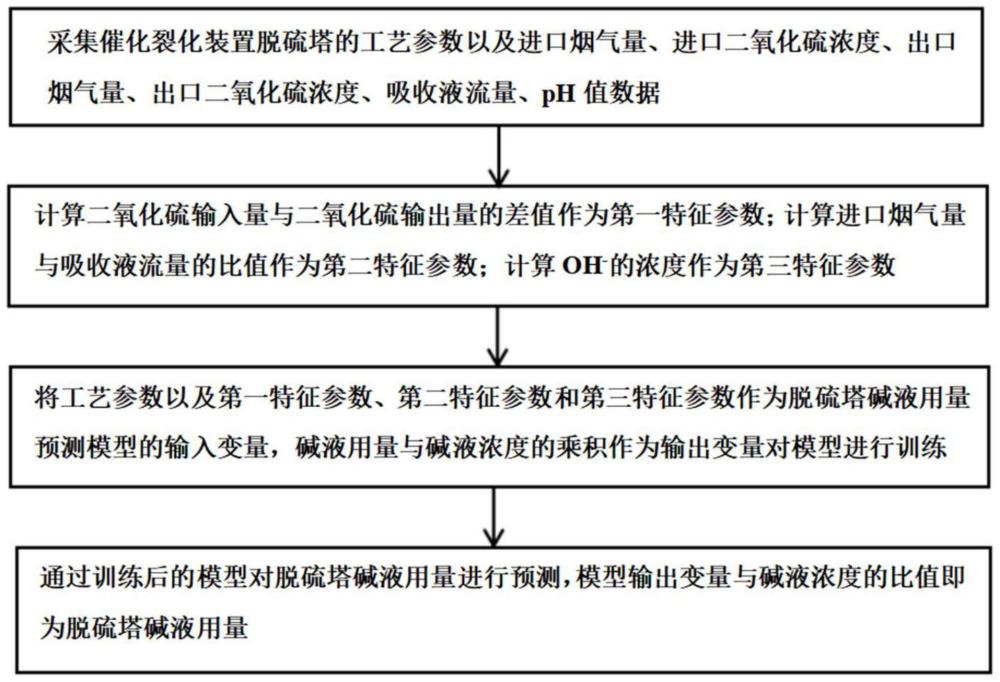

1、本发明的目的是提供一种催化再生烟气脱硫塔碱液用量预测方法和系统,通过选择与脱硫塔碱液用量高度相关的工艺参数以及特征参量,将其作为算法模型的输入变量进行模型训练,通过训练后的模型对脱硫塔碱液用量进行预测,预测精度更高。

2、为实现上述目的,本发明提供了催化再生烟气脱硫塔碱液用量预测方法,包括如下步骤:

3、s1、采集催化裂化装置脱硫塔的工艺参数以及进口烟气量、进口二氧化硫浓度、出口烟气量、出口二氧化硫浓度、吸收液流量、ph值数据;

4、s2、计算进口烟气量与进口二氧化硫浓度的乘积得到脱硫塔的二氧化硫输入量,计算出口烟气量与出口二氧化硫浓度的乘积得到脱硫塔的二氧化硫输出量,计算二氧化硫输入量与二氧化硫输出量的差值作为第一特征参数;计算进口烟气量与吸收液流量的比值作为第二特征参数;计算oh-的浓度作为第三特征参数;

5、s3、将工艺参数以及第一特征参数、第二特征参数和第三特征参数作为脱硫塔碱液用量预测模型的输入变量,碱液用量与碱液浓度的乘积作为输出变量对模型进行训练;

6、s4、通过训练后的模型对脱硫塔碱液用量进行预测,模型输出变量与碱液浓度的比值即为脱硫塔碱液用量。

7、在本发明中,步骤s1中采集的ph值数据是指脱硫塔中循环浆液的ph值数据。

8、进一步地,所述工艺参数包括洗涤塔入口烟气温度、洗涤塔出口二氧化碳浓度、洗涤塔循环泵入口ph值、氢氧化钠进洗涤塔底流量、氢氧化钠进洗涤塔顶流量和碱液浓度。

9、进一步地,步骤s1和步骤s2之间还包括数据预处理步骤,所述数据预处理步骤包括正常工况时段数据提取和异常数据剔除。

10、进一步地,所述正常工况时段数据提取具体为:保留正常工况时段的数据并删除停工停炉状态下的数据。

11、进一步地,所述异常数据剔除具体为:根据预先设定的工艺参数阈值范围,保留所述阈值范围以内的采集到的所述工艺参数,剔除所述阈值范围以外的数据。

12、进一步地,步骤s4之后还包括:通过构建催化裂化装置脱硫塔的对照模型并依据步骤s4获取的脱硫塔碱液用量预测值,对催化裂化装置脱硫塔进行工艺优化。

13、进一步地,所述工艺优化具体为:结合脱硫塔碱液用量预测值与当前二氧化硫排放情况给出当前碱液添加量的推荐方案,实现依据二氧化硫的排放限值完成对碱液添加量的控制,直至催化裂化装置脱硫塔碱液用量维持在合理的范围内,且保证二氧化硫排放稳定达标。

14、进一步地,在步骤s3中,所述脱硫塔碱液用量预测模型采用bp神经网络模型。

15、进一步地,在步骤s3中,构建所述脱硫塔碱液用量预测模型的过程包括:

16、(1)设置初始权重值k、b;

17、(2)对模型的输入层节点进行加权求和,采用如下公式(1)计算隐藏层数值,

18、ff,j=∑nn·knj 公式(1)

19、其中,j为隐藏层的数值序号,n为步骤s1中的工艺参数以及步骤s2计算得到的第一特征参数、第二特征参数和第三特征参数;

20、(3)执行sigmoid激活公式(2)如下:

21、

22、(4)采用如下公式(3)计算催化裂化装置脱硫塔碱液用量的预测值,

23、

24、其中,bj为第j层权重值;

25、(5)计算误差,当误差接近零时收敛;

26、(6)若误差值不符合标准,则按照如下公式(4)反向计算更新两层权重值k、b,

27、

28、

29、其中,x为设定的学习率;

30、(7)利用更新后的权重值重复步骤(1)至(6)中的计算,直至收敛,得到最佳的催化裂化装置脱硫塔碱液用量的预测值。

31、本发明还提供了一种催化再生烟气脱硫塔碱液用量预测系统,包括:

32、数据采集模块,用于采集催化裂化装置脱硫塔的工艺参数以及进口烟气量、进口二氧化硫浓度、出口烟气量、出口二氧化硫浓度、吸收液流量、ph值数据;

33、参数计算模块,用于计算进口烟气量与进口二氧化硫浓度的乘积得到脱硫塔的二氧化硫输入量,计算出口烟气量与出口二氧化硫浓度的乘积得到脱硫塔的二氧化硫输出量,计算二氧化硫输入量与二氧化硫输出量的差值作为第一特征参数;计算进口烟气量与吸收液流量的比值作为第二特征参数;计算oh-的浓度作为第三特征参数;

34、模型训练模块,用于将工艺参数以及第一特征参数、第二特征参数和第三特征参数作为脱硫塔碱液用量预测模型的输入变量,碱液用量与碱液浓度的乘积作为输出变量对模型进行训练;

35、碱液用量预测模块,用于通过训练后的模型对脱硫塔碱液用量进行预测,模型输出变量与碱液浓度的比值即为脱硫塔碱液用量。

36、进一步地,所述系统还包括数据预处理模块,所述数据预处理模块进一步包括:正常工况数据提取子模块,用于提取正常工况时段的数据,删除停工停炉状态下的数据;以及异常数据剔除子模块,用于根据预先设定的工艺参数阈值范围,保留所述阈值范围以内的采集到的所述工艺参数,剔除所述阈值范围以外的数据。

37、进一步地,所述系统还包括工艺优化模块,用于结合脱硫塔碱液用量预测值与当前二氧化硫排放情况给出当前碱液添加量的推荐方案,实现依据二氧化硫的排放限值完成对碱液添加量的控制,直至催化裂化装置脱硫塔碱液用量维持在合理的范围内,且保证二氧化硫排放稳定达标。

38、本发明还提供了一种电子设备,包括:

39、至少一个处理器;以及

40、与所述至少一个处理器通信连接的存储器;

41、其中,所述存储器存储有能被所述至少一个处理器执行的指令,所述至少一个处理器通过执行所述存储器的指定实现前述的催化再生烟气脱硫塔碱液用量预测方法。

42、本发明还提供了一种计算机可读存储介质,存储有计算机指令,当所述计算机指令在计算机上运行时,使得计算机执行前述的催化再生烟气脱硫塔碱液用量预测方法。

43、在本发明中,1)经数据分析和反应机理分析,发现在催化裂化装置脱硫塔中,碱液消耗量对装置整体二氧化硫排放有比较重要的影响,因此本发明将脱硫塔碱液用量作为预测目标,并可根据该预测指标进行催化裂化装置脱硫塔的工艺优化,以满足装置的二氧化硫排放要求,具有广阔的应用前景;2)本发明将采集到的原始的六个特征参数(即洗涤塔入口烟气温度、洗涤塔出口二氧化碳浓度、洗涤塔循环泵入口ph值、氢氧化钠进洗涤塔底流量、氢氧化钠进洗涤塔顶流量、碱液浓度)以及经过计算获得的第一特征参数(即二氧化硫输入量与输出量的差值)、第二特征参数(即进口烟气量与吸收液流量的比值,也即气液比)和第三特征参数(oh-的浓度)作为bp神经网络模型的输入,碱液用量与碱液浓度的乘积作为输出变量对催化裂化装置脱硫塔碱液用量进行预测,预测的准确性更高。

44、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!