一种锅炉过热器、再热器氧化皮预测方法及系统与流程

1.本技术涉及锅炉过热器、再热器状态监测技术领域,尤其涉及一种锅炉过热器、再热器氧化皮状态预测方法及系统。

背景技术:

2.随着电力行业的快速发展以及高效、节能和环保要求的不断提高,火电机组不得不向着高参数、大容量的方向发展。锅炉过热器、再热器在高温高压的蒸汽环境下运行,不可避免会发生蒸汽氧化,生成一定厚度的氧化皮。随着机组运行时间的增长,氧化皮厚度不断增加,允许的氧化皮应变值减小,应变值一旦超出允许应变极限,就会发生氧化皮脱落。氧化皮脱落不仅会堵塞锅炉受热面管引起严重超温甚至会引发爆管,还会对汽轮机的汽室叶片、叶轮、喷嘴、蒸汽管道阀门等部件造成冲蚀磨损,给电力生成及其稳定性带来重大影响,成为困扰发电行业的一大难题。因此,对锅炉过热器、再热器氧化皮状态的监测十分重要。

3.目前主要通过氧化皮堆积量检测和割管试验对氧化皮厚度和状态进行评估,这些离线方法,无法描述氧化皮的生长过程,无法跟踪运行方法、荷载波动等对氧化皮生长的影响,无法对氧化皮的脱落风险作出预测。

技术实现要素:

4.为此,本技术的实施例提供了一种锅炉过热器、再热器氧化皮状态预测方法及系统,可以对氧化皮的状态进行预测和评估,对氧化皮脱落情况进行预警,为锅炉过热器、再热器的维护周期提供参考依据。

5.第一方面,本技术提供一种锅炉过热器、再热器氧化皮状态预测方法。

6.本技术是通过以下技术方案得以实现的:

7.一种锅炉过热器、再热器氧化皮状态预测方法,所述方法包括:

8.获取锅炉过热器、再热器的各测点的历史运行数据和在线监测数据,基于所述历史运行数据和所述在线监测数据,通过预设的锅炉过热器、再热器的氧化皮生长数字化模型,计算各测点的修正氧化皮厚度和氧化皮脱落临界温度;

9.基于所述修正氧化皮厚度和氧化皮脱落临界温度,通过预设的锅炉过热器、再热器的氧化皮状态评估模型对各测点的氧化皮状态进行评估,得到各测点的氧化皮脱落概率;

10.基于所述氧化皮脱落概率和实时温度,通过预设的锅炉过热器、再热器的氧化皮状态预警模型对各测点的超温情况和氧化皮脱落情况进行预警。

11.在本技术一较佳的示例中可以进一步设置为,构建一个由卷积神经网络和长短期记忆神经网络组成的氧化皮状态分析模型,基于所述氧化皮状态分析模型对各测点的氧化皮生长趋势进行智能分析和预测。

12.在本技术一较佳的示例中可以进一步设置为,所述基于所述氧化皮状态分析模型

对各测点的氧化皮生长趋势进行智能分析和预测的步骤包括:

13.获取锅炉过热器、再热器的各测点的初始样本数据,对所述初始样本数据进行预处理得到符合卷积神经网络的输入结构的预处理数据;

14.将所述预处理数据输入卷积神经网络,提取时间序列特征,对所述时间序列特征进行池化操作得到池化后的序列,对所述池化后的序列进行全连接操作,输入长短期记忆神经网络;

15.在长短期记忆神经网络,采用均方差作为损失函数,通过前向传播计算每个神经元的输出值;

16.迭代上述步骤,直至损失函数收敛,得到氧化皮厚度预测值。

17.在本技术一较佳的示例中可以进一步设置为,基于氧化皮厚度实际值和所述氧化皮厚度预测值,通过均方根误差公式计算第一误差值,通过平均绝对误差公式计算第二误差值,基于所述第一误差值和所述第二误差值得到误差差值,若所述误差差值大于预设阈值,则继续对所述氧化皮状态分析模型进行训练,直到达到所述误差差值小于或等于预设阈值。

18.在本技术一较佳的示例中可以进一步设置为,所述基于所述历史运行数据和所述在线监测数据,通过预设的锅炉过热器、再热器的氧化皮生长数字化模型,计算各测点的修正氧化皮厚度和氧化皮脱落临界温度的步骤包括:

19.基于所述历史运行数据,通过预设的氧化皮厚度方程确定各炉管的氧化皮初始厚度;

20.间隔预设时间段获取一次过热器、再热器的各测点的在线监测数据,基于所述在线监测数据通过所述预设的氧化皮厚度方程确定各测点在预设时间段内氧化皮生长厚度;

21.基于所述氧化皮初始厚度和所述预设时间段内氧化皮生长厚度,得到各测点当前的氧化皮厚度;

22.基于氧化皮脱落的临界温度方程,确认各测点在当前氧化皮厚度下的氧化皮脱落临界温度。

23.在本技术一较佳的示例中可以进一步设置为,所述得到各测点当前的氧化皮厚度步骤后,还包括:

24.基于锅炉过热器、再热器的蒸汽压力、机组启停状态、材质属性、管材规格的影响因子的影响,得到第一修正系数,基于所述第一修正系数对所述氧化皮厚度进行修正得到第一修正值;

25.基于锅炉过热器、再热器的负载波动影响,确定第二修正系数,基于所述第二修正系数对所述氧化皮厚度进行修正得到修正氧化皮厚度。

26.在本技术一较佳的示例中可以进一步设置为,所述基于所述修正氧化皮厚度和氧化皮脱落临界温度,通过预设的锅炉过热器、再热器的氧化皮状态评估模型对各测点的氧化皮状态进行评估,得到各测点的氧化皮脱落概率的步骤包括:

27.确定锅炉过热器、再热器氧化皮脱落影响因子,基于氧化皮脱落机理确定所述氧化皮脱落影响因子的分值;

28.基于层次分析法,确定所述脱落影响因子的权重;

29.将所述脱落影响因子的分值和脱落影响因子的权重输入氧化皮状态评估模型,通

过脱落概率计算方程,得到各测点的氧化皮脱落概率。

30.在本技术一较佳的示例中可以进一步设置为,所述基于所述氧化皮脱落概率和实时温度,通过锅炉过热器、再热器的氧化皮状态预警模型对各测点的超温情况和氧化皮脱落情况进行预警的步骤包括:

31.将所述实时温度与预设温度阈值进行对比,若所述实时温度大于或等于所述预设温度阈值,则产生超温预警;

32.将所述氧化皮脱落概率与预设脱落概率阈值进行对比,若所述氧化皮脱落概率大于或等于所述预设脱落概率阈值,将所述氧化皮脱落概率与预设脱落等级表进行对比,所述预设脱落等级表包含若干等级的脱落概率范围值以及对应的预警等级;

33.判断所述氧化皮脱落概率所处的脱落概率范围值,获取对应的预警等级,并输出相应等级的预警信息。

34.在本技术一较佳的示例中可以进一步设置为,所述判断所述氧化皮脱落概率所处的脱落概率范围值,获取对应的预警等级,并输出相应等级的预警信息的步骤包括:

35.若氧化皮脱落概率处于第一脱落概率范围值,产生一级预警,同时输出相应的一级预警信息;

36.若氧化皮脱落概率处于第二脱落概率范围值,产生二级预警,同时输出相应的二级预警信息;

37.若氧化皮脱落概率处于第三脱落概率范围值,产生三级预警,同时输出相应的三级预警信息。

38.第二方面,本技术提供一种锅炉过热器、再热器氧化皮状态预测系统。

39.本技术是通过以下技术方案实现的:

40.一种锅炉过热器、再热器氧化皮状态预测系统,所述系统包括:

41.数据获取模块,用于从数据源中获取锅炉过热器、再热器的各测点的历史运行数据和在线监测数据;

42.分析计算模块,用于基于锅炉过热器、再热器氧化皮生长的数字化模型,计算每个测点的修正氧化皮厚度和氧化皮脱落的临界温度;基于所述修正氧化皮厚度和氧化皮脱落的临界温度,通过锅炉过热器、再热器氧化皮状态的评估模型对各炉管的氧化皮状态进行评估,得到各炉管的氧化皮脱落概率;

43.预警模块,用于基于所述氧化皮脱落概率和所述氧化皮脱落的临界温度,通过锅炉过热器、再热器氧化皮状态的预警模型对各测点的超温情况和氧化皮脱落情况进行预警。

44.综上所述,与现有技术相比,本技术实施例提供的技术方案带来的有益效果至少包括:

45.通过锅炉过热器、再热器的各测点的历史运行数据和在线监测数据,基于氧化皮数字化模型,计算得到修正氧化皮厚度和脱落临界温度;进一步通过氧化皮评估模型得到各测点氧化皮脱落概率;基于氧化皮脱落概率和实时温度,通过氧化皮状态预警模型对各测点的超温情况和氧化皮脱落情况进行预警,可以对氧化皮厚度和脱落概率进行预估,对于可能出现的脱落风险进行预警,以便运维人员及时处理,避免因出现氧化皮脱落造成生产安全问题。

附图说明

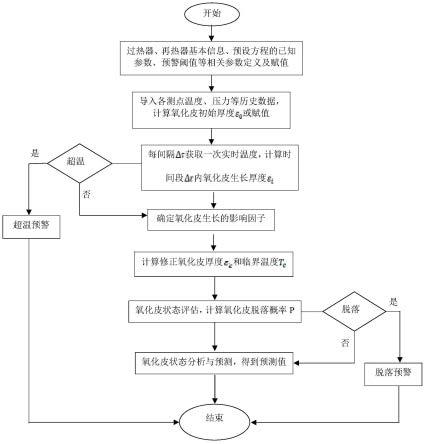

46.图1为本技术一示例性实施例提供的锅炉过热器、再热器氧化皮状态预测方法的方法流程图;

47.图2为本技术一示例性实施例提供的锅炉过热器、再热器氧化皮状态预测系统的前端展示内容的示意图。

具体实施方式

48.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

49.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

50.另外,本技术中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本技术中字符“/”,如无特殊说明,一般表示前后关联对象是一种“或”的关系。

51.本技术中术语“第一”“第二”等字样用于对作用和功能基本相同的相同项或相似项进行区分,应理解,“第一”、“第二”、“第n”之间不具有逻辑或时序上的依赖关系,也不对数量和执行顺序进行限定。

52.下面结合说明书附图对本技术实施例作进一步详细描述。

53.在本技术的一个实施例中,提供一种锅炉过热器、再热器氧化皮状态预测方法,如图1所示,主要步骤描述如下:

54.获取锅炉过热器、再热器的各测点的历史运行数据和在线监测数据,基于历史运行数据和在线监测数据,通过锅炉过热器、再热器的氧化皮生长数字化模型,计算各测点的修正氧化皮厚度和氧化皮脱落临界温度;

55.基于上述计算的修正氧化皮厚度和氧化皮脱落临界温度,通过锅炉过热器、再热器的氧化皮状态评估模型对各测点的氧化皮状态进行评估,得到各测点的氧化皮脱落概率;

56.基于上述得到的氧化皮脱落概率和实时温度,通过锅炉过热器、再热器的氧化皮状态预警模型对各测点的超温情况和氧化皮脱落情况进行预警。

57.在一实施例中,该预测方法还包括:

58.构建一个由卷积神经网络和长短期记忆神经网络组成的氧化皮状态分析模型,基于该氧化皮状态分析模型对各测点的氧化皮状态进行智能分析和预测。

59.具体的,获取锅炉过热器、再热器的各测点的初始样本数据,对初始样本数据进行预处理得到符合卷积神经网络的输入结构的预处理数据;

60.将预处理数据输入卷积神经网络,提取时间序列特征,对时间序列特征进行池化操作得到池化后的序列,再进行全连接操作,输入长短期记忆神经网络;

61.在长短期记忆神经网络,采用均方差作为损失函数,通过前向传播计算每个神经

元的输出值;

62.迭代上述步骤,直至损失函数收敛,得到氧化皮厚度预测值。

63.在一实施例中,得到氧化皮厚度预测值后,还包括以下步骤:

64.基于氧化皮厚度实际值和氧化皮厚度预测值,通过均方根误差公式计算第一误差值,通过平均绝对误差公式计算第二误差值,通过第一误差值和所述第二误差值得到误差差值,基于误差差值判断氧化皮状态分析模型的准确性。

65.在一实施例中,基于历史运行数据和在线监测数据,通过锅炉过热器、再热器的氧化皮生长数字化模型,计算各测点的修正氧化皮厚度和氧化皮脱落临界温度的步骤包括:

66.基于历史运行数据,通过预设的氧化皮厚度方程确定各炉管的氧化皮初始厚度;

67.间隔预设时间段获取一次过热器、再热器的各测点的在线监测数据,基于在线监测数据通过预设的氧化皮厚度方程确定各测点在预设时间段内氧化皮生长厚度;

68.基于氧化皮初始厚度和预设时间段内氧化皮生长厚度,得到各测点当前的氧化皮累积厚度;

69.基于氧化皮脱落的临界温度方程,确认各测点在当前累积氧化皮厚度下的氧化皮脱落临界温度。

70.在一实施例中,确定各测点在预设时间段内氧化皮生长厚度的步骤还包括:

71.确定氧化皮生长的影响因子,根据影响因子对预设时间段内氧化皮生长厚度进行修正,得到修正氧化皮生长厚度。

72.具体的,基于锅炉过热器、再热器的蒸汽压力、机组启停状态、材质属性、管材规格的影响,得到第一影响因子,基于第一影响因子对氧化皮生长厚度进行修正得到第一修正值;

73.基于锅炉过热器、再热器的负载波动影响,确定第二影响因子,基于第二影响因子对氧化皮生长厚度进行修正得到第二修正值;

74.基于第一修正值和第二修正值,确定修正的氧化皮生长厚度。

75.在一实施例中,基于修正氧化皮厚度和氧化皮脱落临界温度,通过锅炉过热器、再热器的氧化皮状态评估模型对各测点的氧化皮状态进行评估,得到各测点的氧化皮脱落概率的步骤包括:

76.确定锅炉过热器、再热器氧化皮脱落影响因子,基于氧化皮脱落机理确定氧化皮脱落影响因子的分值;

77.基于层次分析法,确定脱落影响因子的权重;

78.将脱落影响因子的分值和脱落影响因子的权重输入氧化皮状态评估模型,通过脱落概率计算方程,得到各测点的氧化皮脱落概率。

79.在一实施例中,基于氧化皮脱落概率和实时温度,通过锅炉过热器、再热器的氧化皮状态预警模型对各测点的超温情况和氧化皮脱落情况进行预警的步骤包括:

80.将实时温度与预设温度阈值进行对比,若实时温度高于预设温度阈值,则产生超温预警;

81.将氧化皮脱落概率与预设脱落概率阈值进行对比,若氧化皮脱落概率大于预设脱落概率阈值;

82.将氧化皮脱落概率与预设脱落等级表进行对比,预设脱落等级表包含若干等级的

脱落概率范围值以及对应的预警等级;

83.判断氧化皮脱落概率所处的脱落概率范围值,获取对应的预警等级,并输出相应等级的预警信息。

84.在一实施例中,判断氧化皮脱落概率所处的脱落概率范围值,获取对应的预警等级,并输出相应等级的预警信息的步骤包括:

85.若氧化皮脱落概率处于第一脱落概率范围值,产生一级预警,同时输出相应的一级预警信息:维持现有参数稳定运行,禁止超温现象发生,安排检修,对氧化皮堆积量进行全面排查,同时进行割管检验;

86.若氧化皮脱落概率处于第二脱落概率范围值,产生二级预警,同时输出相应的二级预警信息:维持现有参数稳定运行,严格监测避免超温现象发生,要在检修期进行氧化皮堆积量全面排查;

87.若氧化皮脱落概率处于第三脱落概率范围值,产生三级预警,同时输出相应的三级预警信息:维持现有参数稳定运行,严格监测避免超温现象发生。

88.如图1所示,上述实施例的具体介绍如下:

89.对锅炉过热器、再热器的规格(外径和壁厚)、材质属性、管内介质压力、预设方程的系数、温度阈值等相关参数进行定义和赋值,将预设方程通过python编写得到锅炉过热器、再热器的氧化皮生长数字化模型。同理本技术中的氧化皮状态评估模型和氧化皮状态预警模型均是通过python编写得到。具体的,管内蒸汽压力p为25.4mpa,外径od为44.5mm,壁厚h为8.5mm。材料属性包括材料的力学性能,t91材质屈服强度为415mpa,抗拉强度为585mpa。

90.获取以时间为标签的历史运行数据并存储在数据库中,该历史运行数据中至少包含过热器、再热器各测点的测点温度、机组负荷、蒸汽压力和时间。具体的,通过前期配置好的数据点表,从数据源(original database)即电厂的dcs系统或其它预测系统中读取计算所需的数据,根据业务功能设置一定的数据清洗准则,对数据进行预处理,然后按照前期约定的格式存储至缓存数据库(cache database);数据预处理是对数据进行清洗和处理的过程,包括:删除重复数据,填补缺失数据,业务清洗规则,单位/格式转换等。

91.其中,填补缺失数据时使用均值替换法,将变量的属性分为数值型和非数值型,如果缺失值为数值型的,根据缺失值对应变量的其它所有取值的平均值来填充该缺失值,如果缺失值为非数值型,则使用统计学的众数概念,用该缺失值对应变量的其它所有值中出现次数最多的值来填充该缺失值;业务清洗规则为当温度值小于0或者大于1000时,将该值作为异常值,不进行存储;其中,单位/格式转换是将温度值保留两位有效数字,并将数据格式以json的格式进行存储。通过数据接口网关(data gateway interface)从缓存数据库(cache database)中获取模型计算所需的数据,经过计算后,将计算结果,按照前期约定的格式通过另一个数据网关接口写入输出数据库(output database)中。

92.将历史运行数据输入氧化皮生长数字化模型中,通过预设的氧化皮厚度方程确定各测点的氧化皮初始厚度ε0。需要进行说明的是,氧化皮初始厚度ε0是基于氧化皮/水蒸气界面温度的当量温度确定的。

93.每间隔预设时间段δτ=1s获取一次过热器、再热器的各测点的在线监测数据,并存储在数据库中,在线监测数据至少包括过热器、再热器各测点实时温度、机组负荷、蒸汽

压力和时间,依据各测点实时温度,通过预设的氧化皮厚度方程确定各测点在预设时间段δτ内的氧化皮生长厚度εi,该氧化皮生长厚度εi是基于氧化皮/水蒸气界面温度的当量温度确定的。

94.其中,当量温度是指锅炉过热器、再热器的炉管无论在何种温度、何种载荷边界条件下运行多长时间,其氧化皮生长厚度总是可以等效于在某一固定的蒸汽温度及特定的载荷边界条件下服役了相同时间。因此,锅炉过热器、再热器的氧化皮生长厚度可以由当量温度确定。当量温度是考虑了氧化皮厚度和材料等影响因素的理论值,相比于采集炉膛顶棚外温度更加接近炉膛内的管壁的真实温度。

95.基于上述计算的氧化皮初始厚度ε0和氧化皮生长厚度εi,将氧化皮初始厚度ε0和氧化皮生长厚度εi相加,得到各测点当前的氧化皮厚度ε。

96.具体的,锅炉过热器、再热器的当量温度的计算公式为:

[0097][0098]

其中,te为当量温度,t为锅炉过热器、再热器的运行时长,ε为锅炉过热器、再热器的氧化皮厚度,ta为管壁和介质的温度差,a和b为材料常数。

[0099]

预设氧化皮厚度方程的计算公式为:

[0100]

ε=a

·

e-q/rt

·

t

1/n

,

[0101]

其中,ε为氧化皮厚度,单位为m;a为阿伦尼乌斯常数;q为过程速率控制活化能,单位为kj/mol;r为气体常数,单位为j/(mol

·

k);t为绝对温度,单位为k;t为运行时间,单位为h;n为与实际工况有关的指数,取值范围为1至2。

[0102]

一般来说,当蒸汽氧化反应动力学曲线表现为线性氧化时,指数n取值为1;当蒸汽氧化反应动力学曲线表现为抛物线氧化时,指数n取值为2。举例说明,t92钢的高温蒸汽的实验研究得出t92钢的蒸汽氧化反应动力学曲线表现形式为抛物线氧化,则指数n取值为2;阿伦尼乌斯常数a与管材的金属合金材料成分有关,当金属合金材料中cr含量为0至2%时,阿伦尼乌斯常数a取值为3.70;当金属合金材料中cr含量为9至12%时,a取230.5,如t92材料的a为230.5;过程速率控制活化能q与金属材料、运行状况有关,在含9%至12%的cr的金属合金材料中,温度为290至700℃之间时,过程速率控制活化能q约为146kj/mol;气体常数r为8.314j/(mol

·

k)。

[0103]

基于氧化皮脱落的临界温度方程,计算各测点在当前氧化皮厚度下的氧化皮脱落临界温度。一定厚度的氧化皮产生脱落的最低温度波动幅度称为临界温度,氧化皮脱落时的厚度称为临界厚度。

[0104]

具体的,临界温度方程的计算公式为:

[0105][0106]

其中,δtc为氧化皮受应力作用发生剥落的临界温度,γf为界面间断裂能,取决于母材和氧化皮的性能,ξ为氧化皮的厚度,e

ox

弹性模量,αm为金属基体的线膨胀系数,α

ox

为氧化皮的线膨胀系数,ν为泊松比。

[0107]

进一步的,因火电厂实际工况中存在机组负荷波动、机组启停、材质属性、管材规格、蒸汽压力等对氧化皮生长带来影响的因素,会导致氧化皮厚度计算结果具有偏差。为消除偏差,提高对氧化皮生长厚度的预测准确性。确定氧化皮生长的影响因子,根据影响因子对当前的氧化皮厚度进行修正,得到修正氧化皮厚度εk。考虑到实际生产过程中的影响因素,对氧化皮厚度进行修正,可以使得预估的氧化皮厚度更接近实际生产状态,提高氧化皮厚度的预估精度。

[0108]

具体的,基于锅炉过热器、再热器的蒸汽压力、机组启停状态、材质属性、管材规格影响因子的影响,得到第一修正系数,基于第一修正系数对氧化皮厚度进行修正得到第一修正值。将蒸汽压力、机组启停状态、材质属性、管材规格这四个特征信息设定为影响因素域u,即u={a1、a2、a3、a4}={蒸汽压力,机组启停次数、材质属性、管材规格}。

[0109]

根据相关机理研究分析及实际定量研究,确定单因素隶属度函数a1(x)、a2(x)、a3(x)、a4(x),构建模糊矩阵r;使用判断矩阵分析方法确定各影响因素的权重系数a;选择合适的模糊算子o,将模糊矩阵r与权重系数a合成,得到第一修正系数β。

[0110]

采用如下公式计算第一修正值:

[0111]

ε

f1

=βε,

[0112]

其中,ε

f1

为第一修正值,β为第一修正系数,ε为考虑蒸汽压力,机组启停、材质属性、管材规格之前的氧化皮厚度。

[0113]

基于锅炉过热器、再热器的负荷波动影响因子的影响,确定第二修正系数γ。

[0114]

采用如下公式计算修正氧化皮厚度:

[0115]

ε

f2

=γε

f1

,

[0116]

其中,ε

f2

为修正氧化皮厚度,γ为第二修正系数。

[0117]

通过锅炉过热器、再热器的氧化皮状态评估模型对氧化皮状态进行评估,得到各测点的氧化皮脱落概率的过程为:

[0118]

机组状态可以分为三种,分别为启停机状态、正常运行状态和异常运行状态,其中启停机状态表示从负荷为零至负荷稳定或从负荷稳定降低至零,正常运行状态指机组运行参数在设计范围内,异常运行状态指机组某一或多个运行参数超出设计范围,如超温、超压等;

[0119]

启停机状态时,通过评估启停机过程中脱落影响因子的影响,即温度升幅和降幅对氧化皮状态的影响,比较启停机过程中温度的升幅/降幅δt和临界温度δtc的关系,得到氧化皮脱落概率。若δt≥δtc,则发生氧化皮脱落概率为p≥80%;若δt≤δtc,则发生氧化皮脱落概率为p=0.8

×

(δt

c-δt)/δt。

[0120]

正常运行状态和异常运行状态时,通过确定对氧化皮脱落影响起决定性作用的脱落影响因子,基于氧化皮脱落机理确定脱落影响因子的分值,进一步通过层次分析法,确定脱落影响因子的权重,进一步输入氧化皮状态评估模型中,通过脱落概率计算方程得到氧化皮脱落概率。

[0121]

具体的,脱落概率计算方程的具体公式为:

[0122][0123]

其中,p为氧化皮脱落概率,lf1~lfn为各脱落影响因子的分值,q1~qn为各脱落影响因子的权重。在本实施例中,确定锅炉过热器、再热器氧化皮脱落影响因子,如氧化皮厚

度(lf1)、温度变化率(lf2)、管道材质(lf3)、氧化物金属成分(lf4)、蒸汽流量(lf5)、蒸汽压力(lf6)、负荷变化率(lf7),基于锅炉过热器、再热器氧化皮脱落机理确定的氧化皮脱落影响因子的分值。例如表1为氧化皮厚度(lf1)在不同氧化皮厚度范围内对应的分值;表2为温度变化率(lf2)在不同温度变化率范围内对应的分值;表3为负荷变化率(lf7)在不同负载波动时对应的分值。

[0124]

表1

[0125][0126]

表2

[0127][0128]

表3

[0129][0130]

锅炉过热器、再热器氧化皮脱落影响因子的权重值,即q1~q7,通过层次分析法进行确定。层次分析法的基本思路为,将复杂的问题层次化,采用“1-9”标度法形成判断矩阵,检验判断矩阵的一致性,通过逐层计算,得到方案层对目标层的权重。

[0131]

将上述确定的氧化皮脱落影响因子的分值和权重,代入脱落概率计算方程中,得到各测点的氧化皮脱落概率。在进行氧化皮脱落概率进行预测时,考虑多个影响因子,可以使得到的氧化皮脱落概率更加精准,更接近实际情况。

[0132]

根据上述氧化皮脱落概率以及从在线监测数据中获得的实时温度,通过预设的氧化皮状态预警模型对各测点的超温情况和氧化皮脱落情况进行预警。

[0133]

在线预警分为两个方面,一是超温预警,二是脱落预警。

[0134]

将从在线监测数据中获得的实时温度与预设的温度阈值进行对比,若实时温度大于或等于预设的温度阈值时,产生超温预警,在系统前端界面弹出超温预警对话框和发出超温预警提示音,并记录和存储超温过程信息,该超温过程信息包括超温开始时间、超温达到的最高温度、超温持续时间等信息。由于温度是影响氧化皮生长的主要因素,超温会极大的提高氧化皮的生长速度。及时对超温现象进行预警,以便运行人员及时调整运行参数,可以避免长时超温导致氧化皮的恶化。

[0135]

脱落预警是在氧化皮状态预警模型中将氧化皮脱落概率与预设脱落概率阈值进行对比,当氧化皮脱落概率大于或等于预设脱落概率阈值时,进一步将氧化皮脱落概率与预设脱落等级表进行对比,预设脱落等级表包含若干等级的脱落概率范围值以及对应的预警等级,判断该氧化皮脱落概率对应的脱落概率范围值和预警等级,并输出相应的预警信息。

[0136]

若氧化皮脱落概率处于第三脱落概率范围值,第三脱落概率范围值为70%≤p《80%,则产生三级预警,同时输出相应的三级预警信息:维持现有参数稳定运行,严格监测

避免超温现象发生;若氧化皮脱落概率处于第二脱落概率范围值,第二脱落概率范围值为80%≤p《90%,则产生二级预警,同时输出相应的二级预警信息:维持现有参数稳定运行,严格监测避免超温现象发生,要在检修期进行氧化皮堆积量全面排查;若氧化皮脱落概率处于第一脱落概率范围值,第一脱落概率范围值为90%≤p,则产生一级预警,同时输出相应的一级预警信息:维持现有参数稳定运行,禁止超温现象发生,安排检修,对氧化皮堆积量进行全面排查,同时进行割管检验。根据氧化皮脱落概率进行预警,可以提醒运行人员重点对具有高风险的氧化皮脱落的管段进行关注和排查,避免出现氧化皮脱落造成更严重的生产安全问题。同时将预警分为三级预警,可以根据不同等级的脱落风险采取不同的措施,选择合适的时间进行检修。若氧化皮脱落概率比较低时,可先进行重点监测策略,避免因停机检修影响生产过程,同时停机检修成本较高,只在较高风险时安排停机检修,可以较少检修成本。

[0137]

优选的,本预测方法还包括构建一个由卷积神经网络cnn和长短期记忆神经网络lstm组成的氧化皮状态分析模型,利用该氧化皮状态分析模型对各测点的未来的氧化皮生长趋势进行智能分析和预测,该cnn-lstm混合模型是以多元时间序列数据为输入、单时间序列数据为输出的预测模型。

[0138]

具体的,获取锅炉过热器、再热器的各测点的初始样本数据,对所述初始样本数据进行预处理。将经过预处理的数据划分为训练集与测试集,将训练集输入到卷积神经网络cnn部分进行卷积计算,提取时间序列特征,基于最大池化层对矩阵的每一层进行最大池化操作,得到池化后的序列,并对池化后的序列进行全连接操作,输入长短期记忆神经网络lstm中,通过前向传播计算每个神经元的输出值,其中采用均方差作为损失函数。直到损失函数收敛,得到氧化皮厚度的预测值。

[0139]

其中均方差的具体公式为:

[0140][0141]

其中,n表示样本数,表示氧化皮厚度预测值,x表示氧化皮厚度实际值。

[0142]

为保证模型的有效性和准确性,对模型进行评价,采用均方根误差rmse计算第一误差值,采用平均绝对误差mae计算第二误差值,对比第一误差值和第二误差值得到误差差值,根据误差差值判断模型的准确性。若误差差值大于预设阈值时,继续对模型进行训练,直到误差差值达到预设阈值内。通过两个误差计算方法可以提高模型的精度,进一步提高对未来氧化皮生长趋势预测的精确度,便于运行人员根据预测结果,给出维护工作的最佳时间点以及维护周期。

[0143]

均方根误差rmse的公式为:

[0144]

,

[0145]

平均绝对误差mae的公式为:

[0146][0147]

其中,其中,n表示样本数,表示氧化皮厚度预测值,x表示氧化皮厚度实际值。

[0148]

本技术还提供一种锅炉过热器、再热器氧化皮状态预测系统,所述系统包括:

[0149]

数据获取模块,用于从数据源中获取锅炉过热器、再热器的各测点的历史运行数据和在线监测数据;

[0150]

分析计算模块,用于基于锅炉过热器、再热器氧化皮生长的数字化模型,计算每个测点的修正氧化皮厚度和氧化皮脱落的临界温度;基于修正氧化皮厚度和氧化皮脱落的临界温度,通过锅炉过热器、再热器氧化皮状态的评估模型对各炉管的氧化皮状态进行评估,得到各炉管的氧化皮脱落概率;

[0151]

预警模块,用于基于氧化皮脱落概率和所述氧化皮脱落的临界温度,通过锅炉过热器、再热器氧化皮状态的预警模型对各测点的超温情况和氧化皮脱落情况进行预警。

[0152]

优选的,该系统还包括:

[0153]

前端展示模块,用于用户通过前端ui访问web服务器,并在页面上展示与业务功能需求相匹配的文字、表格或图形,前端展示模块所需的数据来源于数据获取模块、分析计算模块和预警模块的数据。

[0154]

如图2所示,锅炉过热器、再热器氧化皮状态监测系统的前端展示内容包括:

[0155]

参数设置单元,用于过热器、再热器基本信息、预设方程的已知参数、预警阈值等相关参数定义及赋值;

[0156]

实时数据单元,用于展示实时计算的结果,如氧化皮的厚度、实时温度及实时厚度对应的临界温度;

[0157]

分析预测单元,用于展示对于未来氧化皮厚度的预测结果,并根据预测结果给出运行参数设置和最佳维护时间的建议;

[0158]

实时预警单元,用于对超温情况和脱落情况的及时预警,让电厂监测人员及时的发现并进行处理;

[0159]

历史查询单元,用于对过热器、再热器氧化皮生长的过程状态进行查询,利于分析运行参数等变化对氧化皮生长的影响,以提升运行策略。

[0160]

在本技术实施例的一个实施例中,提供一种计算机设备,该计算机设备可以是服务器。该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,易失性或非易失性存储设备包括但不限于:磁盘,光盘,eeprom(electrically-erasable programmable read only memory,电可擦除可编程只读存储器),eprom(erasable programmable read only memory,可擦除可编程只读存储器),sram(static random access memory,静态随时存取存储器),rom(read-only memory,只读存储器),磁存储器,快闪存储器,prom(programmable read-only memory,可编程只读存储器)。该计算机设备的存储器为存储于其内部的操作系统和计算机程序的运行提供环境。该计算机设备的网络接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时实现上述实施例所述的gnss欺骗干扰检测方法步骤。

[0161]

在本技术的一个实施例中,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述实施例所述的gnss欺骗干扰检测方法步骤。所述计算机可读存储介质包括rom(read-only memory,只读存储器)、ram(random-access memory,随机存取存储器)、cd-rom(compact disc read-only memory,只读光盘)、磁盘、软盘等。

[0162]

所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将本技术所述系统的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1