一种芯片封装结构热机械界面应力的评估方法及评估系统

1.本技术涉及封装应力评估技术领域,特别涉及一种芯片封装结构热机械界面应力的评估方法及评估系统。

背景技术:

2.封装结构内部包含多种组件,以倒装芯片为例,内部包含芯片、基板、金属盖、底部填充胶、热界面材料、粘接胶等。当温度变化时,封装内部组件需要协同变形,导致在外观上表现出翘曲变化,即封装表面可能产生凹形或凸形的变形。同时,在封装体内部界面位置会产生应力,造成一定的分层失效风险。

3.在倒装芯片封装结构中,由于硅芯片与基板、金属盖、底部填充胶等组元之间的材料特性不同,比如热膨胀系数、杨氏模量等物性参数存在较大差异。这导致封装整体在升温回流或温度循环等过程中产生变形,并且在各连接界面及焊点等部位产生应力。一旦变形或应力超过了材料及界面所能承受的阈值,很可能会导致封装结构发生失效,并引发难以估计的后果。因此,在封装设计环节即需要提前评估封装结构内部的应力水平,以确保在产品实际运行过程中具有良好的可靠性。由于在封装体内的界面分层是一种常见的失效模式,对界面应力的准确评估尤为重要。

4.目前国内外已通过实验、仿真以及理论分析等方法对界面应力开展了分析。在实验方面,可以采用使用定制的具有应力传感功能的硅芯片,或者在倒装芯片结构中埋入应变片、光栅等应变或应力传感器,用于监测封装内部在外部环境变化时的应力应变水平。此外,还可以通过构建有限元仿真模型来计算界面应力。对于较为简单的结构,还可以采用解析的方法,通过根据封装结构与外部载荷特点列出包含界面应力的数学方程组,并求解方程组来计算界面应力。

5.在各种实验方法中,对于使用定制的具有应力传感功能的硅芯片,存在成本高昂、实现过程难度大等缺点,并且仅通过硅芯片表面的应力传感器,难以反映整个封装结构中的应力程度。对于在倒装芯片结构中埋入应变片、光栅等应变或应力传感器,实验过程也并不容易。尤其是传感器必须在封装结构的制备过程中加入,对于已经制备完好的封装器件无法适用此方法。

6.有限元仿真可以通过采用数值计算的方法重构出封装器件的结构与材料特征,并通过施加外部载荷计算出封装内部的应力。但常规有限元仿真的缺点为边界条件的选择等方面较为理想化,不易反映出封装器件的真实条件,如初始表面翘曲、封装结构两侧翘曲程度不一致、封装制程应力等。这样,导致计算出的封装界面应力会与真实的应力存在一定的偏差。解析的方法通常仅使用与多层、颗粒复合等简单的结构,对于倒装芯片这样的结构,采用解析法列出方程组,存在极高的难度。

技术实现要素:

7.鉴于此,有必要针对现有技术中存在的缺陷提供一种可以精确的评估倒装芯片热

机械界面应力的芯片封装结构热机械界面应力的评估方法及评估系统。

8.为解决上述问题,本技术采用下述技术方案:

9.本技术的目的之一,提供了一种芯片封装结构热机械界面应力的评估方法,包括下述步骤:

10.通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;

11.通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;

12.比较所述实验表征及所述仿真得到的翘曲演化图像,并判断所述实验表征及所述仿真得到的翘曲演化图像是否趋于一致,若是,进行下一步;若否,优化封装参数并返回上一步;

13.根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力。

14.在其中一些实施例中,在通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像的步骤中,具体包括下述步骤:

15.通过阴影云纹方法获得所述芯片封装结构的翘曲演化图像,其中,测试温度区间为25℃~125℃。

16.在其中一些实施例中,在通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像的步骤中,具体包括下述步骤:

17.构建与所述芯片封装结构一致的有限元仿真模型;

18.根据所述有限元仿真模型并采用生死单元模拟所述芯片封装结构的工艺制程,并在仿真中得到25℃与125℃两个温度下的金属盖侧及基板侧的翘曲演化图像。

19.在其中一些实施例中,在比较所述实验表征及所述仿真得到的翘曲演化图像差异,并通过优化封装参数,使得所述实验表征及所述仿真得到的翘曲演化图像差异趋于一致的步骤中,所述封装参数包括封装材料参数及工艺制程参数,所述封装材料参数包括金属盖与基板的热膨胀系数,所述工艺制程参数包括初始温度ta以及添加金属盖的温度tb。

20.在其中一些实施例中,在根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力的步骤中,具体包括下述步骤:

21.将优化后的封装参数代入所述有限元仿真模型,以计算出准确的热界面材料与和底部填充胶位置的界面应力。

22.本技术目的之二,提供了一种所述的芯片封装结构热机械界面应力的评估系统,包括:

23.实验表征单元:用于通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;

24.仿真单元:用于通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;

25.比较单元:用于比较所述实验表征及所述仿真得到的翘曲演化图像差异,并通过优化封装参数,使得所述实验表征及所述仿真得到的翘曲演化图像差异趋于一致;

26.计算单元,用于根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力。

27.在其中一些实施例中,所述实验表征单元通过阴影云纹方法获得所述芯片封装结

构的翘曲演化图像,其中,测试温度区间为25℃~125℃。

28.在其中一些实施例中,所述仿真单元包括:

29.模型构建模块,用于构建与所述芯片封装结构一致的有限元仿真模型;

30.仿真模块,用于根据所述有限元仿真模型并采用生死单元模拟所述芯片封装结构的工艺制程,并在仿真中得到25℃与125℃两个温度下的金属盖侧及基板侧的翘曲演化图像。

31.在其中一些实施例中,所述封装参数包括封装材料参数及工艺制程参数,所述封装材料参数包括金属盖与基板的热膨胀系数,所述工艺制程参数包括初始温度ta以及添加金属盖的温度tb。

32.在其中一些实施例中,所述计算单元用于将优化后的封装参数代入所述有限元仿真模型,以计算出准确的热界面材料与和底部填充胶位置的界面应力。

33.本技术采用上述技术方案,其有益效果如下:

34.本技术提供的芯片封装结构热机械界面应力的评估方法及评估系统,通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;比较所述实验表征及所述仿真得到的翘曲演化图像差异,并通过优化封装参数,使得所述实验表征及所述仿真得到的翘曲演化图像差异趋于一致;根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力,本技术提供的热机械界面应力的评估方法及评估系统,采用翘曲实验与仿真模拟分析结合的方案的成本较低、可行性高,结果准确性高。

附图说明

35.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.图1为本技术实施例提供的芯片封装结构热机械界面应力的评估方法的步骤流程图。

37.图2为本技术实施例提供的所述的芯片封装结构热机械界面应力的评估系统的结构示意图。

38.图3中(a)为本技术实施例1提供的倒装芯片实验翘曲倒装芯片翘曲示意。

39.图3中(b)为本技术实施例1提供的金属盖侧及基板侧翘曲值随温度变化示意图。

40.图3中(c)本技术实施例1提供的金属盖侧及基板侧翘曲形状倒装芯片示意图。

41.图4为本技术实施例1提供的工艺制程的翘曲仿真过程示意图。

42.图5中(a)为本技术实施例1提供的25℃及125℃时刻金属盖侧翘曲形状。

43.图5中(b)为本技术实施例1提供的25℃及125℃时刻基板侧翘曲形状。

44.图6中(a)为本技术实施例1提供的经翘曲验证及考虑粘弹性材料参数计算得到的热界面材料的应力。

45.图6中(b)为本技术实施例1提供的底部填充胶的应力。

具体实施方式

46.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

47.在本技术的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

48.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

49.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。

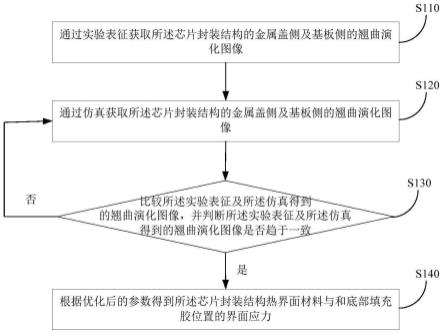

50.请参阅图1,为本技术一实施例提供的一种芯片封装结构热机械界面应力的评估方法的步骤流程图,包括下述步骤s110至步骤s140,以下详细说明各个步骤的实现方式。

51.步骤s110:通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像。

52.在其中一些实施例中,在通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像的步骤中,具体包括下述步骤:通过阴影云纹方法获得所述芯片封装结构的翘曲演化图像,其中,测试温度区间为25℃~125℃。

53.可以理解,在实际中,芯片封装结构并不局限于倒装芯片,还可以为其他的芯片。

54.步骤s120:通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像。

55.在其中一些实施例中,在通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像的步骤中,具体包括下述步骤s121至步骤s122。

56.步骤s121:构建与所述芯片封装结构一致的有限元仿真模型。

57.具体地,采用有限元仿真方法构建与所述芯片封装结构一致的有限元仿真模型,精确度高。

58.步骤s122:根据所述有限元仿真模型并采用生死单元模拟所述芯片封装结构的工艺制程,并在仿真中得到25℃与125℃两个温度下的金属盖侧及基板侧的翘曲演化图像。

59.可以理解,本实施例采用有限元仿真方法构建倒装芯片封装结构虚拟工艺制程,并计算封装结构翘曲演化规律。

60.步骤s130:比较所述实验表征及所述仿真得到的翘曲演化图像,并判断所述实验表征及所述仿真得到的翘曲演化图像是否趋于一致,若是,进行下一步;若否,优化封装参数并返回上一步。

61.在其中一些实施例中,所述封装参数包括封装材料参数及工艺制程参数,所述封装材料参数包括金属盖与基板的热膨胀系数,所述工艺制程参数包括初始温度ta以及添加金属盖的温度tb。可以理解,本实施例采用实验与仿真位移对比的方法,反推获得精确封装

材料参数以及工艺制程参数。

62.步骤s140:根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力。

63.在其中一些实施例中,在根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力的步骤中,具体包括下述步骤:将优化后的封装参数代入所述有限元仿真模型,以计算出准确的热界面材料与和底部填充胶位置的界面应力。

64.本技术上述实施例提供的热机械界面应力的评估方法,采用翘曲实验与仿真模拟分析结合的方案的成本较低、可行性高,结果准确性高。

65.请参阅图2,本技术实施例提供了一种所述的芯片封装结构热机械界面应力的评估系统,包括:实验表征单元110用于通过实验表征获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;仿真单元120用于通过仿真获取所述芯片封装结构的金属盖侧及基板侧的翘曲演化图像;比较单元130用于比较所述实验表征及所述仿真得到的翘曲演化图像差异,并通过优化封装参数,使得所述实验表征及所述仿真得到的翘曲演化图像差异趋于一致;计算单元140用于根据优化后的参数得到所述芯片封装结构热界面材料与和底部填充胶位置的界面应力。以下详细说明各个单元的具体实现方式。

66.在其中一些实施例中,所述实验表征单元110通过阴影云纹方法获得所述芯片封装结构的翘曲演化图像,其中,测试温度区间为25℃~125℃。

67.在其中一些实施例中,所述仿真单元120包括模型构建模块121,用于构建与所述芯片封装结构一致的有限元仿真模型;仿真模块122用于根据所述有限元仿真模型并采用生死单元模拟所述芯片封装结构的工艺制程,并在仿真中得到25℃与125℃两个温度下的金属盖侧及基板侧的翘曲演化图像。

68.在其中一些实施例中,所述封装参数包括封装材料参数及工艺制程参数,所述封装材料参数包括金属盖与基板的热膨胀系数,所述工艺制程参数包括初始温度ta以及添加金属盖的温度tb。

69.在其中一些实施例中,所述计算单元140用于将优化后的封装参数代入所述有限元仿真模型,以计算出准确的热界面材料与和底部填充胶位置的界面应力。

70.本技术上述实施例提供的热机械界面应力的评估系统,采用翘曲实验与仿真模拟分析结合的方案的成本较低、可行性高,结果准确性高。

71.以下结合具体实施例对本技术上述技术方案进行详细说明。

72.本发明以倒装芯片封装为例,采用如下技术方案表征倒装芯片热机械界面应力:

73.(1)实验表征。对于给定的一个倒装芯片封装,通过阴影云纹(shadow moire)方法获得金属盖侧(封装体上表面)以及基板侧(封装体下表面)的翘曲演化图像,测试温度区间为25℃至125℃。

74.请参阅图3(a),为本实施例提供的倒装芯片实验翘曲倒装芯片翘曲示意,(b)表示为金属盖侧及基板侧翘曲值随温度变化示意图,(c)表示为金属盖侧及基板侧翘曲形状倒装芯片示意图。

75.(2)封装结构建模。构建与倒装芯片封装结构一致的有限元仿真模型。

76.(3)封装工艺制程建模。并采用生死单元等仿真方法模拟封装结构的工艺制程,并在仿真中得到25℃与125℃两个温度下的金属盖侧以及基板侧的翘曲图形。

77.请参阅图4,为本实施例提供的工艺制程的翘曲仿真过程示意图。

78.(4)翘曲仿真迭代计算。以金属盖侧以及基板侧对角线上的翘曲为对象,比较仿真结果与实验结果的差异,并通过优化封装材料参数(如金属盖与基板的热膨胀系数)以及工艺制程参数(如初始温度ta以及添加金属盖的温度tb),使得仿真结果与实验结果趋于一致。

79.请参阅图5,为实验仿真翘曲结果比较示意图,其中,(a)为25℃及125℃时刻金属盖侧翘曲形状,(b)为25℃及125℃时刻基板侧翘曲形状。经过一定的调试,仿真与实验的翘曲分布结果一致。

80.(5)界面应力计算。将优化后的参数(金属盖与基板的热膨胀系数、初始温度ta以及添加金属盖的温度tb)带入有限元仿真模型,对于热界面材料与底部填充胶使用其准确粘弹性材料参数,以计算出准确的热界面材料与和底部填充胶位置的界面应力。

81.请参阅图6(a)及(b),分别为经翘曲验证及考虑粘弹性材料参数计算得到的热界面材料的应力(a)及底部填充胶的应力(b)。经过一定的调试,仿真与实验的翘曲分布结果一致,从而可以计算出精确的倒装芯片热机械界面应力。

82.可以理解,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

83.以上仅为本技术的较佳实施例而已,仅具体描述了本技术的技术原理,这些描述只是为了解释本技术的原理,不能以任何方式解释为对本技术保护范围的限制。基于此处解释,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本技术的其他具体实施方式,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1