一种混凝土管桩的生产管理方法及系统与流程

1.本发明涉及人工智能领域,尤其涉及一种混凝土管桩的生产管理方法及系统。

背景技术:

2.随着制造行业的快速发展以及计算机技术的不断进步,各行各业都发展出一套成熟的生产工艺管理技术,并在生产管理上取得了重要的进步。其中,管桩行业的生产管理水平相对滞后,现有技术中的混凝土管桩生产仍然沿用90年代初的工艺布局和设计规范,其生产线的平面布置存在不科学、不合理之处,从而导致生产过程中物流效率降低,同时由于管桩生产线年物流总量达百万吨,物流效率将进一步影响管桩的整体生产效率。因此,研究利用计算机技术对企业管桩生产进行针对性的生产布局规划,从而智能化进行生产管理和优化,为混凝土管桩生产行业提供一套科学的设计优化方法、优化管桩生产物流,对于提高企业生产效率、提高企业生产管理的智能化水平等具有重要的意义。

3.然而,现有技术中在进行混凝土管桩生产时,存在管桩生产线的平面布置不科学、不合理,从而导致生产过程中物流效率降低,进一步影响管桩整体生产效率的技术问题。

技术实现要素:

4.本发明的目的是提供一种混凝土管桩的生产管理方法及系统,用以解决现有技术中在进行混凝土管桩生产时,存在管桩生产线的平面布置不科学、不合理,从而导致生产过程中物流效率降低,进一步影响管桩整体生产效率的技术问题。

5.鉴于上述问题,本发明提供了一种混凝土管桩的生产管理方法及系统。

6.第一方面,本发明提供了一种混凝土管桩的生产管理方法,所述方法通过一种混凝土管桩的生产管理系统实现,其中,所述方法包括:通过采集得到目标企业的目标管桩生产流程,其中,所述目标管桩生产流程包括多个生产步骤;对所述多个生产步骤中各生产步骤依次进行生产特征分析,得到多个步骤特征;获得所述目标企业的目标生产区域,并对所述目标生产区域进行多维度特征采集,得到目标生产区域特征;基于所述多个步骤特征、所述目标生产区域特征,利用系统布置设计法得到目标布置方案集;对所述目标布置方案集中各目标布置方案依次进行分析,并根据分析结果确定初始布置方案;基于所述初始布置方案,对所述目标布置方案集进行全局寻优,得到终极布置方案;根据所述终极布置方案,对所述目标企业进行管桩生产管理。

7.第二方面,本发明还提供了一种混凝土管桩的生产管理系统,用于执行如第一方面所述的一种混凝土管桩的生产管理方法,其中,所述系统包括:流程分析模块,所述流程分析模块用于采集得到目标企业的目标管桩生产流程,其中,所述目标管桩生产流程包括多个生产步骤;步骤分析模块,所述步骤分析模块用于对所述多个生产步骤中各生产步骤依次进行生产特征分析,得到多个步骤特征;区域分析模块,所述区域分析模块用于获得所述目标企业的目标生产区域,并对所述目标生产区域进行多维度特征采集,得到目标生产区域特征;智能分析模块,所述智能分析模块用于基于所述多个步骤特征、所述目标生产区

域特征,利用系统布置设计法得到目标布置方案集;方案获得模块,所述方案获得模块用于对所述目标布置方案集中各目标布置方案依次进行分析,并根据分析结果确定初始布置方案;方案寻优模块,所述方案寻优模块用于基于所述初始布置方案,对所述目标布置方案集进行全局寻优,得到终极布置方案;方案执行模块,所述方案执行模块用于根据所述终极布置方案,对所述目标企业进行管桩生产管理。

8.本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:通过采集得到目标企业的目标管桩生产流程,其中,所述目标管桩生产流程包括多个生产步骤;对所述多个生产步骤中各生产步骤依次进行生产特征分析,得到多个步骤特征;获得所述目标企业的目标生产区域,并对所述目标生产区域进行多维度特征采集,得到目标生产区域特征;基于所述多个步骤特征、所述目标生产区域特征,利用系统布置设计法得到目标布置方案集;对所述目标布置方案集中各目标布置方案依次进行分析,并根据分析结果确定初始布置方案;基于所述初始布置方案,对所述目标布置方案集进行全局寻优,得到终极布置方案;根据所述终极布置方案,对所述目标企业进行管桩生产管理。通过对目标企业的管桩生产流程进行针对性数据特征分析,得到管桩生产流程中各个生产步骤的特征点,达到了为后续智能化制定管桩生产布置方案提供数据依据的技术效果。通过对目标企业中生产管桩的厂区,即目标生产区域进行多维度的特征采集和分析,达到了提高管桩生产布置方案个性化的技术效果。通过利用系统布置设计法进行目标企业的管桩生产的生产线布置,达到了提高管桩生产布局和规划合理性、科学性的技术效果。通过基于系统布置设计法得到的厂区生产布置方案,结合全局寻优算法进行各布置方案的客观、量化评价和对比,避免了系统布置设计法择优考虑不全面,导致布置方案不是最优方案的问题,同时避免相关人员主观意志评价的不可靠性,达到了提高管桩生产布置方案科学性、合理性,保障管桩生产规划和管理准确有效,最终提高管桩生产效率的技术效果。

9.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

10.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

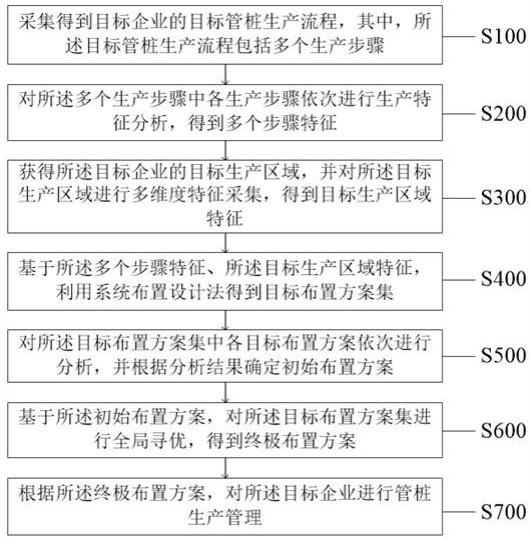

11.图1为本发明一种混凝土管桩的生产管理方法的流程示意图;图2为本发明一种混凝土管桩的生产管理方法中得到目标布置方案集的流程示意图;图3为本发明一种混凝土管桩的生产管理方法中得到终极布置方案的流程示意图;图4为本发明一种混凝土管桩的生产管理方法中确定寻优评价方案的流程示意图;图5为本发明一种混凝土管桩的生产管理系统的结构示意图。

12.附图标记说明:流程分析模块m100,步骤分析模块m200,区域分析模块m300,智能分析模块m400,方案获得模块m500,方案寻优模块m600,方案执行模块m700。

具体实施方式

13.本发明通过提供一种混凝土管桩的生产管理方法及系统,解决了现有技术中在进行混凝土管桩生产时,存在管桩生产线的平面布置不科学、不合理,从而导致生产过程中物流效率降低,进一步影响管桩整体生产效率的技术问题。达到了提高管桩生产布置方案科学性、合理性,保障管桩生产规划和管理准确有效,最终提高管桩生产效率的技术效果。

14.本发明技术方案中对数据的获取、存储、使用、处理等均符合国家法律法规的相关规定。

15.下面,将参考附图对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是本发明的全部实施例,应理解,本发明不受这里描述的示例实施例的限制。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

16.实施例一请参阅附图1,本发明提供了一种混凝土管桩的生产管理方法,其中,所述方法应用于一种混凝土管桩的生产管理系统,所述方法具体包括如下步骤:步骤s100:采集得到目标企业的目标管桩生产流程,其中,所述目标管桩生产流程包括多个生产步骤;具体而言,所述一种混凝土管桩的生产管理方法应用于所述一种混凝土管桩的生产管理系统,可以通过基于系统布置设计法得到的厂区生产布置方案,并结合全局寻优算法进行布置方案的客观量化评价和对比,最终确定综合效果最好的生产布置方案,达到优化管桩生产管理,提高管桩生产效率的效果。所述目标企业是指任意一个待使用生产管理系统进行管桩生产管理的管桩生产企业。所述目标管桩生产流程是指所述目标企业生产混凝土管桩的完整生产过程,其中包括多个管桩生产阶段和步骤,同时包括各个生产步骤要使用的设备、物料等所有生产相关信息。示范性的如混泥土料拌合、钢构骨架加工成型、拆模与模具装配、布料入模、离心养护成型等,其中管桩在离心养护成型时,需要通过离心设备和蒸养设备进行执行。

17.通过对目标企业的管桩生产流程进行针对性数据特征分析,得到管桩生产流程中各个生产步骤的特征点,达到了为后续智能化制定管桩生产布置方案提供数据依据的技术效果。

18.步骤s200:对所述多个生产步骤中各生产步骤依次进行生产特征分析,得到多个步骤特征;步骤s300:获得所述目标企业的目标生产区域,并对所述目标生产区域进行多维度特征采集,得到目标生产区域特征;具体而言,在对目标企业的管桩生产过程进行实际调研分析得到管桩生产的多个步骤之后,依次对所述多个生产步骤中各生产步骤进行生产特征分析,示范性的如各个生

产步骤中应当注意的事项、加工时长等,从而得到各个生产步骤的特征点,即得到多个步骤特征。进一步的,对所述目标企业的目标生产区域同样进行调研分析。其中,所述目标生产区域是指生产管桩的厂区。接着,对所述目标生产区域进行多维度特征采集,示范性的如对生产厂区的面积、形状、地面平展度、厂区周围植被和居民情况等,最终得到目标企业进行管桩生产时的厂区特征,即所述目标生产区域特征。

19.通过对目标企业中生产管桩的厂区,即目标生产区域进行多维度的特征采集和分析,达到了为后续确定厂区布置方案提供数据基础,同时提高管桩生产布置方案个性化的技术效果。

20.步骤s400:基于所述多个步骤特征、所述目标生产区域特征,利用系统布置设计法得到目标布置方案集;进一步的,如附图2所示,本发明步骤s400还包括:步骤s410:基于所述多个步骤特征对所述目标管桩生产流程进行划分,得到多个作业单元;步骤s420:提取所述多个作业单元中任意一个作业单元,并对所述任意一个作业单元进行协作关系分析,得到综合相互关系图表;进一步的,本发明步骤s420还包括:步骤s421:提取所述任意一个作业单元的物料;步骤s422:对所述物料进行物流关系分析,得到物料移动信息;步骤s423:其中,所述物料移动信息包括物料移动流量、物料移动顺序;步骤s424:根据所述物料移动流量、所述物料移动顺序,得到所述任意一个作业单元的物流相互关系图表。

21.进一步的,本发明还包括如下步骤:步骤s4251:获得非物流关系分析原则,其中,所述非物流关系分析原则包括生产工艺连续原则、共用辅助设备原则、管理沟通便利原则、工作环境安全原则、能源输送合理原则;步骤s4252:基于所述生产工艺连续原则、所述共用辅助设备原则、所述管理沟通便利原则、所述工作环境安全原则、所述能源输送合理原则,对所述任意一个作业单元进行非物流关系分析,得到非物流关系信息;步骤s4253:获得预设等级划分方案,其中,所述预设等级划分方案是指非物流相互关系的等级划分方案;步骤s4254:根据所述非物流关系信息与所述预设等级划分方案,确认所述任意一个作业单元的非物流相互关系,并得到非物流相互关系图表;步骤s4255:将所述物流相互关系图表与所述非物流相互关系图表进行融合,得到所述综合相互关系图表。

22.步骤s430:基于所述目标生产区域特征,获得预设图解方案;步骤s440:基于所述预设图解方案对所述综合相互关系图表进行图解,得到综合相互关系图表图解结果;进一步的,本发明步骤s440还包括:步骤s441:采集历史项目布置设计数据,并对所述历史项目布置设计数据进行分

析,得到历史数据分析结果;步骤s442:根据所述历史数据分析结果组建修正因素集,其中,所述修正因素集包括多个修正因素;步骤s443:基于所述目标企业的实际生产环境和生产条件,对所述多个修正因素进行人工筛选,得到目标修正因素;步骤s444:基于所述目标修正因素,对所述综合相互关系图表图解结果进行修正处理。

23.步骤s450:根据所述综合相互关系图表图解结果,得到所述目标布置方案集,其中,所述目标布置方案集包括多个目标布置方案。

24.具体而言,在利用系统布置设计法智能化分析并初步确定所述目标企业在所述目标生产区域进行混凝土管桩生产时的规划和布置方案前,先对目标企业生产管桩的各个流程步骤进行整体分析和划分处理。

25.首先基于所述多个步骤特征对所述目标管桩生产流程进行划分,得到多个作业单元。也就是说,根据各个流程步骤的操作行为、操作目的等,对各个流程步骤进行分类整理。示范性的如将混凝土管桩生产前的准备工作划分为生产准备单元、将混凝土管桩生产时关于模具操作相关的步骤划分为模具装配单元、拆模单元等,将混凝土管桩生产完成后,进行产品质量检验的各个指标检测步骤划分为成品检验单元等。然后,提取所述多个作业单元中任意一个作业单元,并对所述任意一个作业单元的协作关系分析,其中包括物流协作关系和非物流协作关系,最终得到综合相互关系图表。

26.在对作业单元进行协作分析得到综合相互关系图表时,先后对作业单元进行物流相互关系分析、非物流相互关系分析。其中,物流分析包括确定作业单位间的物料在生产过程中每个必要的工序间移动的最有效顺序,以及这些移动的强度或数量值。首先提取所述任意一个作业单元的物料,并对所述物料进行物流关系分析,得到物料移动信息,其中,所述物料移动信息包括物料移动流量、物料移动顺序。然后根据所述物料移动流量、所述物料移动顺序,得到所述任意一个作业单元的物流相互关系图表。也就是说,对作业单元中各个物料的移动过程进行追踪,同时标记各个不同移动过程的移动量,如数量或者质量等,通过标出每个物流线路的物流强度,对物流强度分析并绘制得到所述物流相互关系图表。

27.进一步的,基于混凝土管桩的生产实际情况,确定管桩生产的非物流关系的分析原则。其中,非物流关系是对各作业单元间的非物流关系进行分析,并通过分析各作业单元间密切程度的重要性,绘制得到非物流相互关系图表,然后结合上一步的所述物流相互关系图表,绘制综合相互关系图表。首先,基于各作业单元间的生产工艺连续原则、共用辅助设备原则、管理沟通便利原则、工作环境安全原则、能源输送合理原则,确定非物流关系分析原则,并对所述任意一个作业单元进行非物流关系分析,得到非物流关系信息。接下来,综合分析后确定预设等级划分方案,其中,所述预设等级划分方案是指非物流相互关系的等级划分方案。示范性的如基于各个原则发现a作业单元与b作业单元之间为上、下流程的连续关系,且相互关系密切,则将a作业单元与b作业单元的密切程度作为最高级别密切程度,并用数字5进行表示,进一步的,将作业单元的密切程度划分为7个不同的等级,从高到低分别用数字5、4、3、2、1、0、-1进行表示,当等级为-1时,说明两作业单元应当保持一定距离,避免相互靠近。接着,根据所述非物流关系信息与所述预设等级划分方案,确认所述任

意一个作业单元的非物流相互关系,并得到非物流相互关系图表。最终,将所述物流相互关系图表与所述非物流相互关系图表进行融合,得到所述综合相互关系图表。

28.在通过物流关系分析和非物流关系分析得到综合相互关系图表之后,再次基于所述目标生产区域特征,结合实际情况确定预设图解方案。其中,所述预设图解方案是指通过不同的符号等,将管桩生产时的各类数据实时标注至综合相互关系图表的方法。也就是收,预设图解方案使用不同形状的符号表示不同种类的作业单元,符号内的编号代表作业单元的编号,作业单元间的连接线条数表示作业单元间的密切程度。其中,线的条数越多、长度越短,物流强度或密切程度越高,线条数量越少、长度越长,物流强度或密切程度越低。此外,所述预设图解方案还包括对目标生产区域的图解方法。也就是说,根据各作业单元所占面积与设备、人员、通道及辅助装置等相关因素来确定作业单元所需的面积,并依据项目提供的可用面积作调整,然后将各作业单元按面积大小配到相互关系图解上,绘制各作业单元的面积相关图解。接下来,基于所述预设图解方案对所述综合相互关系图表进行图解,得到综合相互关系图表图解结果。

29.进一步的,首先采集历史项目布置设计数据,并对所述历史项目布置设计数据进行分析,得到历史数据分析结果。接着,根据所述历史数据分析结果组建修正因素集,其中,所述修正因素集包括多个修正因素,并基于所述目标企业的实际生产环境和生产条件,对所述多个修正因素进行人工筛选,得到目标修正因素。示范性的如根据管桩生产过程中对模具等的搬运方法、仓库设施、场址条件或周围情况、人员方面的要求、建筑特征、公用及辅助部门、工艺过程及管理、作业单位的形状等对面积相关图解进行调整、修正、统一、混合及推敲,最后绘制多个不同的总体布置方案。不同项目的修正内容侧重点均有不同,对于管桩生产线的布置规划,由于管桩属于长条空心圆管形,重量较大,不便于转向,在运输时一般采用桥式吊车或链条形式的直线型搬运方法。因此可人工分析后,将管桩生产过程中对模具等的搬运方法等作为所述目标修正因素,对所述综合相互关系图表图解结果进行修正处理。最后,根据所述综合相互关系图表图解结果,直观观察分析后得到多个目标布置方案,并组成所述目标布置方案集。通过利用系统布置设计法进行目标企业的管桩生产的生产线布置,达到了提高管桩生产布局和规划合理性、科学性的技术效果。

30.步骤s500:对所述目标布置方案集中各目标布置方案依次进行分析,并根据分析结果确定初始布置方案;具体而言,在所述综合相互关系图表图解结果,得到多个布置方案后,基于系统布置设计法原理,采用利弊权衡、因素分析、成本比较等方法综合分析、评价各方案间的优劣,同时还要考虑外部环境、技术发展、政策法规等外围因素,尽可能的全面评价各布置方案并择优,从而确定所述初始布置方案。

31.步骤s600:基于所述初始布置方案,对所述目标布置方案集进行全局寻优,得到终极布置方案;进一步的,如附图3所示,本发明步骤s600还包括:步骤s610:将所述初始布置方案作为最优布置方案,并将所述目标布置方案集作为寻优空间;步骤s620:组建寻优评价参数集,并根据所述寻优评价参数集生成寻优评价方案;进一步的,如附图4所示,本发明步骤s620还包括:

步骤s621:组建管桩生产评价因素集,其中,所述管桩生产评价因素集包括生产效率、生产安全性、人员劳动强度;步骤s622:分析确定所述生产效率的生产效率评价指标集,其中,所述生产效率评价指标集包括人均数、时均数、起吊次数;步骤s623:分析确定所述生产安全性的生产安全性评价指标集,其中,所述生产安全性评价指标集包括起重机是否交叉作业、起重机工作区域是否越过人员、各设备是否设有安全保护装置;步骤s624:分析确定所述人员劳动强度的人员劳动强度评价指标集,其中,所述人员劳动强度评价指标集包括布料方式、合模方式、拆模方式、装骨架方式、转运方式;步骤s625:根据所述生产效率与所述生产效率评价指标集、所述生产安全性与所述生产安全性评价指标集、所述人员劳动强度与所述人员劳动强度评价指标集,确定所述寻优评价方案。

32.步骤s630:根据所述寻优评价方案对所述最优布置方案进行评价分析,得到最优评价结果;步骤s640:基于预设邻域方案,在所述寻优空间中构建所述最优布置方案的方案邻域,其中,所述方案邻域包括多个布置方案;步骤s650:根据所述寻优评价方案对所述多个布置方案依次进行评价分析,得到多个邻域方案评价结果;步骤s660:对比所述多个邻域方案评价结果确定最优邻域方案评价结果,并将所述最优邻域方案评价结果与所述最优评价结果进行对比;步骤s670:若所述最优邻域方案评价结果优于所述初始评价结果,反向匹配得到所述最优邻域方案评价结果的布置方案,记作最优邻域布置方案;步骤s680:用所述最优邻域布置方案替换所述初始布置方案,成为所述最优布置方案;步骤s690:基于所述预设邻域方案,在所述寻优空间中进行所述最优布置方案的迭代寻优,若所述迭代寻优达到预设迭代次数,将获得的所述最优布置方案作为所述终极布置方案。

33.步骤s700:根据所述终极布置方案,对所述目标企业进行管桩生产管理。

34.具体而言,在对所述目标企业的管桩生产进行智能布置,确定所述终极布置方案时,首先确定寻优空间,并基于所述初始布置方案,对所述寻优空间,即所述目标布置方案集进行全局寻优,最终得到终极布置方案。

35.首先将所述初始布置方案作为最优布置方案,并将所述目标布置方案集作为寻优空间。然后组建寻优评价参数集,并根据所述寻优评价参数集生成寻优评价方案。其中,所述寻优评价方案为综合分析管桩生产实际情况,并总结影响管桩生产的各个影响因素,从而构建管桩生产情况的评价指标体系,用于对管桩生产过程进行客观、量化的评价。首先,组建管桩生产评价因素集,其中,所述管桩生产评价因素集包括生产效率、生产安全性、人员劳动强度;接着依次分析确定所述生产效率的生产效率评价指标集、所述生产安全性的生产安全性评价指标集、所述生产安全性的生产安全性评价指标集。其中,所述生产效率评价指标集包括人均数、时均数、起吊次数,所述生产安全性评价指标集包括起重机是否交叉

作业、起重机工作区域是否越过人员、各设备是否设有安全保护装置,所述人员劳动强度评价指标集包括布料方式、合模方式、拆模方式、装骨架方式、转运方式。进而,根据所述生产效率与所述生产效率评价指标集、所述生产安全性与所述生产安全性评价指标集、所述人员劳动强度与所述人员劳动强度评价指标集,得到管桩生产评价指标体系,进一步加权计算得到管桩生产的综合评价,即确定所述寻优评价方案。

36.进一步的,根据所述寻优评价方案对所述最优布置方案进行评价分析,得到最优评价结果。进一步的,基于预设邻域方案,在所述寻优空间中构建所述最优布置方案的方案邻域,其中,所述方案邻域包括多个布置方案。接下来,根据所述寻优评价方案对所述多个布置方案依次进行评价分析,从而得到多个邻域方案评价结果。进而,对比所述多个邻域方案评价结果确定最优邻域方案评价结果,并将所述最优邻域方案评价结果与所述最优评价结果进行对比。当所述最优邻域方案评价结果优于所述初始评价结果时,反向匹配得到所述最优邻域方案评价结果的布置方案,并将所述最优邻域方案评价结果的布置方案记作最优邻域布置方案,同时用所述最优邻域布置方案替换所述初始布置方案,成为所述最优布置方案。接着,再次基于所述预设邻域方案,在所述寻优空间中进行所述最优布置方案的迭代寻优,直至所述迭代寻优达到预设迭代次数,则将彼时获得的所述最优布置方案作为所述终极布置方案。最后,根据所述终极布置方案,对所述目标企业进行管桩生产管理。

37.通过全局迭代寻优得到管桩生产评价最高的终极布置方案,达到了跳脱局部最优解、提高最优解的质量,进而终极布置方案满足实际的管桩生产的安全、合理、科学需求,避免了系统布置设计法择优考虑不全面,导致布置方案不是最优方案的问题,同时避免相关人员主观意志评价的不可靠性,达到了提高管桩生产布置方案科学性、合理性,保障管桩生产规划和管理准确有效,最终提高管桩生产效率的技术效果。

38.综上所述,本发明所提供的一种混凝土管桩的生产管理方法具有如下技术效果:通过采集得到目标企业的目标管桩生产流程,其中,所述目标管桩生产流程包括多个生产步骤;对所述多个生产步骤中各生产步骤依次进行生产特征分析,得到多个步骤特征;获得所述目标企业的目标生产区域,并对所述目标生产区域进行多维度特征采集,得到目标生产区域特征;基于所述多个步骤特征、所述目标生产区域特征,利用系统布置设计法得到目标布置方案集;对所述目标布置方案集中各目标布置方案依次进行分析,并根据分析结果确定初始布置方案;基于所述初始布置方案,对所述目标布置方案集进行全局寻优,得到终极布置方案;根据所述终极布置方案,对所述目标企业进行管桩生产管理。通过对目标企业的管桩生产流程进行针对性数据特征分析,得到管桩生产流程中各个生产步骤的特征点,达到了为后续智能化制定管桩生产布置方案提供数据依据的技术效果。通过对目标企业中生产管桩的厂区,即目标生产区域进行多维度的特征采集和分析,达到了提高管桩生产布置方案个性化的技术效果。通过利用系统布置设计法进行目标企业的管桩生产的生产线布置,达到了提高管桩生产布局和规划合理性、科学性的技术效果。通过基于系统布置设计法得到的厂区生产布置方案,结合全局寻优算法进行各布置方案的客观、量化评价和对比,避免了系统布置设计法择优考虑不全面,导致布置方案不是最优方案的问题,同时避免相关人员主观意志评价的不可靠性,达到了提高管桩生产布置方案科学性、合理性,保障管桩生产规划和管理准确有效,最终提高管桩生产效率的技术效果。

39.实施例二

基于与前述实施例中一种混凝土管桩的生产管理方法,同样发明构思,本发明还提供了一种混凝土管桩的生产管理系统,请参阅附图5,所述系统包括:流程分析模块m100,所述流程分析模块m100用于采集得到目标企业的目标管桩生产流程,其中,所述目标管桩生产流程包括多个生产步骤;步骤分析模块m200,所述步骤分析模块m200用于对所述多个生产步骤中各生产步骤依次进行生产特征分析,得到多个步骤特征;区域分析模块m300,所述区域分析模块m300用于获得所述目标企业的目标生产区域,并对所述目标生产区域进行多维度特征采集,得到目标生产区域特征;智能分析模块m400,所述智能分析模块m400用于基于所述多个步骤特征、所述目标生产区域特征,利用系统布置设计法得到目标布置方案集;方案获得模块m500,所述方案获得模块m500用于对所述目标布置方案集中各目标布置方案依次进行分析,并根据分析结果确定初始布置方案;方案寻优模块m600,所述方案寻优模块m600用于基于所述初始布置方案,对所述目标布置方案集进行全局寻优,得到终极布置方案;方案执行模块m700,所述方案执行模块m700用于根据所述终极布置方案,对所述目标企业进行管桩生产管理。

40.进一步的,所述系统中的所述智能分析模块m400还用于:基于所述多个步骤特征对所述目标管桩生产流程进行划分,得到多个作业单元;提取所述多个作业单元中任意一个作业单元,并对所述任意一个作业单元进行协作关系分析,得到综合相互关系图表;基于所述目标生产区域特征,获得预设图解方案;基于所述预设图解方案对所述综合相互关系图表进行图解,得到综合相互关系图表图解结果;根据所述综合相互关系图表图解结果,得到所述目标布置方案集,其中,所述目标布置方案集包括多个目标布置方案。

41.进一步的,所述系统中的所述智能分析模块m400还用于:提取所述任意一个作业单元的物料;对所述物料进行物流关系分析,得到物料移动信息;其中,所述物料移动信息包括物料移动流量、物料移动顺序;根据所述物料移动流量、所述物料移动顺序,得到所述任意一个作业单元的物流相互关系图表。

42.进一步的,所述系统中的所述智能分析模块m400还用于:获得非物流关系分析原则,其中,所述非物流关系分析原则包括生产工艺连续原则、共用辅助设备原则、管理沟通便利原则、工作环境安全原则、能源输送合理原则;基于所述生产工艺连续原则、所述共用辅助设备原则、所述管理沟通便利原则、所述工作环境安全原则、所述能源输送合理原则,对所述任意一个作业单元进行非物流关系分析,得到非物流关系信息;获得预设等级划分方案,其中,所述预设等级划分方案是指非物流相互关系的等级划分方案;

根据所述非物流关系信息与所述预设等级划分方案,确认所述任意一个作业单元的非物流相互关系,并得到非物流相互关系图表;将所述物流相互关系图表与所述非物流相互关系图表进行融合,得到所述综合相互关系图表。

43.进一步的,所述系统中的所述智能分析模块m400还用于:采集历史项目布置设计数据,并对所述历史项目布置设计数据进行分析,得到历史数据分析结果;根据所述历史数据分析结果组建修正因素集,其中,所述修正因素集包括多个修正因素;基于所述目标企业的实际生产环境和生产条件,对所述多个修正因素进行人工筛选,得到目标修正因素;基于所述目标修正因素,对所述综合相互关系图表图解结果进行修正处理。

44.进一步的,所述系统中的所述方案寻优模块m600还用于:将所述初始布置方案作为最优布置方案,并将所述目标布置方案集作为寻优空间;组建寻优评价参数集,并根据所述寻优评价参数集生成寻优评价方案;根据所述寻优评价方案对所述最优布置方案进行评价分析,得到最优评价结果;基于预设邻域方案,在所述寻优空间中构建所述最优布置方案的方案邻域,其中,所述方案邻域包括多个布置方案;根据所述寻优评价方案对所述多个布置方案依次进行评价分析,得到多个邻域方案评价结果;对比所述多个邻域方案评价结果确定最优邻域方案评价结果,并将所述最优邻域方案评价结果与所述最优评价结果进行对比;若所述最优邻域方案评价结果优于所述初始评价结果,反向匹配得到所述最优邻域方案评价结果的布置方案,记作最优邻域布置方案;用所述最优邻域布置方案替换所述初始布置方案,成为所述最优布置方案;基于所述预设邻域方案,在所述寻优空间中进行所述最优布置方案的迭代寻优,若所述迭代寻优达到预设迭代次数,将获得的所述最优布置方案作为所述终极布置方案。

45.进一步的,所述系统中的所述方案寻优模块m600还用于:组建管桩生产评价因素集,其中,所述管桩生产评价因素集包括生产效率、生产安全性、人员劳动强度;分析确定所述生产效率的生产效率评价指标集,其中,所述生产效率评价指标集包括人均数、时均数、起吊次数;分析确定所述生产安全性的生产安全性评价指标集,其中,所述生产安全性评价指标集包括起重机是否交叉作业、起重机工作区域是否越过人员、各设备是否设有安全保护装置;分析确定所述人员劳动强度的人员劳动强度评价指标集,其中,所述人员劳动强度评价指标集包括布料方式、合模方式、拆模方式、装骨架方式、转运方式;根据所述生产效率与所述生产效率评价指标集、所述生产安全性与所述生产安全

性评价指标集、所述人员劳动强度与所述人员劳动强度评价指标集,确定所述寻优评价方案。

46.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,前述图1实施例一中的一种混凝土管桩的生产管理方法和具体实例同样适用于本实施例的一种混凝土管桩的生产管理系统,通过前述对一种混凝土管桩的生产管理方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种混凝土管桩的生产管理系统,所以为了说明书的简洁,在此不再详述。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

47.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

48.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1