搅拌摩擦焊仿真分析方法、装置及电子设备与流程

1.本发明涉及仿真分析技术领域,具体而言,涉及一种搅拌摩擦焊仿真分析方法、装置、电子设备及计算机可读存储介质。

背景技术:

2.轨道交通车辆铝合金车体通常采用中空铝合金型材拼焊而成,其大量的焊接区域是车辆运行过程中受力的薄弱区,特别是在诸如车钩安装座、枕梁等承受交变载荷的结构件上,不仅存在应力集中导致焊缝断裂风险,同时也存在焊缝疲劳失效的风险。因此,从焊接工艺角度出发,近年来搅拌摩擦焊技术被广泛应用于铝合金车体大部件的焊接。

3.目前,焊接过程中接头的强度及刚度,可通过有限元仿真进行理论校核。但是,目前的有限元仿真方案精度一般,难以准确确定接头的强度及刚度,接头强度及刚度的仿真理论值与实际值之间容易存在较大偏差。

技术实现要素:

4.为解决现有存在的技术问题,本发明实施例提供一种搅拌摩擦焊仿真分析方法、装置、电子设备及计算机可读存储介质。

5.第一方面,本发明实施例提供了一种搅拌摩擦焊仿真分析方法,包括:

6.获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,所述实际温度场包括所述铝合金型材表面不同位置处的实际温度随时间的变化情况;

7.建立所述铝合金型材的有限元模型,并设置工装加载条件,所述工装加载条件包括与所述搅拌摩擦焊工艺条件相同的工艺条件以及影响温度场的物理参数;

8.确定所述有限元模型在所述工装加载条件下的仿真温度场,所述仿真温度场包括所述有限元模型不同位置处的仿真温度随时间的变化情况;

9.在所述仿真温度场与所述实际温度场不一致的情况下,修正所述物理参数,直至所述仿真温度场与所述实际温度场一致;

10.在修正后的工装加载条件下对所述有限元模型进行受力分析,确定所述铝合金型材焊接后的力学性能。

11.在一种可能的实现方式中,所述获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,包括:

12.获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下位于不同位置处的采样点在不同采样时刻的实际温度,形成实际温度场;所述采样点与焊缝中心之间的距离大于轴肩的半径,且任一所述采样点与所述焊缝中心之间的距离与至少部分其他采样点与所述焊缝中心之间的距离不同。

13.在一种可能的实现方式中,在所述确定所述有限元模型在所述工装加载条件下的仿真温度场之后,该方法还包括:

14.确定所述铝合金型材与所述有限元模型的至少一个相同所述采样点所在位置处

的温度随时间的变化情况之间的差异;

15.确定所述铝合金型材与所述有限元模型在至少一个相同所述采样时刻的温度分布之间的差异;

16.在两种差异均小于预设阈值的情况下,确定所述仿真温度场与所述实际温度场一致。

17.在一种可能的实现方式中,所述建立所述铝合金型材的有限元模型,包括:

18.按照所述铝合金型材的真实尺寸进行三维建模,确定所述铝合金型材的几何模型;

19.对所述几何模型的断面按照距离焊缝中心的距离远近至少分为焊核区、热影响区和母材区,所述焊缝中心位于所述焊核区内,所述热影响区与所述焊缝中心之间的距离小于所述母材区与所述焊缝中心之间的距离;

20.对所述几何模型的断面设置有限元网格,且所述焊核区、所述热影响区、所述母材区的有限元网格的密度依次降低;

21.在垂直于所述几何模型的断面的方向上进行扫掠划分,生成所述铝合金型材的有限元结构;

22.为所述有限元结构中的每个有限元网格设置材料物理参数随温度的变化情况,生成所述有限元模型。

23.在一种可能的实现方式中,所述确定所述有限元模型在所述工装加载条件下的仿真温度场,包括:

24.为所述有限元模型的有限元网格设置适用于温度分析的第一网格类型,得到第一有限元模型;

25.设置温度场仿真边界条件,所述温度场仿真边界条件包括:搅拌头热源输入、铝合金型材与空气的对流换热以及铝合金型材与卡具接触区域热传导;

26.将搅拌针和轴肩均等效为圆柱模型,为所述第一有限元模型提供热流;所述搅拌针提供的热流为覆盖所述搅拌针所在区域的体积热流,所述轴肩提供的热流为整个轴肩区域均匀的面热流;

27.在所述温度场仿真边界条件的约束下,对在所述工装加载条件下的所述第一有限元模型进行计算,确定仿真温度场。

28.在一种可能的实现方式中,所述在修正后的工装加载条件下对所述有限元模型进行受力分析,包括:

29.为所述有限元模型的有限元网格设置适用于受力分析的第二网格类型,得到第二有限元模型;

30.设置用于限制工装卡具位移的位移场仿真边界条件,并根据所述工装加载条件中的搅拌头下压力确定应力场边界条件;

31.以所述仿真温度场作为输入,在所述位移场仿真边界条件和所述应力场边界条件的约束下,对在修正后的工装加载条件下的所述第二有限元模型进行计算,确定仿真的瞬态应力场。

32.在一种可能的实现方式中,在所述搅拌摩擦焊采用双轴肩搅拌头的情况下,所述设置工装加载条件,包括:

33.将双轴肩所作用的等效压力作为所述工装加载条件中的搅拌头下压力。

34.第二方面,本发明实施例还提供了一种搅拌摩擦焊仿真分析装置,包括:

35.获取模块,用于获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,所述实际温度场包括所述铝合金型材表面不同位置处的实际温度随时间的变化情况;

36.模型模块,用于建立所述铝合金型材的有限元模型,并设置工装加载条件,所述工装加载条件包括与所述搅拌摩擦焊工艺条件相同的工艺条件以及影响温度场的物理参数;

37.温度分析模块,用于确定所述有限元模型在所述工装加载条件下的仿真温度场,所述仿真温度场包括所述有限元模型不同位置处的仿真温度随时间的变化情况;

38.修正模块,用于在所述仿真温度场与所述实际温度场不一致的情况下,修正所述物理参数,直至所述仿真温度场与所述实际温度场一致;

39.受力分析模块,用于在修正后的工装加载条件下对所述有限元模型进行受力分析,确定所述铝合金型材焊接后的力学性能。

40.第三方面,本发明实施例提供了一种电子设备,包括总线、收发器、存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述收发器、所述存储器和所述处理器通过所述总线相连,所述计算机程序被所述处理器执行时实现上述任意一项所述的搅拌摩擦焊仿真分析方法中的步骤。

41.第四方面,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述任意一项所述的搅拌摩擦焊仿真分析方法中的步骤。

42.本发明实施例提供的搅拌摩擦焊仿真分析方法、装置、电子设备及计算机可读存储介质,预先确定铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,并对该铝合金型材的有限元模型在同样搅拌摩擦焊工艺条件下进行热传分析,确定仿真温度场;通过对比两种温度场之间的差异,修正与温度场相关的可调物理参数,例如摩擦系数、散热系数等,使得仿真分析所确定的仿真温度场与实际温度场相一致,从而可以比较准确地确定该物理参数;之后以修正后准确的物理参数进行受力分析,可以更加准确地确定铝合金型材的力学性能。本发明实施例以真实的焊接测温对有限元模型进行校正,并采用热-力耦合的有限元仿真分析方法,仿真精度高,能够更加准确地分析铝合金型材的力学性能,进而能够准确评价铝合金型材焊接接头结构设计的合理性;并且,还能够对搅拌摩擦焊过程中的为温度场、应力场等关键物理量进行模拟仿真,为型材结构的轻量化设计提供理论依据,能够降低焊接工艺试验的成本。

附图说明

43.为了更清楚地说明本发明实施例或背景技术中的技术方案,下面将对本发明实施例或背景技术中所需要使用的附图进行说明。

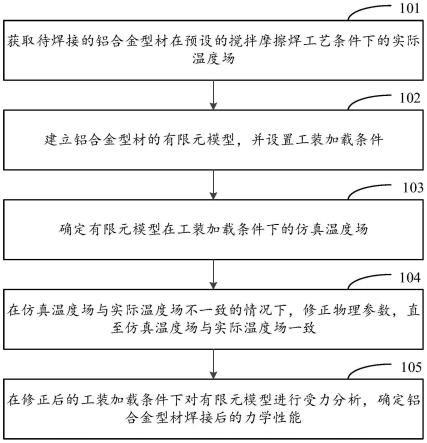

44.图1示出了本发明实施例所提供的一种搅拌摩擦焊仿真分析方法的流程图;

45.图2示出了本发明实施例所提供的搅拌摩擦焊仿真分析方法中,一种铝合金型材的结构图;

46.图3示出了本发明实施例所提供的搅拌摩擦焊仿真分析方法中,有限元模型的断

面示意图;

47.图4示出了本发明实施例所提供的搅拌摩擦焊仿真分析方法中,采样点的布置示意图;

48.图5示出了本发明实施例所提供的一种搅拌摩擦焊仿真分析装置的结构示意图;

49.图6示出了本发明实施例所提供的一种用于执行搅拌摩擦焊仿真分析方法的电子设备的结构示意图。

具体实施方式

50.在实现本发明创造的过程中,发明人发现,焊接温度对焊接效果的影响较大,其会直接影响到材料的物性参数和力学性能。在仿真过程中,多模型部分参数进行细微的调整,就可能会对焊接温度场造成较大改变。本发明实施例通过对能够影响焊接温度场的物理参数进行修正,从而可以提高有限元仿真分析结果的精度。

51.下面结合本发明实施例中的附图对本发明实施例进行描述。

52.图1示出了本发明实施例所提供的一种搅拌摩擦焊仿真分析方法的流程图。如图1所示,该方法包括:

53.步骤101:获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,实际温度场包括铝合金型材表面不同位置处的实际温度随时间的变化情况。

54.本发明实施例中采用搅拌摩擦焊工艺对铝合金型材进行焊接;搅拌摩擦焊工艺是利用具有轴肩和搅拌针的搅拌头与焊接工件摩擦生热,通过加压的方式将两块工件焊接在一起,该工艺本身是现有的成熟技术,此处不做详述。

55.本发明实施例中,预先设置该搅拌摩擦焊工艺的工艺条件,即搅拌摩擦焊工艺条件。搅拌摩擦焊工艺条件用于表示在搅拌摩擦焊工艺过程中与工艺相关的参数;例如,该搅拌摩擦焊工艺条件包括搅拌头的大小(例如,轴肩的面积等)、转速、焊接速度、下压力等。在该搅拌摩擦焊工艺条件下对铝合金型材执行搅拌摩擦焊工艺,并采集得到该铝合金型材的实际温度场。其中,该铝合金型材至少包含两部分结构,搅拌摩擦焊工艺用于将这两部结构焊接一个整体。

56.本发明实施例中,该实际温度场是对铝合金型材真实执行搅拌摩擦焊工艺所确定的温度场,其中的温度值为采集到的真实值。该实际温度场表示铝合金型材表面不同位置处的温度值所形成的的一种分布,并且,随着时间的变化,即随着搅拌摩擦焊工艺的进行,铝合金型材每个位置处的温度一般也会发生变化,该实际温度场也表示铝合金型材的温度分布随时间的变化情况。

57.步骤102:建立铝合金型材的有限元模型,并设置工装加载条件,工装加载条件包括与搅拌摩擦焊工艺条件相同的工艺条件以及影响温度场的物理参数。

58.本发明实施例中,可以利用现有的有限元仿真软件构建得到该铝合金型材的有限元模型,该有限元模型是以多个有限元网格构成的与该铝合金型材相对应的模型。并且,为该有限元模型设置工装加载条件,该工装加载套件用于限定施加在该有限元模型上的工艺情况,例如施加给该有限元模型的热流大小、热流位置等。具体地,该工装加载条件与所采用的搅拌摩擦焊工艺相关,本发明实施例基于确定实际温度场时所用的搅拌摩擦焊工艺条件来设置该工装加载条件,以使得该工装加载条件与该搅拌摩擦焊工艺条件相一致。并且,

该工装加载条件还包括能够影响有限元模型温度场的物理参数,该物理参数为非固定的物理参数,即该物理参数是可调的物理参数,在不同情况下,该物理参数的数值可能不同。例如,该物理参数包括摩擦系数和/或散热系数等,只有在这些物理参数的数值比较准确地情况下,该仿真得到的有限元模型的温度场才会与实际温度场相一致。

59.本领域技术人员可以理解,本发明实施例并不限定上述步骤101、102的执行顺序,只需要保证工装加载条件中的工艺与真实测温时的工艺相同即可,即均满足预设的搅拌摩擦焊工艺条件。

60.可选地,上述步骤102“建立铝合金型材的有限元模型”包括以下步骤a1-a5:

61.步骤a1:按照铝合金型材的真实尺寸进行三维建模,确定铝合金型材的几何模型。

62.步骤a2:对几何模型的断面按照距离焊缝中心的距离远近至少分为焊核区、热影响区和母材区,焊缝中心位于焊核区内,热影响区与焊缝中心之间的距离小于母材区与焊缝中心之间的距离。

63.本发明实施例中,首先按照铝合金型材的真实尺寸进行三维建模,从而可以得到与该铝合金型材相一致的几何模型,例如,可以采用1:1还原的方式构建该铝合金型材的几何模型。在构建该几何模型后,以该几何模型的断面为基准设置有限元网格;例如,将该几何模型导入至有限元仿真软件中,以能够生成该铝合金型材的有限元模型。

64.具体地,本发明实施例中,该几何模型的断面指的是该几何模型垂直于焊缝的截面;并且,按照与焊缝中心之间距离的大小,将该几何模型的断面至少分为三个区域,即焊核区、热影响区和母材区;其中,焊核区距离焊缝中心最近,且该焊缝中心位于焊核区内,热影响区与焊缝中心之间的距离稍远,母材区与焊缝中心之间的距离最远。

65.例如,以轨道交通车辆中需要拼焊的车体侧墙的铝合金型材为例,该铝合金型材包含待焊合的两型材,参见图2所示,图2示出了该铝合金型材的几何模型,两部分型材为一个整体,且两者之间不设置边界。并且,将该断面分为三个区域,即焊核区、热影响区和母材区,该几何模型的断面可参见图2和图3所示,图3示出了该断面的区域划分示意图。

66.步骤a3:对几何模型的断面设置有限元网格,且焊核区、热影响区、母材区的有限元网格的密度依次降低。

67.其中,在对断面区域划分后,为不同的区域设置不同密度的有限元网格。本发明实施例中,焊核区位于焊缝中心附近,焊核区的温度和应力的变化较大,该焊核区采用高密度的有限元网格,即有限元网格的尺寸较小,例如采用最小尺寸的1mm

×

2mm有限元网格;对于距离焊缝中心较远的热影响区,采用中密度的有限元网格,对于距离焊缝中心最远的母材区,可以采用低密度的有限元网格。其中,该有限元网格可以是四边形的。此外,在曲率较大区域可能存在有限元网格质量较差的的问题,可以通过调节节点位置优化大曲率区域的有限元网格,最终使得有限元网格的平均质量在95%以上。

68.步骤a4:在垂直于几何模型的断面的方向上进行扫掠划分,生成铝合金型材的有限元结构。

69.本发明实施例中,几何模型的断面为垂直于焊缝中心的面,相应地,垂直于几何模型的断面的方向为焊缝中心所在的方向;一般情况下,搅拌摩擦焊工艺是沿焊缝中心移动的,该方向也是焊接的移动方向。本发明实施例在该方向上应用扫掠(sweep)划分,可以优化网格结,并快速生成铝合金型材的有限元结构,该有限元结构本质上也是一种由有限元

单元所构成的模型,即其也是一种有限元模型。

70.步骤a5:为有限元结构中的每个有限元网格设置材料物理参数随温度的变化情况,生成有限元模型。

71.本发明实施例中,型材的材料物理参数表示与该材料相关的物理参数;本实施例针对铝合金型材进行焊接,该材料物理参数具体可以是铝合金材料的物理参数;例如,轨道交通车辆中的铝合金型材可以采用6000系铝合金,该材料物理参数为6000系铝合金的物理参数。本发明实施例需要对铝合金型材进行仿真模拟,以实现热分析和力学分析,其材料物理参数对仿真模拟中热传分析及力学分析的准确性具有重要影响。

72.在本发明实施例的有限元计算中,对于热传分析,需要建立所用材料的等效换热系数、密度、导热系数和比热容随温度的变化曲线;对于力学分析,需要建立所用材料的弹性参数(如杨氏模量)、线膨胀系数及泊松比随温度的变化曲线。因此,本发明实施例需对有限元网格赋予的材料物性参数至少可以包括:热导率、密度、比热容、弹性参数、线膨胀系数、塑性参数(例如,屈服强度、泊松比等)等;并且,需要为有限元网格设置该材料物理参数随温度的变化情况,即上述材料物理参数均是为对温度的变量。例如,可以为有限元网格设置多个温度下的材料物理参数,相邻两温度的中间值数据可采用线性插值法获取。其中,可以通过标准手册等技术资料获得不同温度下的材料物理参数。

73.步骤103:确定有限元模型在工装加载条件下的仿真温度场,仿真温度场包括有限元模型不同位置处的仿真温度随时间的变化情况。

74.本发明实施例中,在该工装加载条件下,可以对上述确定的有限元模型进行有限元计算,即可仿真得到瞬态温度场分布,该瞬态温度场分布表示某个时刻该有限元模型不同位置处的温度分布情况,例如,有限元模型表面不同位置处的温度分布情况;多个时刻的瞬态温度场分布即可到能够表示该有限元模型的温度场,即仿真温度场。与上述的真实温度场类似,该仿真温度场也包括不同位置处的温度随时间的变化情况,该仿真温度场是通过有限元分析仿真得到的理论值,而实际温度场是真实测量的实际值。

75.步骤104:在仿真温度场与实际温度场不一致的情况下,修正物理参数,直至仿真温度场与实际温度场一致。

76.本发明实施例中,在确定仿真温度场和实际温度场之后,即可判断二者是否一致;若二者不一致,则说明此时仿真得到的温度场(即仿真温度场)与真实的温度场(即实际温度场)之间存在偏差,一般这是由于仿真时所设置的参数数值存在偏差所导致的,因此,本发明实施例对在仿真过程中设置的物理参数进行修正,即对工装加载条件中影响温度场的物理参数进行修正,例如,修正摩擦系数、散热系数等可调的物理参数。一般情况下,对于某种材料,其材料物理参数是固定的,本实施例中的“影响温度场的物理参数”不包含上述的材料物理参数。

77.其中,在经过一次或多次修正后,可以使得仿真温度场与实际温度场一致。例如,在仿真温度场与实际温度场不一致的情况下,对物理参数进行修正,之后再次执行步骤103,即确定在当前物理参数时仿真温度场;若当前的仿真温度场与实际温度场相一致,则修正过程结束,若当前的仿真温度场与实际温度场不一致,则再次修正该物理参数,直至仿真温度场与实际温度场一致。

78.步骤105:在修正后的工装加载条件下对有限元模型进行受力分析,确定铝合金型

材焊接后的力学性能。

79.本发明实施例中,若仿真温度场与实际温度场一致,则说明当前修正后的物理参数能够比较准确地刻画温度场,即修正后的物理参数是比较准确的。此时,在修正后的工装加载条件下对有限元模型进行受力分析,能够准确地表示温度场对型材的影响,可以比较准确地确定有限元模型所对应的力学性能,即铝合金型材焊接后的力学性能。该力学性能具体可以包括铝合金型材的强度、刚度等,基于该力学性能即可分析该铝合金型材本身的设计是否合理、或者当前采用的搅拌摩擦焊工艺是否合理等,本实施例对此不做详述。

80.本领域技术人员可以理解,与最初的工装加载条件(如上述步骤102所设置的工装加载条件)相比,修正后的工装加载条件只是修正了其中的物理参数,而工艺条件未发生变化,即仍然与预设的搅拌摩擦焊工艺条件相同。

81.本发明实施例提供的一种搅拌摩擦焊仿真分析方法,预先确定铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,并对该铝合金型材的有限元模型在同样搅拌摩擦焊工艺条件下进行热传分析,确定仿真温度场;通过对比两种温度场之间的差异,修正与温度场相关的可调物理参数,例如摩擦系数、散热系数等,使得仿真分析所确定的仿真温度场与实际温度场相一致,从而可以比较准确地确定该物理参数;之后以修正后准确的物理参数进行受力分析,可以更加准确地确定铝合金型材的力学性能。本发明实施例以真实的焊接测温对有限元模型进行校正,并采用热-力耦合的有限元仿真分析方法,仿真精度高,能够更加准确地分析铝合金型材的力学性能,进而能够准确评价铝合金型材焊接接头结构设计的合理性;并且,还能够对搅拌摩擦焊过程中的为温度场、应力场等关键物理量进行模拟仿真,为型材结构的轻量化设计提供理论依据,能够降低焊接工艺试验的成本。

82.可选地,上述步骤103“确定有限元模型在工装加载条件下的仿真温度场”可以包括以下步骤b1-b4:

83.步骤b1:为有限元模型的有限元网格设置适用于温度分析的第一网格类型,得到第一有限元模型。

84.其中,有限元网格的网格类型具有多种,在确定仿真温度场的过程中,本发明实施例主要对有限元模型进行热传分析,即温度分析,故需要为有限元网格赋予适合用于温度分析的网格类型,本实施例将该网格类型称为第一网格类型。例如,该第一网格类型可以是8节点线性传热六面体单元(dc3d8)。为该有限元模型中的有限元网格赋予该第一网格类型后,可以得到更新后的有限元模型,为方便描述,将赋予第一网格类型的有限元模型称为第一有限元模型;上述步骤102所建立的有限元模型是一种基准模型。

85.步骤b2:设置温度场仿真边界条件,该温度场仿真边界条件包括:搅拌头热源输入、铝合金型材与空气的对流换热以及铝合金型材与卡具接触区域热传导。

86.步骤b3:将搅拌针和轴肩均等效为圆柱模型,为第一有限元模型提供热流;搅拌针提供的热流为覆盖搅拌针所在区域的体积热流,轴肩提供的热流为整个轴肩区域均匀的面热流。

87.本发明实施例中,在执行搅拌摩擦焊的过程中,铝合金模型需要在卡具的作用下固定,该铝合金模型的的热传情况主要分为三类:由搅拌头所施加的热流,合金型材与空气的对流换热,以及铝合金型材与卡具接触区域热传导。在对有限元模型进行热传分析时,也可以基于此设置温度场仿真边界条件,即上述步骤b2中所示的边界条件,该边界条件可以

表示每种热传情况对应的区域。结合该温度场仿真边界条件和所设置的能够影响温度场的物理参数,可以确定该有限元模型的热传情况;例如,结合该搅拌头热源输入和摩擦系数,可以确定摩擦做功产生的热流;结合铝合金型材与空气的对流换热以及散热系数,可以确定铝合金型材(有限元模型)的散热情况。其中,铝合金型材与空气的对流换热可按照自由对流换热处理;铝合金型材与卡具接触区域热传导按照一般空气条件下的等效对流换热处理,并设定为受温度变化的影响。

88.并且,本发明实施例将搅拌针和轴肩均等效为圆柱模型,即整个搅拌头包含一大一小两个圆柱模型;将总的热输入集成为轴肩端面和搅拌针分别与工件之间的摩擦做功产生的热流之和。其中由轴肩产生的热流采用整个轴肩区域均一的面热流,由搅拌针引入的热流采用覆盖搅拌针区域的体积热流。

89.步骤b4:在温度场仿真边界条件的约束下,对在工装加载条件下的第一有限元模型进行计算,确定仿真温度场。

90.本发明实施例中,对第一有限元模型进行计算,可以得到瞬态温度分布,通过确定不同时刻的瞬态温度场,即可确定该有限元模型的仿真温度场。其中,单道焊缝的焊接过程包含两个阶段:焊接阶段(包含搅拌头扎入、行进、提出)和冷却阶段。焊接阶段根据焊接速度设置特定时长,冷却阶段根据焊接工件冷却温度设置终止阈值。

91.此外可选地,上述步骤“在修正后的工装加载条件下对有限元模型进行受力分析”可以包括以下步骤c1-c3:

92.步骤c1:为有限元模型的有限元网格设置适用于受力分析的第二网格类型,得到第二有限元模型。

93.本发明实施例中,在对有限元模型进行受力分析时,对有限元网格赋予适合受力分析的网格类型,

94.本实施例将该网格类型称为第二网格类型。例如,该第二网格类型可以是8节点六面体线性减缩积分单元(c3d8r)。为该有限元模型中的有限元网格赋予该第二网格类型后,可以得到更新后的有限元模型,为方便描述,将赋予第二网格类型的有限元模型称为第二有限元模型;本领域技术人员可以理解,该第二有限元模型和上述的第一有限元模型均是在上述步骤102所建立的有限元模型的基础上所确定的模型。

95.步骤c2:设置用于限制工装卡具位移的位移场仿真边界条件,并根据工装加载条件中的搅拌头下压力确定应力场边界条件。

96.步骤c3:以仿真温度场作为输入,在位移场仿真边界条件和应力场边界条件的约束下,对在修正后的工装加载条件下的第二有限元模型进行计算,确定仿真的瞬态应力场。

97.本发明实施例中,在进行受力分析时,设置位移场仿真边界条件,该位移场仿真边界条件用于限制工装卡具位移,从而限制第二有限元模型的位移。例如,如图3所示,将焊接方向设为x方向,将断面内型材的分布方向设为y方向,并设置垂直于该x方向、y方向的z方向;第二有限元模型受到卡具约束,根据实际工装,型材底面和焊接面分别选取适当区域施加约束uz=0,焊接方向选取两条支撑筋施加约束ux=0,侧面选取适当区域施加受约束uy=0。并且,工装加载条件中的搅拌头的下压力,基于该下压力可以确定应力场边界条件。本发明实施例中,搅拌头下压力作用于搅拌头的整个水平横截面,可等效为轴肩作用区域内的均布载荷。

98.并且,在进行受力分析时,将上述步骤103所确定的仿真温度场作为输入。例如,该仿真温度场包括有限元模型中每个有限元网格在不同时刻的温度数据,在对第一有限元模型进行热传分析后,其结果文件即包括每个有限元网格在不同时刻的温度数据,因此,可以将热传分析后的仿真结果文件作为受力分析时的输入。

99.对上述步骤获得的第二有限元模型进行计算,可以得到瞬态应力场和位移场分布,基于该瞬态应力场即可确定有限元模型的力学性能,从而可以仿真得到铝合金型材焊接后的刚度、强度等力学性能。其中单道焊缝的焊接过程包含两个阶段:焊接阶段(包含搅拌头扎入、行进、提出)、冷却阶段。焊接阶段根据焊接速度设置特定时长,冷却阶段根据焊接工件冷却温度设置终止阈值。

100.可选地,本发明实施例中,搅拌摩擦焊工艺的轴肩可以是单轴肩,此时可直接确定搅拌头的下压力。对于采用双轴肩搅拌头的搅拌摩擦焊,一般需要分别确定两个轴肩对型材的压力,并以此进行受力分析。而在本发明实施例中,在搅拌摩擦焊采用双轴肩搅拌头的情况下,上述步骤“设置工装加载条件”包括:将双轴肩所作用的等效压力作为工装加载条件中的搅拌头下压力。

101.本发明实施例中,该等效压力是两个轴肩分别作用于型材上下表面时,将双轴肩搅拌头对型材的压力所等效的下压力。例如,双轴肩所作用的等效压力f满足:f=πτ(r

s2-r

p2

);其中,τ为轴肩下型材所受接触应力,rs、r

p

分别为轴肩半径(两轴肩的半径相同)和搅拌针半径。本发明实施例中,在双轴肩的情况下,利用该等效压力一个物理量即可表示搅拌头的下压力,方便进行受力分析。

102.在上述任一实施例的基础上,上述步骤101“获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场”包括:

103.步骤d1:获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下位于不同位置处的采样点在不同采样时刻的实际温度,形成实际温度场;采样点与焊缝中心之间的距离大于轴肩的半径,且任一采样点与焊缝中心之间的距离与至少部分其他采样点与焊缝中心之间的距离不同。

104.本发明实施例中,在获取铝合金型材的实际温度场时,需要设置多个采样点,且不同采样点与焊缝中心之间的距离不同;并且,为避免搅拌摩擦焊工艺中使用的搅拌头与采样点互相影响,任一采样点与焊缝中心之间的距离大于均轴肩的半径。

105.参见图4所示,图4示出了采样点的一种布置示意图,图4中设置了十个采样点,焊缝中心两侧对称各设有五个。搅拌头在沿该焊缝中心焊接时,存在轴肩直接作用区域,即图4中虚线内的区域,该虚线与焊缝中心之间的距离即为轴肩的半径,本发明实施例需要在该轴肩直接作用区域之外布设采样点,搅拌头行进路线不会和采样点产生干涉。例如,搅拌头轴肩半径为10mm,本实施例在距离焊缝中心12~25mm的位置布置若干采样点,即采样点距焊缝中心最近为12mm;如在其他案例中轴肩半径发生变化,则热电偶距焊缝中心位置应进行适应性调整。其中,可以采用预埋式热电偶测温的方法,即在每个采样点处布置热电偶,利用热电偶采集焊接过程中温度的实时数据。

106.此外,本发明实施例中,“仿真温度场与实际温度场一致”指的可以是仿真温度场与实际温度场完全相同,或者,指的也可以是仿真温度场与实际温度场之间的差异在允许范围内。可选地,在上述步骤103“确定有限元模型在工装加载条件下的仿真温度场”之后,

本发明实施例还包括判断仿真温度场与实际温度场是否一致的过程,且该过程包括以下步骤e1-e3:

107.步骤e1:确定铝合金型材与有限元模型的至少一个相同采样点所在位置处的温度随时间的变化情况之间的差异。

108.步骤e2:确定铝合金型材与有限元模型在至少一个相同采样时刻的温度分布之间的差异。

109.本发明实施例中,在实际测温中所确定的实际温度场,其包括多个采样点处在多个采样时刻的实际温度,在对比仿真温度场与实际温度场时,对比仿真温度场中在该采样点以及采样时刻的温度。具体地,实际温度场包括铝合金型材在某个采样点a处的实际温度随时间的变化情况,而仿真温度场包括有限元模型在该采样点a处的仿真温度随时间的变化情况,因此可以确定二者之间的差异。例如,在实际测温时共设置m个采样点,设第i个采样点所在位置处的实际温度(即铝合金型材的温度)随时间的变化情况为hi(t),相应地,第i个采样点所在位置处的仿真温度(即有限元模型的温度)随时间的变化情况为h'i(t),则二者之间的差异为hi(t)-h'i(t),i=1,2,

…

,m。

110.并且,实际温度场包括铝合金型材在某个采样时刻t的实际温度分布,而仿真温度场包括有限元模型在该采样时刻t的仿真温度分布,因此也可以确定二者之间的差异。例如,在实际测温时共采集了n个采样时刻的温度,设第j个采样时刻的实际温度分布(即铝合金模型的温度分布)为hj(x,y),第j个采样时刻的仿真温度分布(即有限元模型的温度分布)为h'j(x,y),则二者之间的差异为hj(x,y)-h'j(x,y)。

111.步骤e3:在两种差异均小于预设阈值的情况下,确定仿真温度场与实际温度场一致。

112.本发明实施例中,若两种差异均小于预设阈值,则可说明同一采样点处的实际温度与仿真温度基本相同,且同一采样时刻的实际温度分布与仿真温度分布也基本相同,此时即可确定仿真温度场与实际温度场一致。其中,可以同时判断两种差异是否小于预设阈值。例如,判断两种差异之和是否足够小,若两种差异之和较小,则可认为仿真温度场与实际温度场一致。例如,两种差异之和δ可表示为:

[0113][0114]

其中,ai为第i个采样点处的温度随时间的变化情况差异的权重,bj为第j个采样时刻的温度分布之间差异的权重。例如,所有ai可以是相同的,即ai=1/m;相应地,所有bj可以是相同的,即bj=1/n。

[0115]

本发明实施例中,在确定仿真温度场与实际温度场一致后,即可确定修正后的物理参数。本领域技术人员可以理解,在确定修正后的物理参数后,对于同一搅拌摩擦焊工艺条件以及同一铝合金型材,不需要再次进行实际的测温,即利用该修正后的物理参数可以实现重复仿真。

[0116]

上文详细描述了本发明实施例提供的搅拌摩擦焊仿真分析方法,该方法也可以通过相应的装置实现,下面详细描述本发明实施例提供的搅拌摩擦焊仿真分析装置。

[0117]

图5示出了本发明实施例所提供的一种搅拌摩擦焊仿真分析装置的结构示意图。如图5所示,该搅拌摩擦焊仿真分析装置包括:

[0118]

获取模块51,用于获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,所述实际温度场包括所述铝合金型材表面不同位置处的实际温度随时间的变化情况;

[0119]

模型模块52,用于建立所述铝合金型材的有限元模型,并设置工装加载条件,所述工装加载条件包括与所述搅拌摩擦焊工艺条件相同的工艺条件以及影响温度场的物理参数;

[0120]

温度分析模块53,用于确定所述有限元模型在所述工装加载条件下的仿真温度场,所述仿真温度场包括所述有限元模型不同位置处的仿真温度随时间的变化情况;

[0121]

修正模块54,用于在所述仿真温度场与所述实际温度场不一致的情况下,修正所述物理参数,直至所述仿真温度场与所述实际温度场一致;

[0122]

受力分析模块55,用于在修正后的工装加载条件下对所述有限元模型进行受力分析,确定所述铝合金型材焊接后的力学性能。

[0123]

在一种可能的实现方式中,所述获取模块51获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下的实际温度场,包括:

[0124]

获取待焊接的铝合金型材在预设的搅拌摩擦焊工艺条件下位于不同位置处的采样点在不同采样时刻的实际温度,形成实际温度场;所述采样点与焊缝中心之间的距离大于轴肩的半径,且任一所述采样点与所述焊缝中心之间的距离与至少部分其他采样点与所述焊缝中心之间的距离不同。

[0125]

在一种可能的实现方式中,该装置还包括比较模块:

[0126]

所述比较模块用于:在所述确定所述有限元模型在所述工装加载条件下的仿真温度场之后,确定所述铝合金型材与所述有限元模型的至少一个相同所述采样点所在位置处的温度随时间的变化情况之间的差异;确定所述铝合金型材与所述有限元模型在至少一个相同所述采样时刻的温度分布之间的差异;在两种差异均小于预设阈值的情况下,确定所述仿真温度场与所述实际温度场一致。

[0127]

在一种可能的实现方式中,所述模型模块52建立所述铝合金型材的有限元模型,包括:

[0128]

按照所述铝合金型材的真实尺寸进行三维建模,确定所述铝合金型材的几何模型;

[0129]

对所述几何模型的断面按照距离焊缝中心的距离远近至少分为焊核区、热影响区和母材区,所述焊缝中心位于所述焊核区内,所述热影响区与所述焊缝中心之间的距离小于所述母材区与所述焊缝中心之间的距离;

[0130]

对所述几何模型的断面设置有限元网格,且所述焊核区、所述热影响区、所述母材区的有限元网格的密度依次降低;

[0131]

在垂直于所述几何模型的断面的方向上进行扫掠划分,生成所述铝合金型材的有限元结构;

[0132]

为所述有限元结构中的每个有限元网格设置材料物理参数随温度的变化情况,生成所述有限元模型。

[0133]

在一种可能的实现方式中,所述温度分析模块53确定所述有限元模型在所述工装加载条件下的仿真温度场,包括:

[0134]

为所述有限元模型的有限元网格设置适用于温度分析的第一网格类型,得到第一有限元模型;

[0135]

设置温度场仿真边界条件,所述温度场仿真边界条件包括:搅拌头热源输入、铝合金型材与空气的对流换热以及铝合金型材与卡具接触区域热传导;

[0136]

将搅拌针和轴肩均等效为圆柱模型,为所述第一有限元模型提供热流;所述搅拌针提供的热流为覆盖所述搅拌针所在区域的体积热流,所述轴肩提供的热流为整个轴肩区域均匀的面热流;

[0137]

在所述温度场仿真边界条件的约束下,对在所述工装加载条件下的所述第一有限元模型进行计算,确定仿真温度场。

[0138]

在一种可能的实现方式中,所述受力分析模块55在修正后的工装加载条件下对所述有限元模型进行受力分析,包括:

[0139]

为所述有限元模型的有限元网格设置适用于受力分析的第二网格类型,得到第二有限元模型;

[0140]

设置用于限制工装卡具位移的位移场仿真边界条件,并根据所述工装加载条件中的搅拌头下压力确定应力场边界条件;

[0141]

以所述仿真温度场作为输入,在所述位移场仿真边界条件和所述应力场边界条件的约束下,对在修正后的工装加载条件下的所述第二有限元模型进行计算,确定仿真的瞬态应力场。

[0142]

在一种可能的实现方式中,在所述搅拌摩擦焊采用双轴肩搅拌头的情况下,所述模型模块52设置工装加载条件,包括:

[0143]

将双轴肩所作用的等效压力作为所述工装加载条件中的搅拌头下压力。

[0144]

需要说明的是,上述实施例提供的搅拌摩擦焊仿真分析装置在实现相应的功能时,仅以上述各功能模块的划分举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将设备的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。另外,上述实施例提供的搅拌摩擦焊仿真分析装置与搅拌摩擦焊仿真分析方法实施例属于同一构思,其具体实现过程详见方法实施例,这里不再赘述。

[0145]

此外,本发明实施例还提供了一种电子设备,包括总线、收发器、存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,该收发器、该存储器和处理器分别通过总线相连,计算机程序被处理器执行时实现上述搅拌摩擦焊仿真分析方法实施例的各个过程,且能达到相同的技术效果,为避免重复,这里不再赘述。

[0146]

具体的,参见图6所示,本发明实施例还提供了一种电子设备,该电子设备包括总线1110、处理器1120、收发器1130、总线接口1140、存储器1150和用户接口1160。

[0147]

在本发明实施例中,该电子设备还包括:存储在存储器1150上并可在处理器1120上运行的计算机程序,计算机程序被处理器1120执行时实现上述搅拌摩擦焊仿真分析方法实施例的各个过程。

[0148]

收发器1130,用于在处理器1120的控制下接收和发送数据。

[0149]

本发明实施例中,总线架构(用总线1110来代表),总线1110可以包括任意数量互联的总线和桥,总线1110将包括由处理器1120代表的一个或多个处理器与存储器1150代表的存储器的各种电路连接在一起。

[0150]

总线1110表示若干类型的总线结构中的任何一种总线结构中的一个或多个,包括存储器总线以及存储器控制器、外围总线、加速图形端口(accelerate graphical port,agp)、处理器或使用各种总线体系结构中的任意总线结构的局域总线。作为示例而非限制,这样的体系结构包括:工业标准体系结构(industry standard architecture,isa)总线、微通道体系结构(micro channel architecture,mca)总线、扩展isa(enhanced isa,eisa)总线、视频电子标准协会(video electronics standards association,vesa)、外围部件互连(peripheral component interconnect,pci)总线。

[0151]

处理器1120可以是一种集成电路芯片,具有信号处理能力。在实现过程中,上述方法实施例的各步骤可以通过处理器中硬件的集成逻辑电路或软件形式的指令完成。上述的处理器包括:通用处理器、中央处理器(central processing unit,cpu)、网络处理器(network processor,np)、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field programmable gate array,fpga)、复杂可编程逻辑器件(complex programmable logic device,cpld)、可编程逻辑阵列(programmable logic array,pla)、微控制单元(microcontroller unit,mcu)或其他可编程逻辑器件、分立门、晶体管逻辑器件、分立硬件组件。可以实现或执行本发明实施例中公开的各方法、步骤及逻辑框图。例如,处理器可以是单核处理器或多核处理器,处理器可以集成于单颗芯片或位于多颗不同的芯片。

[0152]

处理器1120可以是微处理器或任何常规的处理器。结合本发明实施例所公开的方法步骤可以直接由硬件译码处理器执行完成,或者由译码处理器中的硬件及软件模块组合执行完成。软件模块可以位于随机存取存储器(random access memory,ram)、闪存(flash memory)、只读存储器(read-only memory,rom)、可编程只读存储器(programmable rom,prom)、可擦除可编程只读存储器(erasable prom,eprom)、寄存器等本领域公知的可读存储介质中。所述可读存储介质位于存储器中,处理器读取存储器中的信息,结合其硬件完成上述方法的步骤。

[0153]

总线1110还可以将,例如外围设备、稳压器或功率管理电路等各种其他电路连接在一起,总线接口1140在总线1110和收发器1130之间提供接口,这些都是本领域所公知的。因此,本发明实施例不再对其进行进一步描述。

[0154]

收发器1130可以是一个元件,也可以是多个元件,例如多个接收器和发送器,提供用于在传输介质上与各种其他装置通信的单元。例如:收发器1130从其他设备接收外部数据,收发器1130用于将处理器1120处理后的数据发送给其他设备。取决于计算机系统的性质,还可以提供用户接口1160,例如:触摸屏、物理键盘、显示器、鼠标、扬声器、麦克风、轨迹球、操纵杆、触控笔。

[0155]

应理解,在本发明实施例中,存储器1150可进一步包括相对于处理器1120远程设置的存储器,这些远程设置的存储器可以通过网络连接至服务器。上述网络的一个或多个部分可以是自组织网络(ad hoc network)、内联网(intranet)、外联网(extranet)、虚拟专用网(vpn)、局域网(lan)、无线局域网(wlan)、广域网(wan)、无线广域网(wwan)、城域网(man)、互联网(internet)、公共交换电话网(pstn)、普通老式电话业务网(pots)、蜂窝电话网、无线网络、无线保真(wi-fi)网络以及两个或更多个上述网络的组合。例如,蜂窝电话网和无线网络可以是全球移动通信(gsm)系统、码分多址(cdma)系统、全球微波互联接入

(wimax)系统、通用分组无线业务(gprs)系统、宽带码分多址(wcdma)系统、长期演进(lte)系统、lte频分双工(fdd)系统、lte时分双工(tdd)系统、先进长期演进(lte-a)系统、通用移动通信(umts)系统、增强移动宽带(enhance mobile broadband,embb)系统、海量机器类通信(massive machine type of communication,mmtc)系统、超可靠低时延通信(ultra reliable low latency communications,urllc)系统等。

[0156]

应理解,本发明实施例中的存储器1150可以是易失性存储器或非易失性存储器,或可包括易失性存储器和非易失性存储器两者。其中,非易失性存储器包括:只读存储器(read-only memory,rom)、可编程只读存储器(programmable rom,prom)、可擦除可编程只读存储器(erasable prom,eprom)、电可擦除可编程只读存储器(electrically eprom,eeprom)或闪存(flash memory)。

[0157]

易失性存储器包括:随机存取存储器(random access memory,ram),其用作外部高速缓存。通过示例性但不是限制性说明,许多形式的ram可用,例如:静态随机存取存储器(static ram,sram)、动态随机存取存储器(dynamic ram,dram)、同步动态随机存取存储器(synchronous dram,sdram)、双倍数据速率同步动态随机存取存储器(double data rate sdram,ddrsdram)、增强型同步动态随机存取存储器(enhanced sdram,esdram)、同步连接动态随机存取存储器(synchlink dram,sldram)和直接内存总线随机存取存储器(direct rambus ram,drram)。本发明实施例描述的电子设备的存储器1150包括但不限于上述和任意其他适合类型的存储器。

[0158]

在本发明实施例中,存储器1150存储了操作系统1151和应用程序1152的如下元素:可执行模块、数据结构,或者其子集,或者其扩展集。

[0159]

具体而言,操作系统1151包含各种系统程序,例如:框架层、核心库层、驱动层等,用于实现各种基础业务以及处理基于硬件的任务。应用程序1152包含各种应用程序,例如:媒体播放器(media player)、浏览器(browser),用于实现各种应用业务。实现本发明实施例方法的程序可以包含在应用程序1152中。应用程序1152包括:小程序、对象、组件、逻辑、数据结构以及其他执行特定任务或实现特定抽象数据类型的计算机系统可执行指令。

[0160]

此外,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现上述搅拌摩擦焊仿真分析方法实施例的各个过程,且能达到相同的技术效果,为避免重复,这里不再赘述。

[0161]

计算机可读存储介质包括:永久性和非永久性、可移动和非可移动媒体,是可以保留和存储供指令执行设备所使用指令的有形设备。计算机可读存储介质包括:电子存储设备、磁存储设备、光存储设备、电磁存储设备、半导体存储设备以及上述任意合适的组合。计算机可读存储介质包括:相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、非易失性随机存取存储器(nvram)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带存储、磁带磁盘存储或其他磁性存储设备、记忆棒、机械编码装置(例如在其上记录有指令的凹槽中的穿孔卡或凸起结构)或任何其他非传输介质、可用于存储可以被计算设备访问的信息。按照本发明实施例中的界定,计算机可读存储介质不包括暂时信号本身,例如无线电波或其他自由传播的电磁波、通过波导或其他传输介质传播的电磁波(例如穿过光纤电缆的光脉冲)或通过导线

传输的电信号。

[0162]

在本技术所提供的几个实施例中,应该理解到,所披露的装置、电子设备和方法,可以通过其他的方式实现。例如,以上描述的装置实施例仅仅是示意性的,例如,所述模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或可以集成到另一个系统,或一些特征可以忽略,或不执行。另外,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口、装置或单元的间接耦合或通信连接,也可以是电的、机械的或其他的形式连接。

[0163]

所述作为分离部件说明的单元可以是或也可以不是物理上分开的,作为单元显示的部件可以是或也可以不是物理单元,既可以位于一个位置,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或全部单元来解决本发明实施例方案要解决的问题。

[0164]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以是两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

[0165]

所述集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读存储介质中。基于这样的理解,本发明实施例的技术方案本质上或者说对现有技术作出贡献的部分,或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(包括:个人计算机、服务器、数据中心或其他网络设备)执行本发明各个实施例所述方法的全部或部分步骤。而上述存储介质包括如前述所列举的各种可以存储程序代码的介质。

[0166]

在本发明实施例的描述中,所属技术领域的技术人员应当知道,本发明实施例可以实现为方法、装置、电子设备及计算机可读存储介质。因此,本发明实施例可以具体实现为以下形式:完全的硬件、完全的软件(包括固件、驻留软件、微代码等)、硬件和软件结合的形式。此外,在一些实施例中,本发明实施例还可以实现为在一个或多个计算机可读存储介质中的计算机程序产品的形式,该计算机可读存储介质中包含计算机程序代码。

[0167]

上述计算机可读存储介质可以采用一个或多个计算机可读存储介质的任意组合。计算机可读存储介质包括:电、磁、光、电磁、红外或半导体的系统、装置或器件,或者以上任意的组合。计算机可读存储介质更具体的例子包括:便携式计算机磁盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦除可编程只读存储器(eprom)、闪存(flash memory)、光纤、光盘只读存储器(cd-rom)、光存储器件、磁存储器件或以上任意组合。在本发明实施例中,计算机可读存储介质可以是任意包含或存储程序的有形介质,该程序可以被指令执行系统、装置、器件使用或与其结合使用。

[0168]

上述计算机可读存储介质包含的计算机程序代码可以用任意适当的介质传输,包括:无线、电线、光缆、射频(radio frequency,rf)或者以上任意合适的组合。

[0169]

可以以汇编指令、指令集架构(isa)指令、机器指令、机器相关指令、微代码、固件指令、状态设置数据、集成电路配置数据或以一种或多种程序设计语言或其组合来编写用于执行本发明实施例操作的计算机程序代码,所述程序设计语言包括面向对象的程序设计语言,例如:java、smalltalk、c++,还包括常规的过程式程序设计语言,例如:c语言或类似

的程序设计语言。计算机程序代码可以完全的在用户计算机上执行、部分的在用户计算机上执行、作为一个独立的软件包执行、部分在用户计算机上部分在远程计算机上执行以及完全在远程计算机或服务器上执行。在涉及远程计算机的情形中,远程计算机可以通过任意种类的网络,包括:局域网(lan)或广域网(wan),可以连接到用户计算机,也可以连接到外部计算机。

[0170]

本发明实施例通过流程图和/或方框图描述所提供的方法、装置、电子设备。

[0171]

应当理解,流程图和/或方框图的每个方框以及流程图和/或方框图中各方框的组合,都可以由计算机可读程序指令实现。这些计算机可读程序指令可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处理器,从而生产出一种机器,这些计算机可读程序指令通过计算机或其他可编程数据处理装置执行,产生了实现流程图和/或方框图中的方框规定的功能/操作的装置。

[0172]

也可以将这些计算机可读程序指令存储在能使得计算机或其他可编程数据处理装置以特定方式工作的计算机可读存储介质中。这样,存储在计算机可读存储介质中的指令就产生出一个包括实现流程图和/或方框图中的方框规定的功能/操作的指令装置产品。

[0173]

也可以将计算机可读程序指令加载到计算机、其他可编程数据处理装置或其他设备上,使得在计算机、其他可编程数据处理装置或其他设备上执行一系列操作步骤,以产生计算机实现的过程,从而使得在计算机或其他可编程数据处理装置上执行的指令能够提供实现流程图和/或方框图中的方框规定的功能/操作的过程。

[0174]

以上所述,仅为本发明实施例的具体实施方式,但本发明实施例的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明实施例披露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明实施例的保护范围之内。因此,本发明实施例的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1