一种流水线数字化管控资源推送方法及装置

1.本发明涉及离散制造及混合制造领域,尤其涉及一种流水线数字化生产管控资源推送方法及装置。

背景技术:

2.伴随着离散制造业数字化进程的高速发展,众多企业通过引进数字化装备、信息系统、数字化人才打造虚实结合、柔性敏捷、人机协同的数字化流水线或智能流水线,因此传统的生产管控活动也适应性地调整为融合设备、流程等实体资源及数据、模型、算力等虚拟资源的数字化管控。针对流水线管控资源数字化表达标准度低、资源耦合关系复杂、管控工作流差异大、资源信息孤岛一致性差等特点,面向数字化管控构建资源推送映射模型是支撑目前流水线数字化管控的核心技术。

3.国际标准iec/iso 62264明确描述了制造企业的功能层次模型,并介绍了模型第3层内部、第3层与第4层之间的接口内容和相关事务,定义生产管控主要由制造运行管理(manufacturing operation management,简称mom)实现,其中包括十余项标准生产管控活动和功能间的信息流模型。而数字化管控则由工业4.0相关标准及“中国制造2025”专项规划中进一步定义,即通过将生产资料融入到信息物理系统(cyber physical system,简称cps)中,结合数字孪生、人工智能等前沿技术,实现由传统制造向智能制造的转变。然而流水线信息化系统当前主要聚焦数据上线及功能数智化、可视化,部分系统实现实体及虚拟资源的数字化表达,但资源尚未实现面向管控活动的有向索引、快速匹配、和自主资源推送,缺少资源间组态交互、资源状态同步、资源一致化管理的有效方法,从而导致生产管控数字化程度不充分、资源利用率不均衡、管控决策质量较低、管控工作流负载不稳定。

4.公开号为cn111882653a的中国专利文献公开了一种基于多传感器多层次的室内场景数字孪生方法,该方法针对室内场景的视觉模型进行了不同尺度点云建模,并按照树状结构对点云和模型数据进行存储,从而实现模型快速重建和融合。该方法对数字化资源进行多层次建模和管理提供了参考方法,但未聚焦制造领域生产管控活动,且并未对工作流及实体及虚拟单元等非视觉单元进行数字化表达,不涉及数字化管控资源推送的映射模型的建模核心内容。

5.公开号为cn113836824a的中国专利文献公开了一种基于cps制造组件自相似建模和自组织分层聚集方法及无人生产线自相似分形重构系统,该系统通过构建多层次多粒度cps制造组件服务集,实现在当前产线无法完成个性化定制订单时,对无人生产线自动解耦及重构,从而实现无人产线的自适应重构。该系统cps组件服务集中组件间未定义关联映射拓扑关系、属性信息、以及数字化表达,且限于产线生产瓶颈这一单一不确定场景,无法精细刻画生产管控对实体和虚拟资源的集成和数字化模型,在其他生产管控场景下难以快速映射、匹配、推送适配资源进行实际生产运营和仿真优化决策。

6.针对生产管控活动多层次、多粒度、关联节点复杂、信息动态变化的特点,虚实资源数字化手段与管控工作流的映射关联是当下流水线生产数字化提升亟待攻克的重要技

术难题。

技术实现要素:

7.本发明提供了一种流水线数字化生产管控资源推送方法,可实现流水线灵活弹性、开放可变的生产管控及流程模拟,保证管控决策及生产活动在各层次间不同管控范围及管控周期的映射一致性,并提高生产管控资源索引、映射、匹配、推送的效率和业务决策执行水平。

8.本发明的技术方案如下:

9.一种流水线数字化生产管控资源推送方法,包括:

10.(1)根据指定的流水线和相应的生产管控活动构建数字化管控资源推送映射模型,包括:

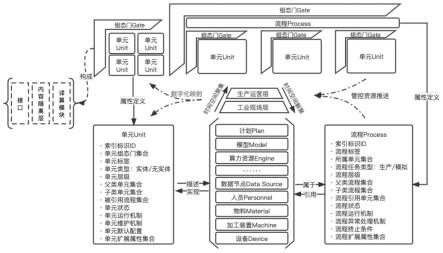

11.(1-1)根据指定的流水线上的实体和虚拟单元、生产和模拟流程,构建工业现场层及生产运营层的生产管控拓扑模型(upg);生产管控拓扑模型包括单元(unit)、流程(process)、组态门(gate)以及各自的属性及配置;

12.(1-2)建立生产管控拓扑模型内的单元属性及流程属性及组态门配置;

13.(1-3)建立各层次间及层次内生产管控拓扑模型之间的拓扑映射关系及属性从属关系;

14.(1-4)根据相应的生产管控活动的业务场景、决策逻辑、行为频次,构建场景(business)-目标(goal)-策略(strategy)树状模型(bgs);

15.(1-5)根据资源映射关系,将生产管控拓扑模型关联至场景-目标-策略树状模型,形成数字化管控资源推送映射模型;

16.(2)针对给定生产管控活动,驱动所述的数字化管控资源推送映射模型进行数字化生产管控资源的推送,包括:

17.(2-1)根据业务场景的目标、策略通过场景-目标-策略树状模型进行决策制定,发起多向的资源服务请求;

18.(2-2)根据资源服务请求依次进行服务解析、服务调度、任务分解、资源状态查询对生产管控拓扑模型内可用资源进行快速匹配;

19.(2-3)对已匹配资源进行状态同步并生成服务响应;

20.(2-4)根据服务响应推送关联资源至给定生产管控活动。

21.所述的生产管控拓扑模型包括:

22.根据指定流水线上的工业现场层及生产运营层单元及流程设置状态,描述被管控单元、流程在层次内及各层次间因生产管控活动而形成的映射及关联关系,包括单元、流程、组态门以及各自的属性及配置。

23.工业现场层单元对应实体设备设施节点;工业现场层流程对应实体设备间的协同工作流程;工业现场层组态门对应设备单元及流程间由传感器系统、现场总线系统、智能控制系统组成的单元间及流程间的基础通信内容、通道、和处理逻辑,以此服务于流水线序贯生产指令的下达、执行、反馈、调整。

24.工业现场层单元、流程、组态门之间的拓扑关系由生产操作流程决定,按照操作次序在单元和组态门间形成有向拓扑关系。

25.生产运营层单元对应逻辑生产单元;生产运营层流程对应逻辑生产单元间的工艺操作流程、生产运营流程、以及模拟仿真流程;生产运营层组态门对应逻辑生产单元及流程间由结构化节点数据、非结构化生产信息、仿真优化模型、通信接口及协议等组成的服务组态模块,负责构造及解析服务请求以及服务响应,以此服务于流水线生产管控资源的索引和匹配。

26.生产运营层单元、流程、组态门之间的拓扑关系由工艺操作流程、生产运营流程、模拟仿真流程决定,按关联次序形成有向拓扑关系。

27.单元属性包括层次内的状态及机制;状态分为时变及非时变状态,时变状态如设备工况、设备完好度,非时变状态如工艺参数、机械结构;机制包括设备单元运行模式、安全设置、操作手册等。

28.流程属性包括层次内的状态、图结构及机制;状态包括流程运行态,如计划完成度、工件成品率、故障率、预期加工时间等;图结构指流程内各单元的上下游连接关系、流程间的串并行关系、以及集成维修单元的环状关系;机制包括流程运行模式、物料配比、产能上限、维护方案等。

29.组态门配置包括组态参数、服务代理及译算机制;组态参数包括层内和层间的服务请求及关联数据;服务代理负责服务请求加工、数据解密加密、服务响应生成、以及服务队列管理;译算机制包括组态门内的模型转译及模拟计算,以服务需求为准提供匹配的、轻量的、准确的局部运算。

30.生产管控拓扑模型中,通过组态门桥接层次内及层次间的单元-单元、单元-流程、流程-流程间面向生产管控活动的服务关联关系。

31.upg模型在工业现场层中的属性均从属于生产运营层中映射主体的层次属性;如不同层间,生产运行层的长周期多流程的计划完成度由工业现场层短周期各流程的计划完成度组成,又如工业现场层内流程故障率由同层关联设备完好度推演得到。

32.因此,upg模型可根据拓扑关系和属性从属关系实现自工业现场层至生产运营层的一致化同步状态更新,及资源状态的同步更新。

33.步骤(1-4)中,所述的业务场景包括生产计划排产、维护调度、生产操作、模拟仿真、质量评估;

34.所述的决策逻辑包括数学规划法优化、离散时间仿真模拟、强化学习策略、专家规则、统计计算、模型预测控制、回归预测;

35.所述的行为频次包括管控活动频次、决策流程调用频次、决策响应时间。

36.根据生产管控活动的业务场景、决策逻辑、行为频次,生产管控活动依据树状结构从根节点到叶节点依次包括:

37.场景,即生产管控活动的业务场景;

38.目标,包括最小成本、最大收益、最低损失、最小偏差或多目标联合;

39.策略,即生产管控活动的决策逻辑;包括关联模型/算力等虚拟资源、设备人员的实体单元以及决策任务流程等upg模型。

40.upg模型与bgs树的映射关系旨在描述生产管控活动中资源供给方和资源需求方的关联关系。其中upg模型为资源供给方,负责资源状态的维护和更新;bgs树为资源需求方,负责将生产管控活动的资源需求定义为结构化服务请求。

41.本发明还提供了一种流水线数字化生产管控资源推送装置,包括采用上述方法构建的数字化管控资源推送映射模型;针对给定生产管控活动,所述的流水线数字化生产管控资源推送装置驱动所述的数字化管控资源推送映射模型进行数字化生产管控资源的推送,包括:

42.根据业务场景的目标、策略通过场景-目标-策略树状模型进行决策制定,发起多向的资源服务请求;

43.根据资源服务请求依次进行服务解析、服务调度、任务分解、资源状态查询对生产管控拓扑模型内可用资源进行快速匹配;

44.对已匹配资源进行状态同步并生成服务响应;

45.根据服务响应推送关联资源至给定生产管控活动。

46.与现有技术相比,本发明的有益效果为:

47.本发明建立了生产管控关联实体/虚拟单元、生产/模拟任务流程、及管控业务场景、决策目标、以及管控策略之间的数字化管控资源推送映射模型,并通过定义组态门实现资源间的数据通信和计算交互,根据管控活动范围及频次建立了工业现场层及生产运营层间的管控拓扑映射关系,保证了各层次内及层次间资源及管控活动的状态及信息的关联同步,提高资源索引、映射、关联、匹配、推送的准确度和效率。

48.当流水线工业现场单元主体发生状态改变或生产运营层管控目标或策略发生变化时,资源状态将在各层次间进行动态同步调整。根据映射调用表现和热度,工业现场层操作人员和生产运营层管理人员可灵活配置映射关系、调整映射效期、校正映射冲突、补充映射属性,有助于提高流水线生产管控资源的数字化、一致化、规范化管理水平和业务决策水平。

附图说明

49.图1为流水线生产管控资源拓扑模型(upg模型)示意图;

50.图2为流水线数字化生产管控资源推送方法的流程示意图;

51.图3为本发明的一个实施方式的积木组装流水线结构示意图;

52.图4为本发明的一个实施方式的积木组装流水线生产管控资源推送方法示意图。

具体实施方式

53.下面结合附图和实施例对本发明作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

54.如图2所示,本发明的一种流水线数字化生产管控资源推送方法,包括以下几个步骤:

55.(1)根据指定的流水线上的实体/虚拟单元、生产/模拟流程,构建工业现场层及生产运营层的生产管控拓扑模型,包括单元(unit)、流程(process)、组态门(gate),简称upg模型;

56.流水线upg模型的构建按照工业现场层优先,生产运营层其次的顺序进行。

57.工业现场层单元对应实体设备设施节点,如图3所示实例中的乐高流水线包括生产加工与物流仓储设施中柔性上料机、多通道自动料轨、工业机器人、组装工作台、激光打

标机、贴标机、气压传动系统、多滑块运载系统、以及立体仓库等。

58.工业现场层流程对应实体设备间的协同工作流程,如图3所示实例中乐高流水线生产加工与物流仓储设施的核心工作流程,即在订单到达后,组装机器人根据定制要求,从柔性上料区抓取相应物料,并转移到组装工作台上进行装配。装配完成后,组装机器人将玩具汽车送至质量检测区进行外观检测,检测通过则传送至个性化激光雕刻单元,否则传送至废品仓库。

59.工业现场层组态门对应设备单元及流程间由传感器系统、现场总线系统、智能控制系统组成的单元间及流程间的基础通信内容、通道、和处理逻辑,以此服务于流水线序贯生产指令的下达、执行、反馈、调整。

60.工业现场层单元、流程、组态门之间的拓扑关系由生产操作流程决定,按照操作次序形成在单元和组态门间形成有向拓扑关系,组态门与单元、组态门与流程保持一对一的伴生关系。

61.生产运营层单元对应逻辑生产单元,一般为单个或多个工业现场层单元的聚合单元,如图3所示实例中的自动包装贴标单元以及立体仓储单元,分别映射对应工业现场层的包装机器人、贴标机、仓储机器人、以及立体仓储单元。

62.生产运营层流程对应逻辑生产单元间的工艺操作流程、生产运营流程、以及模拟仿真流程。协同工作流程包括如个性化产品定制单元、生产组装单元、激光雕刻单元、自动包装贴标单元、立体仓储单元组成的序贯生产流程;生产运营流程包括如维修维护、计划调度、成本核算、质量抽检等;模拟仿真流程包括产线结构变更模拟、产能负荷模拟、不确定性场景模拟等。

63.生产运营层组态门对应逻辑生产单元及流程间由结构化节点数据、非结构化生产信息、仿真优化模型、通信接口及协议等组成的服务组态模块,负责构造及解析服务请求以及服务响应,以此服务于流水线生产管控资源的索引和匹配。

64.生产运营层单元、流程、组态门之间的拓扑关系由工艺操作流程、生产运营流程、模拟仿真流程决定,按关联次序形成有向拓扑关系,组态门与单元、组态门与流程之间保持一对一伴生关系。

65.(2)建立upg拓扑模型内的单元属性及流程属性及组态门配置;

66.upg模型中单元属性,如图1所示,包括索引标识id、单元组态门集合、单元标签、单元层级、父类单元集合、子类单元集合、被引用流程集合、单元状态、单元运行机制、单元维护机制、单元默认配置、以及单元扩展属性集合。

67.工业现场层单元以图3中所示流水线中的组装工作台为例,该设备部分单元属性为:

68.a.索引标识id:co-0-01

69.注:功能编码-层级编码-单元序号,组装-工业现场层l0-1号单元

70.b.单元组态门集合:【g-co-0-01,g-ps-0-01】

71.注:组态门标识-单元索引标识,其中同层关联单元的组态门为继承关系。

72.c.单元标签:组装工作台

73.d.单元层级:工业现场层l0

74.e.父类单元集合:【co-1-01,ps-0-01】

75.注:co-1-01为生产运营层l1的组装单元标识,ps-0-01为生产存储设施工业现场层组合单元的索引标识

76.f.子类单元集合:【】

77.注:工作台为最小单元粒度,无子类单元。

78.g.被引用流程集合:【p-r-0-01,p-v-1-01】

79.注:流程标识-实体/虚拟标签-层级编码-流程序号

80.h.单元状态:闲置

81.注:单元状态包括闲置、工作、维修、下线等几种基础状态。

82.生产运营层单元以图3中所示流水线的立体仓储单元为例,该单元的部分属性为:

83.i.索引标识id:st-1-01

84.注:功能编码-层级编码-单元序号,组装-工业现场层l0-1号单元

85.j.单元组态门集合:【g-st-1-01】

86.注:组态门标识-单元索引标识

87.k.单元标签:立体仓储单元

88.l.单元层级:生产运营层l1

89.m.父类单元集合:【】

90.注:无父类单元。

91.n.子类单元集合:【st-0-01,st-0-02,rb-0-01】

92.注:子类单元映射至工业现场层l0的仓储单元st-0-01和st-0-02以及仓储机器人rb-0-01。

93.o.被引用流程集合:【p-r-1-01,p-v-1-05】

94.注:流程标识-实体/虚拟标签-层级编码-流程序号,p-r-1-01指代生产运营层l1工艺操作主流程,p-v-1-05指代生产运营层l1库存管理模拟仿真流程。

95.p.单元状态:闲置

96.upg模型中流程属性,如图1所示,包含内容与单元相近,但用于定义单元间的多场景多层级工作流关系,以如上p-r-1-01工艺操作主流程为例,该流程部分属性为:

97.a.索引标识id:p-r-1-01

98.注:流程编码-实体/虚拟标签-层级编码-流程序号

99.b.流程标签:工艺操作主流程

100.c.流程单元集合:【de-1-01,co-0-01,ca-1-01,si-1-01,st-1-01,...】

101.d.流程任务类型:生产

102.e.流程层级:生产运营层l1

103.f.父类流程集合:【p-v-1-01,p-v-1-02,...】

104.注:p-v-1-01、p-v-1-02分别为生产运营层l1的生产调度决策模拟和维修维护策略模拟流程。

105.g.子类流程集合:【p-r-1-05,p-r-1-06,...】

106.注:p-r-1-05,p-r-1-06分别为生产运营层l1的立体存储单元操作流程以及自动贴标流程。

107.h.流程引用单元集合:【m-1-0】

108.注:主工艺操作流程仅由流水线主虚拟单元节点m-1-0发起。

109.i.流程状态:运行中

110.upg模型中组态门配置,如图1所示,包括接口、内容隔离层、译算模块。以图3实例中组装工作台的组态门g-co-0-01为例,其译算模块根据工作台历史加工日志推算组装最大时间、平均时间、最小时间、组装失败率,内容隔离层滤除工作台冗余属性和无效数据,接口根据服务请求透出工作台的部分属性,如状态、加工效率、加工质量、设备损耗情况等。组态门输入和传出的数据由服务内容所决定,具体分析、计算、推演逻辑内置于组态门配置中,组态门可根据映射关系调用其他虚拟单元进行边缘计算,如统计分析模型、预测模型、优化模型等。

111.(3)建立各层次间及层次内upg模型之间的拓扑映射关系及属性从属关系;

112.upg模型工业现场层l0与生产运营层l1的拓扑映射关系根据实体及虚拟流程的次序形成多对多的有向映射。因upg模型服务于生产管控资源推送,l0层单元及流程均单向映射至l1层,但同层内可存在双向映射关系。图3实例中流水线,因生产流程为序贯流程,无逆向物料传递关系,因此在同层内也为单向映射关系。

113.upg模型隔层间的属性从属关系由节点间映射方向决定,此处节点可指代单元或流程。起始节点的属性始终从属于终止节点各项属性。如图3实例中工业现场层l0组装工作台co-0-01单元状态,从属于工业现场层l0生产存储设施ps-0-01的设施状态,从属于生产运营层l1组装单元co-1-01的单元状态。例如,组装工作台co-0-01若运行中,则父类单元状态均为运行中;而若组装工作台co-0-01空闲,则父类单元将根据其他从属单元状态进行状态更新。

114.upg模型因此可根据拓扑关系和属性从属关系实现自工业现场层l0至生产运营层l1的一致化同步状态更新,及资源状态的同步更新。

115.(4)根据生产管控活动的业务场景、决策逻辑、行为频次,构建场景(business)-目标(goal)-策略(strategy)树状模型,简称bgs模型;

116.生产管控活动业务场景根据mom标准功能模块定义,包括十余种标准功能以及其他相关延伸功能,均可定义为管控业务场景,如计划调度、库存管理、绩效评估等。

117.生产管控活动决策逻辑包括决策目标和方法两部分。其中决策目标可以综合考虑效益、风险、成本等多方面决定;决策方法可分为基于经验规则、基于模型、基于模拟条件三类,其中基于模型的方法可进一步分为基于优化模型、统计模型、学习模型等多种算法方案。

118.生产管控活动行为频次为决策制定周期和单次决策的服务响应时间要求。

119.如图3实例中构建bgs树,如图4所示。以计划调度业务场景为例,其决策目标若为最大化收益,则可选择优化模型-启发式策略或者学习模型-仿真策略进行决策制定,具体模型和数据需求根据格式要求形成结构化服务请求。

120.(5)关联upg模型至场景-目标-策略树状模型务根据资源映射关系形成数字化管控资源推送映射模型。

121.upg模型与bgs树的映射关系旨在描述生产管控活动中资源供给方和需求方的关联关系。其中upg模型为资源供给方,负责资源状态的维护和更新;bgs树为资源需求方,负责将生产管控活动的资源需求定义为结构化服务。

122.以图4中流水线计划调度业务场景为例,分支“最大化收益-优化模型-启发式策略”需映射至upg模型的p-v-1-01流程;若考虑集成维修维护活动的计划调度场景为例,则分支“考虑维护成本的最大化收益-学习模型-仿真策略”需映射至upg模型的p-v-1-01及p-v-1-02流程。

123.本发明基于流水线生产管控活动关联资源间的拓扑结构关系,建立生产管控关联实体/虚拟单元、生产/模拟任务流程、及管控业务场景、决策目标、以及管控策略之间的资源推送映射模型,从而解决工业现场层及生产运营层资源信息孤立、资源数字化不充分、资源利用率低、资源调用不及时、生产管控数字化水平低及决策水平较弱的问题。

124.通过定义组态门实现资源间的数据通信和计算交互,根据管控活动范围及频次建立工业现场层及生产运营层间的管控拓扑映射关系,保证各层次内及层次间资源及管控活动的状态及信息的关联同步,提高资源索引、映射、关联、匹配、推送的准确度和效率。当流水线工业现场单元主体发生状态改变或生产运营层管控目标或策略发生变化时,资源状态将在各层次间进行动态同步调整。根据映射调用表现和热度,工业现场层操作人员和生产运营层管理人员可灵活配置映射关系、调整映射效期、校正映射冲突、补充映射属性,有助于提高流水线生产管控资源的数字化、一致化、规范化管理水平和业务决策水平。

125.以上所述的实施例对本发明的技术方案和有益效果进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充和等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1