一种电路板绿油的优化方法与流程

1.本发明涉及一种电路板绿油的优化方法。

背景技术:

2.目前电子通讯设备和汽车产品的飞速发展使得作为元器件载体的电路板也不断地更新换代,对绿油的优化也提出了更严格的要求,例如:对于盖线和油桥的宽度一般需要根据实际的工艺情况对尺寸进行调整优化以提高生产效率和效益,这个尺寸调整的操作目前需要人工逐个处理;而对于开窗与线路的连接处,为了防止后续焊接元器件时产生墓碑效应,也需要进行相应的优化处理,但是目前也只能通过人工逐个处理。

3.一般电路板上会存在为数不少的盖线、油桥、开窗,而上述优化过程仅能通过人工处理来优化,极大程度的限制了生产效率的提高,同时由于优化工作量较大,人工处理出错的概率也较高,一旦出错将会进一步降低优化效率。

4.因此,如何克服上述存在的缺陷,已成为本领域技术人员亟待解决的重要课题。

技术实现要素:

5.本发明克服了上述技术的不足,提供了一种电路板绿油的优化方法。

6.为实现上述目的,本发明采用了下列技术方案:

7.一种电路板绿油的优化方法,包括以下步骤:

8.步骤a:将电路板需要进行绿油优化的对应铜层和绿油层1的分布信息输入到genesis软件中,所述铜层信息中包含线路2和焊盘3 的位置,所述绿油层1信息中包含开窗的位置;

9.步骤b:通过genesis软件对焊盘3、开窗的尺寸进行初步优化;

10.步骤c:通过genesis分析焊盘3与线路2之间的位置关系识别出盖线4、油桥5,其中盖线4为焊盘3与线路2之间的绿油层1、油桥5为两个焊盘之间的绿油层1,所述盖线4的宽度用a表示,所述油桥5的宽度用b表示;

11.步骤d:将盖线4宽度a的最优值和最小值输入genesis中,将油桥5宽度b的最优值和最小值输入genesis中;

12.步骤e:将步骤d识别出的各个盖线4、油桥5的宽度分别与各自对应的最优值、最小值进行比较,若盖线4/油桥5的宽度大于其对应的最优值则将该盖线4/油桥5的宽度修正至最优值,若盖线4/油桥5 的宽度小于对应的最优值、大于对应的最小值则不对该盖线4/油桥5 的宽度进行修正,若盖线4/油桥5的宽度小于对应的最小值则发出报警提示人工介入处理;

13.步骤f:在genesis中拷贝一份焊盘3的位置信息;

14.步骤g:将步骤f拷贝出来的焊盘3信息还原至输入步骤a时的状态;

15.步骤h:拷贝一份步骤g还原后的焊盘3位置信息,并将该拷贝中各焊盘3边缘向外扩展c,其中c的单位为mil;

16.步骤i:对经步骤h处理后的焊盘3位置与经步骤g处理后的焊盘3位置进行求差集,获得多个环形区域6;

17.步骤j:拷贝一份线路2的位置信息并与步骤i获得的环形区域6 进行求交集处理,获得墓碑预套除区域7;

18.步骤k:将步骤j获得的墓碑预套除区域7边缘向外扩展d,其中 d的单位为mil,获得墓碑套除区域8;

19.步骤m:在绿油层1中将被所述墓碑套除区域8覆盖的绿油删除。

20.优选的,所述步骤b包括以下内容:

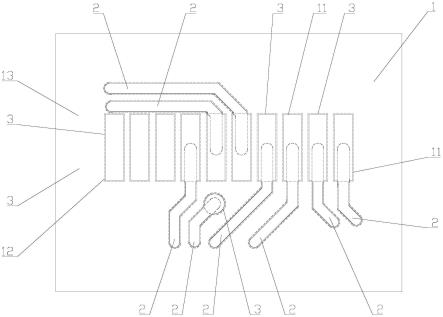

21.一:在genesis中对开窗类型进行定义,其中开窗边缘完全位于焊盘3内的开窗定义为全铜开窗11、开窗边缘不完全位于焊盘3内的开窗定义为半铜开窗12、开窗边缘全都不位于焊盘3内的开窗定义为无铜开窗13;

22.二:通过genesis分析各焊盘3与对应绿油层1开窗的位置包含关系根据开窗定义规则对开窗进行分类;

23.三:根据实际工艺情况通过genesis分别针对不同类型的开窗及对应焊盘3的尺寸进行补偿优化。

24.优选的,所述盖线4宽度a的最优值为3mil、最小值为1.8mil。

25.优选的,所述油桥5宽度b的最优值为3.5mil、最小值为3mil。

26.优选的,所述步骤i中c=4mil。

27.优选的,所述步骤m中d=4mil。

28.与现有技术相比,本发明的有益效果是:

29.本案优化方法先将电路板的铜层和绿油层分布信息输入到 genesis软件中,通过genesis分析焊盘与线路的位置关系识别出盖线和油桥,之后便可以通过genesis分别根据预设的最优值、最小值对盖线和油桥的宽度尺寸进行自动调整,如此,便可大大提高调整效率,同时也可以避免由于人工调整工作量大且反复而导致的错误;另外,通过将原始焊盘的边缘向外扩展后再与焊盘原始位置求差集可以获取环形区域,再将该环形区域与线路的位置求交集即可获得墓碑预套除区域,然后再将墓碑预套除区域向外扩展便可得到的墓碑套除区域,最终将被墓碑套除区域覆盖的绿油从绿油层中删除,这样便完成了防墓碑效应处理,如此,通过程序经公式化的步骤自动进行防墓碑效应处理,可以极大程度的提高处理效率,同样也可以降低出错的概率。

附图说明

30.图1是本案电路板示意图。

31.图2是本案电路板上的线路分布示意图。

32.图3是本案电路板上的焊盘分布示意图。

33.图4是本案电路板上的绿油层分布示意图。

34.图5是本案环形区域和墓碑预套除区域示意图。

35.图6是本案墓碑套除区域示意图。

36.图7是将被墓碑套除区域覆盖的绿油层删除后的绿油层分布示意图。

37.图8是本案电路板完成防墓碑效应处理后的示意图。

具体实施方式

38.以下通过实施例对本发明特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

39.如图1至图8所示,一种电路板绿油的优化方法,包括以下步骤:

40.步骤a:将电路板需要进行绿油优化的对应铜层和绿油层1的分布信息输入到genesis软件中,所述铜层信息中包含线路2和焊盘3的位置,所述绿油层1信息中包含开窗的位置;

41.步骤b:通过genesis软件对焊盘3、开窗的尺寸进行初步优化;

42.步骤c:通过genesis分析焊盘3与线路2之间的位置关系识别出盖线4、油桥5,其中盖线4为焊盘3与线路2之间的绿油层1、油桥 5为两个焊盘之间的绿油层1,所述盖线4的宽度用a表示,所述油桥 5的宽度用b表示;

43.步骤d:将盖线4宽度a的最优值和最小值输入genesis中,将油桥5宽度b的最优值和最小值输入genesis中,所述最优值是指综合考量下效益最优的宽度值,而所述最小值是指工艺技术上能做到的极限值;

44.步骤e:将步骤d识别出的各个盖线4、油桥5的宽度分别与各自对应的最优值、最小值进行比较,若盖线4/油桥5的宽度大于其对应的最优值则将该盖线4/油桥5的宽度修正至最优值,若盖线4/油桥5 的宽度小于对应的最优值、大于对应的最小值则不对该盖线4/油桥5 的宽度进行修正,若盖线4/油桥5的宽度小于对应的最小值则发出报警提示人工介入处理;

45.步骤f:在genesis中拷贝一份焊盘3的位置信息;

46.步骤g:将步骤f拷贝出来的焊盘3信息还原至输入步骤a时的状态;

47.步骤h:拷贝一份步骤g还原后的焊盘3位置信息,并将该拷贝中各焊盘3边缘向外扩展c,其中c的单位为mil;

48.步骤i:对经步骤h处理后的焊盘3位置与经步骤g处理后的焊盘 3位置进行求差集,获得多个环形区域6;

49.步骤j:拷贝一份线路2的位置信息并与步骤i获得的环形区域6 进行求交集处理,获得墓碑预套除区域7;

50.步骤k:将步骤j获得的墓碑预套除区域7边缘向外扩展d,其中 d的单位为mil,获得墓碑套除区域8;

51.步骤m:在绿油层1中将被所述墓碑套除区域8覆盖的绿油删除。

52.如上所述,本案优化方法先将电路板的铜层和绿油层1分布信息输入到genesis软件中,通过genesis分析焊盘3与线路2的位置关系识别出盖线4和油桥5,之后便可以通过genesis分别根据预设的最优值、最小值对盖线4和油桥5的宽度尺寸进行自动调整,如此,便可大大提高调整效率,同时也可以避免由于人工调整工作量大且反复而导致的错误;另外,通过将原始焊盘3的边缘向外扩展后再与焊盘3 原始位置求差集可以获取环形区域6,再将该环形区域6与线路2的位置求交集即可获得墓碑预套除区域7,然后再将墓碑预套除区域7 向外扩展便可得到的墓碑套除区域8,最终将被墓碑套除区域8覆盖的绿油从绿油层1中删除,这样便完成了防墓碑效应处理,如此,通过程序经公式化的步骤自动进行防墓碑效应处理,可以极大程度的提高处理效率,同样也可以降低出错的概率。

53.如图1至图8所示,优选的,所述步骤b包括以下内容:

54.一:在genesis中对开窗类型进行定义,其中开窗边缘完全位于焊盘3内的开窗定义为全铜开窗11、开窗边缘不完全位于焊盘3内的开窗定义为半铜开窗12、开窗边缘全都不位于焊盘3内的开窗定义为无铜开窗13;

55.二:通过genesis分析各焊盘3与对应绿油层1开窗的位置包含关系根据开窗定义规则对开窗进行分类;

56.三:根据实际工艺情况通过genesis分别针对不同类型的开窗及对应焊盘3的尺寸进行补偿优化。

57.如上所述,genesis软件自带的功能无法实现对开窗类型的自动分类识别,通过预先对开窗类型进行定义使genesis能够自动识别不同开窗所属的开窗类型,这样便可省去人工逐个对开窗进行分类定义的过程,实现全自动的分类识别和尺寸补偿优化。

58.如图1至图8所示,优选的,所述盖线4宽度a的最优值为3mil、最小值为1.8mil。

59.如图1至图8所示,优选的,所述油桥5宽度b的最优值为3.5mil、最小值为3mil。

60.如图1至图8所示,优选的,所述步骤i中c=4mil。

61.如图1至图8所示,优选的,所述步骤m中d=4mil。

62.如上所述,本案保护的是一种电路板绿油的优化方法,一切与本案相同或相近似的技术方案都应示为落入本案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1