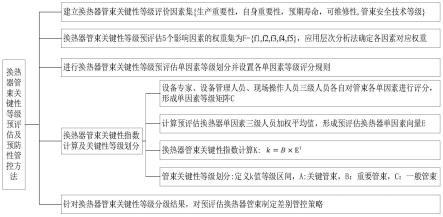

一种换热器管束关键性等级预评估及预防性管控方法与流程

1.本发明涉及一种换热器管束的预防性管控方法。特别是涉及一种基于综合评价方法的换热器管束关键性等级预评估及预防性管控方法。

背景技术:

2.石油化工作为我国的战略性、基础性产业,与之相关的形成了一个完备的产业链,带动了一大批产业的发展,与国民经济发展息息相关。同时石油化工产业也是一个高耗能的产业,任何生产过程中一点小的改进都会带来巨大的经济效益。换热器是石油化工生产中最常用的设备之一,不仅作为保证特定工艺流程正常运转而广泛使用的设备,也是开发和利用工业二次能源,实现余热回收的重要设备。

3.投入运行的换热器一般都因为其与流体的接触而在管束上结垢,从而影响流动与传热。与此同时,污垢常会对换热器管束形成垢下腐蚀或换热管与管板连接处产生缝隙腐蚀,将大幅降低换热器可靠性。另外,有些换热器管、壳程内通过的介质会具有一定的腐蚀性,就会对换热管造成腐蚀,直至换热器发生泄漏,从而影响石化装置的安全生产。换热器可靠性保障的关键在于对换热器进行全生命周期的管理,特别是对换热器在设计、制造阶段实施预防性可靠性管控,可以使换热器在生命初始阶段就打好牢固的基础,并为运行阶段的可靠性管控提供强有力的支撑。而换热器预防性管控的首要在于对管束关键性等级分群,通过特定的关键性等级划分原则,将换热器管束划分为不同的等级,并进行差别预防性管控,这样即突出了管理重点,又做到了全覆盖管控,合理配置了管理资源。

4.到目前为止,对于大型石油化工装置换热器管束关键性等级划分及管束预防性管控还没有一套完整的系统和方法。

技术实现要素:

5.本发明所要解决的技术问题是,为克服现有技术的不足,提供一种可以更直观简单的判断换热器管束状态的换热器管束关键性等级预评估及预防性管控方法。

6.本发明所采用的技术方案是:一种换热器管束关键性等级预评估及预防性管控方法,包括如下步骤:

7.1)确定换热器管束关键性等级预评估因素集,所述的换热器管束关键性等级预评估因素为:生产重要性、自身重要性、预期寿命、可维修性、换热管数量、管束安全技术等级;

8.2)确定换热器管束关键性等级预评估因素的权重,构成因素权重向量;

9.3)分别设置换热器管束关键性等级预评估的六个单因素的等级评分规则,分别对所述的六个单因素进行单因素等级评分;

10.4)换热器管束关键性指数计算及关键性等级划分;

11.5)制定基于换热器管束关键性等级的预防性维护策略。

12.本发明的一种换热器管束关键性等级预评估及预防性管控方法,通过编制换热器管束关键性等级划分程序,对换热器管束进行关键性评价,依据换热器管束关键性等级分

级结果,对所有换热器管束进行差别管控,包括所有换热器都有一般性通用管控要求,对a、b类管束制定补充技术要求,进行重点管控。具有以下优点:

13.1、通过分析换热器管束相对于对装置的重要程度,分析换热器的腐蚀机理,以及对换热器结垢、堵塞导致泄漏的历史信息进行统计分析,形成了换热器管束关键性等级划分程序,该程序简洁合理,使用方便。

14.2、本方法可用于换热器管束在设计、制造阶段实施预防性可靠性管控,可以使换热器管束在生命初始阶段就打好牢固的基础,并为运行阶段的可靠性管控提供强有力的支撑。

15.3、换热器管束的差别预防性管控,这样即突出了管理重点,又做到了全覆盖管控,合理配置了管理资源。

附图说明

16.图1是本发明一种换热器管束关键性等级预评估及预防性管控方法的流程图;

17.图2是本发明中换热器管束管口抽样检测方法示意图。

18.图中

19.1:管板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、3:分割线

20.4:换热管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5:中心线

21.6:缺陷上扩检线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7:缺陷下扩检线

22.8:内侧圆弧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9:中间圆弧

23.10、11:扩充角

具体实施方式

24.下面结合实施例和附图对本发明的一种换热器管束关键性等级预评估及预防性管控方法做出详细说明。

25.如图1所示,本发明的一种换热器管束关键性等级预评估及预防性管控方法,包括如下步骤:

26.1)确定换热器管束关键性等级预评估因素集,所述的换热器管束关键性等级预评估因素为:生产重要性、自身重要性、预期寿命、可维修性、换热管数量、管束安全技术等级;

27.是通过对炼化企业换热器管束失效形式、换热器运行工艺及检维修数据的统计分析,确定出换热器管束关键性等级预评估因素,包括:生产重要性、自身重要性、预期寿命、可维修性、换热管数量、安全技术等级;建立换热器管束关键性等级评价因素集u={u1,u2,u3,u4,u5,u6}={生产重要性,自身重要性,预期寿命,可维修性,换热管数量,管束安全技术等级}。

28.2)确定换热器管束关键性等级预评估因素的权重,构成因素权重向量;包括:

29.设换热器管束关键性等级预评估的六个因素的权重集为{b1,b2,b3,b4,b5,b6},应用层次分析法确定出每个因素在六个因素的权重集中对应的权重分别为:

30.换热器管束生产重要性权重f1为0.45,

31.换热器管束自身重要性权重f2为0.20,

32.换热器管束预期寿命因素权重f3为0.10,

33.换热器管束可维修性因素权重f4为0.05;

34.换热器管束换热管数量因素权重f5为0.05;

35.换热器管束安全技术等级因素权重f6为0.15;

36.六个因素的权重构成因素权重向量f:

37.f=[0.45,0.20,0.10,0.05,0.05,0.10]。

[0038]

3)分别设置换热器管束关键性等级预评估的六个单因素的等级评分规则,分别对所述的六个单因素进行单因素等级评分;具体如下:

[0039]

(3.1)换热器管束生产重要性单因素的等级评分规则及等级评分

[0040]

评价换热器管束对生产装置的重要程度,表示换热器管束故障时对生产装置造成的影响程度,影响程度越高评分越高;

[0041]

换热器管束发生泄漏故障后,造成所在装置停止运行,非计划停工或2套以上装置异常波动,为5分;

[0042]

换热器管束发生泄漏故障后,造成所在装置局部停工,大机组急停,或泄漏导致装置需降负荷生产,为4分;

[0043]

换热器管束发生泄漏故障后,只影响到所在装置正常的生产和工艺操作,生产出的产品质量不合格,为3分;

[0044]

换热器管束发生泄漏故障后,不影响产品质量和工艺操作,但造成介质串流,污染另一侧介质,从而增加设备长期运行风险的,为2分;

[0045]

换热器管束发生泄漏故障后,不影响产品质量、工艺操作和其他设备,为1分;

[0046]

(3.2)换热器管束自身重要性单因素的等级评分规则及等级评分

[0047]

自身重要性单因素等级评分规则,是参照特种设备法律法规中对压力容器的分类i、ii、iii类压力容器的换热器,并结合换热器的本身运行环境,评价换热器管束重要程度。

[0048]

乙烯工艺流程中的稀释蒸汽发生器,裂解气压缩机段间及出口冷却器,急冷水系统中冷热流体换热温差在10度以内且用于低品位能量回收的换热器,炼油化工工艺流程中介质为加氢反应产物、重整反应产物、分馏塔顶油气、吸收塔顶油气、解析塔顶油气、常顶循环油气、催化油浆、酸性水、焦化净化水、循环氢、中变气中一种的换热器,为5分;

[0049]

属于iii类压力容器的换热器,或操作温差大于30度且氯离子含量高于700mg/l的水冷器,为4分;

[0050]

属于ii类压力容器的换热器,为3分;

[0051]

属于i类压力容器的换热器,为2分;

[0052]

非压力容器类换热器,为1分;

[0053]

(3.3)换热器管束预期寿命单因素的等级评分规则及等级评分

[0054]

预期寿命因素是依据同类装置中相似台位换热器的使用寿命,得出设备使用年限越长,腐蚀加剧、材质劣化可能性越大,设备使用年限越短评分越高;

[0055]

预期使用年限小于等于4年,为5分;

[0056]

预期使用年限大于4年小于等于8年,为4分;

[0057]

预期使用年限大于8年小于12年,为3分;

[0058]

预期使用年限大于12年小于16年,为2分;

[0059]

预期使用年限大于等于16年,为1分;

[0060]

(3.4)换热器管束可维修性单因素的等级评分规则及等级评分

[0061]

可维修性因素来源于换热器管束发生故障后进行维修造成的修理费用及时间成本的统计分析;

[0062]

维修费用大于100万或检维修时长20天以上,为5分;

[0063]

维修费用小于等于100万、大于50万,或检维修时长检维修时长小于等于20天、大于10天为4分;

[0064]

维修费用小于等于50万、大于10万,或检维修时长检维修时长小于等于10天、大于5天为3分;

[0065]

维修费用小于等于10万、大于5万,或检维修时长检维修时长小于等于5天、大于2天为2分;

[0066]

维修费用小于等于5万元,或检修时长小于等于2天,为1分;

[0067]

(3.5)换热器管束换热管数量单因素的等级评分规则及等级评分

[0068]

换热管数量因素来源于换热器管束发生故障与换热器大小、制造难易程度的相关性统计,换热器体量越大,管束越多,制造可靠性越难保障,分数越高;

[0069]

换热器管束换热管数量大于2000根,为5分;

[0070]

换热器管束换热管数量小于等于2000根、大于1000根,为4分;

[0071]

换热器管束换热管数量小于等于1000根、大于400根,为3分;

[0072]

换热器管束换热管数量小于等于400根、大于100根,为2分;

[0073]

换热器管束换热管数量小于等于100根,为1分;

[0074]

(3.6)换热器管束安全技术等级单因素的等级评分规则及等级评分

[0075]

换热器管束安全技术等级因素依据同类装置中相似台位换热器管束腐蚀检查情况或运行泄漏情况,与介质的腐蚀性和换热器管束材质的耐腐蚀能力有很强相关性。

[0076]

检修发现换热器管束剩余壁厚小于1mm,管板最大腐蚀深坑》0.5mm,覆盖沉积物的换热器管束比例》40%,堵管率达到20%以上;或运行2年内泄漏,为5分;

[0077]

检修发现管束最大腐蚀坑深度大于等于1.0mm、小于1.5mm,堵管率达到15%或单个运行周期出现一次泄漏,覆盖沉积物的管束比例小于等于40%、大于20%,为4分;

[0078]

检修发现管束最大腐蚀坑深度大于等于0.5mm、小于1.0mm,覆盖沉积物的管束比例小于等于20%、大于10%;或运行4年内未漏,两个运行周期内发生一次泄漏,为3分;

[0079]

检修发现管束最大腐蚀坑深小于0.5mm,覆盖沉积物的管束比例小于等于10%、大于2%;或运行8年内未漏,为2分;

[0080]

检修发现管束未见腐蚀坑,或运行15年以上未漏,为1分。

[0081]

4)换热器管束关键性指数计算及关键性等级划分;具体如下:

[0082]

选取设备专家、设备管理人员、现场操作人员三类人员依据步骤3)换热器管束关键性等级预评估的六个单因素的等级评分结果,形成单因素等级矩阵c

[0083][0084]

其中,c

ij

为第i类人员对第j个因素进行的单因素评分;

[0085]

计算第m台预评估换热器单因素三级人员加权平均值,形成预评估换热器单因素

向量e:

[0086]

e=d

×c[0087]

其中,d为用层次分析法得到的各类人员进行换热器预评估时所占的影响权重向量,

[0088]

d=[d

1 d

2 d3]=[0.33 0.27 0.4]

[0089]

其中,d

1 d

2 d3分别为三类人员的权重;

[0090]

计算预评估换热器管束关键性指数k,综合计算公式如下:

[0091]

k=f

×et

[0092]

其中,f换热器管束关键性等级预评估的六个因素的权重向量;

[0093]

关键度指数k为大于等于3.4且小于5时,关键性等级为a,即为关键换热器管束;

[0094]

关键度指数k为大于等于2.55且小于3.4时,关键性等级为b,即为重要换热器管束;

[0095]

关键度指数k为大于等于1且小于2.55时,关键性等级为c,即为一般换热器管束。

[0096]

5)制定基于换热器管束关键性等级的预防性维护策略;包括:

[0097]

所有预评估换热器管束都有一般性通用管控要求,对关键性等级为a、b类管束制定补充技术要求,进行重点管控;

[0098]

(5.1)换热器管束预防性管控一般要求

[0099]

(5.1.1)换热器管束设计一般要求,以循环水为冷却介质的换热器优选循环水走管程,循环水侧设置防腐涂层;换热管要逐根进行涡流检测或超声波检测;换热流程要配备跨线和进出口阀门;

[0100]

(5.1.2)换热器管束制造过程一般要求,换热管与管板角焊缝应进行射线检测,抽查比例大于等于焊接管口数量的3%且不少于10个;

[0101]

(5.1.3)换热器管束运行期间,以循环水为冷却介质的换热器每年两次以上测定循环水流速,循环水流速大于等于1m/s;

[0102]

(5.1.4)换热器管束应急抢修时,查清泄漏部位和泄漏原因,同时进行管束腐蚀检查;

[0103]

(5.1.5)停车大检修时,抽出管束进行清洗,管束打压试漏,进行腐蚀调查;停工期间做好换热器的防护,清洗后,用蒸汽压缩空气吹干,管束端部做包裹封盖;进行管束及管嘴腐蚀状态检测,检测时记录统计换热管平均壁厚和腐蚀坑状态信息;对检测发现最小壁厚小于1mm的未泄漏缺陷,进行预防性堵管;检修后依据检修结果重新评价管束健康等级,制定管束更新策略和计划;

[0104]

(5.1.6)换热器管束制造或检维修期间管口角焊缝射线检测、换热管旋转超声或涡流检测壁厚的抽检方法如下:

[0105]

参考图2,以换热器管板1中心为坐标原点,以十字坐标系形式,用分割线2、3将换热器管板1上的管口等分为四个部分;再以换热器管板1中心为圆心,将管板1圆面分为三个同心圆弧,内侧圆弧8半径为管板半径的三分之一,中间圆弧9半径为管板半径的三分之二,外侧圆弧半径为管板半径;从而在管板1上形成12个区域;在管板的12个区域上随机选择被检测的换热管;

[0106]

观测检测值,如果某一换热管4出现缺陷,则将该换热管4在管板1中的管口位置与

管板中心进行连线并延伸到临近该缺陷换热管4的管板边缘,以此线为中心线5,顺时针扩大n

°

(图中11),逆时针扩大n

°

(图中10),检查该范围内的其他换热管;

[0107]

(5.2)换热器管束预防性管控分级管理措施

[0108]

关键性等级为a的管束

[0109]

(a)设计管理:根据换热器所处工况,换热器管束选耐腐蚀的nd钢、316l不锈钢、2205双相不锈钢、超级铁素体、氟塑料中的一种材质;换热管与管板连接选用胀焊结合方式;换热管与管板角焊缝射线检测抽查比例为大于等于管口数量的5%,且不少于20个;

[0110]

(b)制造质量管理:实施驻厂监造,派人员进行制造质量体系及运行情况检查,对换热管与管板角焊缝进行质量验收;

[0111]

(c)运行管理:日常开展换热器能效分析,评估系统工艺防腐运行状态和效果,识别结盐管束,正确进行注水清洗;进行管束运行状态监测,监测温差、能效、进出口压差变化,考虑设置在线腐蚀监测系统;

[0112]

(d)检修管理:大修期间,对换热管进行旋转超声或涡流检测,抽查比例为换热管根数的5-10%,若发现某根换热管出现缺陷,以该换热管管口位置和管板中心两点连线并延伸到靠近缺陷换热管的管板边缘为中心线,顺时针扩大30

°

,逆时针扩大30

°

,进行检查;

[0113]

关键性等级为b的管束

[0114]

(a)设计管理:换热管与管板连接选用胀焊结合;

[0115]

(b)制造质量管理:实施驻厂监造,派人员进行制造质量体系及运行情况检查,对换热管与管板角焊缝进行质量验收;

[0116]

(c)运行管理:开展能效监测分析,在线清洗,日常开展换热器能效分析,关注系统工艺防腐运行状态和效果,识别结盐管束,正确进行注水清洗;

[0117]

(d)检修管理:大修期间,对换热管进行旋转超声或涡流检测,抽查比例为换热管根数的3-5%,若发现某根换热管出现缺陷,以该换热管管口位置和管板中心两点连线并延伸到靠近缺陷换热管的管板边缘为中心线,顺时针扩大15

°

,逆时针扩大15

°

,进行检查。

[0118]

关键性等级为c的管束

[0119]

(a)设计管理:换热管与管板连接选用胀焊结合;

[0120]

(b)制造质量管理:进行换热管与管板角焊缝质量验收;

[0121]

(c)运行管理:开展能效监测分析;

[0122]

(d)检修管理:大修期间,对换热管进行旋转超声或涡流检测,抽查比例为换热管根数的1-3%,若发现某根换热管出现缺陷,以该换热管管口位置和管板中心两点连线并延伸到靠近缺陷换热管的管板边缘为中心线,顺时针扩大5

°

,逆时针扩大5

°

,进行检查。

[0123]

(5.3)换热器管束更新原则

[0124]

对换热器管束健康群组进行等级评分,换热器管束健康群组等级评分影响因素为:换热器管束关键性等级预评估因素中的安全技术等级因素和预期寿命因素,以及泄漏堵管率因素,根据这三个因素进行管束健康等级评分分级;

[0125]

(a)泄漏堵管率因素打分标准为:

[0126]

未发生泄漏的为1分;

[0127]

堵管率小于1%的为2分;

[0128]

堵管率大于等于1%、小于5%为3分;

[0129]

堵管率大于等于5%、小于15%为4分;

[0130]

堵管率大于等于15%为5分;

[0131]

(b)管束健康指数h=0.4

×

泄漏堵管率因素分值+0.4

×

安全技术等级分值+0.2

×

预期寿命因素分值;

[0132]

当管束健康指数h为大于等于3.5且小于5时,健康等级为4级;

[0133]

当管束健康指数h为大于等于2.7且小于3.5时,健康等级为3级;

[0134]

当管束健康指数h为大于等于1.8且小于2.7时,健康等级为2级;

[0135]

当管束健康指数h为大于等于1且小于1.8时,健康等级为1级;

[0136]

综合考虑健康等级和关键性等级,确定管束判废时间:

[0137]

(1)关键性等级为a的管束

[0138]

修复次数不超过2次,健康等级达到4级和3级的制定更新计划;修复次数不超过2次,健康等级达到2级的检修投入使用,同时分析预测管束泄漏发展趋势,制定预防性更新计划;

[0139]

(2)关键性等级为b的管束

[0140]

修复次数不超过2次,健康等级达到4级的,制定更新计划;修复次数不超过2次,健康等级达到3级和2级的,检修投入使用,同时分析预测管束泄漏发展趋势,制定预防性更新计划;

[0141]

(3)关键性等级为c的管束

[0142]

修复次数不超过3次,健康等级达到4级的,制定备台计划;健康等级达到3级和2级的,检修投入使用,同时分析预测管束泄漏发展趋势,制定预防性更新计划。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1