一种高超声速飞行器结构设计与优化方法

1.本发明属于飞行器设计技术领域,具体的说,是一种高超声速飞行器结构设计与优化方法。

背景技术:

2.高超声速飞行器指的是飞行速度大于5马赫的飞行器。随着世界各国对于高超声速的研究,高超声速飞行器成为了国际航空航天大国的研究重点。高超声速飞行器也成为了体现一个国家科技实力的重要象征。高超声速飞行器一般以组合推进发动机或者吸气式发动机为动力。高超声速飞行器具有远距离巡航,高空高速,快速打击等优点,受到世界各国的重视。

3.对于高超声速飞行器的结构设计,目前没有公开的成熟的设计方案,因此在高超声速飞行器结构的结构总体设计中参考了超音速飞机结构设计的特点,由于高超声速飞行器需要再入大气层,气动加热严重,并且需要承受气动载荷,结构长时间处于严酷的力热环境下,因此一般采用升力体构型,这就导致了高超声速飞行器的结构承载效率低下,因此针对这一问题对所设计的结构进行了优化,通过most算法对高超声速飞行器结构进行结构优化,优化变量为高超声速飞行器部件厚度,以及承力结构截面形状,优化约束为结构部件应力不超过材料强度极限,优化目标是在结构强度满足要求的情况下结构整体重量最轻。

技术实现要素:

4.本发明提供一种高超声速飞行器结构设计与优化方法,可以实现对高超声速飞行器结构的快速设计与优化。

5.本发明采用的具体技术方案如下:

6.一种高超声速飞行器结构设计与优化方法,具体包括以下步骤:

7.步骤一、确定高超声速飞行器的功能舱段,根据高超声速飞行器侧视图确定飞行器不同功能舱段分区,功能舱段从前到后依次为雷达舱,电气舱,前起落架舱,主起落架舱,油箱舱,发动机舱,伺服舱。其中对于油箱舱需要进行分舱设计以控制油液消耗过程中全机质心变化保持在一定范围。

8.步骤二、确定该高超声速飞行器气动外形采用升力体布局。确定机身结构构型,高超声速飞行器承力结构构型采用桁条式机身。机身横向承力结构为隔框(普通框,加强框),纵向承力结构为长桁,龙骨梁,机身开口区域,如前起落架舱门,主起落架舱门,维修检查口等区域周围需要进行局部加强,垂尾采用双梁式壁板多肋构型,平尾采用定轴式全动平尾。基于该结构方案建立高超声速飞行器结构三维模型。

9.步骤三、根据高超声速飞行器的任务特点,由于其需要往返大气层,因此会与大气剧烈摩擦,产生大量热量,严重情况下会损伤机体结构,因此需要采取合适的热防护措施。因此,机身隔热采用一体化防热结构。由于机翼前缘与机头端温度一般较高,能达到1400℃,因此采用陶瓷隔热瓦结构,其不仅密度小,能承受1700℃高温;对于迎风面,由于飞行器

迎风面面临高动压,高温环境,因此外部采用单体纤维隔热层,内部采用共形重复使用隔热毡;对于飞行器操纵舵面,采用碳/碳化硅陶瓷基结构。

10.步骤四、确定机身结构具体细节设计,如隔框的站位,隔框数量以及隔框类型(普通框,加强框),桁条类型(z型长桁,l型长桁,帽型长桁),长桁间距,机翼,垂尾,全动尾翼结构型式,腹鳍结构形式,发动机安装方式,飞行器舵面传动机构形式。

11.步骤五、对高超声速飞行器进行三维建模,采用壳单元模拟机身蒙皮,隔框,翼梁,翼肋等部件,采用梁单元模拟长桁,采用集中质量点替代起落架,电气设备等非承力部件,从而建立有限元模型。

12.步骤六、将cfd计算得到的气动载荷映射到结构网格节点上,并施加相应温度场,计算得到全机结构整体应力分布情况。根据计算结果确定危险部位。接着采用基于多种优化算法对飞行器结构进行迭代优化,确定优化变量,约束条件和优化目标。优化变量为蒙皮,隔框等部件厚度,长桁类型(l型,z型,帽型)。约束条件为对应部件的应力<对应材料屈服强度。优化目标:使得高超声速飞行器结构重量最小。通过多次反复迭代求得高超声速飞行器在结构强度满足要求的前提下结构重量最小。

13.本发明有益效果:本发明提出了一种高超声速飞行器结构设计构型通过多种优化算法对高超声速飞行器结构进行优化设计,并且在满足结构强度的前提下,使得飞行器重量最小。

附图说明

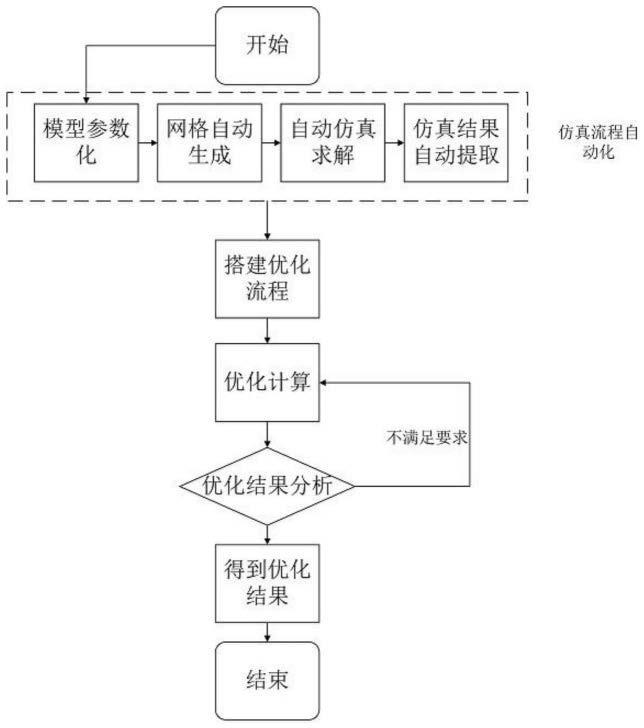

14.图1为本发明高超声速飞行器优化过程示意图。

15.图2为本发明中高超声速飞行器舱段示意图。

16.图中,1-机头锥,2-侦查设备舱,3-前油箱舱,4-前起落架舱,5-后油箱舱,6-主起落架舱,7-发动机舱,8-伺服舱。

具体实施方式

17.为了加深对本发明的理解,下面将结合附图和实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

18.如图1所示,一种高超声速飞行器结构设计与优化方法,包括以下步骤:

19.步骤一、仿真流程自动化;

20.步骤二、搭建优化流程;

21.步骤三、优化计算;

22.步骤四、对优化计算后的结果进行分析,若不满足条件,回到步骤三,若满足条件,进行下一步骤;

23.步骤五、得到优化结果,结束。

24.其中,步骤一仿真流程自动化中,包括:模型参数化、网格自动生成、自动仿真求解、仿真结果自动提取,包括以下流程:

25.流程一、确定飞行器各个功能舱,确定飞行器不同功能舱段分区,功能舱段从前到后依次为机头锥1、侦查设备舱2、前油箱舱3、前起落架舱4、后油箱舱5、主起落架舱6、发动机舱7和伺服舱8,如图2所示;

26.流程二、确定飞行器的气动外形为升力体布局,机身承力结构采用半硬壳式机身,确定飞行器隔框站位,隔框间距为300-400mm之间,长桁类型选择为z型长桁,长桁间距为20-30cm,起落架前后端框为环形加强框,翼身连接处隔框采用加强框,油箱舱前后端框采用腹板加强框,其余隔框均采用普通框;

27.流程三、确定飞行器热防护形式,机身隔热采用一体化防热结构,机翼前缘与机头端采用陶瓷隔热瓦结构,迎风面外部采用单体纤维隔热层,内部采用共形重复使用隔热毡,飞行器操纵舵面,采用碳/碳化硅陶瓷基结构;

28.流程四、建立飞行器结构有限元模型,其中蒙皮、隔框、翼梁、翼肋等部件采用壳单元模拟,长桁采用梁单元模拟,电气设备、起落架、雷达等部件采用集中质量点模拟,油箱内压采用均布载荷形式施加,气动载荷采用载荷映射方式映射到结构节点上,温度采用温度场施加;

29.流程五、对高超声速飞行器进行三维建模,采用壳单元模拟机身蒙皮、隔框、翼梁、翼肋等部件,采用梁单元模拟长桁,采用集中质量点替代起落架,电气设备等非承力部件,建立飞行器有限元模型;

30.流程六、采用cfd方法计算得到飞行器在飞行过程中力热环境最严酷的工况,得到其飞行器表面载荷情况以及温度分布。将cfd计算得到的载荷映射到结构网格节点上,并加上温度场,计算得到全机应力分布情况。根据计算结果确定危险部位。接着采用基于多种优化算法对飞行器结构进行迭代优化,确定优化变量,约束条件和优化目标。优化变量为蒙皮,隔框等部件厚度,长桁类型(l型,z型,帽型)。约束条件是飞行器各个部件应力小于材料屈服强度。优化目标:使得高超声速飞行器结构重量最小。通过多次反复迭代求得高超声速飞行器在结构强度满足要求的前提下结构重量最小。

31.以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1