一种车载低频方波变压器的优化设计方法与流程

1.本技术涉及变压器优化设计技术领域,尤其是涉及一种车载低频方波变压器的优化设计方法。

背景技术:

2.变压器(transformer)通常是指利用电磁感应的原理来改变交流电压的装置,主要构件是初级线圈、次级线圈和铁芯(也即磁芯)。主要功能有:电压变换、电流变换、阻抗变换、隔离、稳压(如磁饱和变压器)等。

3.根据变压器的工作频率可以分为低频变压器、中频变压器和高频变压器。变压器在生活中的应用也越来越广泛,如家用电器、汽车、飞机、电动车等等。变压器的出现,极大地促进了人类社会的发展,尤其是基于电力电子技术的新型变压器,功能繁多,适用于如今新型能源结构以及多种微电网接并情况,但车载特种变压器对体积和重量有很高的要求,因此,车载变压器的设计是至关重要的环节。

4.车载低频方波变压器的设计方法跟与普通变压器的设计方法有较大区别,要尽可能的在满足设计工况的条件下使得变压器的功率损耗更低、体积更小。现有技术中还没有公开相关的技术,因此迫切需要一种紧凑型车载低功率低频方波变压器的优化设计方法。

技术实现要素:

5.为了实现紧凑型车载低功率低频方波变压器的快速设计,本技术提供一种车载低频方波变压器的优化设计方法。

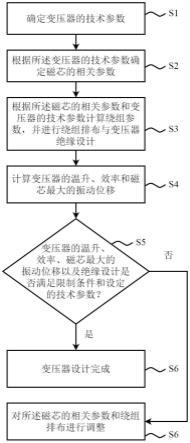

6.本技术提供的一种车载低频方波变压器的优化设计方法采用如下的技术方案:一种车载低频方波变压器的优化设计方法,包括以下步骤:确定变压器的技术参数;根据所述变压器的技术参数确定磁芯的相关参数;根据所述磁芯的相关参数和变压器的技术参数计算绕组参数,并进行绕组排布与变压器绝缘设计;计算变压器的温升、效率和磁芯最大的振动位移;判断变压器的温升、效率、磁芯最大的振动位移以及绝缘设计是否满足限制条件和设定的技术参数;若满足,则变压器设计完成;若不满足,则对所述磁芯的相关参数和绕组排布进行调整。

7.通过采用上述方法,在车载低频方波变压器设计的同时综合考虑磁芯的相关参数,绕组参数,变压器的温升、效率、磁芯最大的振动位移以及绝缘设计,从而可以在尽可能降低损耗的同时,实现了快速设计出稳定的、体积更小的低频方波变压器。

8.优选的,所述的磁芯的相关参数包括以下任意一种或多种:磁芯材料、磁芯结构、磁芯工作磁密;其中,所述的磁芯材料采用硅钢片,和/或,所述的磁芯结构采用环形磁芯。

9.通过采用上述技术方案,所述的磁芯材料采用硅钢片,从而可以降低变压器的成本,同时硅钢片有适合的工作频率以及较高的饱和磁密,因而有利于将车载低频方波变压器的体积做的更小;此外,所述的磁芯结构采用环形磁芯,体积更小、结构强度大、容易固定、漏磁小,从而可以使得车载方波低频变压器的体积更小,功率损耗更低,同时可以大大降低变压器的振动噪声。

10.优选的,所述的磁芯的相关参数包括磁芯尺寸;通过以下方法确定磁芯尺寸:s=a*b;式中,s为变压器的磁芯截面积;a、b分别为磁芯截面积对应的长和宽;其中,通过以下任一公式确定变压器的磁芯截面积s:式中,k为相关系数,p1为变压器的视在功率;k与p1的对应关系为,p1为10va以下时,k取2-2.2;p1为10va-50va时,k取2-1.5;p1为50va-100va时,k取1.5-1.4;式中,p2为变压器的输出功率。

11.优选的,所述的计算绕组参数,包括计算绕组线径;其中,通过以下公式计算绕组线径:式中,d为绕组导线的直径,i为绕组导线中的电流有效值。从而可以更加简便的确定出绕组线径。

12.优选的,通过以下公式计算所述的电流有效值i:式中,j为电流密度,a为绕组的截面积,r为绕组的半径。

13.优选的,通过以下方式进行绕组排布与变压器绝缘设计:采用一次侧均等绕、二次侧多层密绕的方式,且层与层绕组之间设有绝缘纸;低压绕组和高压绕组均采用h级绝缘材料包裹。

14.通过采用上述绕组排布与变压器绝缘设计方法,从而当变压器的输入电压和输出电压相差比较悬殊时,如输入12v,输出4000v,可以使得绕线排布更均匀,同时保证超高变比变压器的效率和安全性符合要求;而现有技术中,对于上述输入电压和输出电压相差比较悬殊的工况,绕线非常容易断,进而出现烧焦、起火等现象。

15.优选的,通过以下方式计算变压器的温升:其中,β为散热系数,pc为变压器的磁芯损耗,pw为变压器的绕组损耗,a

t

为变压器的散热面积。

16.通过采用以上技术方案,从而可以提高变压器温升的计算效率。

17.优选的,通过以下方式计算磁芯最大的振动位移x:

式中,m为单元质量矩阵,k为刚度矩阵,t为时间,σ

ms

为磁致伸缩应力矩阵,σw为绕组受力矩阵。

18.通过以上方法计算磁芯最大的振动位移,从而可以提高计算速度。

19.优选的,所述的磁致伸缩应力σ

ms

矩阵通过以下方式确定:σ

ms

=dλ;式中,d为变压器磁芯的弹性张量,λ为磁致伸缩应变;其中,上式中,e为材料杨氏模量;α为材料泊松比;y和z分别为:上式中,e为材料杨氏模量;α为材料泊松比;y和z分别为:上式中,i为三阶单位矩阵。

20.优选的,所述的磁致伸缩应变λ通过以下方式确定:式中,λs为磁芯的最大饱和磁致伸缩量,bs为饱和磁通密度;b为磁芯某处内部的磁通密度。

21.通过采用上述方案,应用简单,从而可以提高磁致伸缩应变的计算速度。

22.综上所述,本技术包括以下有益技术效果:本技术在车载低频方波变压器设计的同时综合考虑磁芯的相关参数,绕组参数,变压器的温升、效率、磁芯最大的振动位移以及绝缘设计,从而可以在尽可能降低损耗的同时,实现了快速设计出稳定的、体积更小的低频方波变压器。

附图说明

23.图1是本技术的一种实施例的方法流程图。

24.图2是输出功率10w、12/4000v环形升压变压器的结构示意图。

具体实施方式

25.以下结合附图1、图2对本技术作进一步详细说明。

26.本技术实施例公开一种车载低频方波变压器的优化设计方法。参照图1,一种车载低频方波变压器的优化设计方法,包括以下步骤:s1,确定变压器的技术参数;

所述的技术参数包括以下参数中的一个或多个:初级电压,次级电压,功率,效率,最大和最小体积,温升限制,其中,单位损耗越大,温升越高;绕组匝数越多,温升越高;铁芯越大,则散热越好。

27.s2,根据所述变压器的技术参数确定磁芯的相关参数;所述的磁芯的相关参数包括以下任意一种或多种:磁芯材料、磁芯结构、磁芯工作磁密。具体的说,可根据上述技术参数确定磁芯的磁通密度,然后根据磁通密度选择磁芯材料及磁芯结构。

28.其中,对于磁芯材料的选择,发明人进行了以下对比试验,如表1所示:表1软磁材料的参数表1软磁材料的参数由表1可知,虽然新型磁性材料层出不穷,但最适用于工频变压器的磁芯材料仍然是硅钢片,它相较于其他三种,有着低廉的价格,适合的工作频率以及较高的饱和磁密等。如果不考虑成本,也可以采用新型磁性材料。

29.磁芯材料确定后,需要选定磁芯结构。磁芯结构与变压器的漏磁、散热等相关,同时还影响着绕线方式。

30.常见的磁芯结构有:1)环形磁芯。环形虽绕组绕制稍复杂,但相较其他结构,磁芯漏磁较小,且磁路是环形,屏蔽性较好,噪声较低的优点尤其比较突出。2)uu型磁芯。uu型磁芯有着窗口面积大,绕制简单的优点,但其漏磁比较大。3)ee型磁芯。ee型磁芯绕制简单,散热好,但屏蔽性比较差,并且电磁干扰大。4)pq型磁芯。pq型磁芯的屏蔽性比较好,在体积大小有些优势,但是窗口面积小,散热比较差且难绝缘。

31.因此,本技术根据超高变比紧凑型车载方波变压器的特点,即输入电压和输出电压相差比较悬殊(如输入12v,输出4000v),磁芯结构选择环形磁芯。环形变压器相较于其他结构的变压器,结构简单,体积更小,漏磁更小,同时噪声也更低。

32.本实施例中,所述的磁芯的相关参数还包括磁芯尺寸;发明人在研究中发现,设计高频变压器往往需要进行磁芯有效截面积的计算,一般常用的方法有面积乘积ap法或几何系数kg法两种。但是这两种方法在变压器设计中考虑参数较多,速度较慢。因此,发明人依据相关设计要求,采用相关经验公式来估计变压器尺寸。

33.具体的,可通过以下方法确定磁芯尺寸:s=a*b;

ꢀꢀ

(1)式中,s为变压器的磁芯截面积;a、b分别为磁芯截面积对应的长和宽;其中,通过以下任一公式确定变压器的磁芯截面积s:式中,k为相关系数,p1为变压器的视在功率;k与p1的对应关系为,p1为10va以下时,k取2-2.2;p1为10va-50va时,k取2-1.5;p1为50va-100va时,k取1.5-1.4;式中,p2为变压器的输出功率。

34.s3,根据所述磁芯的相关参数和变压器的技术参数计算绕组参数,并进行绕组排布与变压器绝缘设计;具体的说,可根据初级电压和次级电压确定绕组的变比,然后根据磁通密度、绕组的变比和磁芯的结构参数确定绕组的具体匝数,并进行绕组排布与变压器绝缘设计。

35.其中,所述的计算绕组参数,包括计算绕组匝数。

36.具体的,可根据以下方法确定绕组匝数:首先,根据法拉第电磁感应定律,有可以得到正弦波激励的电压有效值:现规定正弦波激励的波形系数为定义波形因子定义波形因子是激励电压的平均值。

37.通过上述的关系可以推导出波形系数与波形因子的关系为其中u

p

为峰值电压,引入波形因子的目的,是为了使原本只适用于正弦波激励的公式扩展到矩形波、锯齿波等等激励,避免了式(5)的局限性,方便计算正弦波以外的其他激励下的原副边绕组匝数。

38.由上述公式便可以推导出变压器原边绕组匝数:上式中:u1为原边绕组的额定电压,kf为正弦波激励的波形系数,kf为波形因子,ae为磁芯的有效截面积,即磁芯截面积s,b为工作磁密,f为激励频率。

39.同理推得变压器副边绕组匝数:

上式中,u2为副绕组的额定电压。

40.其中,所述的计算绕组参数,还包括计算绕组线径;可通过以下经验公式计算绕组线径:式中,d为绕组导线的直径,i为绕组导线中的电流有效值;可通过以下公式计算所述的电流有效值i:式中,j为电流密度,a为绕组的截面积,r为绕组的半径(即线径的一半);对于绕组的排布方式与绝缘设计,发明人经研究发现,如若环形变压器的一次侧,二次侧的绕组匝数较少,则可采用一层密绕、疏绕或均等绕等方式,如若匝数较多,可采用多层密绕等,增加耦合,减少漏感。如若采用双层并绕的方法,一般不用于高压侧,两线电压差比较大时容易击穿。为了保证环形变压器的绕线平整,减小绕线对变压器电气性能的影响。因此,需要对环形变压器的一二次侧选择合理的绕线方式与次序。

41.具体的,本实施例中,可通过以下方式进行绕组排布与变压器绝缘设计:采用一次侧均等绕、二次侧多层密绕的方式,且层与层绕组之间设有绝缘纸;低压绕组和高压绕组均采用h级绝缘材料包裹。

42.s4,计算变压器的温升、效率和磁芯最大的振动位移(磁芯尺寸、绕组匝数与导线确定后,便可依据已确定参数计算相关损耗与效率);温升是设备温度上升到稳定温度的温度差,通常电力设备的功率损耗是温升的主要来源,变压器的散热设计也与温升息息相关。

43.本实施例中,可通过统算法计算变压器的温升:其中,β为散热系数(可取常数如0.8*10-3

w/cm2·

℃),pc为变压器的磁芯损耗,pw为变压器的绕组损耗,a

t

为变压器的散热面积;该方法计算速度更快。

44.在其他实施例中,如果不考虑计算速度,还可以采用有限元计算方法。

45.具体的说,工频变压器的磁芯损耗也就是铁损,铁损可以通过所选硅钢片的参数,即单位质量的损耗来计算,按损耗最大值来算,若满足效率与温升要求,实际则会留有更大的误差空间给变压器,此方法相比其他算起来更容易。

46.对于工频变压器的绕组损耗,主要是变压器在通电时,一次侧和二次侧绕组产生的热损耗。在低频的状态下,绕组的趋肤效应和邻近效应微乎其微,所以可以直接考虑应用电阻的热功率公式:式中,p

w1

为一次侧绕组的损耗,i1为一次侧电流,r1为一次侧热阻。r1可以通过相关的导线参数计算出。同理,二次侧绕组损耗p

w2

也如上求法。

47.对于变压器的效率计算,可以通过损耗与总功率的比值来求得,即变压器效率:η=p2/(p

w1

+p

w2

+pc+p2)。

48.本实施例中,为了提高计算速度,可通过以下方式计算磁芯最大的振动位移x:式中,m为单元质量矩阵,k为刚度矩阵,通过材料的杨氏模量和泊松比获得;t为时间,σ

ms

为磁致伸缩应力矩阵,σw为绕组受力矩阵(可根据绕组流过的电流和漏磁通计算得到绕组的受力矩阵σw)。

49.在其他实施例中,还可以采用有限元法,但计算速度很慢。

50.其中,所述的磁致伸缩应力σ

ms

矩阵通过以下方式确定:σ

ms

=dλ;

ꢀꢀ

(14)式中,d为变压器磁芯的弹性张量,λ为磁致伸缩应变;其中,上式中,e为材料杨氏模量;α为材料泊松比;y和z分别为:上式中,e为材料杨氏模量;α为材料泊松比;y和z分别为:上式中,i为三阶单位矩阵。

51.可根据磁芯内部的磁通密度分布确定磁致伸缩的分布,本实施例中,为了提高计算速度,磁芯某处的磁致伸缩量即磁致伸缩应变λ可通过以下方式确定:式中,λs为磁芯的最大饱和磁致伸缩量,bs为饱和磁通密度;可以根据环形变压器磁芯的磁性材料,确定磁芯的最大饱和磁致伸缩量λs和饱和磁通密度bs;b为磁芯某处内部的磁通密度。

52.在其他实施例中,还可以采用内能法计算磁致伸缩应变λ,但公式复杂,不易应用。

53.s5,判断变压器的温升、效率、磁芯最大的振动位移以及绝缘设计是否满足限制条件和设定的技术参数;s6,若满足,则变压器设计完成;若不满足,则对所述磁芯的相关参数和绕组排布进行调整。即最终可选择效率最高、振动最小,同时温升和绝缘设计满足条件的方案。

54.其中,对所述磁芯的相关参数进行调整,主要是调整磁芯的尺寸。

55.实验例:根据车载变压器的功率、体积的要求,采用上述设计流程,最终获得了输出功率10w,12/4000v环形升压变压器结构如图2所示,具体尺寸和相关参数如下:

外径r=5cm,内径r=2.5cm,厚度h=3cm;硅钢片材料:新日铁go30z120;绕组采用2uew导线,低压绕组的直径为0.4cm,高压绕组的直径为0.04cm,先绕制二次侧,再绕制一次侧;一次侧均等绕,二次侧多层密绕,层与层之间垫绝缘纸。具体实施方法为:低压绕组在靠近磁芯内层缠绕,为了防止缠绕过程中导线断裂和后期的运行安全,在绕组缠绕过程中要加入绝缘纸,低压绕组绕制完成后,再用绝缘纸进行固定,随后缠绕高压绕组。

56.一次侧匝数:n1=54;二次侧匝数:n2=18657;最终变压器整体的效率(用计算的磁芯损耗和绕组损耗的和除以总功率,即可得到整体效率):89%。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的方法、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1